碳纳米管/石蜡复合相变材料热性能的实验研究

2019-05-07高丽媛杨宾郝梦琳刘杰梅

高丽媛,杨宾,郝梦琳,刘杰梅

(河北工业大学 能源与环境工程学院,天津 300401)

石蜡类相变材料具有性质稳定和储能密度较大的优点[1],对于提高换热设备的能源利用率意义重大,随着纳米技术的逐渐成熟,众多学者尝试在石蜡内添加导热系数较高的纳米材料来改善其传热性能。王继芬等[2-4]分别通过添加金属及金属氧化物纳米颗粒,王浩等[5-6]则分别在相变基体内添加碳类材料来探究所添加颗粒对热性能的提升效果。

片状石墨卷曲形成的碳纳米管具有优异的热传导性和耐热耐腐蚀性[7],是理想的复合相变材料热填料。本文通过两步法制备碳纳米管/石蜡复合相变材料,探究碳纳米管对复合相变材料热性能的影响。

1 实验部分

1.1 材料与仪器

石蜡(相变温度为36~38 ℃)、碳纳米管(纯度99.9%)、Span 80均为工业品。

BSM220.4电子天平;DZF6050真空干燥箱;08-2G恒温磁力搅拌器;VCY500超声波处理器;Phenom Pro台式扫描电镜;STA449F3同步热分析仪;TPS 2500S热常数分析仪;DV-C数显旋转粘度计;Thermo Scientific恒温水浴;34972A安捷伦数据采集仪。

1.2 实验模型

实验设计蓄放热模型为圆柱体有机玻璃单元(下简称圆柱体单元,内径为45 mm,高为65 mm,壁厚5 mm),底部嵌入10 mm厚的实心纯铜块,作为均匀恒温冷热边界,圆柱体单元壁面上预留4个直径为1.5 mm的孔,用于安装热电偶,圆孔距离铜块上表面距离为10,20,30 mm和40 mm,编号见图2。底部冷热源为长方体腔体(60 mm×80 mm×10 mm),顶盖材质为1 mm纯铜片,其余部分为有机玻璃材质,长方体腔体设置进出水管与恒温水浴连接控制实验中所需的恒温条件。

(a)模型简图 ( b)实验模型图1 实验模型示意图Fig.1 Schematic diagram of the experimental model

1.3 复合相变材料制备

石蜡和纳米颗粒100 ℃真空干燥8 h,分别将纳米颗粒加入石蜡液中,并加入与纳米颗粒等量的分散剂Span 80,采用恒温磁力搅拌器分散处理45 min,超声波处理30 min,实现溶液均匀混合。

2 结果与讨论

2.1 碳纳米管添加量对热物性的影响

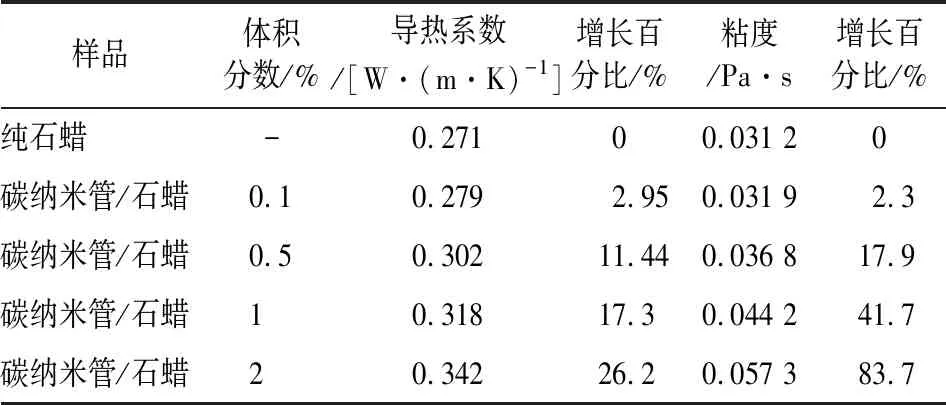

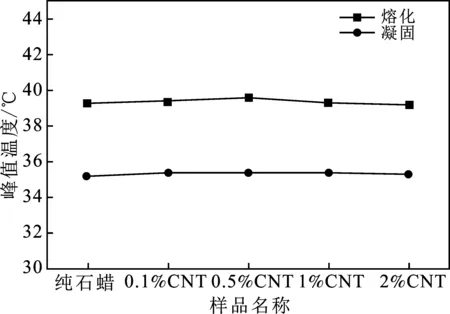

热物性参数测试结果见表1。对材料的相变性能通过DSC表征测试,见图2。

表1 材料热物性参数Table 1 Material thermal property parameter

注:碳纳米管(堆密度0.27 g/cm3)。

由表1可知,复合相变材料的导热系数和粘度均随着纳米颗粒添加量的增大而增大,纳米颗粒添加量相同时,粘度的增长率大于导热系数的增长率,当添加纳米颗粒体积分数为2%时,复合相变材料导热系数和粘度分别可提升26.2%和83.7%。由图2可以看出,添加两种颗粒对于复合相变材料的相变温度几乎没有影响,但是随着纳米颗粒添加量的增大,复合相变材料的熔化和凝固相变潜热值都随之减小。

(a)相变温度(b)相变潜热图2 碳纳米管含量对材料相变性能的影响Fig.2 Effect of carbon nanotube content on phasetransformation properties of materials

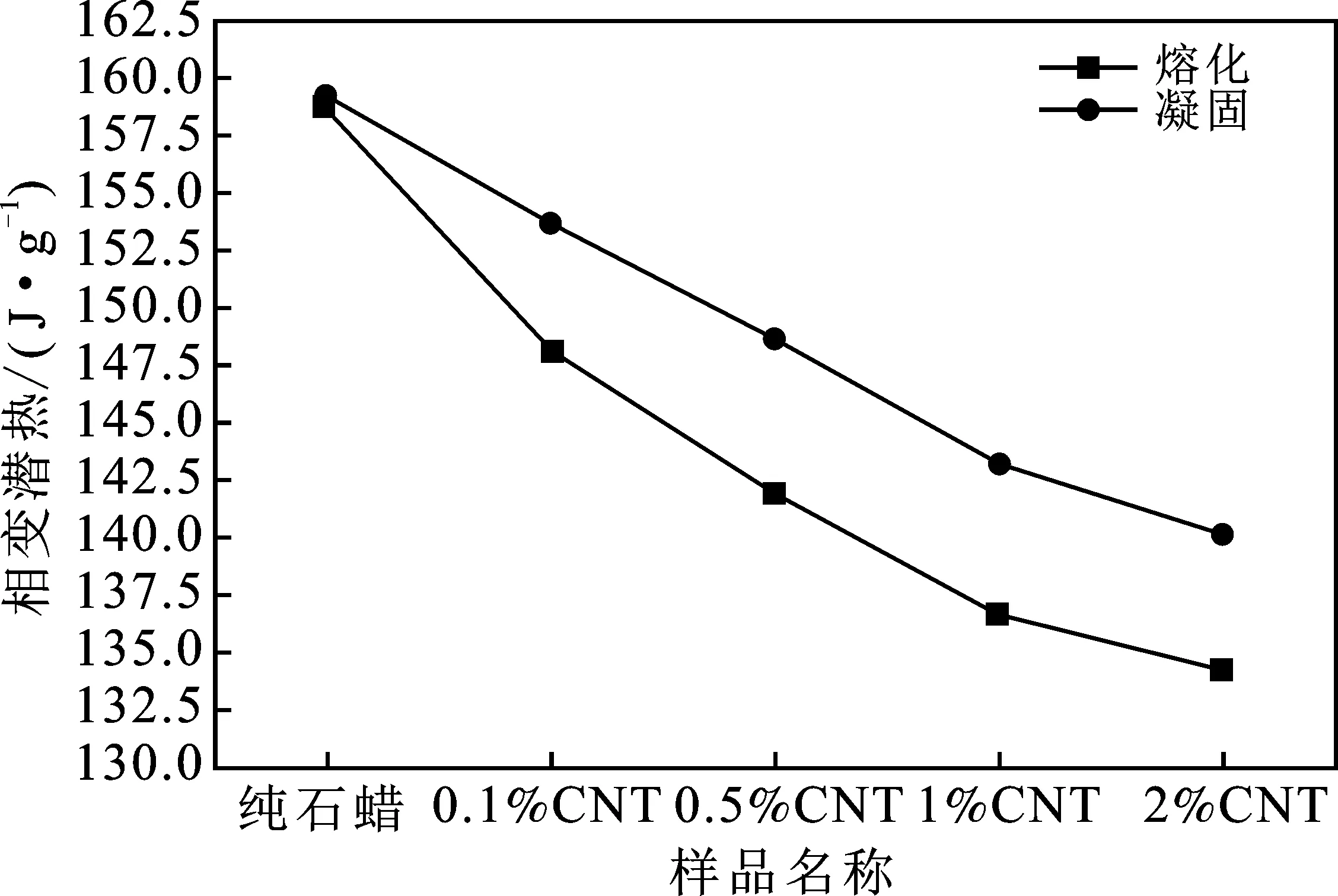

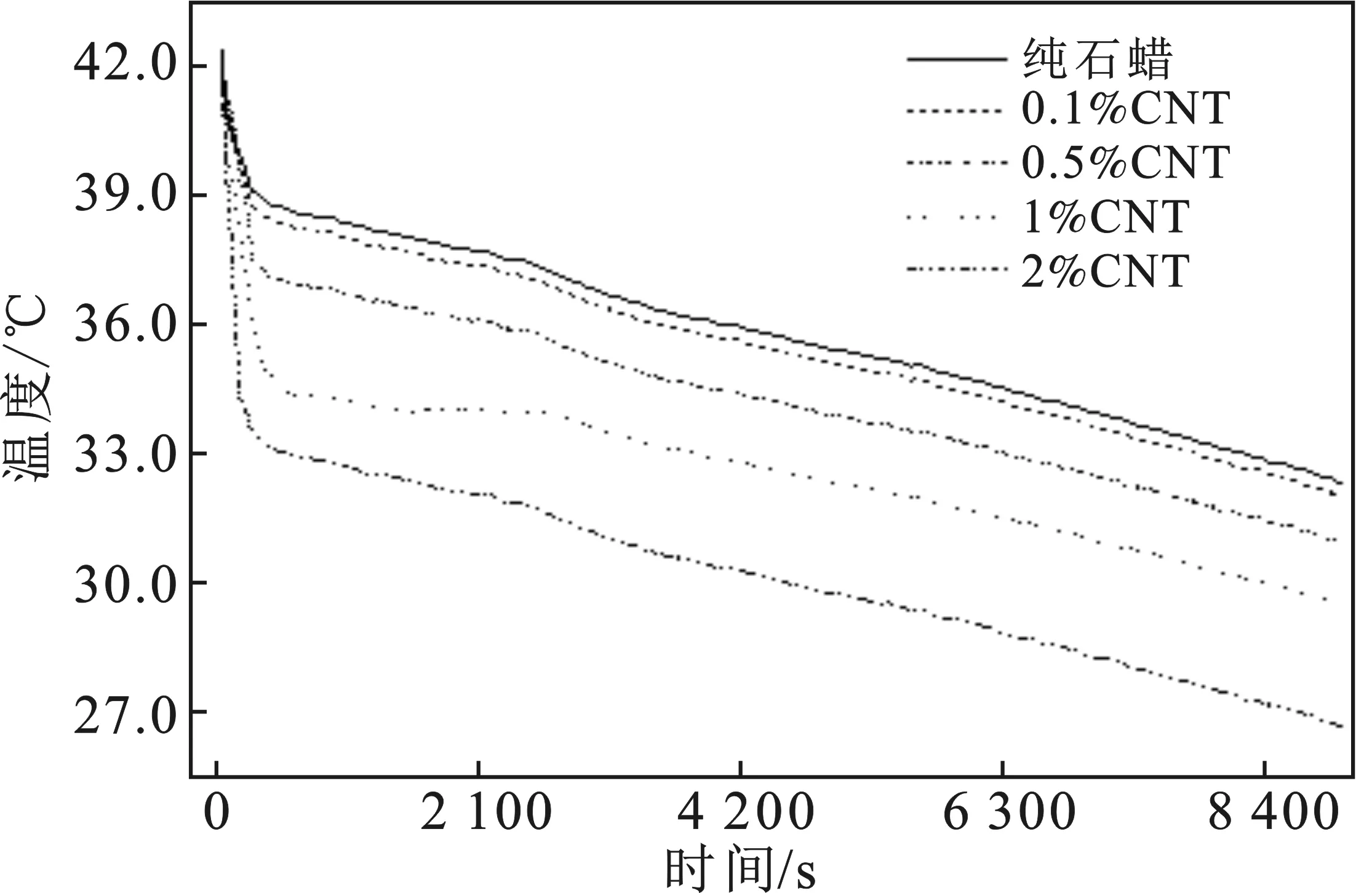

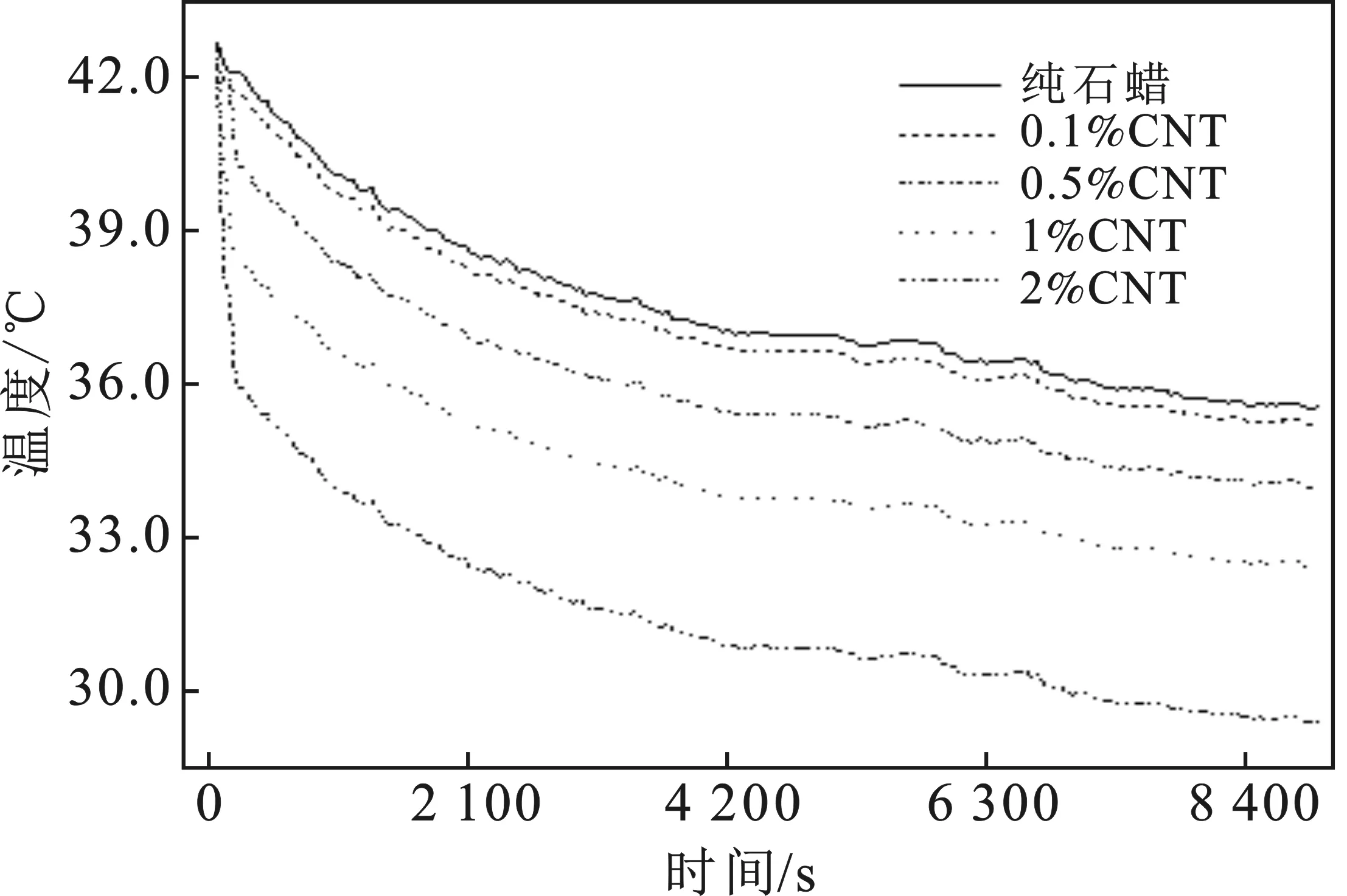

2.2 添加碳纳米管对凝固过程的影响

将样品置于温度50 ℃的水浴池内1 h保证样品初温均匀一致。依据测试顺序,将样品添加到圆柱体单元50 mm的高度处,顶部盖上10 mm厚度泡沫保温盖,顶盖与液体水平面之间的夹层空气用于相变材料发生状态变化时可能膨胀的体积余量,同时作为空气热阻用于圆柱单元体保温层。恒定水温20 ℃,接入到长方体腔体中,当1#、2#热电偶温度恒定时,将圆柱单元体置于长方体腔体上,开启数据采集系统,采集时间间隔为5 s,结果见图3。

(a)3#热电偶

(b)4#热电偶

(c)5#热电偶

(d)6#热电偶

由图3可知,凝固开始时各观测点降温较快,而凝固后期降温速率变得缓慢。添加纳米颗粒后的降温曲线变得陡峭,说明添加碳纳米管对于加速复合相变材料的凝固过程有积极影响,且凝固加速效果随着纳米颗粒添加量的增大而加强,在添加量为体积分数2%的情况下,复合相变材料的凝固速率可提升16.3%。分析原因是凝固过程主导换热方式为导热换热,纳米颗粒的添加增大复合相变材料的导热系数,在纯石蜡中添加碳纳米管颗粒,可以加速材料的凝固过程。

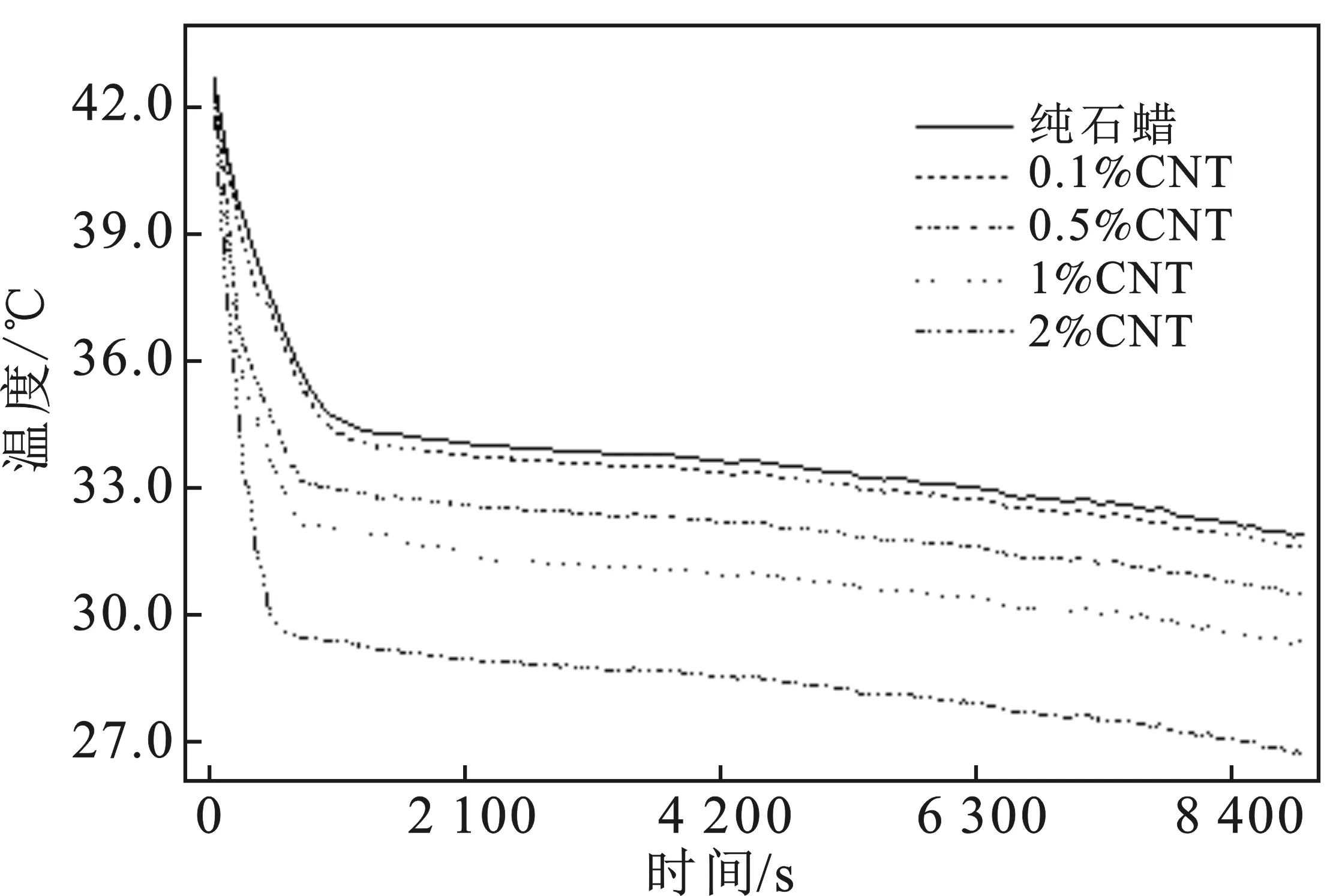

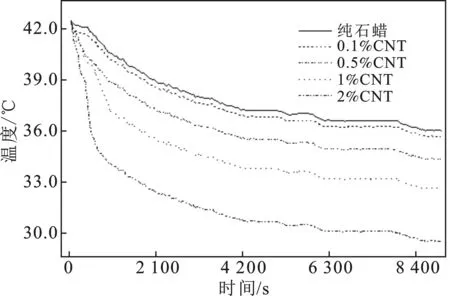

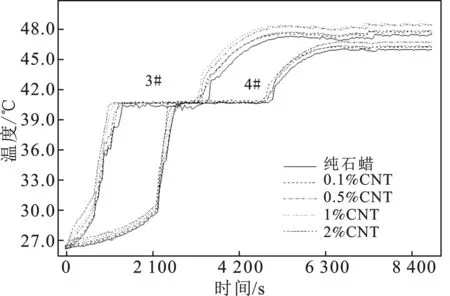

2.3 添加碳纳米管对熔化过程的影响

依据测试顺序,将复合材料液体添加到圆柱单元体50 mm的高度处后,放置于温度24 ℃的水浴池内1 h,保证材料凝固彻底,且初温均匀一致。在圆柱单元体顶部盖上10 mm厚度泡沫保温顶盖,顶盖与液体水平面之间的夹层空气用于相变材料发生状态变化时可能膨胀的体积余量,同时作为空气热阻用作圆柱单元体保温层。恒定水温55 ℃,接入到长方体腔体中,当1#、2#热电偶温度恒定时,将圆柱单元体置于长方体腔体上,开启数据采集系统,进行数据采集,采集时间间隔为5 s,结果见图4。

(a)3#、4#热电偶(b)5#、6#热电偶图4 不同体积分数添加量下熔化过程温度变化曲线Fig.4 Temperature variation curve of melting processunder different volume fraction addition

由图4可知,熔化前期模型内各观测点升温速率较快,到达材料熔点后一段时间内温度保持稳定,随后继续上升,升温速率变得缓慢。当颗粒体积分数添加量为0.1%和0.5%时,复合相变材料的熔化速率都呈增强趋势,整个温度时间曲线左移,当纳米颗粒的体积分数添加量为1%时,在5#热电偶曲线处可以看到,复合相变材料在温度稳定末期的温度值开始低于纯石蜡,而6#的数据显示,添加纳米颗粒以后,对熔化过程有明显的弱化趋势,当纳米颗粒的添加量增大时,复合相变材料的导热系数和粘度都随之增大,而粘度会抑制模型内熔化过程中的对流流动。在模型较低区域,熔化过程中对流作用不是主导换热地位,而到了5#、6#热电偶所处的模型区域,由于热羽流作用,对流换热的作用逐渐增强,虽然直接导致纳米颗粒添加,提升了复合相变材料的导热系数,但是由于粘度增大,抑制了对流作用,使得模型内相变材料的熔化速率由于添加纳米颗粒导致粘度增长,削弱甚至抵消其造成的导热强化效果。

3 结论

(1)通过设计圆柱体单元模型,以石蜡为相变材料基液,分别添加不同体积分数的碳纳米管,采用两步法制备复合相变材料,复合相变材料的导热系数和粘度均随着纳米颗粒添加量的增大而增大,添加两种颗粒对于复合相变材料的相变温度几乎没有影响,随着纳米颗粒添加量的增大,熔化和凝固相变潜热值都随之减小。

(2)添加碳纳米管对于加速复合相变材料的凝固过程有积极影响,且凝固加速效果随着纳米颗粒添加量的增大而加强。

(3)由于复合相变材料的导热系数和动力粘度都随纳米颗粒添加量增多而增大,虽然复合相变材料的导热过程得到强化,但是纳米颗粒的过量加入而增长的粘度也会抑制模型内熔化过程中的对流流动,复合相变材料的换热过程能否被强化,由导热和对流换热共同作用。