面向核心机单元体独立交付的总体结构设计

2020-06-20宋德福王丹丹

潘 辉,马 健,林 磊,宋德福,朱 成,王丹丹

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

国内外先进军、民用航空发动机普遍采用了单元体[1]设计,以提高发动机的维修性,缩短维修保障时间,降低全寿命周期费用,提高飞机的作战效能和出勤率[2-4]。核心机单元体主要由压气机、燃烧室、高压涡轮和中央传动等部组件组成,是航空发动机最核心部件的集成体,在发动机中处于高温、高压、高转速的最恶劣工作环境,为发动机强度和使用可靠性方面最为关键的单元体。无论是新机研制还是发动机使用维护过程中,发生的许多问题都和核心机单元体密切相关[5]。因此,核心机单元体设计并努力实现其独立交付是航空发动机设计和发展的必然趋势[6]。

核心机单元体设计要求同一单元体在性能与装配上规格化,同一编号的单元体能互换,且更换后不影响发动机完整性、转子平衡和发动机性能,且不需在台架上进行试车调整[1,7]。本文基于某航空发动机核心机单元体的总体结构设计实践,总结了满足核心机单元体独立交付要求的相关结构设计内容,主要包括机匣同轴度、转子动平衡、接口控制、包装运输和验收交付,并在此基础上提出了相关的总体结构设计原则,以期能为相关设计工作提供参考。

2 总体结构设计

2.1 机匣同轴度

机匣同轴度(即发动机支点同轴度)直接影响发动机转子同轴度的保持。保证机匣同轴度主要有以下4 方面的措施:①简化尺寸链,减少公差累积;②提高机匣刚性和设计精度;③对机匣进行组合加工;④通过选配机匣、增加偏心衬套或不等厚垫片等实现公差调整[8]。其中,组合加工将使机匣失去互换性,选配机匣需要有较多台份机匣供选择,增加偏心衬套或不等厚垫片不利于传装工艺优化和单元体接口控制。因此,可独立交付核心机单元体的机匣同轴度设计,最好采用简化尺寸链、提高机匣刚性和设计精度措施,以控制公差累积和机匣变形对支点同轴度的影响。

图1 所示核心机单元体机匣由中介机匣、压气机机匣和燃烧室机匣三段构成。在整机支点同轴度设计时,采用极限偏差法确定核心机单元体机匣同轴度的设计指标,核心机单元体设计时再将指标进一步分解至中介机匣、压气机机匣和燃烧室机匣上,最后各部件通过简化尺寸链、公差再分配、机匣刚度设计、连接定心设计、形位公差设计等措施保证设计指标的实现。其中,三段机匣间的连接采用精密销钉或螺栓+止口圆柱面的定心方式,精密销钉或螺栓占截面连接件总数的1/3,止口圆柱面长度不低于2.5 mm。核心机单元体正式装配前,通过逐级假装和检查机匣同轴度确认各机匣的加工和装配质量。当发动机长时间工作后出现机匣同轴度不满足设计要求时,允许适量修磨中间截面(即压气机机匣后端面)校正,但不允许修磨单元体前后接口界面。

2.2 转子动平衡

核心机单元体的高压转子由压气机转子和高压涡轮转子组成,转子不平衡量是引起发动机振动超限的主要原因[9]。为此,必须科学合理地设计转子平衡精度和残余不平衡量,并在装配前严格按照设计要求完成多步平衡,以保证转子在发动机上正常满意地工作。

该核心机单元体的高压转子为刚性转子,为使单元体具备良好的通用性和互换性,需采取措施保证组合动平衡结果的可靠性和稳定性,为此采用分级平衡原则设计。先对压气机和高压涡轮转子下属各盘、轴、套管等进行单独平衡,然后对压气机转子和高压涡轮转子分别进行单独平衡,最后将压气机转子和高压涡轮转子组装成高压转子组件进行组合动平衡。压气机转子和高压涡轮转子的连接采用圆弧端齿+螺栓的定心结构,装配时通过分步施加力矩、十字交叉法拧紧和规定保压时间等措施控制连接螺栓的拧紧力矩,并通过检查跳动确定装配质量。高压转子的动平衡转速不低于设计转速的6%,平衡精度等级为G1.25,并同时控制初始不平衡量不超过残余不平衡量的20~25倍。动平衡完成后要求补充运转3次,平衡结果应稳定、合格,且3次平衡结果最大值与最小值之差≯2 g·cm。

图1 核心机单元体机匣分布示意图Fig.1 Case distribution of core engine module

2.3 接口控制

在整机总体结构方案设计时,即对核心机单元体的前后接口界面进行划分和明确,在详细设计过程中逐步完成对单元体接口尺寸的部件协调,明确各部件的接口尺寸控制要求,完成接口尺寸确认、尺寸公差分配、形位公差选用等工作。对重要的接口尺寸,要求在部件出厂时进行检测并在质量证明文件中记录。对在单元体装配过程中形成的接口尺寸,通过装配技术要求明确技术调整和保障措施;通过装配检测项目及要求明确尺寸的测量位置、量具选择、测量条件、注意事项、设计许可值、结果记录等要求,以保证单元体物理接口的通用性。

该核心机单元体的接口有5 类(图2):①与风扇静子和2 支点组件的接口,尺寸在中介机匣的结构设计和加工中保证;②与外涵机匣的接口,尺寸在外涵机匣的结构设计和加工中保证;③与低压涡轮导向器、低压涡轮转子的接口,尺寸在燃烧室机匣和高压涡轮转子的结构设计和加工中保证;④与管路的接口,尺寸在各机匣的结构设计和加工中保证;⑤与发动机低压部件的接口DIS48,尺寸在单元体的装配过程中保证。DIS48主要通过控制各零组件的加工精度满足设计要求自动保证,必要时可通过设置在压气机前轴颈处的调整垫L3 进行调整。L3 还同时控制单元体内部转静子轴向间隙,其厚度在装配前通过尺寸链联算和合理折中选取。实践表明,通过对零组件加工精度的控制和辅以L3调整垫,可同时满足核心机单元体对内部转静子轴向间隙的调整和对接口尺寸DIS48 的控制,使各间隙和接口尺寸均满足设计要求,从而保证核心机单元体的装配质量和接口尺寸。

图2 核心机单元体接口分布示意图Fig.2 Interface distribution of core engine module

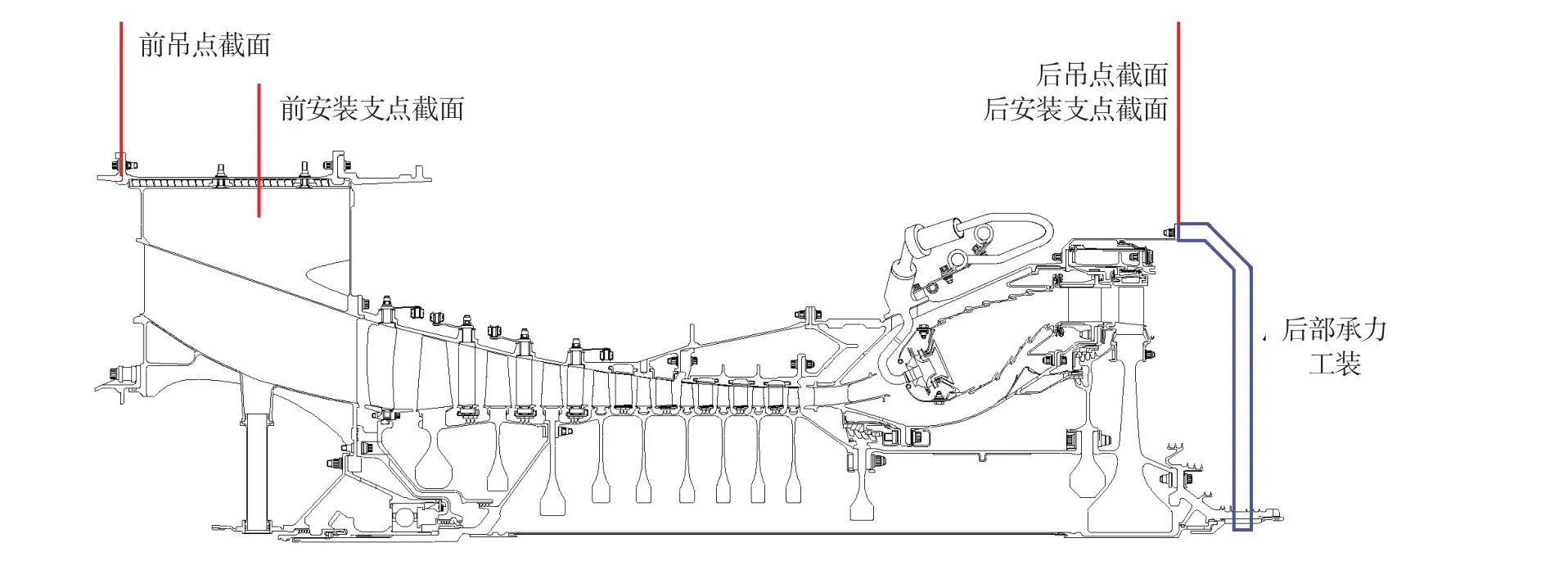

图3 核心机单元体吊点、安装支点分布示意图Fig.3 Hoisting point and installation fulcrum distribution of core engine module

2.4 包装运输

为实现核心机单元体的独立交付,需对单元体的吊运、安装、防护及包装箱等进行合理可靠的设计,以保障单元体的转运安全。如图3所示,该核心机单元体采用2 截面4 吊点起吊方案。前吊点设置在单元体进口的中介机匣前安装边上,后吊点设置在单元体出口的承力工装安装边上,每个截面各有2 个吊点,分别位于单元体正上约±40°位置。单元体运输采用2截面3支点固定方案,前安装支点使用中介机匣上左、右对称的2个主安装节,对单元体实现轴向和侧拉限位;后安装支点同样设置在出口承力工装安装边上,左、右对称布置2 个,根据车架情况选择其中1个对单元体进行俯仰定位。考虑到单元体后部对高压转子无支撑结构,设计了后部承力工装,用于对高压转子的支撑和定心;设计了高压转子防转工装,并与后部承力工装一起承受运输过程中的冲击载荷,防止发生转静子碰磨等。针对包装运输设计了单元体防护工装,对前后轴承腔、流道进出口、机匣外露敞开口等进行封堵,对高压涡轮转子外露篦齿进行保护,防止在包装运输过程中带入外来物和对篦齿产生磕碰伤。其中,轴承腔与流道隔开防护,利于对轴承的油封和对轴承腔的清洁度控制。此外,按照国军标[10]要求设计了专用的包装箱,按照企业标准设计了专用的转运车,并通过核心机单元体包装运输要求明确单元体的吊装、防护、油封、包装和运输等要求,全方位保障核心机单元体的转运安全。

2.5 验收交付

核心机单元体的独立交付必须重视和保证单元体的验收和交付质量。针对该核心机单元体的验收和交付工作,按照发动机装配交付、验收管理规定编写了核心机单元体验收技术要求,明确了对交付产品(包括消耗件和备件)、随件资料、验收程序、验收内容等的规定,并对交付产品补充规定了现场重点检查项目,包括产品外观检查、保险检查、转子盘车检查、流道孔探检查、压气机导叶驱动检查等内容。验收过程中现场填写核心机单元体验收检查记录单,对提出的质量问题及时处理和整改。交付产品时填写核心机单元体周转、交付记录单,记录交付产品和随件资料的类别、数量、油封期限等信息,由交付单位和接受单位的相关责任人确认并签字,保证整个验收和交付工作内容完整、流程规范、记录清楚,保证验收和交付的全过程质量受控。

3 结束语

针对可独立交付核心机单元体的总体结构设计实践和总结,提出以下设计原则:

(1) 通过简化尺寸链、合理的公差分配、机匣刚度设计、连接定心设计、形位公差设计等,实现机匣的同轴度设计要求;

(2) 高压转子采用分级平衡设计,通过可靠的转子定心和连接设计,合理选择平衡转速和平衡精度,以及同时控制初始和残余不平衡量等措施,保证高压转子组合动平衡结果的可靠性和稳定性;

(3) 通过全面细致的接口协调和控制、合理可行的包装运输结构设计,以及规范严格的验收交付过程控制,保证核心机单元体的接口通用性、运输安全性和交付质量受控。