1.2 Mta石脑油吸附分离装置运行状况分析

2019-05-07徐向荣

徐 向 荣

(中国石化扬子石油化工有限公司,南京 210048)

随着资源的日益紧张,提高石油资源利用效率越来越受重视。传统石油加工路线通常是采用馏分切割的方法,将原油中的组分切割成不同馏分,得到汽油(石脑油)、煤油、柴油、蜡油及渣油等产品。其中石脑油是下游石油化工最重要的原料,既可用作蒸汽裂解制乙烯原料,也可用作催化重整原料生产芳烃产品或高辛烷值汽油。长期以来,炼化一体化企业不同程度存在蒸汽裂解装置和催化重整装置争原料的问题,如何将有限的石脑油资源进行价值最大化利用,显得十分重要。

乙烯收率与裂解原料的芳烃指数(BMCI)之间呈良好的对应关系。烃类的BMCI值越小,表示脂肪性越强,则乙烯收率越高。正构烷烃的BMCI接近于零,是最佳的蒸汽裂解制乙烯原料。脱除了正构烷烃的石脑油芳烃潜含量高,更适宜作催化重整原料[1]。从分子管理角度出发,将石脑油中的正构烷烃与非正构烷烃分离,分别用作蒸汽裂解制乙烯原料、催化重整原料或高辛烷值汽油调合组分,可显著提高石脑油资源的利用价值。

中国石化与UOP公司联合进行技术开发,并于2012年在中国石化扬子石油化工有限公司(简称扬子石化)建成全球首套1.2 Mta石脑油吸附分离装置(MaxEne)。2013年1月23日装置一次投料开车成功,5月完成装置标定。自2013年投产至2018年10月,累计生产富含正构烷烃的优质蒸汽裂解制乙烯原料1.284 Mt。以下主要对该装置运行状况进行分析。

1 装置概况

1.1 工艺流程简介

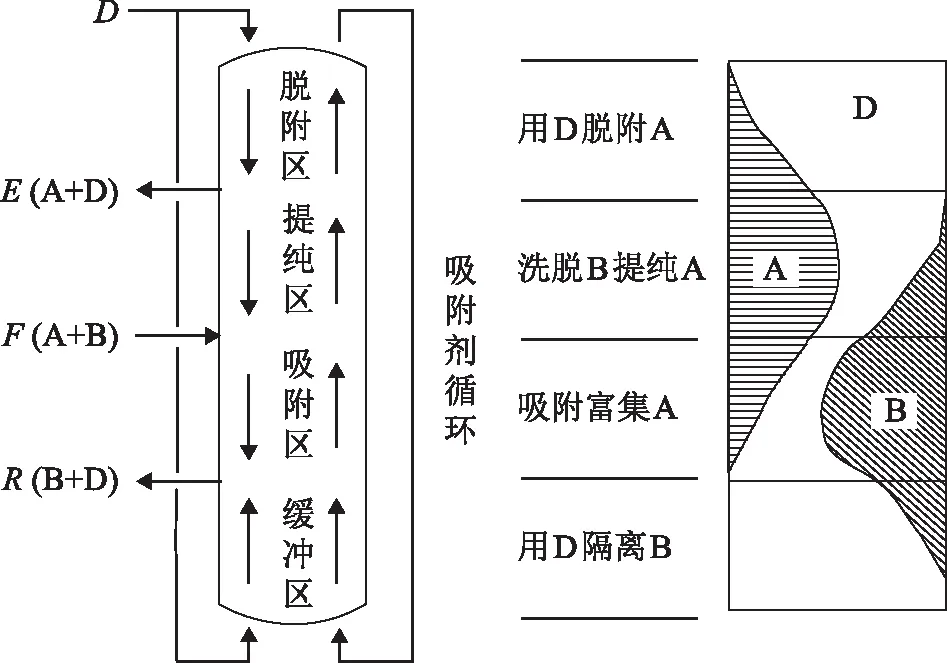

图1 石脑油吸附分离工艺简要流程

1.2 石脑油吸附分离工艺特点

吸附分离技术的发展先后经历了固定床、移动床、模拟移动床等几个阶段,由于模拟移动床工艺技术具有操作连续、稳定性高的优点,已在工业上得到广泛应用。模拟移动床是对移动床过程的近似,移动床过程的运转操作模型如图2所示[2]。

图2 移动床的区域和液相浓度分布A—强吸附组分; B—弱吸附组分; D—解吸剂

吸附塔内共装填12个床层的吸附剂,利用5A分子筛的择形吸附原理,对正构烷烃进行选择性吸附。通常,正构烷烃分子截面直径为0.46 nm,而非正构烷烃分子截面直径大于0.56 nm[3]。通过控制分子筛孔径实现选择性吸附,正构烷烃和非正构烷烃组分在吸附塔各吸附剂床层形成不同浓度分布。在适当的床层位置注入解吸剂,将正构烷烃从吸附剂微孔中解吸出来,得到正构烷烃和解吸剂的混合物,即抽出液;其余未被吸附的非正构烷烃和解吸剂混合物,通过吸附塔压力控制阀从吸附塔采出,即抽余液。

2 装置标定

2.1 标定条件

标定期间吸附塔主要操作参数见表1。

表1 吸附塔主要操作参数

预加氢处理得到的精制石脑油经脱轻脱重塔处理后,塔侧线采出的物料作为吸附塔进料,其族组成分析数据见表2。由表2可见:进入吸附塔原料的组分主要为C6~C10组分,质量分数为98.21%;原料中正构烷烃质量分数为26.25%,芳烃潜含量为37.60%。

表2 吸附分离原料组成 w,%

2.2 物料平衡

标定核算范围包括石脑油预加氢单元和石脑油吸附分离单元,装置整体物料平衡数据见表3。

表3 装置物料平衡数据 th

表3 装置物料平衡数据 th

项 目数 据投入 石脑油172.10 氢气0.27 合计172.37产出 含硫干气0.35 含硫轻烃6.00 轻石脑油8.64 喷气燃料组分7.38 抽出液36.20 抽余液113.80 合计172.37

2.3 产品性质

精制石脑油经吸附塔和后续精馏塔分离,得到抽出液和抽余液。抽出液产品的族组成分析数据见表4,抽余液产品族组成分析数据见表5。由表4和表5可以看出,抽出液产品中正构烷烃质量分数达到94.83%,抽余液中正构烷烃质量分数为4.49%。根据物料平衡数据计算,吸附分离装置正构烷烃收率达到87.02%;抽余液产品中的环烷烃质量分数提高到39.54%,芳烃潜含量为48.80%,对比吸附塔进料石脑油,抽余油芳烃潜含量提高11.20百分点。

表4 抽出液组成 w,%

表5 抽余液组成 w,%

3 运行结果分析

3.1 对蒸汽裂解装置的影响

刘纪昌等[4]通过实验考察了不同正构烷烃含量的蒸汽裂解原料对乙烯收率的影响,得出乙烯收率(ye)与原料中正构烷烃含量(xn)的关联式ye=0.232 5xn+24.66,相关系数Re=0.999。按照抽出液正构烷烃质量分数94.83%推算,则对应乙烯收率为46.71%。

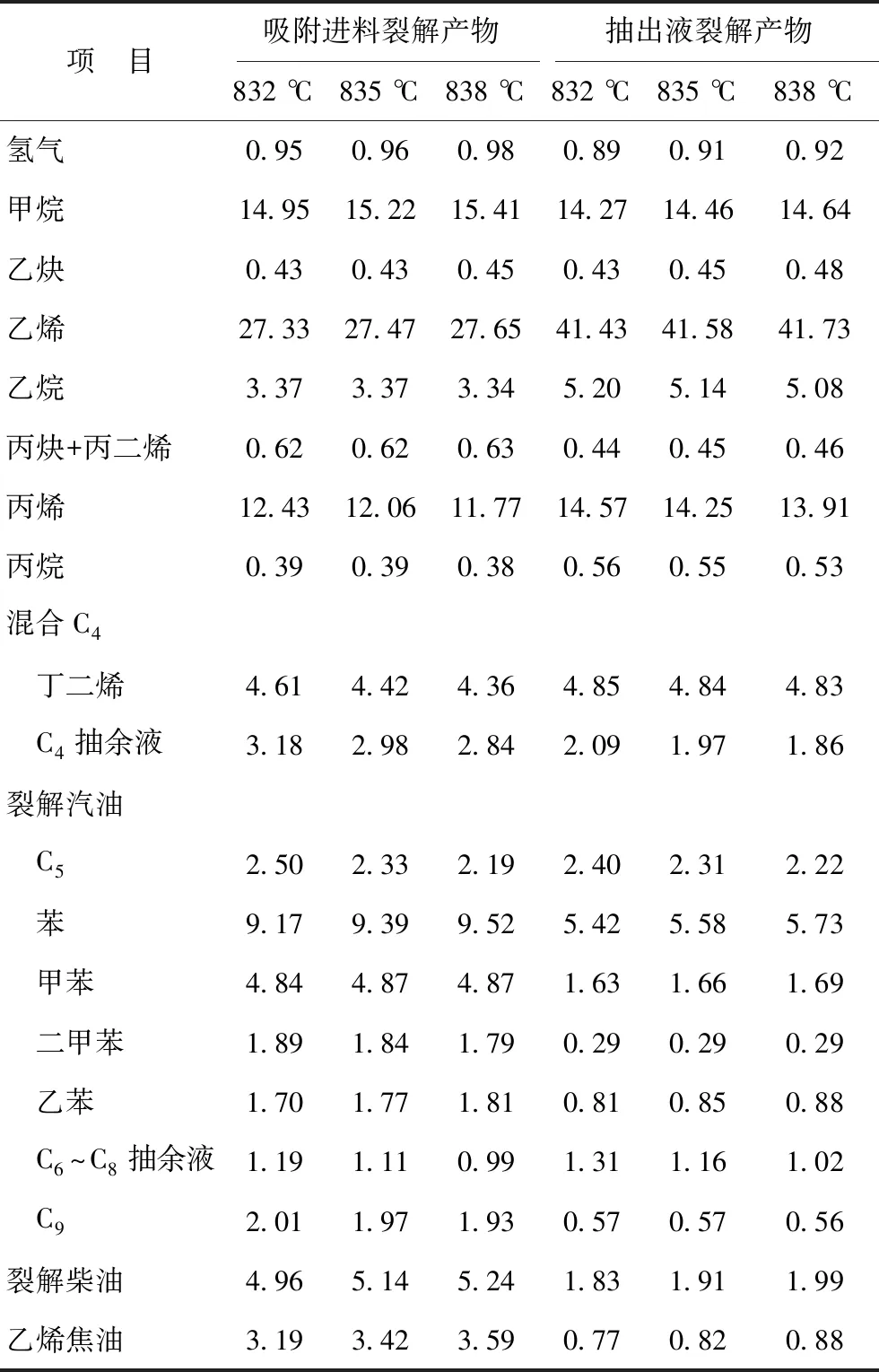

由表7可见,在通常裂解条件下(即裂解温度为832~838 ℃),吸附分离装置进料作蒸汽裂解原料时的乙烯收率为27.33%~27.65%,吸附分离装置抽出油作蒸汽裂解原料时的乙烯收率达到41.43%~41.73%。与以石脑油作为蒸汽裂解原料相比,抽出液作为蒸汽裂解原料时乙烯收率提高约14.1百分点。

表6 石脑油吸附分离装置吸附分离进料及抽出液裂解条件

表7 裂解产物分布 w,%

3.2 对催化重整装置的影响

催化重整原料的组成对其液体收率、氢气产率、芳烃收率等均有较大影响,因此,无论是汽油型还是芳烃型连续重整装置,要想优化目的产物,都必须从原料优化做起[5]。石脑油抽出正构烷烃后用作重整原料,重整原料中正构烷烃含量的减少将有利于提高芳烃收率和降低反应条件的苛刻度[6]。

由表8可见,扬子石化1号连续重整装置在投入石脑油吸附分离装置抽余油后,原料环烷烃和芳烃质量分数分别提高4.63百分点和1.25百分点,整体原料芳烃潜含量提高5.68百分点。

表8 石脑油吸附分离装置投用前后1号重整装置原料组成变化情况

表9 石脑油吸附分离装置投用前后1号重整装置运行数据变化情况

1)与氢烃比提高有关。

由表9石脑油吸附分离装置投运前后的数据对比看,在重整反应苛刻度、加氢裂化重石脑油加工比例相当的条件下,投入抽余液前后,1号重整装置芳烃收率提高2.81百分点,纯氢产率提高0.08百分点。

4 存在的问题及解决措施

4.1 塔操作周期性波动

石脑油吸附分离装置开车初期,抽出液塔和抽余液塔不同程度地出现操作温度和压力的周期性波动,造成塔釜液位控制不稳,解吸剂消耗量最高达到72 kgh,远超设计值(12 kgh)。模拟移动床是移动床的近似,步进周期内抽出液和抽余液的组成具有较大差异,即在任一床层从开始到结束,抽出液中解吸剂含量逐渐增加、正构烷烃含量逐渐降低;抽余液中解吸剂含量逐渐降低,非正构烷烃含量逐渐增加。塔进料组成存在的周期性变化,造成塔的操作温度和压力的周期性波动。

2015年6月检修期间,在抽出液到抽出液塔和抽余液到抽余液塔的流程上各增设了1台混合罐,混合罐内设置多组喷嘴保障物料充分混合,实现了两个精馏塔进料组分的相对稳定,从而解决了其操作温度和压力周期性波动的问题。装置开车初期为了降低解吸剂的消耗量,将吸附原料中的C11馏分切除,有利于解吸剂在精馏塔内与石脑油组分的分离。通过以上两项措施,解决了两个精馏塔操作周期性波动和解吸剂消耗量大的问题。

4.2 抽出液塔处理能力不足

石脑油吸附分离装置在100%负荷运行时,抽出液塔进料量较设计值偏大,出现液泛现象。作为全球首套工业化石脑油吸附分离装置,吸附剂ADS-410的实际运行性能与实验室数据存在偏差:①提纯区(Ⅱ区)回流比L2W在实际运行中控制在1.00左右,小于设计值(1.10),造成吸附塔抽出液的流量较设计值增加12 th;②抽出液中解吸剂质量分数的设计值为47.6%,实际达到58.0%以上,造成抽出液塔提馏段处理能力不足。为尽可能提高分离效果,需要加大塔底再沸量,这往往会造成塔顶正构烷烃被解吸剂污染,并且解吸剂损失偏大。根据运行数据对抽出液塔进行模拟核算,第51~70块塔盘区域内的鼓泡区及降液管的液泛率均接近规定的操作上限。进一步模拟结果表明,将目前筛板塔盘更换为高效塔盘,并对降液管进行相应改造,基本可以达到100%负荷下的分离要求。

4.3 吸附剂有效吸附容量下降

自2013年1月装置投产以来,吸附剂已连续稳定运行5年。抽出液正构烷烃产品纯度基本保持在91%以上,吸附收率呈逐年下降趋势。抽出液正构烷烃纯度和收率随运行时间的变化见图3。

图3 抽出液正构烷烃纯度和收率随运行时间的变化●—正构烷烃纯度; ▲—正构烷烃收率

正构烷烃收率下降的原因主要是吸附剂选择性微孔体积下降;吸附进料中存在微量的硫、氮、氧、烯烃等杂质,这些杂质会在吸附剂表面覆着累积,这是造成吸附剂选择性微孔体积下降的主要原因之一。此外,解吸剂由于长期循环加热会发生聚合产生高沸点大分子烃类,这些烃类逐渐聚集堵塞吸附选择性微孔。采集塔内的吸附剂样品,与新鲜剂进行对比分析,吸附剂微孔比表面积和微孔孔体积均比新鲜剂低约27%,且吸附剂微孔内存在难脱除的物质,主要包括含氮化合物、含氧化合物、取代芳烃和脂肪烃。为延长吸附剂的运行周期,需对作为吸附塔进料的石脑油进一步精制处理,除去上游装置带来的含氮、含氧化合物等杂质。要保持解吸剂再生塔连续稳定运行,定期排出塔底重组分,也可以减缓吸附剂有效吸附容量下降速率。

5 结 论

(1)采用模拟移动床工艺的石脑油吸附分离装置工艺设计可靠,具有良好的运行稳定性,工业标定结果表明抽出液正构烷烃质量分数为94.83%,吸附收率为87.02%。

(2)石脑油正异构烷烃的分离优化了蒸汽裂解和催化重整装置的原料,是炼化一体化企业提升整体效益的有效手段。与未经分离的石脑油相比,抽出液正构烷烃产品作为蒸汽裂解原料时,乙烯收率提高约14.1百分点;非正构烷烃产品作为催化重整原料时芳烃潜含量提高11.20百分点。

(3)通过原料优化、增设混合罐等措施,解决了装置运行初期存在的解吸剂消耗量偏大、抽出液塔和抽余液塔运行波动的问题。模拟核算抽出液塔,建议实施高效塔盘改造,以解决提馏段液泛问题。

(4)随着运行周期的延长,吸附剂微孔被石脑油原料夹带的微量杂质和吸附系统解吸剂生成的大分子烃类堵塞,造成吸附收率逐渐下降。为延长吸附剂的运行周期,一方面需要对进吸附塔的原料作进一步精制处理,尽可能脱除微量杂质;另一方面需要稳定并优化解吸剂再生塔操作,定期排除重组分。