SINOALKY硫酸法烷基化工艺技术及其工业应用

2019-05-07董明会宗保宁

董明会,宗保宁

(中国石化石油化工科学研究院,北京 100083)

烷基化油是国Ⅵ阶段汽油与乙醇汽油不可或缺的优质调合组分之一。烷基化油是一种不含烯烃和芳烃、以C8支链烷烃为主的混合物,几乎无硫无氮,敏感性和蒸气压低,为清洁、理想的高辛烷值汽油调合组分。2020年国Ⅵ阶段汽油标准与乙醇汽油政策的全面实施,意味着市场对于烷基化油将出现井喷式需求。烷基化油可由异丁烷与丁烯在酸催化剂的作用下进行烷基化反应制得。为此,中国石化石油化工科学研究院联合石家庄炼化分公司、洛阳工程公司、华东理工大学、青岛安全工程研究院等多家单位开发了具有中国石化自主知识产权的硫酸烷基化技术(SINOALKY),打破了国外公司在硫酸烷基化技术领域的垄断。在中试基础上[1],SINOALKY技术在中国石化石家庄炼化分公司200 kta烷基化装置进行了工业应用,以下主要介绍其应用效果。

1 SINOALKY工艺技术特点

1.1 采用N型多级多段静态混合反应器

烷基化主反应主要分为两大步:第一步中碳四烯烃形成C4+,C4+再与碳四烯烃发生亲电加成反应形成C8+,为快速反应;第二步中C8+夺取异丁烷上的负氢离子,此氢转移反应是相对慢速反应[2-5]。针对烷基化反应的这个特点,SINOALKY烷基化反应器采用N型多级多段静态混合反应器,其结构示意见图1。

图1 SINOALKY烷基化反应器结构示意

从图1可以看出,SINOALKY烷基化反应器采用三段管式反应器串联,每段反应器又采用三级静态混合器组合而成。Ⅰ、Ⅱ级混合器针对烷基化反应的第一步快速反应,混合强度较高,可以使进入反应器的烯烃快速分散,降低副反应的发生;Ⅲ级混合器比Ⅰ、Ⅱ级的混合强度弱,与烷基化反应的第二步负氢离子转移慢速反应相匹配,起到了维持酸烃混合液液滴粒径、延长反应停留时间的作用。

SINOALKY烷基化反应器采用N型布置,从相分离角度来看,水平流动方向有利于酸烃两相分离,而垂直布置不利于酸烃两相分离。因此垂直布置更有利于在酸烃液滴经过预混器进行分散后避免整个反应段酸烃两相分层。另外反应器N型布置还能够有效降低反应器的垂直高度,从而降低循环酸烃泵的扬程,降低装置能耗;N型布置相比水平布置占用现场平面更小,现场管道布置更易优化。

1.2 烯烃进料采用多点进料方式

硫酸烷基化反应的影响因素非常复杂,在硫酸烷基化反应过程中,由于硫酸的黏度较大,对异丁烷的溶解度又低,故酸烃的分散和传质比较困难。烯烃反应速率非常快,最初进料流速的变化对烯烃在酸烃混合液中的分散影响很大,反应器内初始进料的烯烃浓度对烷基化油质量有着重要影响。

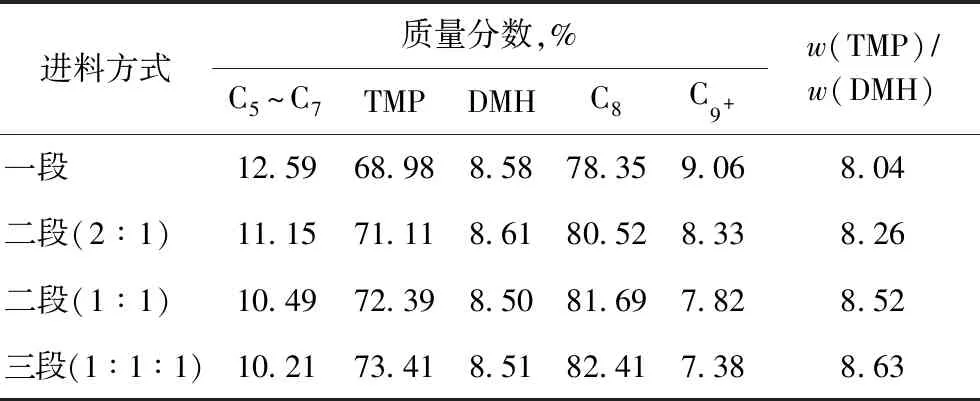

为了降低进料烯烃浓度,在反应温度4.0 ℃、反应压力0.42 MPa、醚后碳四进料量16 kgh、酸烃体积比1.12、烷烯物质的量比10.2、酸烃循环量2.1 m3h、硫酸质量分数90.8%的条件下,考察分段进料对烷基化产物分布的影响,结果见表1。

表1 分段进料对烷基化产物分布的影响

注:TMP为三甲基戊烷;DMH为二甲基己烷。

从表1可以看出:随着进料段数的增加,反应产物中C5~C7、C9+组分含量均降低,而总C8质量分数以及TMP质量分数则分别增加了4.06百分点和4.43百分点;二段进料(2∶1)改为二段进料(1∶1)后,C8质量分数以及TMP质量分数则分别增加了1.17百分点和1.28百分点;三段进料(1∶1∶1)优于二段进料(1∶1),二段进料(1∶1)优于二段进料(2∶1),二段进料(2∶1)优于一段进料。说明多段分散进料有助于降低反应器内初始进料烯烃的浓度,减少副反应的发生,有助于提高产品烷基化油辛烷值。因此,工业烷基化反应器设计采用三段进料方式。

SINOALKY工业烷基化反应器采用三段进料有以下优点:①快速降低了进料位置处丁烯的局部浓度,丁烯浓度迅速降低后,不论硫酸液滴有多少,总反应面积有多大,都不会影响烷基化的选择性,只影响烷基化的反应速率;②提高了反应系统的内部烷烯比,不仅减少了副反应的发生,而且有助于降低反应器的外部烷烯比,降低整套装置的能耗;③有利于解决设备的传热问题,使反应更趋完全,反应温升不再集中于反应器前段。

1.3 采用自汽化制冷移除反应热

烷基化反应是热效应较大的不可逆反应,反应热的快速取出,有利于减少副反应的发生。传统的搅拌釜式反应器采用反应流出物中部分异丁烷汽化经列管式换热器,以间接取走烷基化反应热。由于低温下硫酸黏度高,传热系数小,影响列管式换热器的换热效果,使反应温度不能控制在较低温度;温度低于4 ℃时硫酸黏度升高,会导致反应器的搅拌功率大幅上升,因此传统烷基化反应器的反应温度一般控制在7.0 ℃左右。

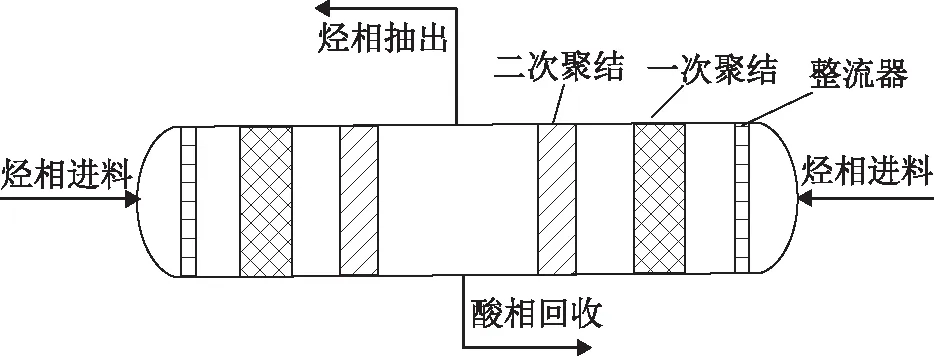

SINOALKY自汽化酸烃分离器的结构示意见图2。从图2可以看出:反应流出物进入自汽化分离器后,自上而下通过纤维聚结内件,酸烃相逐渐聚结分离;通过内件时压力逐渐降低,当压力低于烃类饱和蒸气压时,部分异丁烷在纤维表面汽化;异丁烷汽化后吸收流出物的反应热,将酸和未汽化的烃类冷却;气相分液后进入压缩机系统。

图2 自汽化酸烃分离器结构示意

自汽化酸烃分离器上部采用了专有的汽化内构件结构,不仅保证了异丁烷高效的汽化空间,大幅减少了气液夹带现象的发生;同时反应流出物中酸烃相分离度更高,进一步减少了副反应的发生,有助于酸烃循环泵的稳定运行。自汽化酸烃分离器能快速移除反应热,控制反应器入口温度精度高,可将烷基化反应器温度控制在0~4 ℃,烷基化反应温度低于传统搅拌釜式反应器,产品质量更好,酸耗更低。自汽化酸烃分离器是保证烷基化装置稳定运行的关键设备之一。

1.4 采用高效酸烃聚结器,取消碱洗水洗流程

传统搅拌釜式烷基化反应器中酸烃呈乳化液状态,酸烃粒子的粒径分布较宽,存在极微细酸烃粒子,需要碱洗、水洗工艺过程去除流出物中携带的游离酸和中性硫酸酯。SINOALKY烷基化反应器中酸烃粒子的粒径分布比传统搅拌釜式反应器更窄。SINOALKY高效酸烃聚结器采用特殊结构的纤维聚结分离材料,分级分段的组合分离方式强化了酸烃分离的速率及分离度,酸烃分级分段分离器的结构示意见图3。酸质量分数为5%~10%的反应流出物先进入分级分段分离器,然后进入两级串联的精细聚结器(D210、D211),脱除游离酸后进入后续产品分馏系统。反应流出物经两级精细聚结器的脱酸效果见表2。

图3 酸烃分级分段分离器结构示意

日 期运行状态D210入口物流酸质量分数∕(μg·g-1)D211出口物流硫质量分数∕(μg·g-1)2018-07-25108% 负荷268.52018-07-24进料满负荷269.02018-07-23进料满负荷238.42018-07-22进料21.5 t∕h246.62018-07-19进料19.2 t∕h207.52018-07-17进料16.2 t∕h257.2

注:满负荷是28.03 th。

由图3、表2可以看出,反应流出物分两路进入分级分段分离器,先经整流器稳流,然后经两次聚结进行酸烃分离,可将反应流出物中的游离酸质量分数降至小于26 μgg。初步脱酸后的流出物再经两级精细聚结器脱酸,出口物流的硫质量分数不大于9.0 μgg,达到设计脱酸精度。运行期间产品烷基化油铜片腐蚀、硫含量保持合格。反应流出物采用聚结分离,可以省去传统烷基化工艺的碱洗、水洗过程,没有废水排放,不消耗碱液,装置操作成本低,后续分馏系统呈“干态”,几乎无腐蚀。

2 SINOALKY工艺技术的工业应用

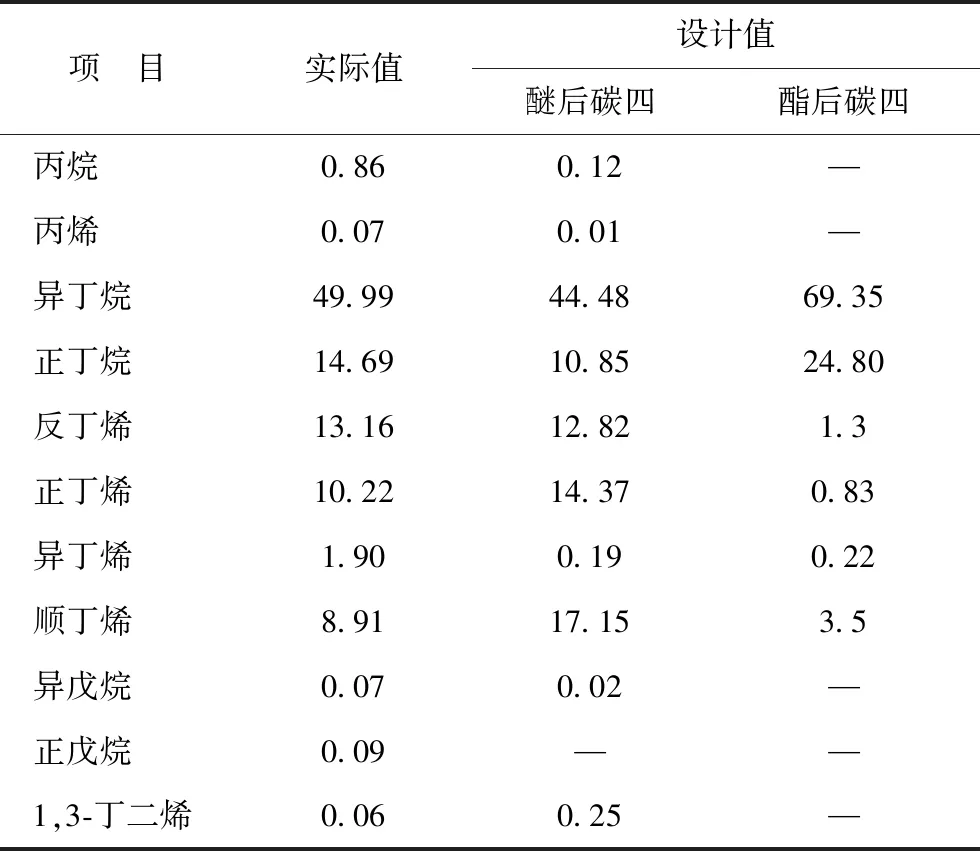

烷基化工业示范装置投产后,采用醚后碳四为原料,原料组成见表3。

表3 装置原料组成 φ,%

由表3可以看出,装置实际采用的醚后碳四反应原料中总丁烯体积分数为34.19%,比设计原料醚后碳四总丁烯体积分数低10.34百分点,因此装置开车后未再补充醚后碳四。

装置的主要工艺参数及运行结果见表4。由表4可以看出,在工况1和工况2的情况下,烷基化反应器入口温度控制在0~0.4 ℃,烷基化油产品质量合格,RON为96.5~97.0,硫质量分数小于1.0 μgg;酸耗为58.9 kgt,优于装置设计值。

装置投产以来,烷基化反应器运行稳定,烷基化反应器入口温度始终保持在0 ℃左右。自汽化酸烃分离器取热迅速、酸烃分离稳定,满足烷基化反应工艺需要。反应流出物去除碱洗、水洗流程改走高效酸烃聚结器后,装置操作更简单,废水排放量大幅下降,产品烷基化油质量一直保持合格。

表4 主要工艺运行参数及结果

1)装置进料满负荷。

2)装置产量满负荷。

3 结 论

(1)SINOALKY烷基化反应系统采用N型多级多段静态混合反应器和自汽化酸烃分离器集成,反应效率高、操作简单可靠、易维护。

(2)多点进料方式在保证产品质量的同时,可减少外部循环异丁烷的返回量,从而降低整套装置的能耗;采用高效酸烃聚结材料进行反应流出物中的酸烃分离,省去了传统工艺中的碱洗、水洗工艺过程,简化了工艺流程,大幅减少了装置废水排放量。工业运行结果表明,在满负荷条件下,烷基化油RON为96.5~97.0,酸耗为58.9 kgt。SINOALKY烷基化技术具有工艺流程简单、反应器易维护、低酸耗、产品质量好的特点。