钢管混凝土支架与围岩相互作用关系模型试验研究

2019-05-05樊祥喜魏海兵肖禹航牛晋平李贺朋鲍甜甜鲁云芳

樊祥喜,魏海兵,肖禹航,牛晋平,李贺朋,鲍甜甜,鲁云芳

(1.中国建筑股份有限公司,北京 100029;2.中建八局第一建设有限公司,山东 济南 250000; 3.中国矿业大学(北京),北京 100083)

随着浅部煤炭资源的快速枯竭,煤炭深部开采已成为目前迫切需要解决的重大课题[1]。除煤炭行业外,山体隧道也迫切需求高强度、大断面、快施工的支护方法。以京沪高速济南连接线山体公路隧道为例,最大开挖宽度、高度分别为20.008m、13.561m,刷新中建系统最大道路施工记录。

高延法团队[2-4]发明了井下灌注式钢管混凝土支架,这种钢管混凝土支架是由4个四分之一钢管混凝土圆弧拱通过套管拼接而成,可在井下安装浇筑。这样就解决了臧德胜教授[5,6]井上拼装钢管混凝土支架施工工艺复杂问题,同时增加了钢管型号,管内混凝土掺杂混合物等;在相同的用钢量条件下,钢管混凝土支架承载能力可达U型钢支架的2~3倍。

单仁亮团队总结经验,精细化研究了钢管壁厚对钢管混凝土短柱的力学性能的影响[7],深入研究了钢管混凝土四分之一圆弧拱在六分点等值加载下破坏机理[8],通过数值模拟研究让压空间对工程实际的影响[9]。

隧道用钢管混凝土支架的研究普遍局限于1∶1原型构件和数值模拟这两种手段[10-12],1∶1原型的试验研究普遍加载方式为点对点加载,不能有效模拟围岩与钢管混凝土支架类似加载关系。本文首次通过相似模拟试验研究钢管混凝土支架与围岩的相互作用关系。钢管混凝土支架的相似模拟材料是通过在铝管中灌注水泥砂浆浆液实现的。这种相似材料极大限度地还原了钢管与核心混凝土的相互作用机理,这在国际上还是首例。

1 试验设计

1.1 围岩相似材料设计

本相似模型试验是以汾西矿务局南关矿3206回采巷道为背景,埋深530~650m,巷道宽4m,高2.8m,煤层平均厚度2.45m,巷道围岩情况见表1。

根据相似三定律,确定了几何相似常数为CL=25。相似模型总尺寸为1400mm×1400mm。对于原型尺寸,煤层厚度为2.45m,直接底厚度为2.2m,最终确定模型煤层厚度为98mm,直接底厚度为88mm,老底厚度为512mm,直接顶厚度为702mm。模型巷道直径为200mm,巷道位于模型正中间。分层情况如图1所示。

图1 相似模型分层情况图(mm)

根据相似三定律确定了容重、强度及应力相似常数。其中相似模拟材料的容重取19kN/m3;围岩模拟材料参数见表2。

表2 围岩模拟材料参数表

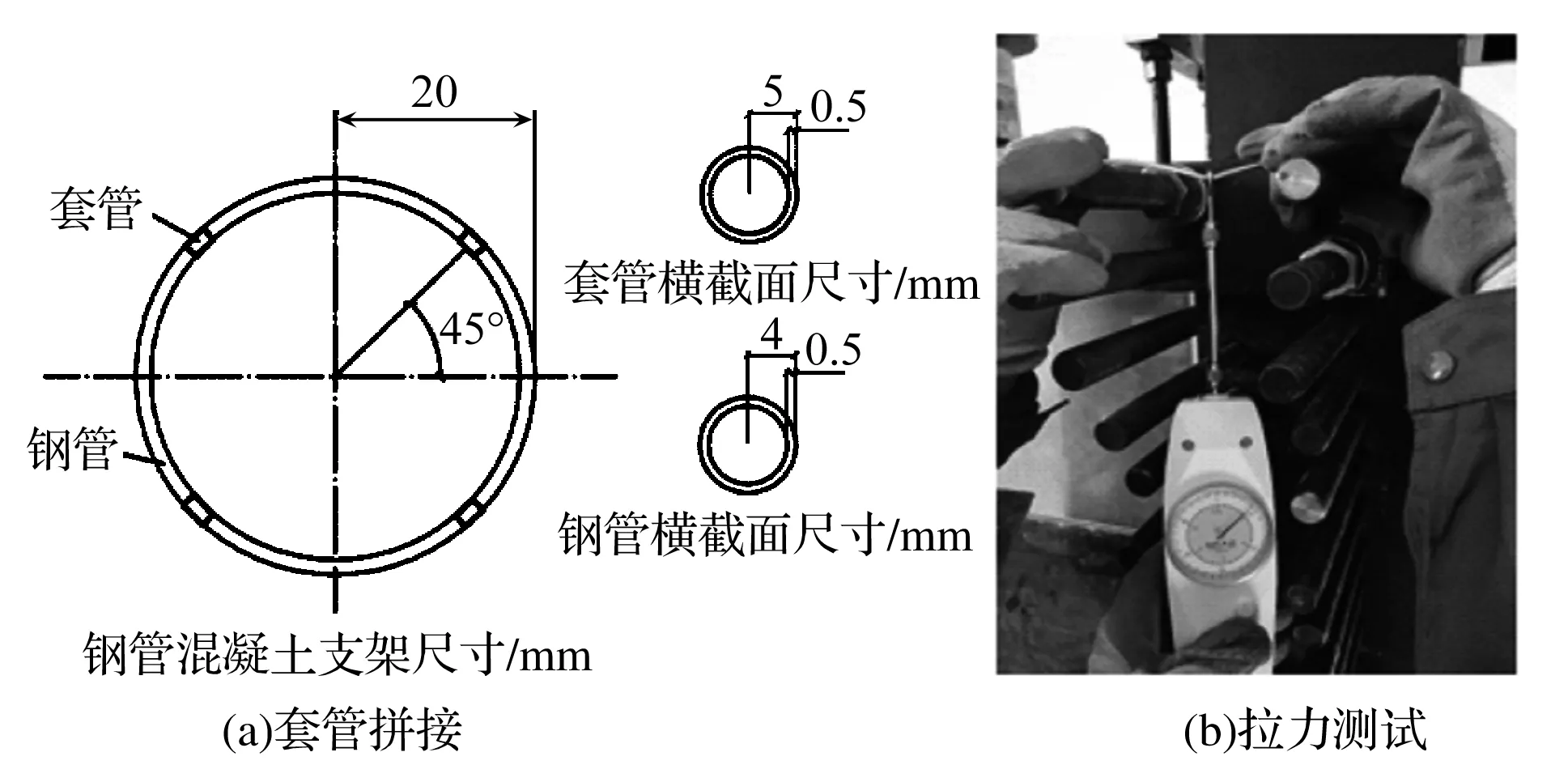

1.2 钢管混凝土模拟设计

本模型试验首次采用铝管与水泥砂浆模拟钢管混凝土支架。根据相似三定律,对于支护结构钢管来说,以力的相似常数为主。本次模型的力的相似常数CF=20937.5。模拟的钢管混凝土支架原型规格为Φ194mm×8mm,其支护强度为1800kN[13]。需模拟构件支护强度达到86.0N,选用尺寸规格为Φ4mm×0.5mm;Φ5mm×0.5mm铝管分别作为钢管、套管的模拟材料,内灌水泥PO42.5与嵌缝石膏1∶1混合浆液作为混凝土模拟材料。模型支架通过4段四分之一圆弧拱和四个套管拼接而成,如图2(a)所示,测试的支护力为81.5N,如图2(b)所示。

图2 模型支架设计图

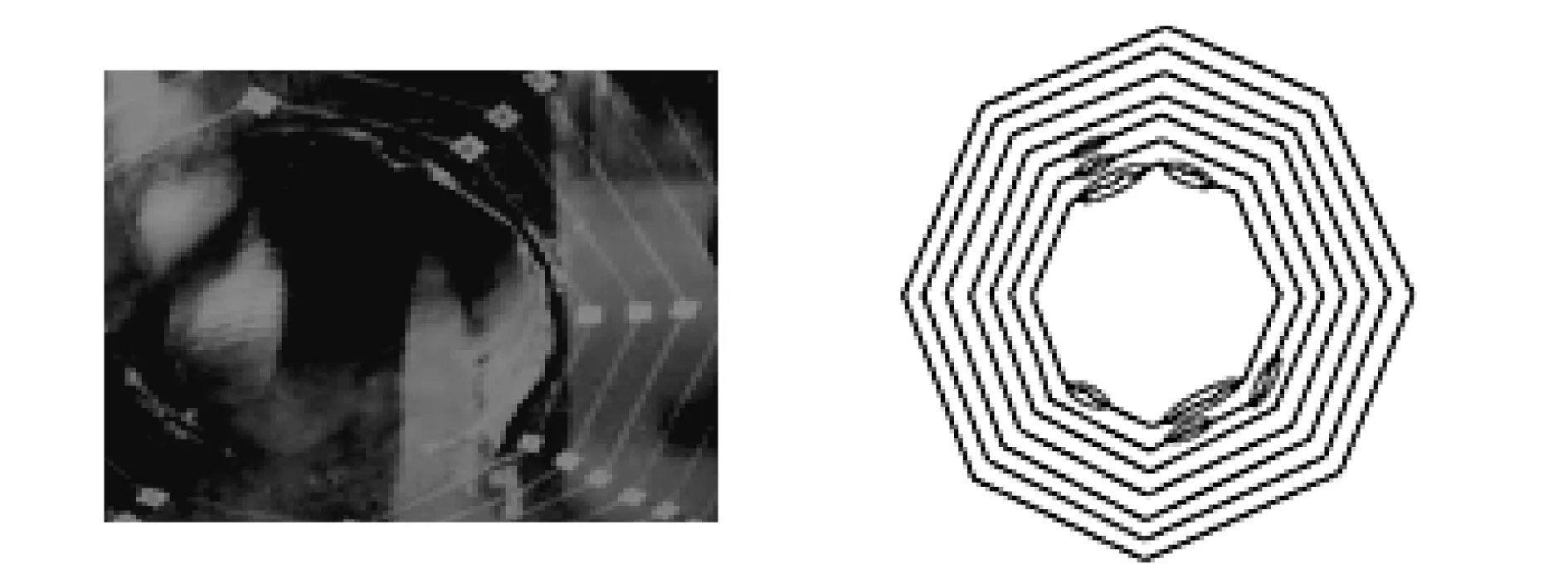

1.3 对比试验设计

为便于对比分析,分别进行了无支护的裸巷加载试验和支架间距为40mm的巷道加载试验,如图3所示。侧压系数K=1。支架支护巷道是模拟原型支架间距1000mm的支护巷道,其中第一根钢管混凝土支架和最后一根离模型边缘20mm。

图3 对比试验设计图(mm)

1.4 试验加载及监测设计

相似模型边界条件为底部零位移约束,顶部和侧面为非零位移约束,模拟试验中顶部、侧面加载荷载比例为1∶1。对于裸巷加载相对于原型深度到1000m,分20级加载,加载至纵向边界应力0.75MPa,横向边界应力0.77 3MPa;对于支架支护巷道加载到原型1400m,分28级加载,加载至纵向应力1.085MPa,横向边界应力1.054MPa。

应力监测:采用预埋土压力盒的方法检测围岩内部应力变化,布置方案如图4所示,其中右帮土压力盒监测的是水平应力,其余的监测的均为垂直应力。

图4 应力检测设计图(mm)

巷道位移监测:总共设置8条位移观察线,每条观察线上安排7个监测点,其中第一个监测点离巷道10mm,其它监测点离前面一个监测点均为20mm通过单反相机记录监测点的变化,再通过CAD标注的方法还原各监测点距巷道圆心实际距离,监测点布置如图5所示。其中离巷道同一距离的监测点通过白线连接起来形成观察线,方便观察围岩变形情况。

图5 位移检测设计图

2 实验结果及分析

2.1 围岩位移对比分析

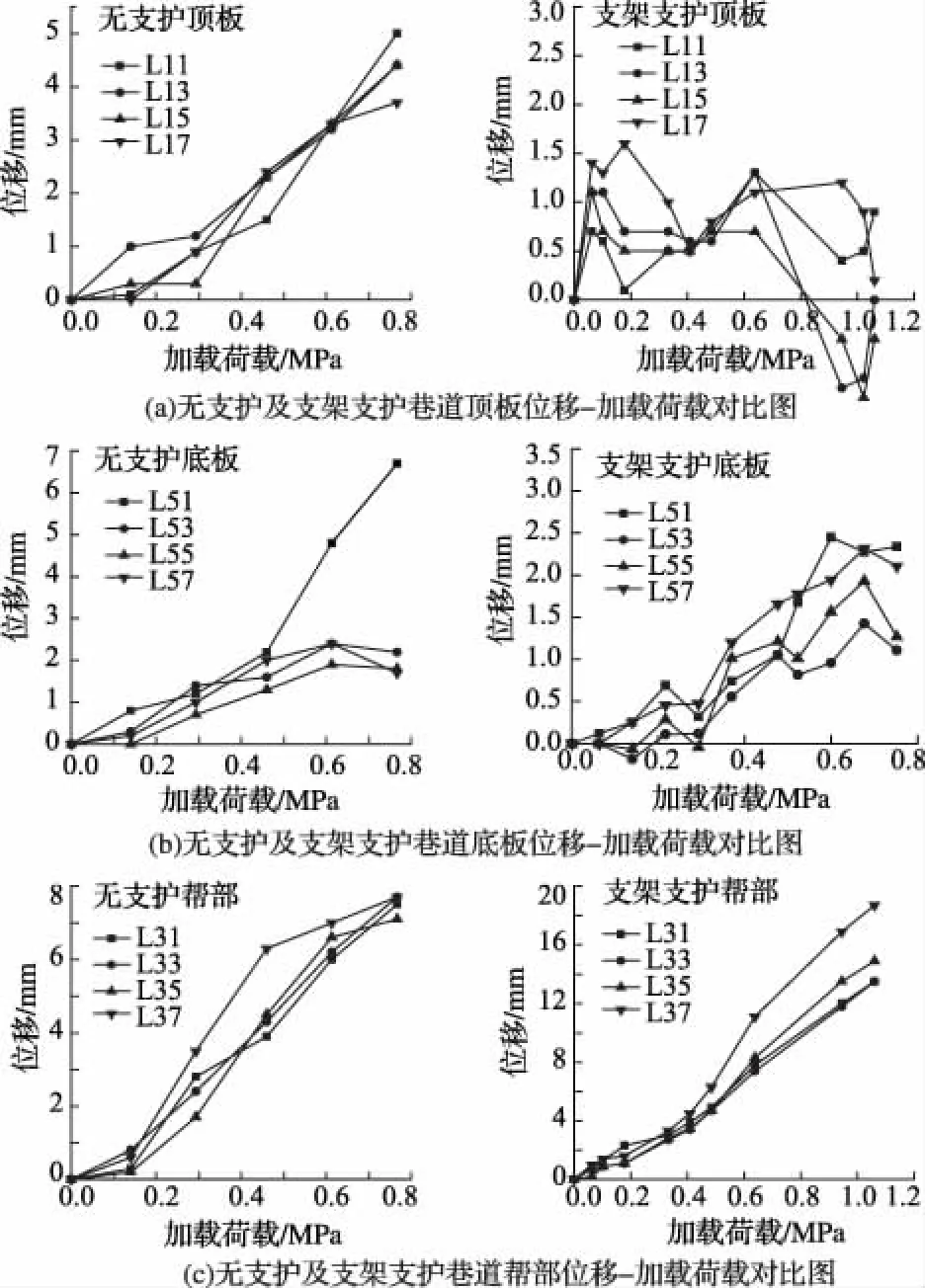

通过CAD标注的方法记录观测点的位移变化。无支护、支架支护下围岩位移-加载荷载曲线如图6所示。

通过对比发现,支架支护下的顶部围岩位移较小,在施加纵向加载荷载0.25MPa之前,不同深度围岩位移量较发散,说明加载荷载在0~0.25MPa,模拟支架与围岩并没有完全接触。加载荷载值在0.25~0.8MPa时,巷道在支架支护下顶板围岩的变形量得到了有效控制,如图6(a)所示。

支架支护下底部围岩整体向巷道中心变形,较加载荷载值0.45MPa的无支护巷道的浅部围岩变形严重不同,且总体底鼓变形量有所减小。其原因为靠近底板的帮部围岩模拟煤层材料,单轴抗压强度较低,属于软弱夹层,在横向荷载作用下,帮部位移量较大,导致底板在无支护力作用下浅层围岩发生离层破坏,支架支护巷道整体持续变形,如图6(b)所示。

支架支护下帮部围岩呈压缩状态,而无支护巷道在加载荷载0~0.45MPa时,不同深度的帮部围岩位移分布规律与钢管混凝土支架支护规律相似。继续施加荷载,无支护巷道帮部彻底破坏,支架支护巷道仍能保持稳定,如图6(c)所示。

图6 无支护及支架支护巷道位移-加载荷载曲线图

综合来看,无支护巷道的浅层围岩较深层围岩位移量更大,说明围岩先发生离层再发生破碎。由于顶底板和两帮矢跨比的改变,支架支护巷道的顶底板处易发生整体位移且位移量较小;两帮易发生较大的位移,但由于也提供了有效的支护力,围岩依然能够承受荷载。

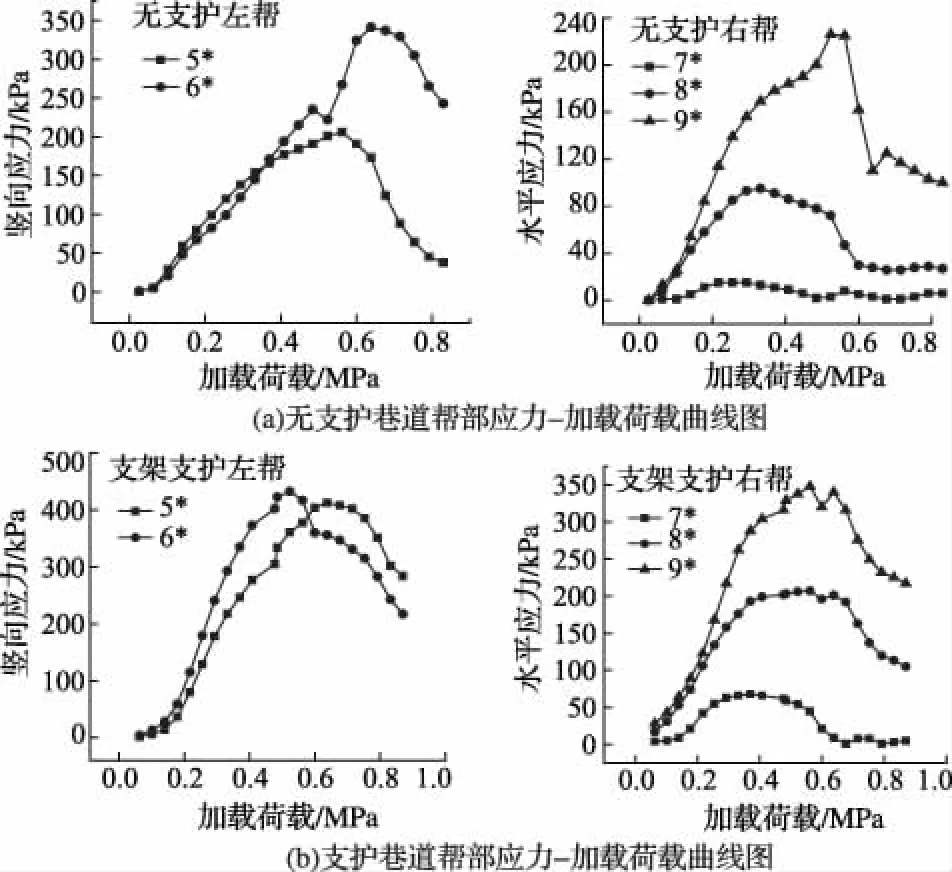

2.2 围岩应力对比分析

两帮应力-加载荷载曲线如图7所示,监测点5、6号监测垂直应力,即帮部切向应力,监测点7、8、9号监测水平应力,即帮部径向应力。说明支架提供给巷道径向应力,并传递到围岩深部,使得围岩的最大主应力增加,相当于摩尔圆向坐标轴正方向移动,围岩承载力大幅提高。且支架支护在给予围岩的被动径向应力在围岩应力传递中是均匀的。

图7 无支护及支护巷道帮部应力-加载荷载曲线图

顶、底垂直应力-加载荷载曲线如图8所示。图8(a)与图8(b)对应应力检测点变化趋势有明显不同,支架支护巷道顶、底部围岩竖向荷载无衰减现象。这是因为帮部围岩强度较低,帮部四分之一圆弧拱先与围岩接触,并发生变形,随之矢跨比不断减小,承载力降低。而顶、底板处四分之一圆弧拱矢跨比不断增加,提供的支护反力也不断增加,且向围岩深层传递,进而提高了围岩的稳定性。支架支护巷道的底板应力-加载荷载曲线中1号应力监测点与顶板10号监测点不同,这是由于底部浅层围岩的垂直向下荷载是通过上部传递而来,且钢管混凝土支架是一种被动闭合支护方式,在支护过程中把顶部垂直向下的荷载传递到底部,这部分荷载与由帮部荷载引起的对底板产生向上的垂直荷载中和,导致底部浅层围岩垂直应力要小于顶部浅层围岩垂直应力。随着围岩不断深入,支架支护巷道的顶、底部垂直应力在数值上趋于相同。而无支护巷道无顶、底部应力传递过程,所以底部围岩破坏过早。

图8 无支护及支架支护顶、底板应力-加载荷载曲线图

综合来看,距巷道相同距离的帮部切向荷载最小。说明支架在支护围岩过程中,先发生变形的位置是矢跨比减小的位置,后变形位置为矢跨比增加的位置。四分之一圆弧拱的矢跨比减小导致承载力降低[8],且能够承受的弯矩、轴力、剪力均减小。支架中各截面轴向应力大致相同,矢跨比减少的位置的轴力会随矢跨比增加的位置增加而增加,这就导致矢跨比变小的位置在承受相同弯矩、剪力的同时,承受了更多的不利于稳定的轴向荷载,所以导致矢跨比减小的位置更容易发生失稳

2.3 围岩变形破坏对比分析

无支护巷道施加荷载至0.217MPa,如图9所示,可以观测到巷道底部位移观察线出现微小褶曲,巷道两帮及顶部变形不明显,巷道左帮部的内壁出现细微裂纹。与课题组之前相似模拟试验中不施加主动侧向力相比[14],巷道底部产生底鼓现象,说明侧向应力是产生底鼓的原因之一。

图9 0.217MPa无支护巷道观察线变化图

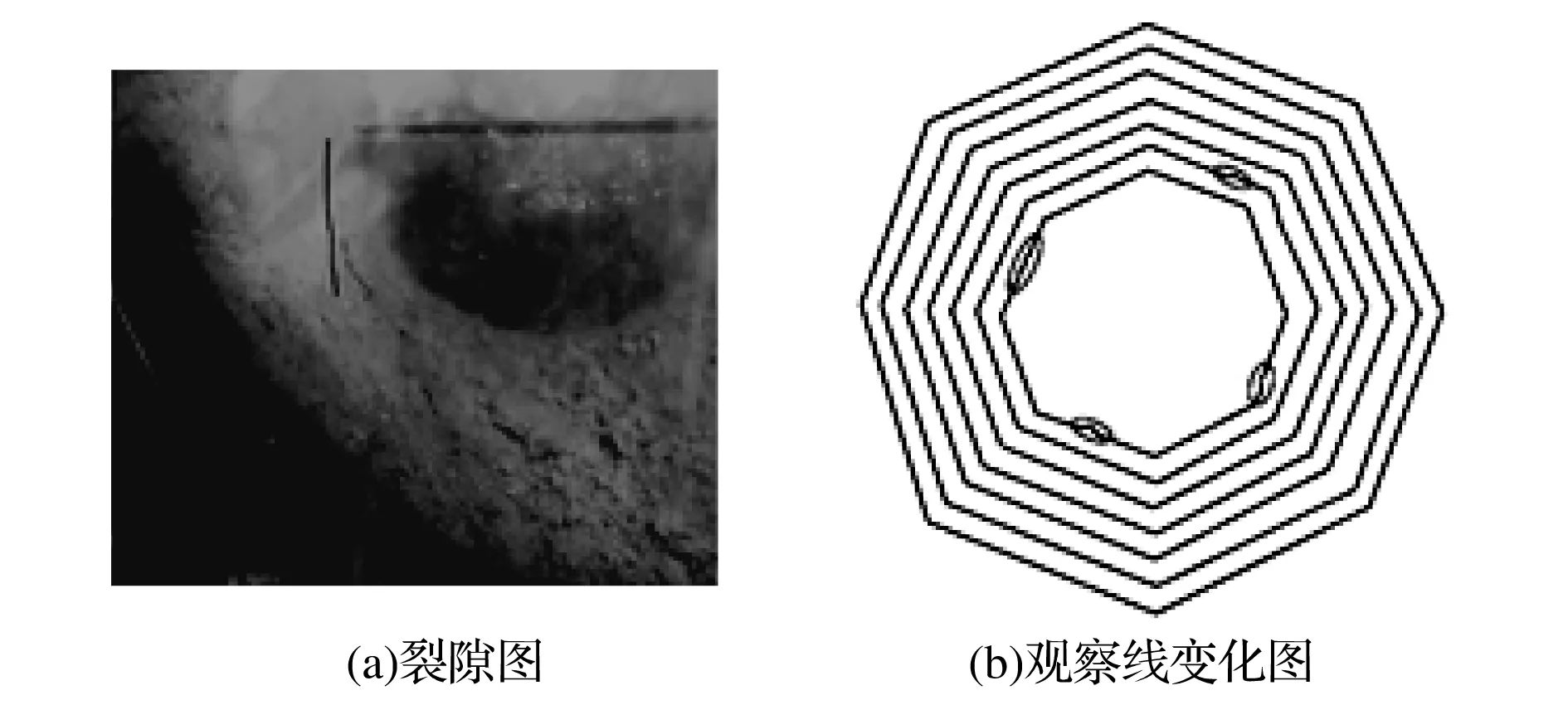

继续加载到0.293MPa,左帮出现比较明显的裂隙,与竖直方向夹角小于45°,且裂隙正在逐渐向巷道底部和顶部发展,如图10(a)所示。帮部位移观察线出现松动,底板的隆起量变大,如图10(b)所示。说明近巷道围岩开始松动,但由于围岩自稳仍能承受一定的荷载,已达近临界荷载。

图10 0.293MPa无支护巷道变化图

荷载施加到0.370MPa时,巷道帮部的裂隙开始向深部发展,出现圆弧形的裂隙,并伴随垮落现象,如图11(a)所示。同时巷道帮部不断向巷道内部收缩,底板隆起量进一步加大,帮部的第二排位移观测线开始褶曲,底部第三排位移观察线出现松弛,如图11(b)所示。此阶段说明围岩丧失自稳能力,巷道进入破坏阶段。

应力水平为0.523MPa时,如图12所示,帮部破坏比较严重,出现片帮。随后,顶板大面积垮落。底板观察线变形严重,且伴随大量垮落岩石。巷道丧失承载力。

图11 0.370MPa无支护巷道变化图

图12 0.523MPa无支护巷道破坏图

支架支护巷道在荷载加载到0.178MPa过程中,巷道周边围岩基本没有变形。当加载到0.293MPa时,巷道顶板第一排和第二排观察线出现微小松弛,同时巷道底部第一排观察线出现松弛,两帮基本没有变形,其中顶底板变形情况与无支护巷道类似,如图13所示。这是因为支架在制造及安装过程中误差无法避免,使得支架与巷道围岩不可能达到完全的接触,支架与顶板间距较与两帮间距较大,施加较小荷载时,帮部支架先与帮部围岩接触并起到一定支撑作用,顶、底板处的围岩处于无支护状态,出现了两帮无变形,顶、底板变形与无支护巷道相似的现象。

图13 0.293MPa支架支护巷道变化图

当加载到0.370MPa,钢管混凝土支架已经完全与巷道周边围岩贴合,如图14所示。随着荷载继续增加帮部支架逐渐向围岩内部嵌入。与无支护巷道不同,此时围岩没有出现裂隙、垮落现象。这是因为钢管混凝土支架提供围岩径向反力,使得围岩处于三向受压状态,提高了围岩的抗压强度。

图14 0.370MPa支架支护巷道变化图

荷载加载到0.523MPa,帮部金属网突出,底鼓进一步发展,帮部支架嵌入围岩,如图15(a)所示。帮部第二排观察线出现较为明显的松弛,靠近深部的观察线也出现不同程度的细微松弛,如图15(b)所示。此时,支架作用越来越明显。由于钢管混凝土支架是一个封闭结构,且帮部围岩较软,所以随着荷载不断增加,帮部位移量增加迅速,且帮部四分之一圆弧拱矢跨比减小;顶底板移近量较小,且顶底部四分之一圆弧拱矢跨比增加。此时巷道变形量在准许范围内,仍能承受更大荷载。与裸巷不同的是观察线松动范围较大,说明支架的支护力向围岩内部传递,增强了深层围岩强度。

图15 0.523MPa支架支护巷道变化图

加载到0.830MPa,顶板发生垮落,认为巷道发生破坏。如图16所示。此时,两帮移近量大,顶底板的四分之一圆弧拱矢跨比的增加提供了较大支护反力作用[8],使其顶、底板接近量较小。除顶板巷道边缘的垮落外,观测区的围岩变形较均匀,呈现整体向巷道内移近。

图16 0.830MPa支架支护巷道变化图

综合来看,支架支护与无支护的巷道破坏都是从浅部围岩向深部围岩开始破坏。无支护巷道提早发生崩塌式破坏,而支架支护巷道能够承受更大的荷载。但当荷载很高时,支架容易嵌入到岩体中,此时钢管混凝土支架不易发生平面外失稳。

3 结 论

1)钢管混凝土支架支护巷道作用机理是,随着围岩应力释放,钢管混凝土支架将顶板垂直向下的荷载传递到底部围岩且受侧向应力影响的过程。在此过程中,钢管混凝土支架受围岩压缩并转化成自身的轴力、弯矩、剪力。

2)无支护巷道与钢管混凝土支护巷道破坏都是从浅部围岩向深部围岩发生变形、破坏。无支护巷道的破坏模式是先离层再发生破坏,而支架支护巷道破坏模式是先整体变形再发生整体破坏,且在高强支护下容易向围岩内部嵌入。

3)支架支护巷道更容易在软弱岩层、围岩压力较大方向、施工过程中没有保证钢管混凝土支架与围岩完全贴合处先发生位移。为保证支架最合理受力形式,设计时应考虑合理断面尺寸。钢管混凝土支架型号选择是支护力设计值的首要考虑因素。