ZDY2-1000LF型探放水钻机的研制及应用

2019-05-05阚志涛

阚志涛

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

我国煤炭储量与产量丰富,煤炭赋存水文地质条件复杂,煤矿开采过程中,受水威胁的面积、类型和威胁程度非常严重[1]。水害具有突发性强、危害性大等特点,它会在短期内对煤矿造成无法估量的伤害[2]。而掘进工作面探放水作为最直接、有效探查巷道前方水文地质情况的方式,在预防煤矿水害事故中发挥着越来越重要的作用[3,4]。

目前我国大多数煤矿掘进巷道前要求在掘进工作面施工多个不同方位、角度的探水孔,以便更全面地反映前方的水文地质情况,排除安全隐患。采用的钻探设备以常规分体钻机为主,这类钻机主机与泵站分开,主要为进行瓦斯抽放施工研发,虽然也可用于探水孔的施工,但其质量大、搬迁移位困难,且每次只能施工一个钻孔,严重制约了探放水孔的施工效率,进而降低了巷道掘进速度,影响矿井正常生产[5-10]。针对这一情况,中煤科工集团西安研究院有限公司研发了ZDY2-1000LF型高效探放水专用钻机。钻机具有机身窄、移动灵活、稳固调角速度快、可同时施工两个钻孔的特点,有效解决了钻掘交替矛盾问题,提高钻孔施工效率,保证煤矿巷道安全高效掘进。

1 钻机的总体设计

1.1 总体设计思路

ZDY2-1000LF型探放水钻机的总体设计思路是将钻机分为钻车及泵车两部分,钻车是执行机构,泵车是动力源;钻车与泵车采用窄机身,方便与掘进机、锚杆机交替进行施工;执行机构包含两个主机,液压系统相对独立,可单独也可同时工作;主机采用多自由度变幅机构,调角范围广,巷道适应性强[11-15]。

1.2 钻机主要性能参数

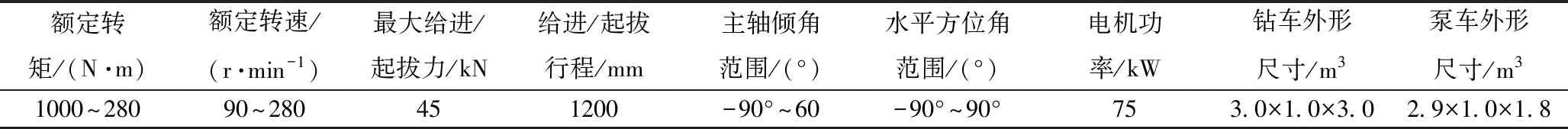

ZDY2-1000LF型探放水钻机的主要性能参数见表1。

表1 ZDY2-1000LF型探放水钻机主要性能参数

1.3 钻车结构

钻车是钻机的执行机构,由主机、操作台、履带车体、稳固油缸等部分组成。

1.3.1 主机

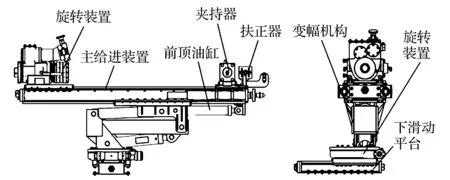

主机结构示意图如图1所示。主机由回转器、主给进装置、夹持器、扶正器、前顶油缸、下滑动平台、旋转装置、变幅机构组成。

图1 主机结构示意图

回转器是主机的核心部件,由液压卡盘、变速箱和液压马达三部分组成。液压卡盘采用油压夹紧、弹簧松开的常开式结构,可选配42/50/73三种不同型式的卡瓦,满足不同工况的施工需要。变速箱内主轴采用中心通孔式结构,钻杆加/卸灵活,长度不受钻机给进行程的限制。液压马达采用斜轴式轴向柱塞变量马达,可手动调节排量,实现主轴转速的无级调节。

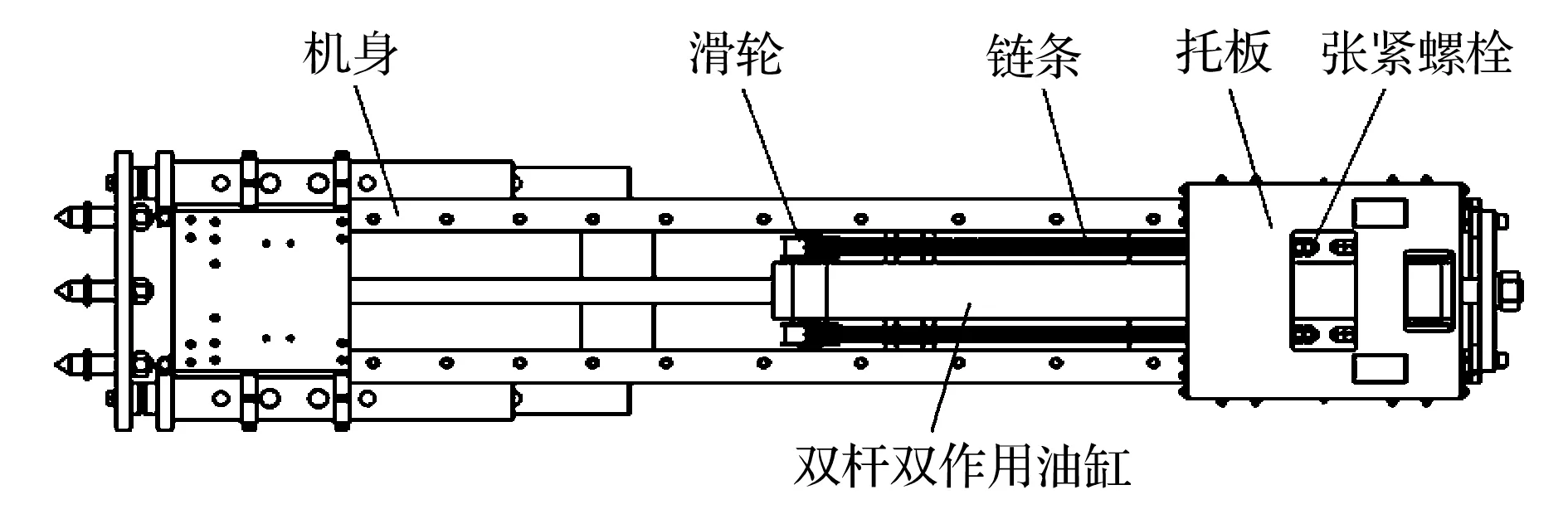

主给进装置采用单油缸双链条倍速机构,由双杆双作用油缸、机身、拖板、链条、滑轮等部件组成,如图2所示。

图2 油缸链条倍速给进机构示意图

设计要求的最大给进/起拔力F1不小于45kN,根据油缸链条给进机构的特点,油缸理论上提供的给进/起拔力F2为F1的2倍,即F2为90kN。已知给进系统压力P为18MPa,油缸缸径D为100mm,则油缸的杆径d可根据下式计算:

F2≤Pπ(D2-d2)/4 (1)

式中,F2为油缸提供的给进/起拔力,N;P为给进系统压力,Pa;D为油缸缸径,m;d为油缸杆径,m。

代入数据,计算得到d≤60mm,参选油缸厂家标准杆径系列后初定d=55mm。根据选取的杆径,计算得到油缸实际提供的给进/起拔力F3为98.6kN。

链条的选取应满足极限工况下的强度要求,可按下式计算:

r=Q/F4(2)

式中,r为安全系数,一般情况下静强度安全因数不应小于6;Q为链条的最小破断荷载,N;F4为链条承受的最大拉力,N。

单油缸双链条结构中单根链条的所承受的最大拉力F4为F3的四分之一,即F4为24.65kN,代入式(2),链条的最小破断载荷Q为147.9kN。结合设计尺寸要求,选链条型号为LH1644,最小破断载荷为169kN。

夹持器用于夹持钻杆,并配合回转器实现钻杆的拧卸。夹持器为复合式结构,采用碟簧夹紧、油压松开的常闭式工作方式。为增大夹持器夹持钻杆的作用力,增加一个副油缸,回转器反转时压力作用到副油缸,利用副油缸的推力和碟簧的张力共同作用夹紧钻杆。

扶正器固定在给进装置机身的前端,用于对钻杆扶正,防止打钻过程中钻杆因重力作用下沉、偏向。前顶油缸连接变幅机构和主给进装置,施工时将给进机身牢牢固定在巷道帮上,保证打钻过程中钻机的稳定、可靠。变幅机构及旋转装置可使现主轴倾角在-90°~+60°,水平方位角在-90°~+90°的范围内调节,下滑动平台可调整两主机间的水平距离,提高了钻机巷道适应性。

1.3.2 操作台

钻车操纵台包括左主操作台、右主操作台、左姿态调整操作台、右姿态调整操作台、主辅助操作台、钻车行走操纵台。

左主操作台和右主操作台用于两个回转器的回转、给进动作,施工时可旋转一定角度,使操作人员远离孔口、保障人身安全;钻车行走操纵台用于履带行走;左姿态调整操作台、右姿态调整操作台及主辅助操作台用于两个主机调角及车身稳固。

1.3.3 履带车体

履带车体由履带总成、车体及中央回转减速器三部分组成。履带总成选用无轮摩擦式履带底盘,行走马达选用进口元件,可靠性高,适应于多种工作环境。车体由钢板焊接而成,通过中央回转减速器与履带总成连接。

1.3.4 稳固油缸

稳固装置由上稳固装置和下稳固装置组成。上稳固装置由上稳固油缸、加长杆及接地装置等组成,设置于变幅结构上;下稳固装置由下稳固油缸、接地装置等组成,下稳固装置布置于车体四角,用于调平车体,保证车体稳固。

1.4 泵车结构设计

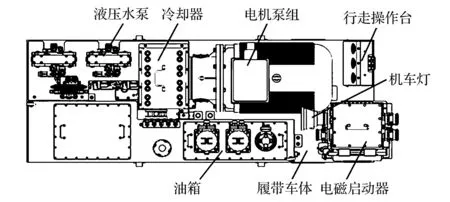

泵车结构示意如图3所示。泵车是钻机的动力源,由电机泵组、油箱、电磁启动器、机车灯、冷却器、行走操作台等组成。

图3 泵车结构示意图(俯视)

电机泵组由串联泵及隔爆电机组成,串联泵通过泵座与电机固联,泵从油箱吸油并排出高压油,通过操纵台的控制和调节进入各执行机构工作。油箱为泵提供所需的油液,同时各执行元件的回油经过冷却器、回油滤油器回到油箱。行走操作台设置在车体后端,方便人员操作。电磁起动器用于控制电机的起动、停止及机车灯的开合,具有过载、断相、短路、漏地闭锁等保护功能。此外,配备的液压水泵可以提供高流量或压力的冲洗液,缩短返渣等待时间,提高钻孔效率。

2 液压系统设计

钻机液压系统采用开式循环四泵串联形式,可分为水路系统、钻进系统、钻车行走系统、泵车行走系统及卡盘/夹持器控制系统。履带行走时,Ⅱ泵向泵车行走系统供油、Ⅲ泵向钻车行走系统供油;钻进工作时,Ⅱ泵通过左主操纵台驱动左主机的回转马达、 给进油缸等执行机构,Ⅲ泵通过右主操纵台驱动右主机的回转马达、给进油缸等执行机构,左、右主机液压系相对独立,互不影响;水路系统工作时,Ⅰ泵与负载敏感阀组成负载敏感系统,工作时液压泵只提供与负载相匹配的压力、流量,液压系统中不产生过剩压力和过剩流量,系统节能效果显著;卡盘/夹持器控制系统相对独立,由Ⅳ泵向两主机的卡盘、夹持器同时供油,实现卡盘、夹持器的夹紧、松开。

3 钻机试验

3.1 型式试验

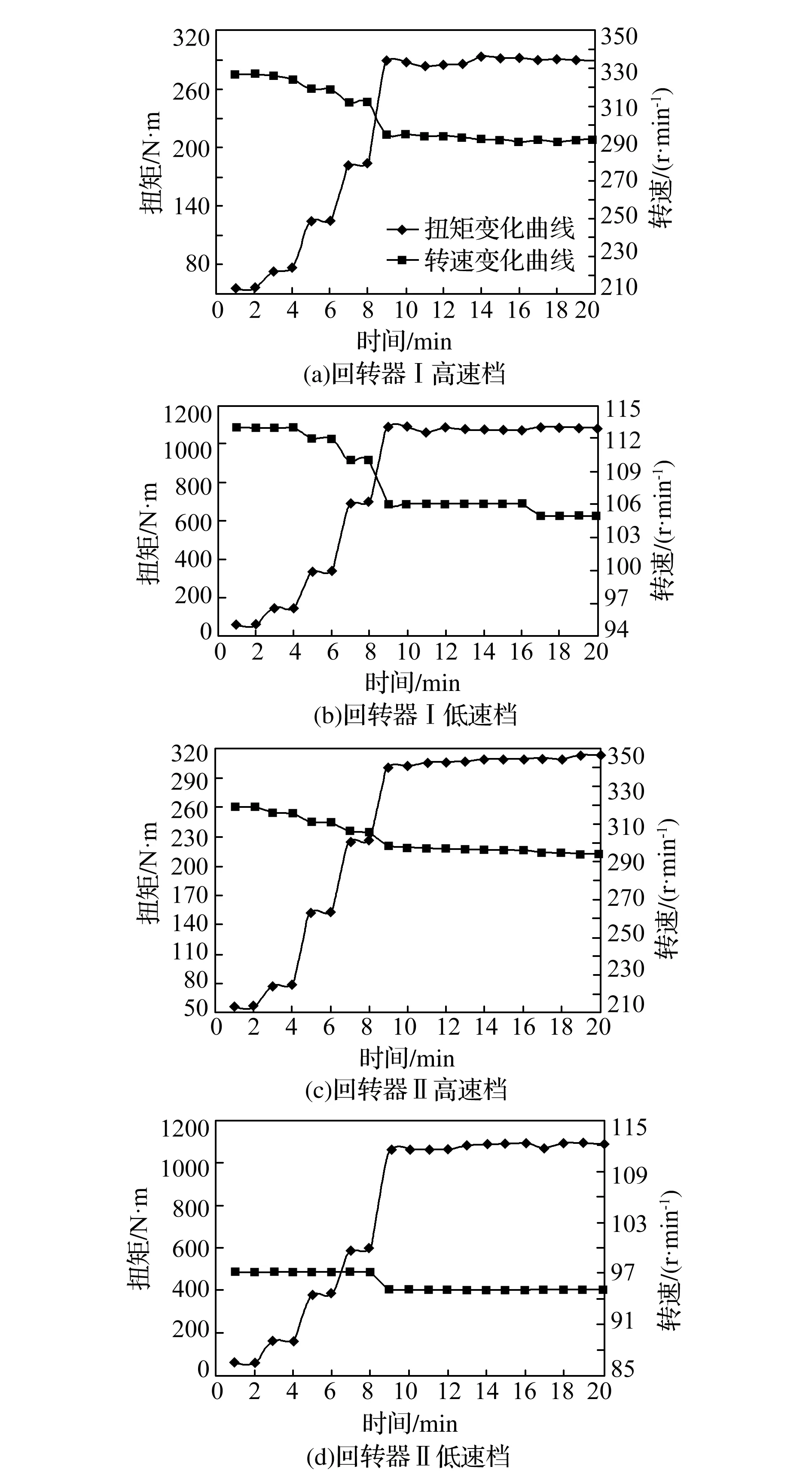

ZDY2-1000LF型探放水钻机在车间装配、调试完成后在国家安全生产西安钻机检测检验中心的钻机性能试验台上进行了测试,其负载性能测试结果如图4所示。

图4 负载性能测试曲线

从图4中可以看出,回转器Ⅰ和回转器Ⅱ在高速挡时,转速大于280r/min,对应扭矩大于280N·m,在低速挡时,转速大于90r/min,对应扭矩大于1000N·m,数据表明转速、扭矩均满足设计要求。给进/起拔试验时,分别将回转器Ⅰ和Ⅱ主轴连接在拉力测量装置上,在停止回转的状态下,利用给进加载装置由低到高逐渐加载,测得给进装置Ⅰ和给进装置Ⅱ的最大给进/起拔力均大于45kN。此外,还对钻机进行了空载运转性能、过载试验、整机效率、温升、耐压等试验,结果表明,钻机性能良好,各测试技术指标均满足设计及行业标准要求。

3.2 工业性试验

2018年7月至2018年9月,ZDY2-1000LF型探放水钻机在山西高河能源有限公司E2308主运巷掘进工作面进行了探放水施工工业性试验。试验共完成探放水孔施工6次,最大钻孔深度200m,累计钻孔深度1065m。当使用静压水作为冲洗液时,钻机单主机作业2.5h完成100m钻孔,双主机同时作业3h完成2个100m钻孔;当使用液压水泵提供的水作为冲洗液时,单主机作业2h即可完成100m钻孔。通过现场工业性试验检验了钻机的施工效率,验证了钻机的结构及液压系统的可靠性,达到了预期的试验目的。

4 结 论

1)ZDY2-1000LF型探放水钻机结构设计合理,满足煤矿巷道探放水施工的需求。

2)钻机具有机身窄、移动灵活、稳固调角速度快,可同时施工两个不同方位、角度的钻孔等特点,能大幅提高掘进工作面探水孔的施工效率。

3)钻机的液压系统分为水路系统、钻进系统、钻车行走系统、泵车行走系统及卡盘/夹持器控制系统,性能稳定、可靠。

4)钻机的型式试验和工业性试验进一步验证了结构及液压系统的可靠性,为煤矿安全高效掘进提供了可靠的装备保障。