喷射参数对单喷孔CNG缸内直喷发动机混合过程的影响

2019-04-30曾东建朱震南段旭东吴浩刘成豪何柏君

曾东建,朱震南,段旭东,吴浩,刘成豪,何柏君

(1.西华大学汽车与交通学院,四川 成都 610039; 2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

随着传统燃料日渐消耗及排放法规的日益严格,天然气作为一种发动机代用燃料日益受到重视,而压缩天然气(CNG)由于其制备携带方便而被广泛应用于车用发动机上,一些学者在发动机试验台架上对缸内直喷CNG发动机的性能进行了研究[1-4]。天然气的主要成分为CH4, C/H比较低,相比于传统燃料,其具有降低HC,CO,PM排放的潜质;同时,CH4辛烷值约为130,抗爆性好,可以采用更大的压缩比。但对于采用进气歧管喷射的自然吸气式天然气发动机,其动力性能会因容积效应而受到影响[5-6]。而缸内天然气直喷可以有效地消除气体燃料容积效应的影响,并且可以增强缸内扫气作用,有效提高燃烧效率,实现分层燃烧[5,8]。作为气体燃料,CNG与空气的混合过程与传统液体燃料油差异较大,为获得良好的可燃混合气与燃烧室内径向上混合气的浓稀分布,研究其混合过程对CNG缸内直喷在发动机上的应用有着重要意义。

通常,CNG需要较高的喷射压力来满足质量流量的要求,这使其在喷管出口处的流速常达到声速,形成超声速欠膨胀射流,在喷口附近形成复杂的激波结构[20,21],这一现象很难通过试验进行说明。目前,数值模拟成为研究CNG缸内直喷和可燃混合气形成的有效手段,包含直接数值模拟、雷诺平均模拟和大涡模拟等[11-15]。雷诺时均模型中的κ-ε模型能够在对高速气体射流的研究中取得精确的结果[9-10]。范新雨[7]等运用此模型研究了射流夹角对天然气与空气混合速率的影响,证明了减小射流夹角有利于提高天然气和空气的混合速率。而天然气的喷射压力、喷射提前角、喷射脉宽以及喷管直径等也会影响着缸内可燃混合气的形成。所以本研究利用κ-ε模型来研究喷射压力、喷射提前角、喷射脉宽以及喷管直径对缸内混合气均匀程度的影响,并分析浓稀混合气分布的形成现象,从而为合理组织一定浓度分层的混合气提供依据。

通常,影响气体喷射的主要参数有喷管长径比、喷射提前角和喷射脉宽等,验证试验中喷管阀门至喷口距离较长(约100 mm)且管径较小(最大2.5 mm),故长径比过大,认为对比价值太低,故采用喷孔直径作为变量。所以本研究以天然气的主要成分甲烷为研究对象,研究了单喷孔CNG缸内直喷中喷孔直径、喷射提前角和喷射脉宽对可燃混合气质量分数和浓混合气区域中心位置的影响。

1 研究设备

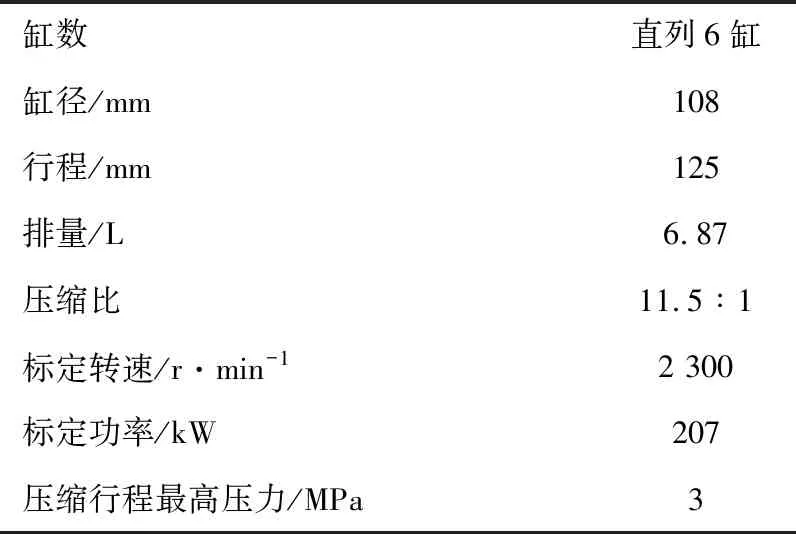

试验采用MT07.26-50气体机,其主要参数见表1。由于主要研究喷射参数对混合气形成过程的影响,故采用平顶式活塞以排除燃烧室形状对天然气混合过程的影响。

表1 MT07.26-50气体机主要参数

2 计算模型

Mirko Baratta等人对比了标准型和Realizableκ-ε湍流模型对天然气混合过程的影响。结果表明,当使用Realizableκ-ε湍流模型时,甲烷扩散更加均匀[10]。而Scarcelli利用Standard,RNG和Realizableκ-ε模型对高压气体喷射进行模拟并用X射线对比后发现,Realizableκ-ε模型可使气体扩散程度更好,更接近真实物理现象[16-17]。本研究运用star-ccm+软件,选择了Realizableκ-ε模型,并以二阶迎风格式离散对流项,利用全隐式方法离散时间项,时间步长为0.001 ms。

对于欠膨胀射流,根据Joule-Thomson效应,若要获得精确的温度场,应将气体视作实际气体。根据Bonelli等人[18]的结论,采用理想气体模型时,马赫盘后附近温度、压力及马赫数波动较大,而随着气体远离喷口,理想气体与使用van der Waals和Redlich Kwong气体模型所计算的结果逐渐趋于重合。本研究目的是对远场混合进行研究,故采用理想气体模型。

对于小尺寸喷口,A. Hamzehloo[11]等人利用Gad-el-Hak[19]提出的根据克努森数来确定壁面边界条件及计算方程的方法,克努森数的计算公式为

(1)

式中:Kn为克努森数;λ为比热容比。

根据其克努森数的量级,设置喷管壁面为无黏壁面。本研究中喷管内雷诺数与A. Hamzehloo[11]所计算的雷诺数量级相同,故将管壁视为无黏壁面,并假设所有壁面均绝热。

气体的动力黏度与传热系数采用苏士南公式(Sutherland’s law)计算:

(2)

(3)

式中:Tref为参考温度,Tref=273.15 K;μref为0.1 MPa,273.15 K下的动力黏度;kref为参考温度下的传热系数;S为苏士南温度,取S=110.4 K。

分子扩散系数由设置施密特数Sch算出,取Sch=1。

每一组分的比定压热容根据热力学多项式求得:

Cp=R(a1+a2T2+a3T3+a4T4+a5T5)。

(4)

式中:Cp为比定压热容;R为通用气体常数;T为绝对温度;a1~a5为各组分的相关系数。

混合气比定压热容由式(5)求得,

(5)

式中:Cp,mix为混合气的比热容;n为总组分数;y为组分质量分数;Cp,i为单组分的比热容。

3 模型验证

本研究利用纹影法,针对射流长度和宽度对计算模型进行验证。图1示出定容燃烧弹试验平台的结构示意。

试验具体参数见表2。为了避免周围壁面的影响,本研究主要验证了气体喷射后0.3~0.6 ms的形态。需要说明,由于喷射系统的限制,并且当环境压力为0.1 MPa时,喷射压力采用0.5 MPa已可形成欠膨胀射流,故验证模型时采用的喷射压力为0.5 MPa[11],并且在试验时,保证所有喷口处在同一位置。计算时,喷管出口附近网格尺寸为1/20 mm[10],其余网格尺寸为1 mm。

图1 燃烧弹试验平台

表2 试验参数

图2和图3分别示出喷管直径为1 mm和2 mm时在喷射开始后的0.3 ms与0.4 ms试验得到的纹影图片与仿真甲烷射流形态,通过对比其边界线形态来判断模拟是否合理。从图中可以看出,仿真射流的形态与试验射流的形态基本相符。

表3与表4分别示出1 mm和2 mm喷管直径下仿真与试验射流长度与宽度的具体数值。可以看出,仿真射流长度与试验射流长度的误差基本维持在1%左右,仿真射流宽度与试验射流宽度的误差基本维持在5%左右,因此认为仿真结果与试验结果吻合程度较好。

图2 1 mm喷管下射流形态验证

图3 2 mm喷管下射流形态验证

表3 1 mm喷管射流长度和宽度

表4 2 mm喷管射流长度和宽度

4 仿真结果及分析

表5示出不同计算Case的边界条件,由于本研究目的为探究混合规律,选择以当量比为1限制喷射量,喷射压力保证任何曲轴转角下射流为欠膨胀射流,喷射气体温度为300 K,初始时刻活塞位于下止点,缸内初始压力为0.1 MPa,缸内初始温度为300 K,缸内气体初始密度为1.29 kg/m3。

表5 计算边界条件

图4示出过燃烧室轴线1/2面所建立的坐标系及流域示意。点o为喷管出口中心,喷管出口以上区域初始条件与入口边界条件相同。结束喷射后,流域中入口边界至喷管出口部分被去除。

图4 坐标系及流域示意

同样,网格加密区中,网格尺寸为1/20 mm,而其余部分网格尺寸为1 mm,最终网格数量约为180万。

根据Baratta等人[22]的研究,当空气对燃料相对比在1.4与0.8之间时,混合气为可燃混合气;空气对燃料相对比大于1.4时,混合气偏稀薄;低于0.8时,混合气偏浓。现利用可燃混合气质量分数(可燃混合气与缸内气体质量之比)来评价缸内可燃混合气形成状况,并以空气对燃料相对比小于1时作为浓混合气区域,利用图4所示的坐标系来分析浓混合气区域(简称浓区)的中心位置变化情况,以此评价高浓度区域在缸内位置的变化。

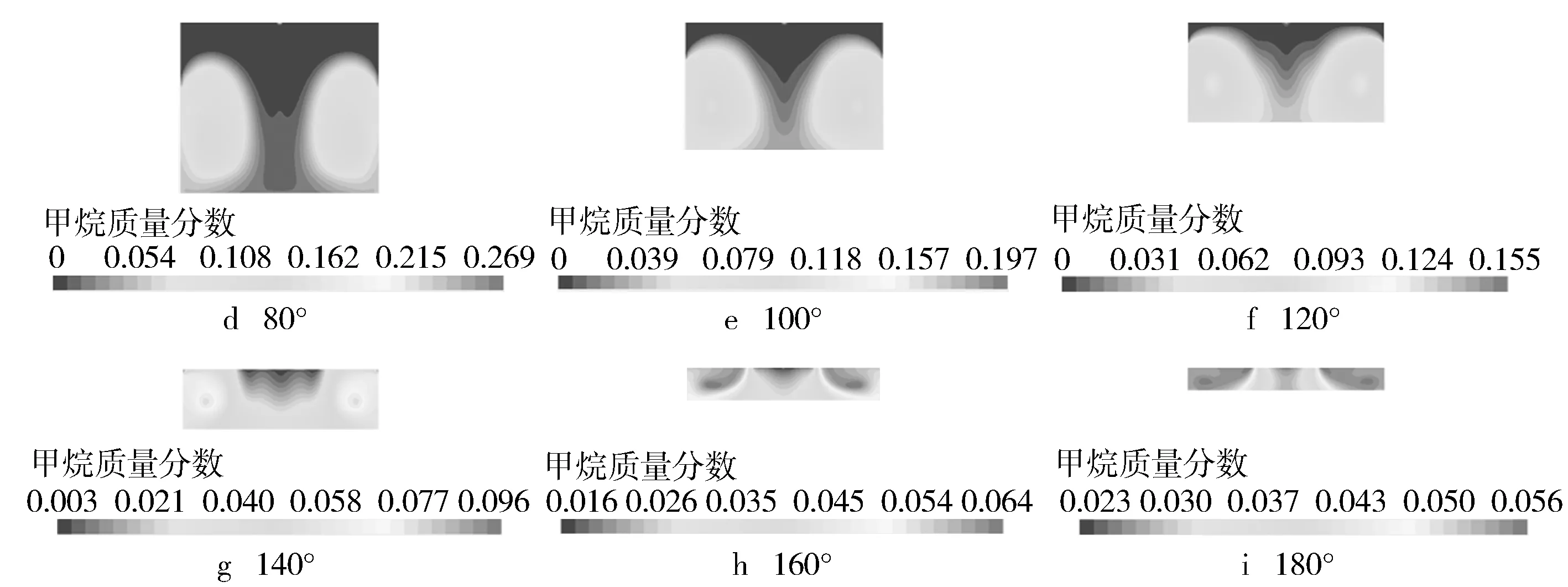

令压缩下止点时曲轴转角为0,以Case2为例,单喷孔CNG缸内直喷主要甲烷扩散过程见图5。图中所示为气缸,图片下边界为活塞顶,曲轴转角增大的过程即活塞上行的过程。由图6可知,在35°曲轴转角之前,可燃区域变化主要呈微升状态。在35°~60°之间,甲烷接触并撞击燃烧室壁面,形成较大的涡旋。由于涡流形成初期主流方向上的混合气浓度不高,加上充足的空气稀释作用,使得可燃混合气质量存在一定的降低。在60°~120°之间,由于燃烧室中心的CH4浓区逐渐被稀释,CH4沿燃烧室径向方向扩散,可燃混合气缓慢增加。达到120°后,涡旋受到挤压,高速气体不规则运动增强,可燃混合气快速增加。

当喷管直径为2.5 mm时,喷射压力最小,故喷射穿透性小,甲烷在80°前较1.5 mm和2.0 mm喷口直径时扩散更快,但涡旋形成后受到活塞顶面与燃烧室顶面的挤压作用更晚,故在一定程度上减缓了浓区甲烷的扩散,导致了最终形成可燃混合气的质量分数较其余两种喷管低5.2%。

图5 Case2甲烷混合过程

图6 不同喷管直径下可燃混合气质量分数与曲轴转角关系

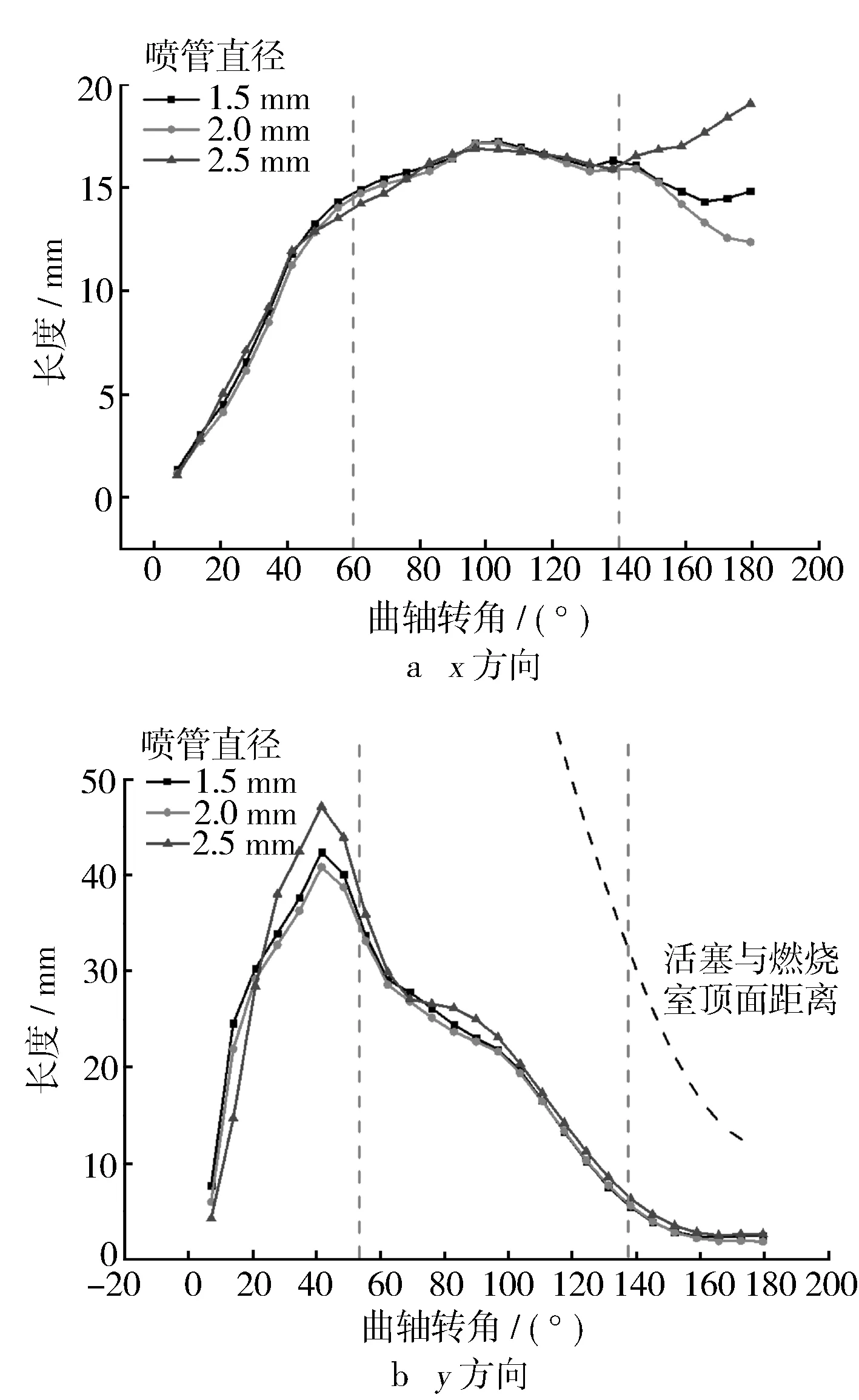

由图7可知,喷管直径为1.5 mm时,由于涡旋形成后,其边缘气体最大流速比喷管直径为2 mm时高出约4.4%,规则运动的高速气体在一定程度上抑制了高浓度甲烷的扩散。故当喷管直径为1.5 mm时,可燃混合气形成速度在60°~120°间略慢。

图7 1.5 mm和2 mm喷管直径下80°时缸内气体速度矢量

由图8可知,在涡旋受到挤压前,3种喷管直径下,浓区中心在x方向几乎无差异。在140°后,当喷管直径为2.5 mm时,由于涡旋气体动能较小,受挤压作用后湍流强度较低,靠近燃烧室壁面的甲烷扩散略慢,浓区中心在x方向上较管径2 mm时高了54.2%;当喷管直径为1.5 mm时,由于涡旋受挤压前,浓区甲烷扩散程度较管径2 mm时低,因而浓区中心在x方向上较管径2 mm时高了19.9%。射流在撞击壁面前,浓区中心在y方向上逐渐增加,随着活塞上行浓区中心在y方向上逐渐减小。当喷管直径为2.5 mm时,由于射流气体动能较低,浓区中心在y方向上略大。

图8 不同喷管直径下浓区中心位置

由图9可知,将喷射脉宽80°与喷射脉宽40°相比,在涡旋受到挤压前,脉宽的增加使得高浓度甲烷不断进入涡旋,导致涡旋尺度较大,但涡旋高浓度甲烷并未得到充分稀释,因而90°前可燃混合气形成速度慢。当涡旋受挤压后,由于涡旋中甲烷已得到一定程度的稀释,最终可燃混合气质量分数比喷射脉宽为40°时高出7.3%。当喷射脉宽为120°时,由于甲烷质量流量小,喷入缸内的甲烷可快速稀释至可燃混合气浓度区间。随着活塞上行,喷射压力与缸内压力比增大,导致射流形态发生变化(见图10),由于喷射量不变,射流宽度变窄,高浓度甲烷更集中在燃烧室轴线上,而已形成的可燃混合气与空气依旧存在较大接触面积,因而被稀释为稀混合气,故在100°~120°间可燃混合气量降低,导致最终可燃混合气质量分数仅相比脉宽为40°时提高了4.5%。

图9 不同喷射脉宽下可燃混合气质量分数与曲轴转角关系

图10 喷射脉宽120°甲烷混合过程

由图11可知,喷射脉宽为80°时,由于喷射压力较喷射脉宽40°时低,涡旋气体动能小,受挤压后沿径向向燃烧室中心轴线方向运动程度小,最终浓区在x方向高了92.7%。而喷射脉宽为120°时,甲烷扩散速度快,在涡旋受到挤压前甲烷在缸内均匀程度较高,故浓区中心在x方向高出喷射脉宽40°时80.8%。在y方向上,涡旋中较低的气体动能使浓区中心在涡旋受挤压后更接近燃烧室顶面。

图11 不同喷射脉宽下浓混合气区中心位置与曲轴转角的关系

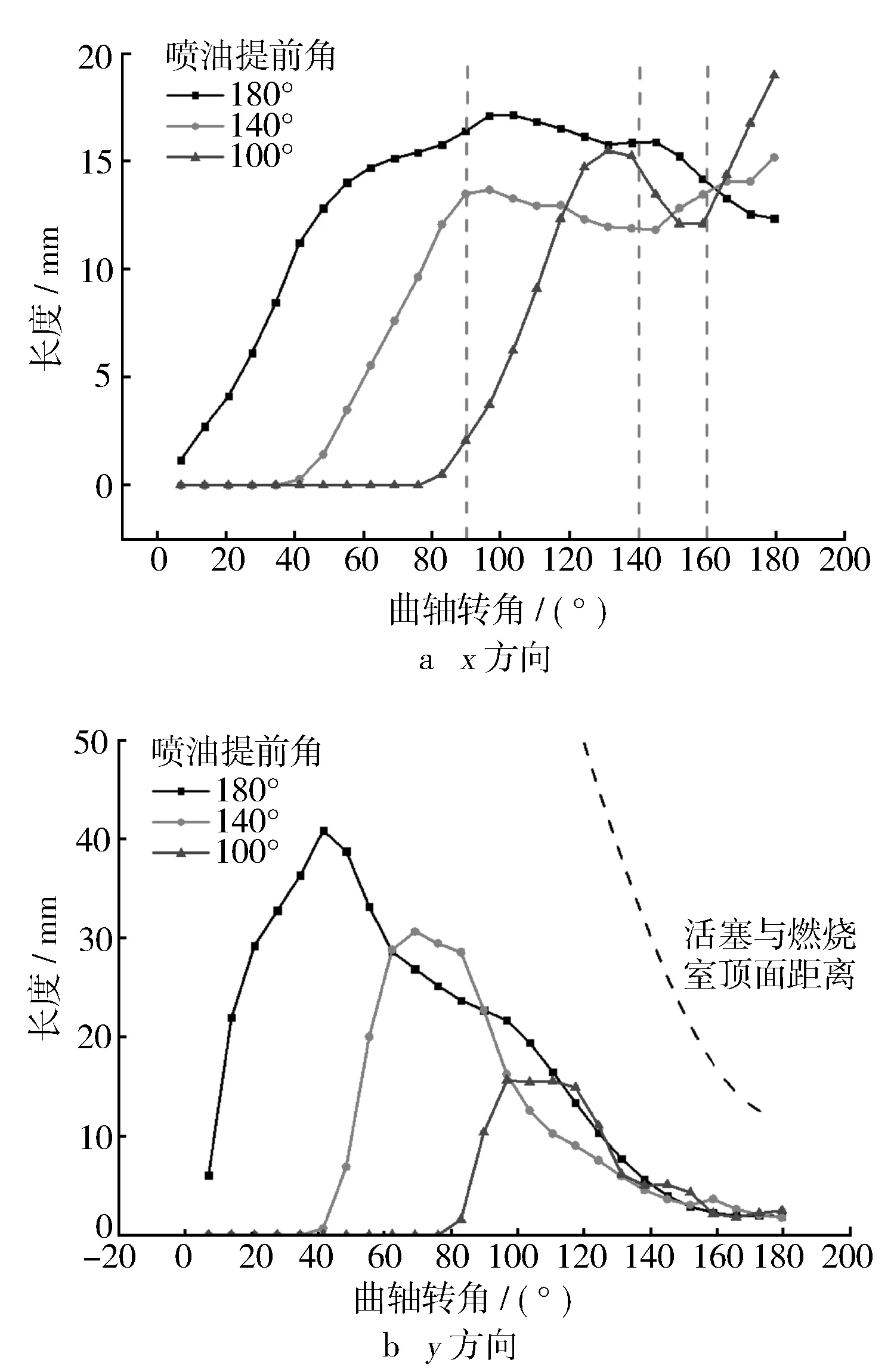

由图12可知,随着喷射提前角的推迟,涡旋受挤压后湍流强度增加,混合速度增大。当喷射提前角过小,受到混合时间的限制,可燃混合气量降低。因而,喷射提前角为140°时较180°时高7.2%,喷射提前角为100°时较180°时高1.8%。

图12 不同喷射提前角下可燃混合气质量分数与曲轴转角的关系

由图13可知,随着喷射提前角减小,涡旋受挤压后其中心高浓度甲烷依旧在较大程度上保持旋转运动,因而浓区中心位置在x,y方向上均呈现出波动状态。

图13 不同喷射提前角下浓区中心与曲轴转角的关系

为观察各参数对缸内混合均匀程度的影响,现利用均匀指数来对均匀程度进行直观评价,如式(6)所示,

(6)

表6示出活塞至上止点时甲烷质量分数的均匀指数。从表中可知,合理控制喷孔直径、喷射脉宽和喷射提前角,均可获得较好的均质混合气,并且优化喷射脉宽与喷射提前角可更好地提高缸内混合气的均匀程度。

表6 活塞至上止点时甲烷质量分数的均匀指数

5 结论

a) 喷管直径越大,涡旋形成初期混合速度较快,而涡旋受到挤压后气体动能越小,最终对可燃混合气量影响较大,浓区中心也越靠近燃烧室壁面;喷管直径过小,涡旋气体动能过大,甲烷扩散程度在涡旋受挤压前较低,影响了最终可燃混合气的总量,并使浓区中心在一定程度上靠近燃烧室壁面;

b) 喷射脉宽越大,涡旋受挤压后可燃混合气形成速度越快,但浓区中心更靠近燃烧室壁面与活塞顶面;喷射脉宽过大,由于射流形态的变化,可燃混合气生成速度受到影响;

c) 喷射提前角越小,涡旋区域气流的动能越大,涡旋受挤压后可燃混合气生成速度越快,但可燃混合气的形成受到了混合时间的限制,浓区中心在缸内变化越明显;

d) 合理优化喷孔直径、喷射脉宽、喷射提前角均有利于获得均质混合气,但优化喷射脉宽和喷射提前角更有利于均质混合气的增加。