压电式喷油器多参数优化匹配研究

2019-04-30刘楠刘振明龚鑫瑞黄新源周磊

刘楠,刘振明,龚鑫瑞,黄新源,周磊

(海军工程大学动力工程学院,湖北 武汉 430033)

高压共轨燃油系统具有喷射压力高、喷油速率可调的特点,能够独立实现喷油参数的调节而不受发动机工况影响,可有效降低柴油机的排放和油耗,成为当前柴油机燃油喷射系统的主流[1-4]。基于压电材料逆压电效应的压电式喷射技术作为新兴的驱动控制技术,与电磁式喷油器相比,具有驱动力大、响应速度快、功耗低等优势,特别是其更快的动态响应,提高了喷射系统的稳定性和可靠性,更好地实现了灵活多变的高压力燃油喷射[5-7]。

作为共轨系统的核心,压电喷油器具有复杂且动态的电-机-液耦合特性,驱动器、各燃油腔室、油道以及针阀体的结构参数直接关系着内部燃油流动和针阀响应,进而影响喷油器燃油喷射过程[8-9]。采用适当的数学模型,进行快速、灵活多变的喷油器参数调节,获取喷油器参数优化的仿真结果,是十分便捷的手段。刘斌等[10]开展了进出油孔的当量燃油流通面积比和控制信号脉宽及间隔对喷油器多次喷射响应特性和喷油规律的影响;胡云峰等[11]基于改进型遗传算法对共轨系统的阻尼孔直径和共轨管体积进行了优化;范立云等[12]提出了双密封面电控喷油器,仿真分析了其在喷油响应和回油量特性方面的优势,并得到影响循环油量的关键结构参数。

本研究针对自行研制的压电式喷油器,基于AMESim软件建立了压电式喷油器电-机-液一维数学模型,以喷油器针阀响应特性指标为优化对象,获取对喷油器响应特性影响权重较大的结构参数,分别采用正交试验优化(DOE)和遗传算法优化方法对其关键结构参数进行优化,以此实现喷油器喷射性能的改善。

1 压电喷油器数学模型的建立与验证

1.1 压电式喷油器工作原理

在原有的电磁阀式喷油器主体结构的基础上,采用积层式压电驱动器替代电磁阀实现对针阀运动的控制(见图1),主要包括积层式压电驱动器、喷油器体、喷油嘴组件、含有两个进出节流孔的控制腔、控制活塞(含挺杆)、压杆、球阀及阀座等。其中,积层式压电驱动器是通过多层压电陶瓷片机械上串联、电路上并联的方式高温烧结而成,以实现驱动器更大的位移量。

图1 压电式喷油器示意

当压电驱动器未激励时,压电驱动器处于初始长度,球阀压杆在压杆弹簧的作用下压紧球阀,使出油节流孔关闭,控制腔和喷嘴压力腔的燃油压力与高压油路的压力一致。针阀在控制活塞上端的液压力和针阀弹簧力的作用下紧贴于针阀座而保持关闭状态,喷油器处于不工作状态。当压电驱动器充电时,在逆压电效应下,压电驱动器向上位移伸长,工作杆克服压杆弹簧弹力,打开球阀,控制腔内部燃油经过出油孔与球阀泄出,腔内压力下降,针阀受喷嘴压力腔和囊室的作用向上运动,喷油器开始喷油。

1.2 数学模型的建立

喷油器机械-液压系统包括液压腔、孔和机械连接部分。喷油器正常工作时,燃油流动的关键腔室为球阀腔、控制腔、压力腔和喷嘴囊室,此外,共轨腔和回油箱在仿真中作无限大容器处理。压电喷油器数学模型的主要参数见表1。

表1 压电喷油器主要参数

模型中通过机械、液力元件模拟喷油器的各个部分,各元件计算模块的输入参数根据喷油器实际结构参数和运行控制参数进行设置,元件内部函数计算方程主要有:

流体的连续性方程为

(1)

式中:ρ为燃油密度;u为燃油流速;A为油道流通面积。

流体可压缩性方程为

(2)

式中:P为腔室燃油压力;E为燃油弹性模量;V为腔室容积。

流入和流出腔室的燃油流量为

(3)

式中:μ为油孔流量系数;ΔP为油孔两侧压力差;Aori为孔有效流通面积。

燃油泄漏通常发生在控制活塞与控制腔壳体之间,为同心环间隙燃油泄漏[12],

(4)

式中:dC为控制活塞直径;δC为控制活塞与控制腔壳体的环形间隙;η为动力学黏度;LC为控制活塞与控制腔壳体配合面的密封长度;PN和PC分别为压力腔和控制腔的燃油压力。

机械系统模型为针阀、弹簧、针阀压杆以及控制活塞共同组成的单自由度的二阶振荡系统模型,其运动方程为

(5)

式中:m为运动块质量;x为运动块位移;f为摩擦力;P为液压腔压力;AP液压受力面积;K为弹性系数;Cr为阻力系数。

基于经典压电方程建立压电驱动器机-电模型,式中:变量下标的第一个3表示电场的方向,第二个3表示沿执行器位移伸缩方向分量;S3为压电陶瓷片产生的应变;T3为是应力;E3为电场强度;ε33为压电陶瓷介电常数;d33为压电常数;Y33为压电陶瓷弹性模量;D3为电位移,D3=q/A,其中,q为压电执行器的总电荷。

(6)

图2 压电喷油器数学模型

本研究采用AMEsim软件对喷油器系统进行仿真建模(见图2)。

1.3 模型的验证

在共轨系统喷油特性测试平台上,采用EMI 2瞬时喷油规律测试仪对压电喷油器进行试验测试。试验平台如图3所示。试验过程中,驱动电压为150 V,喷射背压为0.5 MPa,对轨压110 MPa、脉宽1.5 ms和轨压90 MPa、脉宽1 ms两个工况下的喷油规律进行了验证。图4示出喷油器喷油速率的试验值与计算值对比。可以看出,计算得到的喷油规律曲线与试验值基本一致,表明了模型的准确性。

图3 喷油特性测试平台

图4 喷油速率试验值与计算值对比

2 基于正交设计的多参数优化

2.1 正交方案设计

正交试验设计的目的是在喷油器有限的结构空间内,选取对喷油器性能影响权重最大的关键性结构参数,并进行结构参数优化以改善喷射过程。本研究以针阀响应时间作为评价喷射性能的标准。针阀响应时间包括驱动器通电到驱动器断电的整个过程,具体响应指标包括:开启延迟tod(驱动器通电到针阀开始抬起)、开启时间tr(针阀开始抬起到完全开启)、关闭延迟tdc(驱动器放电到针阀开始落座)和关闭时间td(针阀开始落座到完全关闭),各响应指标定义如图5所示。

图5 响应特性指标

2.2 关键结构参数的选取

压电式喷油器结构复杂,各腔室、油路以及机械运动部件的结构参数都会影响喷油器的响应特性,如喷孔直径,驱动器预紧力,针阀最大升程,针阀弹簧预紧力,控制活塞直径,控制腔容积,进、出油孔直径等等。如果对所有结构参数进行优化设计,则计算成本高且费时费力。研究采用结构参数灵敏度量化分析,即通过将所有影响因素对目标值的影响进行百分比量化,来评价各因素的影响显著程度[7]。图6示出轨压100 MPa,喷油脉宽为1.5 ms时各参数对喷油器针阀响应时间和喷油量影响权重,在各结构参数空间许可范围内,对影响压电喷油器针阀响应特性的主要因素进行灵敏度分析。可知进油孔直径din、出油孔直径dout、控制腔容积V、控制活塞直径dc、针阀弹簧预紧力f等5个参数对压电喷油器喷油过程的影响程度最大,因此,对5个参数进行正交设计,各因素采用4水平进行设置,各结构参数的选取范围以原有的结构尺寸为依据。喷孔直径保持不变,为0.20 mm,油量能够满足喷油器基本要求。喷油器的具体参数设置见表2。

图6 各结构参数对优化目标的影响权重

表2 各因素的水平设置

2.3 优化结果分析

根据制定的5因素4水平构造正交试验表,采用简易综合公式评分法,根据所得计算结果,求出各试验指标的样本标准差,根据公式得到量纲1参数,便于各参数值的比较,将优化目标转变为单目标进行处理;按照各参数对目标值的影响程度来确定权值,同时建立兼顾针阀开启延迟时间、开启时间、关闭延迟时间、关闭时间等四项指标综合效应的公式:

(7)

式中:S1,S2,S3,S4分别为四项指标所对应的标准差。

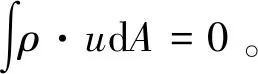

根据正交设计表进行仿真计算,记录每次针阀运动的指标数据,计算出各自的标准差,得出各自的综合评分值(见表3)。同时,根据各试验因素的极差值R确定最优水平。

表3 仿真计算方案及结果

针阀开启和关闭过程中的响应特性指标都是以取最小值为最优水平,所以根据最小值来确定的最优试验参数值为:进油孔直径0.26 mm;出油孔直径0.33 mm;控制腔容积0.015 cm3;控制活塞直径4.3 mm;弹簧预紧力50 N。优化后的针阀响应特性和喷油速率曲线与优化前对比结果如图7和图8所示。与优化前相比,针阀开启缩短了0.13 ms,关闭时间缩短了0.12 ms,处于最大升程的时间增加,针阀关闭时刻提前,有利于喷油器快速断油,减少后燃颗粒物的产生。喷油速率曲线整体向左平移,喷油速率峰值的持续时间增加。

图7 优化前后针阀响应特性对比(基于正交设计)

图8 优化前后喷油速率对比

3 基于遗传算法的多参数优化

3.1 基于遗传算法的参数优化方法

利用遗传算法能够很方便地进行多目标多参数的优化,以轨压100 MPa,喷油脉宽为1.5 ms工况下针阀开启延迟tod、开启时间tr、关闭延迟tdc和关闭时间td同时最小作为最终优化目标,同样选取进油孔直径din、出油孔直径dout、控制腔容积V、控制活塞直径dc、针阀弹簧预紧力f等作为优化变量,优化变量的取值见表4。

表4 优化变量的取值范围

选择AMESim软件中的参数优化模块进行优化设计,设定种群大小为100,复制概率为80%,变异概率为10%。将初始值输入AMESim进行计算,优化算法根据目标函数适应度进行选择,并完成遗传变异和交换等操作,运行优化运算,寻找最优解。整个优化过程共进行了168次运算,得到最终优化参数值:进油孔直径取0.275 mm;出油孔直径取0.329 mm;控制腔容积取0.010 cm3;控制活塞直径取4.2 mm;针阀弹簧预紧力取42.71 N。

3.2 优化结果分析

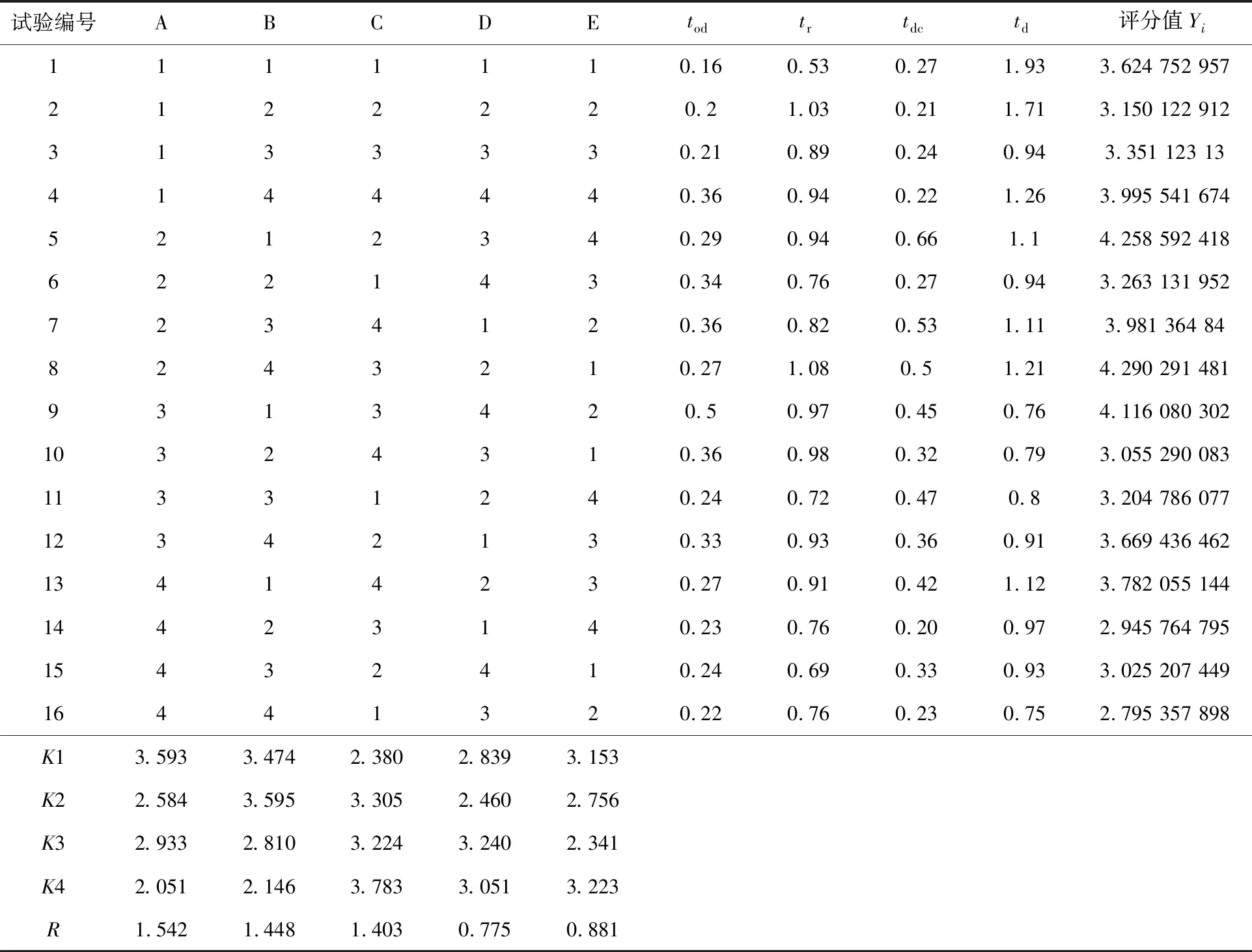

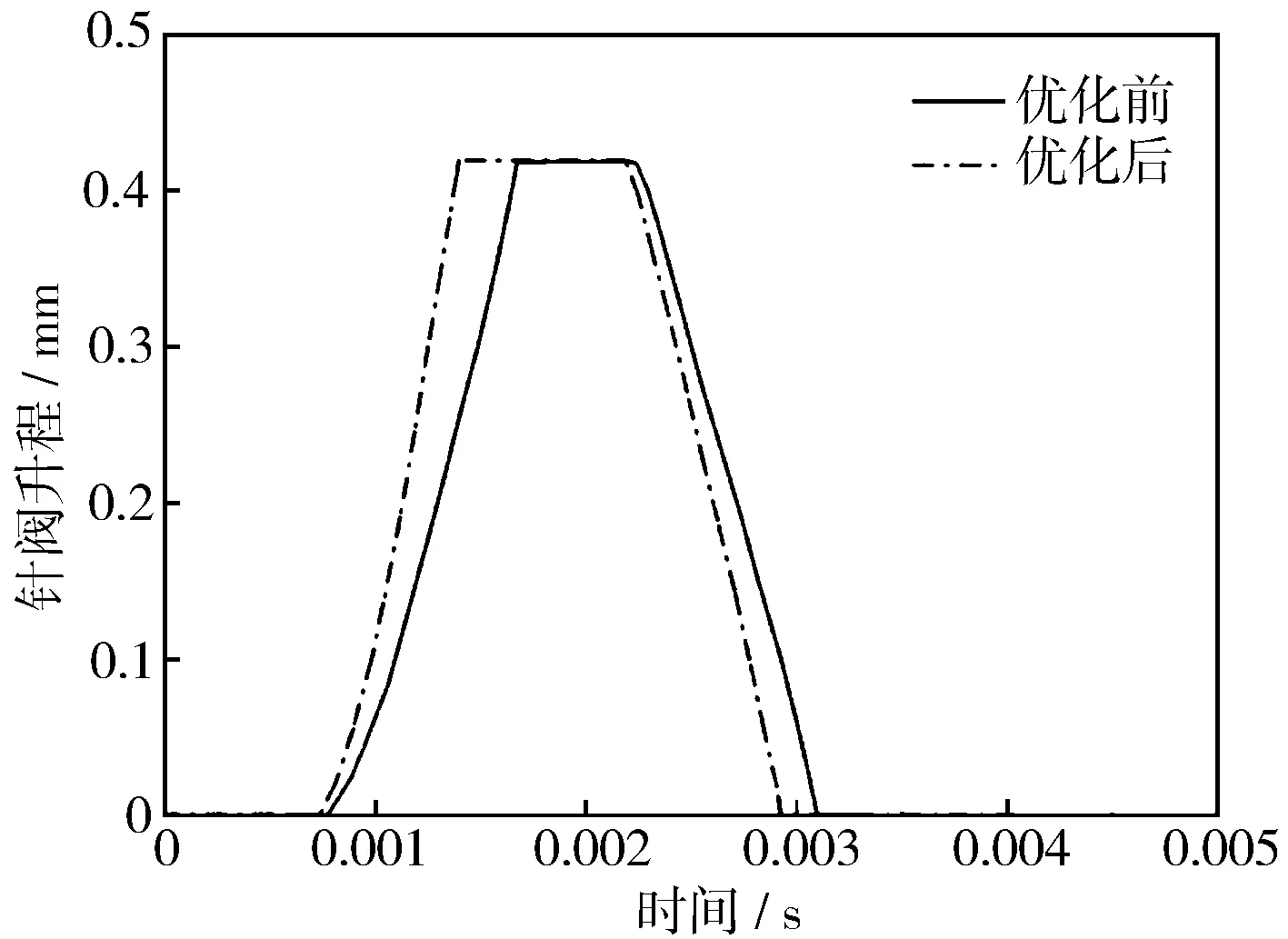

正交优化法在多因素多指标试验数据分析过程中能最大程度地利用数据信息,并清晰反映出因素对指标的重要程度,但正交优化设计所得结果仅仅能体现近似解,而并非全局解。遗传算法能够进行优化空间的全局寻优,比单纯地应用正交设计分析更可取。表5示出优化前和两种方法优化后的针阀运动特性计算结果,可以看出经过遗传算法优化,针阀的响应特性结果更加理想。从喷油器优化结果可以看出,针阀的上升时间和下降时间都有显著降低,提高了喷油器的液力响应特性。

表5 针阀响应特性的优化结果

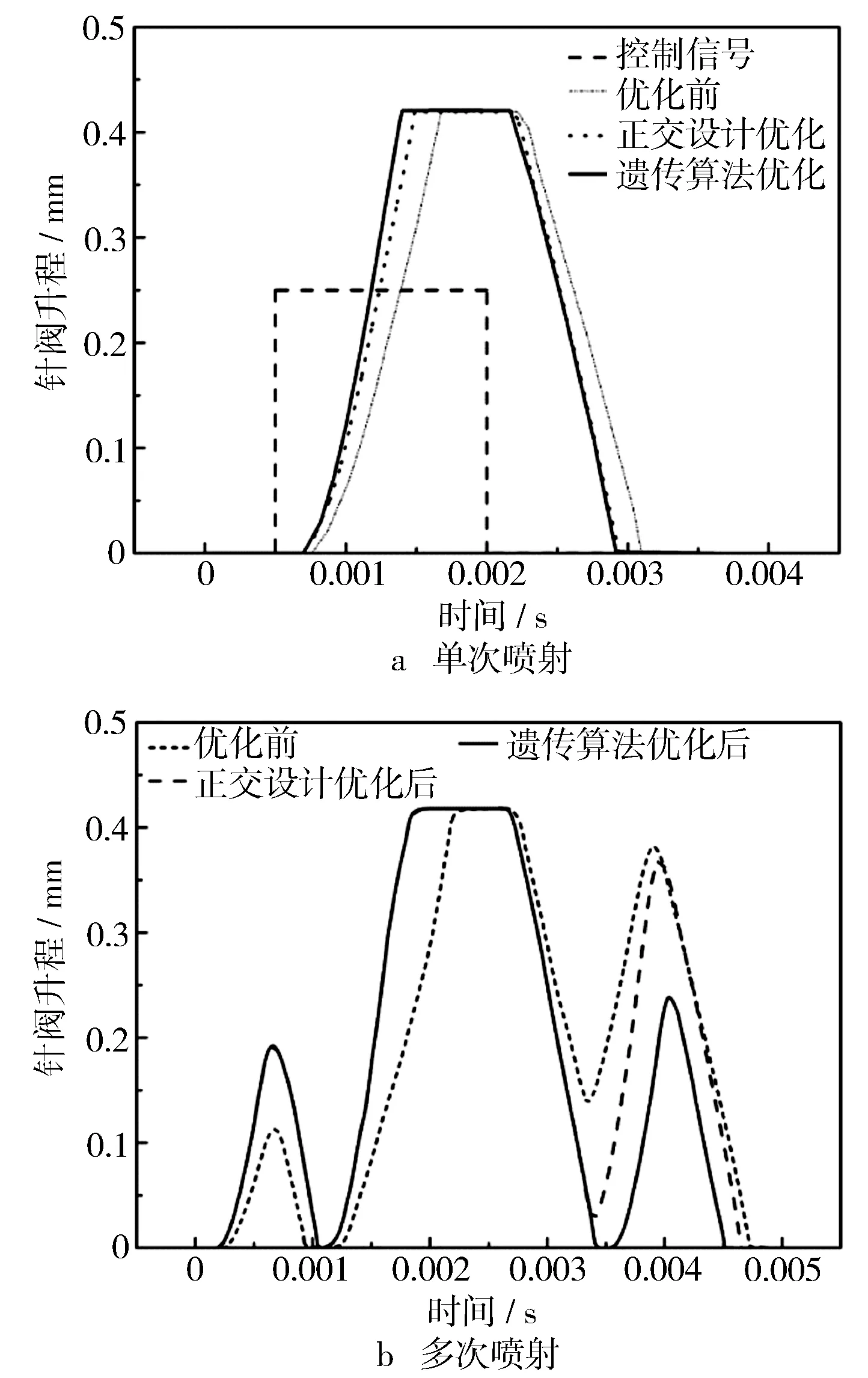

图9示出优化前后喷油器针阀运动升程曲线。可以看出,参数优化后喷油器针阀运动升程曲线有很大的改善,响应速度提高,喷油器开启时间、关闭时间分别减少了23.6%和13.3%。针阀运动速度加快,延迟时间减小,可以灵活地实现3次喷射的要求。另外,针阀上升速度增加,提前达到最大升程位置,使较高喷油速率的维持时间增加,单位时间内喷油量也增大。经过优化后的喷油器有利于针阀的快速开启和快速关闭,可以获得理想的喷油规律,减少后燃,降低有害排放。

图9 优化前后针阀响应特性对比(基于遗传算法)

4 结束语

针对自行研制的压电式喷油器,基于AMESim软件建立了压电喷油器一维电-机-液耦合数学模型,以喷油器响应特性指标为优化对象,获得对喷油器性能影响权重较大的结构参数,分别采用正交试验优化(DOE)和遗传算法对其关键参数进行优化。优化后结果表明:采取遗传算法进行优化使得针阀的响应特性结果更加理想,优化后针阀开启延迟缩短了16%,开启时间减少了23.6%,关闭延迟缩短了13.6%,关闭时间减少了13.3%,针阀响应特性获得了较大程度的提升,有利于实现小油量喷射和多次喷射。