动态跳跃点火(DSF)停缸技术节油效果

2019-04-30钱国刚吴迪秦宏宇陈豪RobertWang

钱国刚,吴迪,秦宏宇,陈豪,Robert Wang

(1.中国汽车技术研究中心有限公司,天津 300300;2.Tula Technology Inc.,San Jose CA 95131)

汽车运行时发动机负荷率随着行驶工况而变化。怠速、减速、匀速(含a<0.15 m/s2微加速状态)等负荷率较低的时段在我国轻型乘用车代表性行驶工况[1]里合计权重76.7%,停缸(闭缸)、怠速起停、滑行等节油技术适合此时运用。分解看,除了22%的怠速时段、少许急减速时段,停缸技术可望在30%~40%时段里择机间歇作动,以实现节油的目的。

美国统计数据显示,近3年停缸技术在皮卡领域渗透率达22%~32%,在轻型乘用车市场渗透率达2%[2],相关厂家有本田、通用、大众、FCA等。

当前停缸技术普遍应用了闭缸手段,即关闭目标缸的进气门和排气门,泵气损失得以减少,其余气缸单缸载荷增大则改善了燃油效率[2]。凸轮轴与气缸气门之间连接的中断/变更方式有多种:通用的DOD、克莱斯勒的MDS、本田的VCM、大众的主动气缸管理系统、马自达的可变气缸技术以及奔驰的可变排量技术等。多数技术路线把停缸规定在局部气缸,例如V8发动机在第2,3,5,8号缸,V6发动机在某侧的3个气缸,直4发动机在第 2,3号缸。该技术路线节油率估值为3.9%~5.3%[2],但也伴随了缸体缸间温度差别、泵吸机油风险、动力系统振动显著以及排气尾管噪声等弊端。

1 DSF动态停缸技术

与局部停缸技术相比,动态跳跃点火技术可操控性更优。动态跳跃点火(DSF)为一项全可变停缸技术(fully-variable engine cylinder deactivation technology),发动机的每一个气缸都可以执行停缸操作,配以适当的控制策略,DSF技术可以规避局部气缸技术路线中存在的问题。近5年,该技术发展日益成熟。GM和Tula联合开发的采用动态跳跃点火技术的V8发动机已在美国版2019年型索罗德(Chevrolet Silverado)上使用。

1.1 执行部件构造

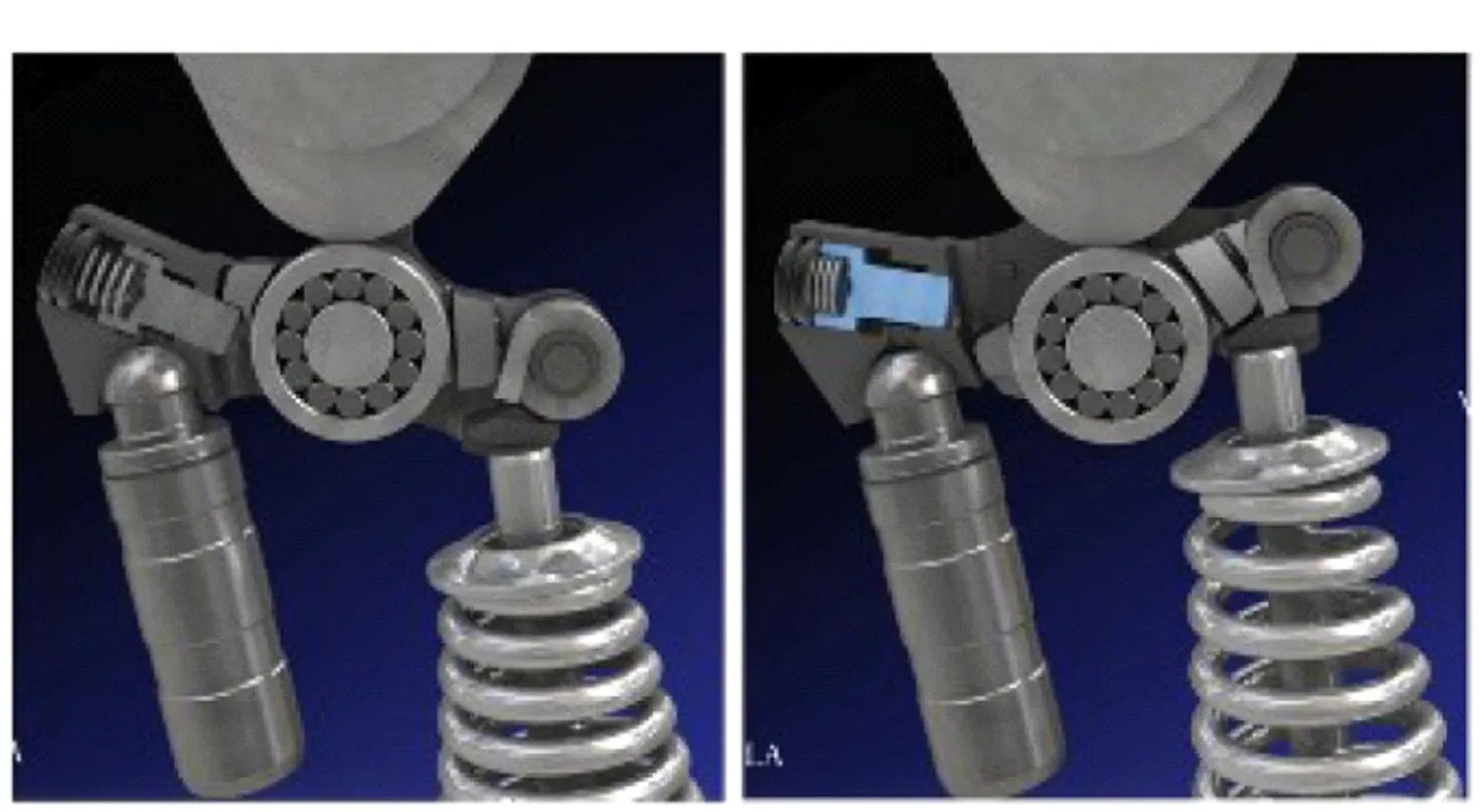

系统执行部件的核心器件为液压控制的可变滚子摇臂,其构造及原理见图1。每个进排气门各安排一只摇臂。在其连接销处于右图零升程模式时,进气门和排气门保持关闭且没有燃油喷射,实现停缸;处于全升程模式(图1左)时不停缸。液压弹簧控制机构操纵连接销在两状态之间切换。采用此技术路线的有FEV&Mahle[3-5],Eaton[6-7],Schaeffler,Delphi&Tula[8-9]等公司。该器件特点是结构简单、模块化设计、传动链短,与传统滚子从动件摩擦特性相同,具有维护便捷、复杂性低、质量轻、成本低等优势。2013年之后多家公司宣称将响应速度改进为14 ms乃至8 ms。新品特征是切换销运动方向与摇臂运动轴线相垂直。

除可变滚子摇臂外,每个气缸新增油压电控阀1只。因此,需在发动机气缸盖上配置全部气缸的液压管道以及电控阀的装配条件。传动系统方面,为改善车辆NVH性能,可以加大飞轮尺寸,或采用双质量飞轮和减震离合器盘,或改良半轴。

图1 DSF摇臂

1.2 节油机理及运行控制策略

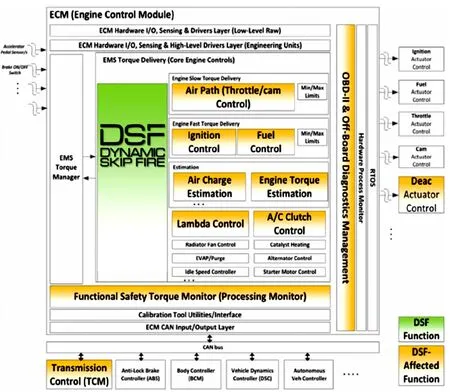

区别于局部气缸停缸技术,动态跳跃点火技术可在任一气缸上实现停缸,两者的节油机理对比见表1。其中,DSF技术能够在更广泛工况实现泵气损失减少、单缸载荷提高和即刻降扭,切换也更迅捷,进而得到更优节油效果。

表1 DSF与局部气缸技术的节油机理比较

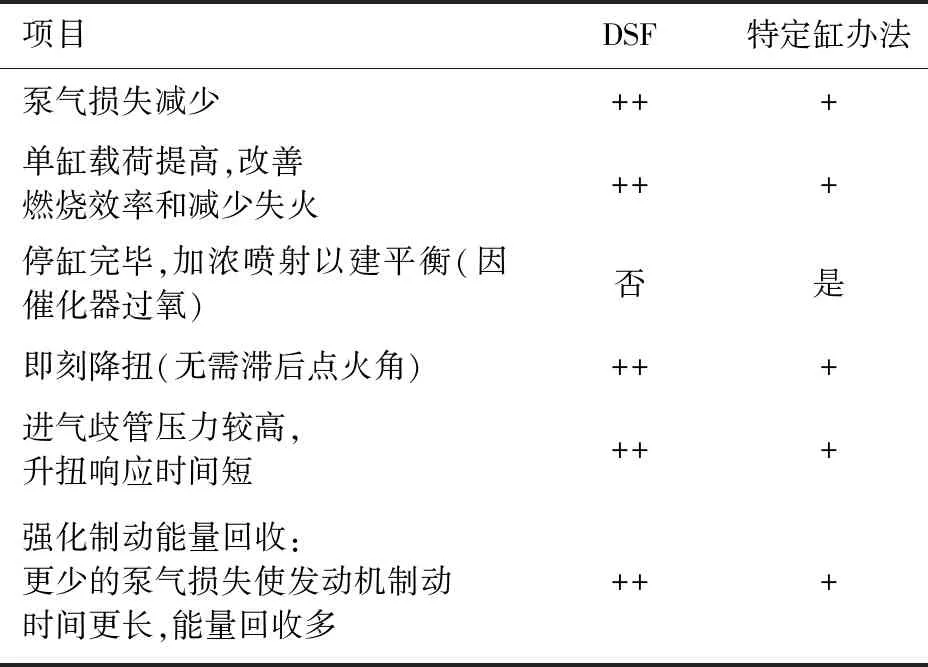

图2示出某DSF系统信息输入、流转及决策输出。选择发动机负荷较低的工况来实施停缸。中低速时,停缸策略主要兼顾NVH,在扭矩不高于该工况的边界扭矩Trpm时允许停缸;高速时则主要由执行器的反应速度决定停缸与否。急加速工况时发动机通常处于高负荷,不停缸;怠速时,若车辆配置了怠速起停功能,则可由怠速停机功能代替,若无独立的怠速起停功能,则可以启用DSF停缸功能。

各种停缸技术均应当规避可引发乘员舱轰鸣噪声的共振点,例如低频噪声频率点附近。与局部气缸停缸路线相比,DSF技术可采用主动调节各缸点火序列手段来干预NVH,完成共振的主动抑振,使停缸应用比例和停缸数比局部气缸停缸技术更大。

停缸技术还需与多个方面兼容:一是催化器温度等指标,控制策略应防止降到起燃温度点以下;二是出于热机及催化器升温需求,以及机油黏度制约,冷起动的前几十秒不宜停缸。水温、机油温度等边界条件随车型而异。

图2 DSF技术的控制策略

各缸温度不均匀是制约传统的局部气缸停缸技术应用的主要因素。例如,对于第2,3缸停缸的4缸发动机,因第2,3缸产生热量持续偏低,发动机缸体有变形风险。虽然独立的冷却液循环水路等动态热管理方案可缓解热量不平衡问题,但发动机的复杂程度及成本增加。DSF技术实施则没有上述困难。

1.3 可变滚子摇臂设计

如前所述,可变滚子摇臂技术能较好地解决缸间温度均衡问题。除了Tula公司,其他零部件公司也提出基于可变滚子摇臂部件的方案。

1.3.1奇数气缸数方案

与DSF类似,Eaton公司的D-CDA方案也包括可变滚子摇臂和机油控制阀(OCV),并增加了双供油液压间隙调节器。其可变滚子摇臂的构造与图1所示类似[6-7]。

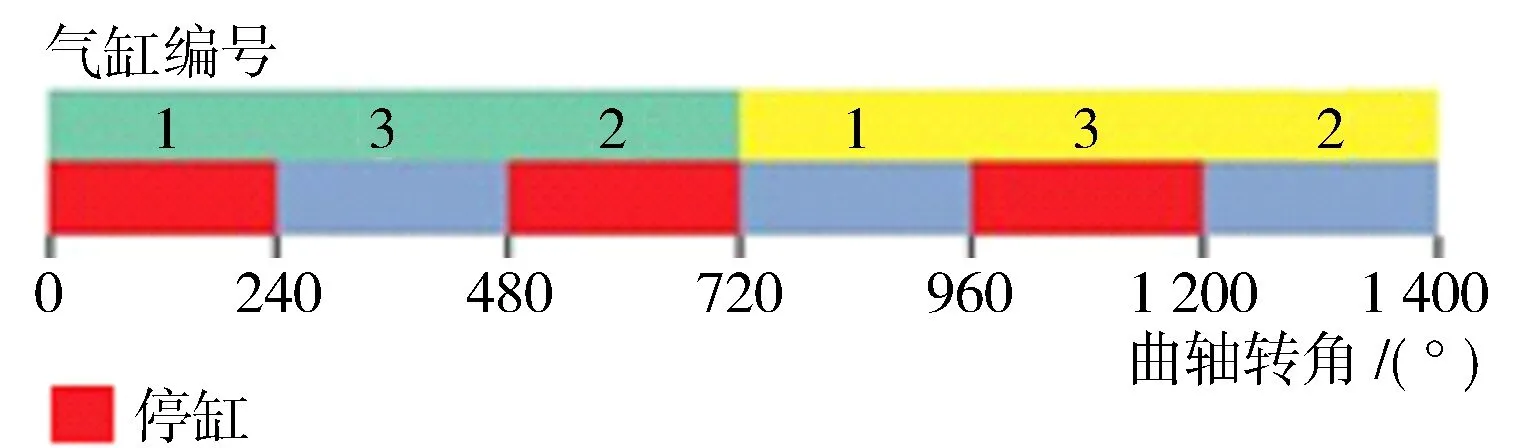

Schaeffler的停缸系统自2015年起装配在福特1.0 L 3缸发动机轿车上,摇臂部件构造也类似于图1。测试了两种停缸模式,一是单缸停止,二是周转式停缸技术(“Rolling Cylinder Deactivation”)。周转式停缸实施方式见图3,气缸交替进入停缸相位,使得扭矩输出/发动机振动的不规则情况得以缓解。单缸停止的节油率在3%以上[2]。周转式停缸技术在发动机低转速时效果好,应用在小型车低负载工况时比单缸停止模式节油1.2%。

采用周转式停缸系统的车辆可通过配置摆式减震器、双质量飞轮和可调节离合器片这些隔振措施来应对NVH劣化。

图3 用于3缸机的周转式停缸技术

1.3.2可变滚子摇臂

FEV & Mahle在2008年提出了液压控制可变滚子摇臂[5](见图4),其切换销的往复运动方向平行于摇臂运动轴线。2011年及2017年相关文献指出其响应速度与控制精度不高[3-4]。

图4 FEV/Mahle的可变滚子摇臂设计

更早的可变滚子摇臂可追溯到通用公司于1988年公布的专利(专利号CN87102938),特别的是,该专利所述摇臂由弹簧力和电磁力来控制切换销的作动。

2 不同工况下DSF技术的节油收益

2.1 车辆行驶工况

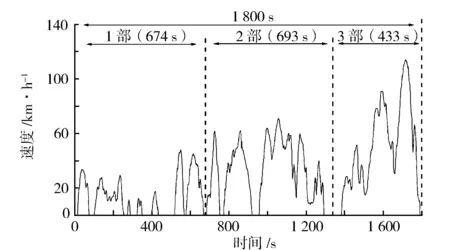

车辆行驶在负荷相对较低工况或高速巡航工况时,停缸技术的作动时机多,节油表现就更突出。频繁加减速的高动态情况下则作动时机少。标准《中国汽车行驶工况》已到公开征求意见阶段[1],其中包括乘用车循环工况CLTC_P。CLTC_P逐秒车速曲线见图5,分低速、中速、高速3个部分,特征指标值见表2。匀速、弱加速部分,及弱减速部分时段可归类为负荷相对较低状况,适合DSF作动。

图5 CLTC_P工况曲线

表2 CLTC_P工况主要指标

2.2 CLTC_P循环下的停缸收益

节油收益的首要决定因素是DSF适用工况在全部工况的占比。分析某车在CLTC_P循环下负荷相对较低状况的喷油累计值和占比,可以估计其应用DSF时的节油率。

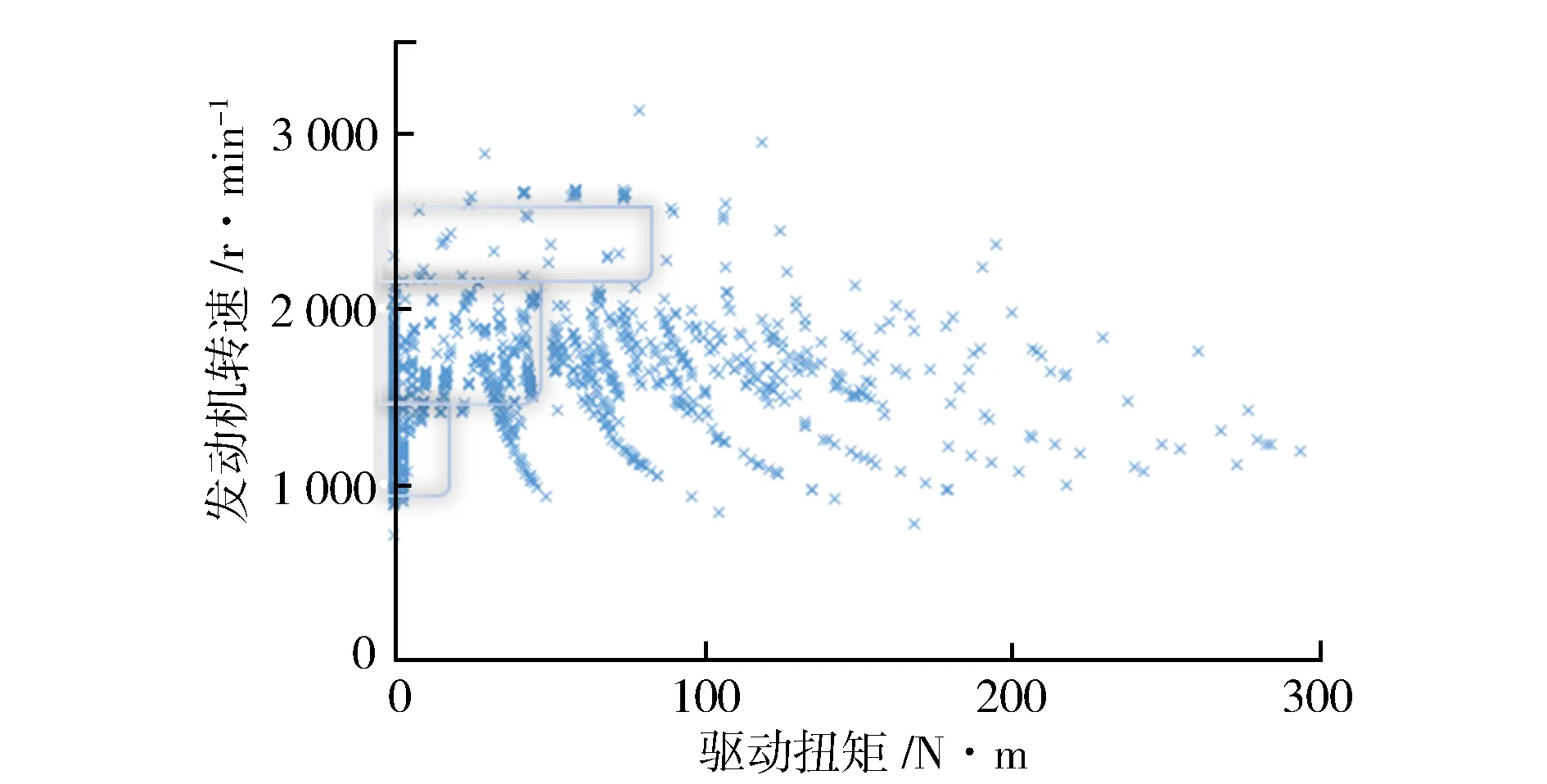

以某款德系1.4T无怠速起停功能轿车为例,在CLTC_P循环下的全程油耗由转鼓试验台综合尾气测量系统测得,车辆实时车速、瞬时喷油值、发动机转速取自车辆OBD接口。在CLTC_P循环下热车运行数据分布见图6。驱动扭矩由驱动功率和发动机转速计算得出,驱动功率由行驶阻力公式及加速阻力公式计算得出。数据点位于图中阴影框区域时,通常适合运行DSF,可以停1~4个气缸,相应的点火密度FD(Firing Density)分别为75%,50%,25%及0%。点火密度即未停缸气缸数与发动机总气缸数的比值。在高、中、低转速3类情况里,分别有不同的扭矩上限值。图6的数据点分布显示,在CLTC_P循环下有较多机会运行DSF。

图6 某1.4T轿车在CLTC_P循环下的数据分布

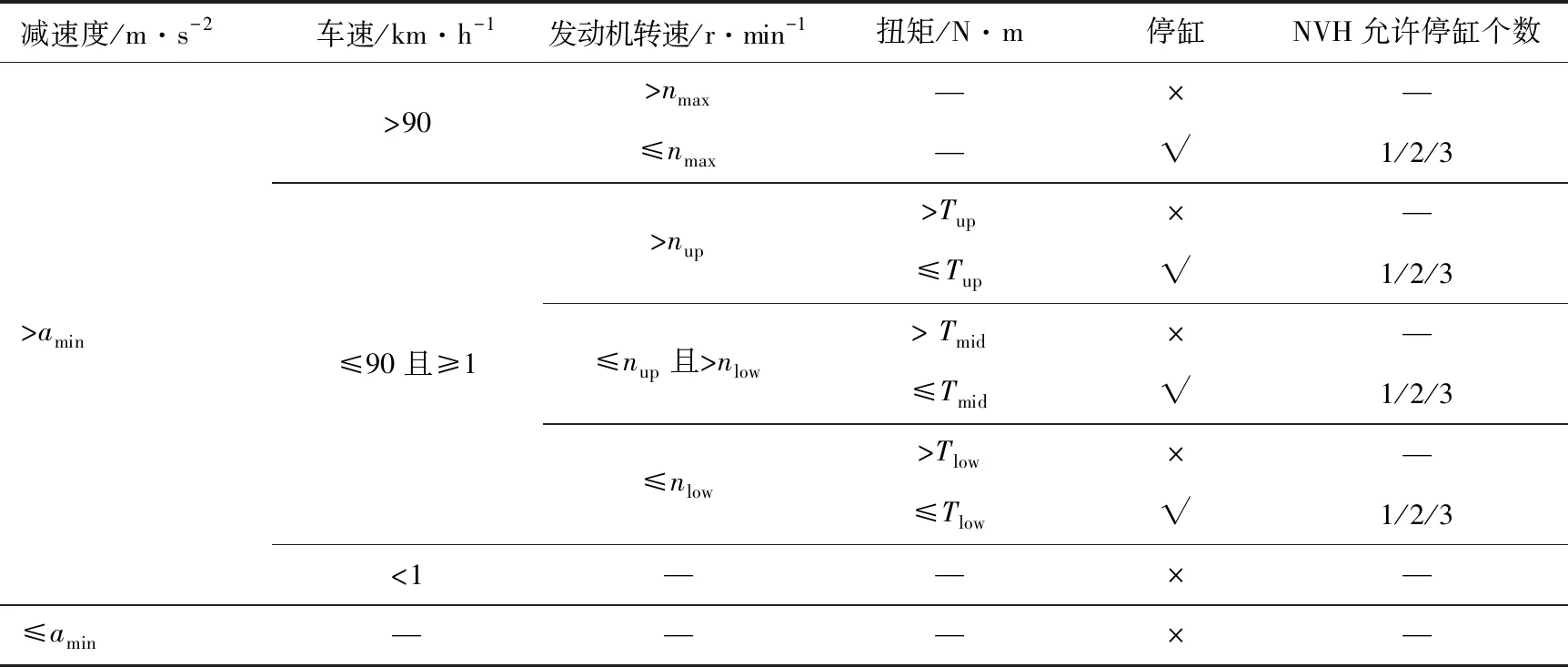

基于DSF逻辑,发动机高、中、低转速范围里扭矩上限值等边界条件见表3。运用表3来统计适用工况点,并排除怠速和急减速的工况,因为这两者分别可以用怠速起停和“支持急减速断油的技术”作为替代。表3中规定的作动范围相对保守,例如车速大于90 km/h时发动机转速上限为2 600 r/min;作为对照,EPA认为停缸技术在1 000~3 000 r/min[2]范围都适用。

表3 DSF技术的适用工况

表3中,该车赋值nmax=2 600 r/min,nup=2 100 r/min,nlow=1 500 r/min,amin=-0.278 m/s2,Tup=80 N·m,Tmid=45 N·m,Tlow=18 N·m;nmax为可适用DSF技术的最高转速;nup为在车速低于90 km/h时,“转速高”的转速下限值;nlow为在车速低于90 km/h时,“转速低”的转速上限值;amin为可适用DSF技术的加速度最小值;Tup为低于90 km/h时,“转速高”情况的DSF可行的扭矩上限值;Tmid为低于90 km/h时,“转速中”情况的DSF可行的扭矩上限值;Tlow为低于90 km/h时,“转速低”情况的DSF可行的扭矩上限值。

2.3 其他工况下的停缸收益

DSF技术的节油效果因循环工况而异。例如轻负荷工况以及高速巡航情况适合采取停缸,而美国US06循环等高动态工况则相对不利于其运行。在US06循环下,一辆配备DSF技术的美国款6.2 L大型SUV的节油率仅为FTP72循环下的50%。某4缸1.8T轿车换装DSF的仿真运算结果见图7,在5个典型循环工况下的节油效果排序由大到小为FTP75,JC08,NEDC,WLTP,Highway[11]。

图7 某1.8T轿车在各循环下的节油率评估

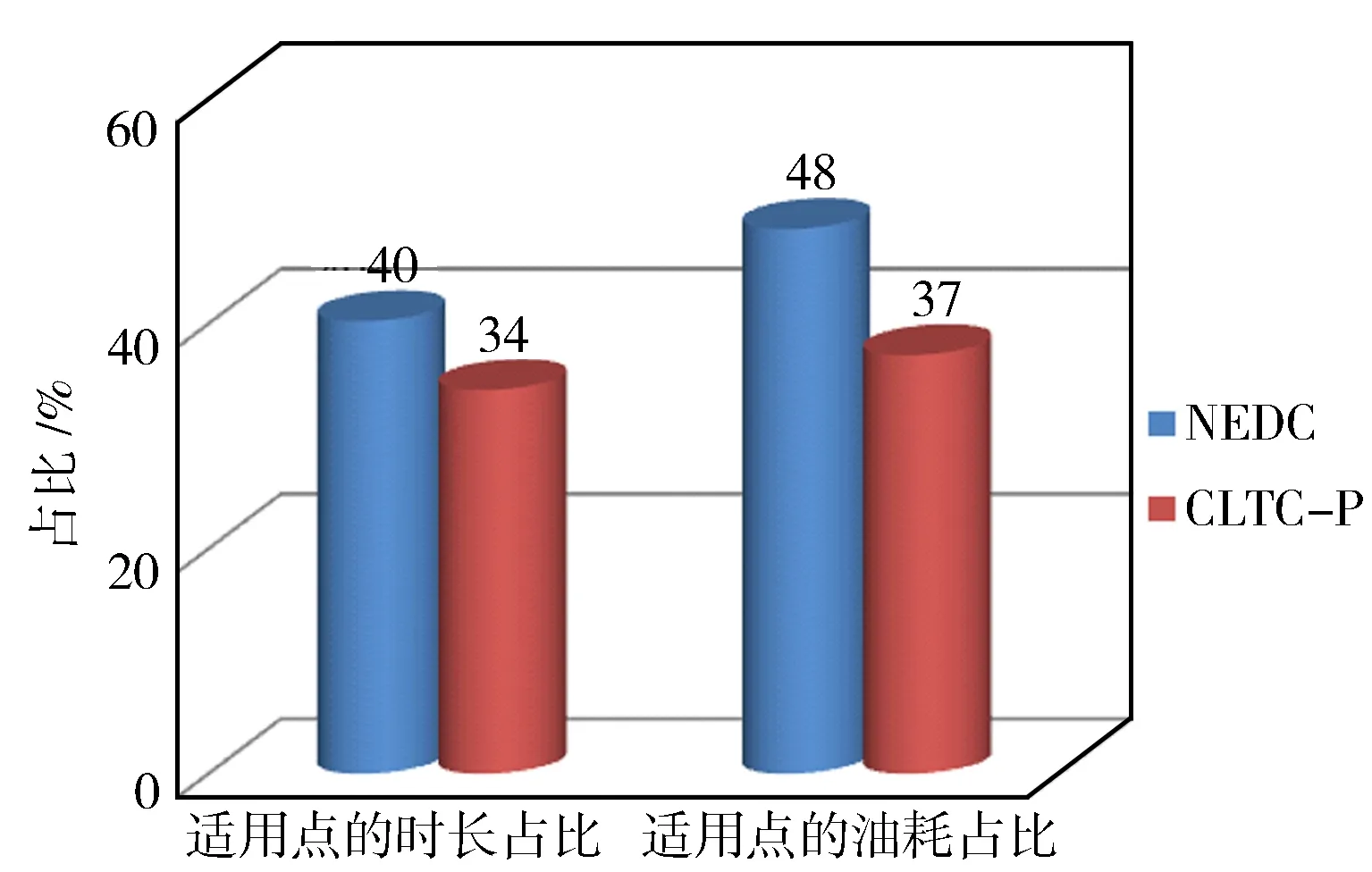

同一辆车在不同循环下实测获得的油耗数据也可以用来评估DSF在相应工况下的节油率。对车辆发动机转速、车速、瞬时油耗等参数作逐秒解析,再参考表3作统计。某款德系4缸1.6 L无怠速起停功能轿车在CLTC_P和NEDC循环下适合DSF技术作动的总时长和油耗见图8。DSF在NEDC循环下的节油率大于其在CLTC_P循环下的数值,这主要得益于NEDC循环高达37%的匀速权重,高于CLTC_P循环的22.1%。表3为DSF作动逻辑的概略近似,省略了挡位等边界条件,图8主要是反映了两种循环下适用机会的相对高低,对应于节油率的相对高低。

图8 某1.6L轿车DSF适用点的时长占比及油耗占比

3 与DSF配合使用的技术

缸数小于3缸的发动机不适合运用DSF技术。强混混合动力汽车驱动电机的作动时机在很大程度上与DSF理论适用范围重叠,也就替代了DSF。除了这两种应用场景,DSF可以与多种汽车节能技术相协同,达成综合节油功效。

3.1 48 V eDSF技术

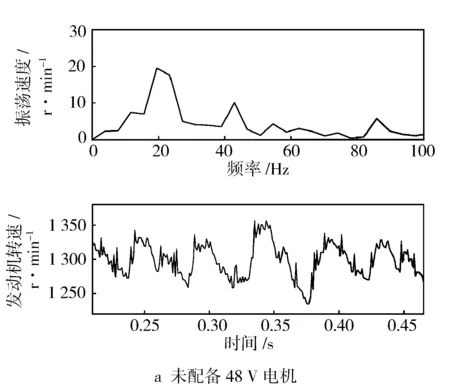

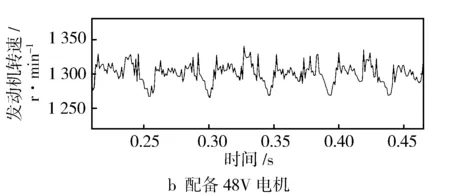

48 V电气架构核心部件——P0/P1方案下,48 V主电机能够短时实现电助力、电爬行等功能[12],并且可以配合DSF系统,进一步提升停缸节油率,该技术简称eDSF技术。美国某公司的eDSF系统匹配见图9[13]:图9a显示了未配备48 V电机时的劣化频率点;借助48 V主电机施加反向扭矩,抵消20 Hz点附近的峰,使振型改善为图9b所示情况。这时NVH表现已经过度达标,意味着可以停缸的转速-扭矩范围及停缸缸数强度获得了进一步扩展的空间。

图9 eDSF改善DSF技术的NVH性能

通过前述分析,加之减速停缸加大的制动动能回收、平滑扭矩提高的跳跃点火气缸载荷 ,仿真结果显示,eDSF技术可以使搭载48 V技术的车辆在NEDC循环及WLTP下的节油率进一步提高[14]。

3.2 智能控制aDSF技术

我国轻型乘用车代表性行驶工况[1]里怠速、减速、匀速合计权重76.7%,该数值在智能网联化车辆的道路应用里会更高。通过激光雷达等新型感知设备能够实时获知路况信息,尤其是车前道路是否空闲,前后车间距等。节油优先的行驶模式下,在达成司机行驶期望的同时,车速升降波动被控制逻辑驾驭得更缓和,这种应用方式即aDSF。aDSF给停缸技术提供更多的运行时机,使节油率得到提高。电动增压器与DSF的ON,OFF状态正交匹配出四种应用,智能控制下可以基于它们瞬时喷油特征来选择更省油的状态匹配项。

3.3 与DSF协同的内燃机技术

DSF技术可以与米勒循环发动机等新技术并行不悖。DSF使得更激进的米勒循环策略成为可行,拓宽其运行的转速和载荷区间,降低油耗。同样,原理上DSF也可以扩大分层燃烧或稀薄燃烧发动机的工作区间,进一步提升其节油效果。

4 结论和展望

动态跳跃点火使发动机的每一个气缸都可以执行停缸操作。在保障NVH的前提下,发动机可停缸范围更广泛,停缸缸数增加,节油能力优于传统停缸技术。

基于车辆实测解析评估,一款1.4T轿车改装DSF在中国工况CLTC_P下的节油效果可望近于其加装怠速起停的表现,例如7%±x%范围。DSF在不同工况下节油效果有别,NEDC循环下节油率高于CLTC_P循环。高排量车能从DSF得到更多节油收益。

后期可以采用装备了DSF部件的车辆作测试,获得更确切的节油率评价。

DSF可以与48 V技术、智能控制技术、米勒循环发动机及汽油压燃发动机技术相配合,达成综合节油,这些组合为汽车厂家满足下一阶段油耗限值提供了技术选项。