米糠毛油酶法脱酸的工艺优化

2019-04-29赵晨伟李明祺金青哲

赵晨伟,王 勇,李明祺,李 明,李 磊,金青哲

(1.江南大学 食品学院, 江苏 无锡 214122; 2.丰益(上海)生物技术研发中心有限公司,上海 200137;3.诺维信(中国)生物技术有限公司,北京 100085)

米糠油又称稻米油,受米糠生产企业运输存放条件的限制,现阶段国内米糠毛油酸价(KOH)普遍在20 mg/g左右,有的甚至高达40 mg/g以上[1]。

高酸价米糠毛油若采用传统碱炼脱酸,一般每个酸价的炼耗达1.2%,精炼率低,且能耗高,排放大。同时,米糠毛油中的有益物质谷维素在碱炼过程中大部分损失,生育三烯酚也会遭到破坏,从而降低米糠油的品质[2]。采用物理精炼脱酸,炼耗能降到0.55%~0.6%,但物理精炼对毛油预处理要求非常严格,常规脱胶处理难以完全脱除米糠毛油中的胶质,导致物理精炼油的口感与色泽较差,还可能产生聚合物和反式脂肪酸等风险因子[3]。

酶法脱酸是近年发展起来的新型油脂脱酸方法[4-13],是利用脂肪酶催化毛油中的游离脂肪酸与酰基受体发生酯化反应,将其转变为酯,达到脱酸目的,同时提高油脂得率[14]。相较于传统的化学碱炼脱酸和物理精炼脱酸方法,酶法脱酸具有油脂损耗低、成品油品质优、有益物质保留率高、能耗低、环境污染小等优点[4]。本文以米糠毛油为原料,采用固定化脂肪酶CALB进行酶法脱酸工艺优化研究,旨在寻求较优的米糠毛油精炼方法,达到多出油,出好油,提高稻米资源利用率和增值效益的目的。

1 材料与方法

1.1 实验材料

米糠毛油,秦皇岛金海食品工业有限公司提供,已经脱胶处理,酸价(KOH)20.52 mg/g(游离脂肪酸含量10.26%),甘一酯含量1.58%,甘二酯含量7.52%。固定化脂肪酶CALB,诺维信中国有限公司提供。甘油、无水乙醇、甘一酯、甘二酯等试剂均为分析纯。

高速剪切机,循环水式真空泵,HH-2数显电子恒温水浴锅,TG18G台式高速离心机,BT-9300H激光粒度分布仪。

1.2 实验方法

1.2.1 米糠毛油酶法脱酸

称取一定量米糠毛油于三口烧瓶中,用氢氧化钠溶液调pH至6附近,加入反应所需的不同酰基受体,添加量以酰基受体与游离脂肪酸摩尔比计,并剪切混合,之后加入一定量的固定化脂肪酶 CALB在一定温度下反应,反应过程通氮气,并维持体系真空度小于1 000 Pa,反应一定时间后,将反应物取出,10 000 r/min离心10 min后收集上层油相测定酸价,并计算酯化率。

酯化率=(AV0-AV1)/AV0×100%

式中:AV0、AV1分别为酯化前后油脂酸价。

1.2.2 酸价的测定

酸价测定按照GB 5009.229—2016 《食品安全国家标准 食品中酸价的测定》执行。

2 结果与讨论

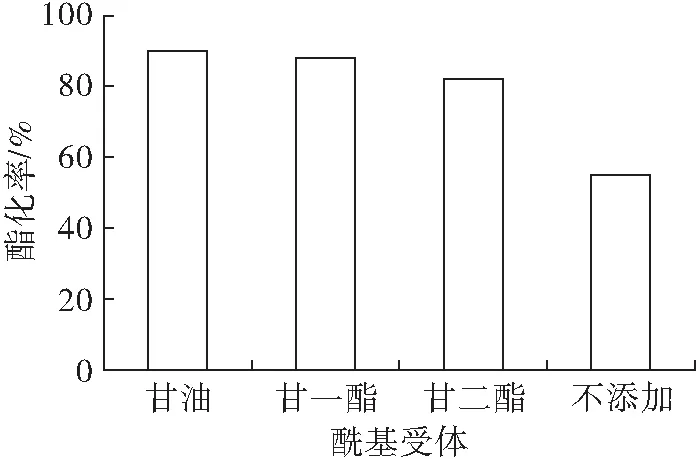

2.1 酰基受体对酯化率的影响

酰基受体是分子上有羟基并可与游离脂肪酸的羧基发生酯化反应的化合物[15]。酰基受体可以是内源的,也可以是外加的,米糠毛油中存在的内源的酰基受体有甘一酯、甘二酯、甾醇等。

在反应物中添加不同的酰基受体,酰基受体添加量与游离脂肪酸的摩尔比均为1∶3,之后进行剪切混合,剪切速度25 m/s,剪切时间20 min,之后加酶进行反应,反应时在反应装置底部通入氮气,同时抽真空,维持真空度小于1 000 Pa,反应温度60℃,加酶量50 g/kg,反应时间6 h,测定米糠毛油的酯化率,结果见图1。

由图1可知,这几种酰基受体由于所含羟基数目、空间结构、溶解度不同,酯化率差异较大,甘油的酯化率比甘二酯、甘一酯略高,这主要是由于甘油的空间位阻较小,米糠毛油中的游离脂肪酸易与甘油结合形成酯类[5]。

同时不加酰基受体的对照组的酯化率达到了55%,说明米糠毛油中存在的内源的酰基受体可以与游离脂肪酸发生反应,明显降低米糠毛油酸价。因此,对于酸价不高的米糠毛油,可以不外加酰基受体而利用内源酰基受体达到酯化脱酸目的。相对于不加酰基受体的对照组,添加酰基受体的酯化率有明显的提高。因此,在后续实验中用甘油作为酰基受体。

图1 酰基受体对酯化率的影响

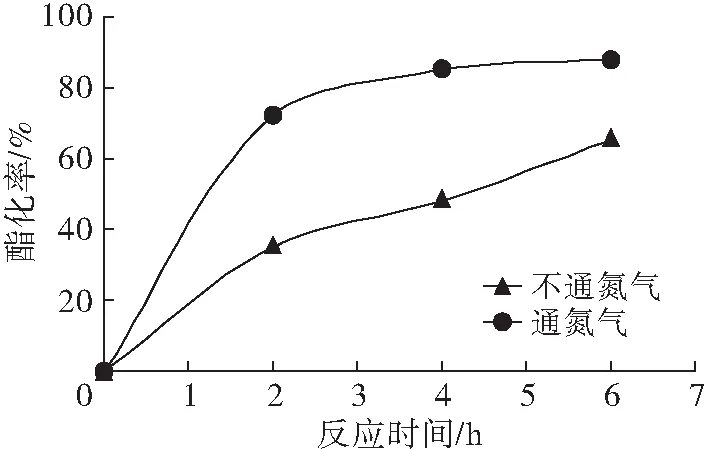

2.2 通氮气对酯化率的影响

酶法脱酸原理是酯化反应,反应生成物是甘油酯和水。该反应是可逆反应,为了打破酯化反应平衡,使反应往酯化方向继续进行,关键是将反应产生的水去除。为此在反应过程中由底部通入氮气,同时抽真空,维持真空度小于1 000 Pa,在甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,反应温度60℃,加酶量50 g/kg条件下,反应不同时间后测定酯化率,结果见图2。

图2 通氮气对酯化率的影响

由图2可知,抽真空同时通入氮气,可以明显提高酯化率,这是由于氮气一方面可以增强搅拌,促进两种底物的接触;另一方面氮气在被真空抽离的同时也降低了整个体系的蒸汽分配压,起到了蒸馏的作用,使得反应生成的水快速汽化分离,从而加速了酯化反应向右进行,提高酯化率。因此,实验选择抽真空同时通入氮气,维持真空度小于1 000 Pa。

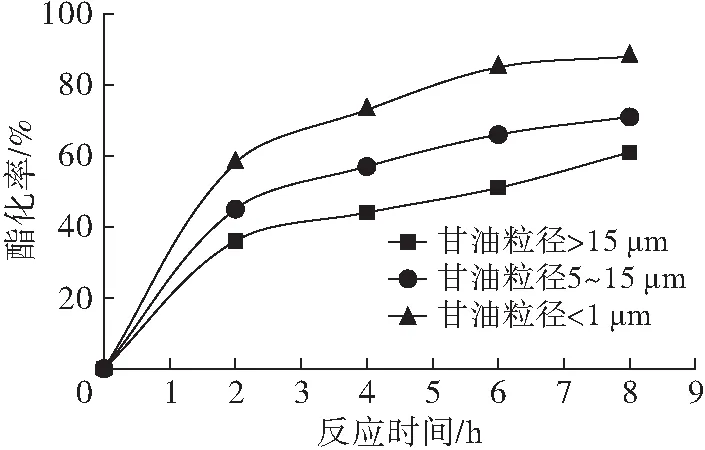

2.3 高速剪切对酯化率的影响

酯化反应时两种底物即甘油和油脂并不互溶,需将两种底物充分混合以增大正向反应速率。因此,需研究甘油分散粒径对反应的影响。取米糠毛油,加入所需甘油,进行剪切混合,控制剪切速度为25 m/s,剪切时间分别为3、5、20 min。取样品,静置24 h后,通过激光粒度分布仪检测甘油粒径,分别得到甘油的分散粒径为大于15 μm、5~15 μm、小于1 μm。分别对不同粒径的体系在甘油与游离脂肪酸摩尔比1∶3,反应温度60℃,加酶量50 g/kg,抽真空同时通入氮气,维持真空度小于1 000 Pa条件下反应不同时间后测定酯化率,结果见图3。

图3 高速剪切对酯化率的影响

由图3可知,甘油粒径相同时,酯化率随着反应时间的延长呈现上升趋势,而随着甘油粒径的减小,相同反应时间内酯化率显著提高。当甘油粒径小于1 μm时,反应6 h,酯化率达到88%。因此,后续实验均采用先将甘油高速剪切后再反应。剪切条件为剪切速度25 m/s,剪切时间20 min。

2.4 加酶量对酯化率的影响

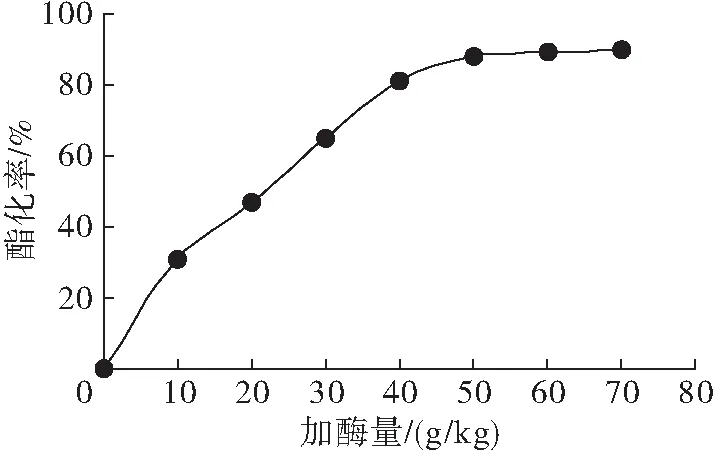

在甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,反应温度60℃,反应时间6 h,抽真空同时通入氮气,维持真空度小于1 000 Pa,添加不同量的脂肪酶,反应后测定酯化率,结果见图4。

图4 加酶量对酯化率的影响

由图4可知,酯化率随着加酶量的增加而增加,当加酶量达到50 g/kg以后,增大加酶量对酯化率的影响较小。原因是:在机械搅拌下,反应体系所形成的界面面积是一定的,只能容纳有限的酶与底物在此结合,当界面面积被酶和底物饱和后,再增大加酶量,对酯化效果的影响不大;其次,加酶量过多,可能会引起酶在反应界面聚集,从而降低反应体系的有效界面面积。因此,综合考虑酯化效率与成本,确定最适加酶量为50 g/kg。

2.5 反应时间对酯化率的影响

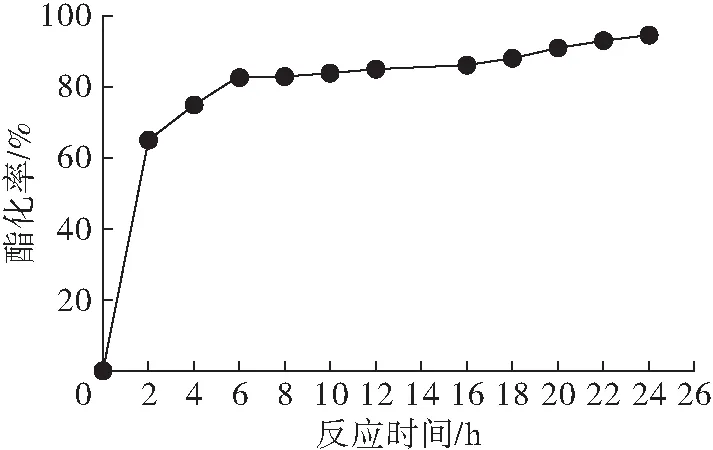

在甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,反应温度60℃,加酶量50 g/kg,抽真空同时通入氮气,维持真空度小于1 000 Pa的条件下,反应不同时间后测定酯化率,结果见图5。

图5 反应时间对酯化率的影响

为了能够达到合适的催化效果,延长反应时间是常用手段之一。但反应时间过长会影响酶的回收与再催化活性,影响生产效率。由图5可知,在反应初期,酯化率随反应时间延长而增加,当反应时间为6 h时,酯化率为82.56%。超过6 h后,酯化率没有明显上升。反应24 h时,酯化率为94.58%。相对于6 h的酯化率来说,反应时间延长18 h,酯化率仅升高12.02个百分点,长时间反应并未明显提高酯化率,所以反应时间为6 h最佳。

2.6 反应温度对酯化率的影响

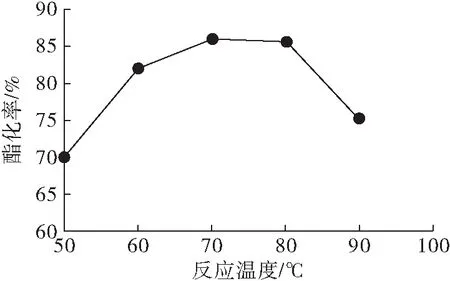

在甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,加酶量50 g/kg,抽真空同时通入氮气,维持真空度小于1 000 Pa,反应6 h,不同温度反应后测定酯化率,结果见图6。

图6 反应温度对酯化率的影响

由图6可知,酯化率随着反应温度升高呈先上升后降低的趋势,这是因为随着反应温度上升脂肪酶的活力上升,能够更有效地催化酯化反应,但随着反应温度进一步上升,脂肪酶发生热变性,活力下降,甚至失活,从而导致酯化率下降。当反应温度为70℃时,酶促效果达到最大水平。因此,将最适温度确定为70℃。

2.7 甘油中水分含量对酯化率的影响

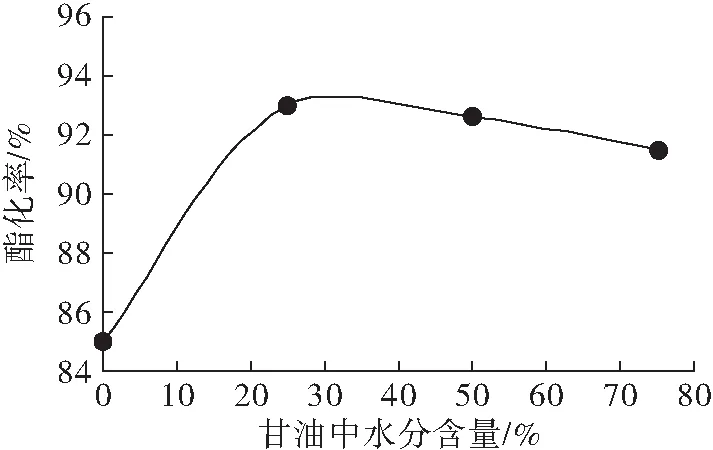

在甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,反应温度70℃,加酶量50 g/kg,反应时间6 h,抽真空同时通入氮气,维持真空度小于1 000 Pa,甘油总量不变条件下添加不同量的水,反应后测定酯化率,结果见图7。

图7 甘油中水分含量对酯化率的影响

甘油在分子结构方面含有3个羟基,具有很强吸水性。而作为反应底物的甘油在反应过程中一直与酶直接接触,纯甘油会将脂肪酶发挥活性所需的水夺走,造成脂肪酶活性降低。由图7可知,随着甘油中水分含量增加,酯化率先增高后下降,甘油中水分含量为25%时,酯化率最高。这说明在甘油中水分含量为25%时,正好满足脂肪酶所需活化水量,但随着甘油中水分含量继续增加,会使酯化反应逆向进行,导致酯化率下降。因此,最终选择甘油中水分含量为25%。

2.8 最佳工艺条件的验证实验

通过上述实验,确定最佳工艺条件为:甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,加酶量50 g/kg,反应温度70℃,反应时间6 h,甘油中水分含量25%,真空度小于1 000 Pa,通氮气。在最佳工艺条件下,米糠毛油酸价(KOH)从20.52 mg/g降至1.54 mg/g,酯化率可达92.5%。

3 结 论

研究了固定化脂肪酶 CALB对米糠毛油的酶法脱酸工艺条件。结果表明,最佳反应条件为:甘油与游离脂肪酸摩尔比1∶3,剪切速度25 m/s,剪切时间20 min,加酶量50 g/kg,反应温度70℃,反应时间6 h,甘油中水分含量25%,真空度小于1 000 Pa,通氮气。在最佳工艺条件下,米糠毛油的酯化率达到92.5%。