从贵州某金矿石中氰化浸出金试验研究

2019-04-17刘洪波刘安荣王振杰

李 勇,彭 伟,刘洪波,刘安荣,王振杰

(1.贵州省新材料研究开发基地,贵州贵阳 550002;2.贵州省冶金化工研究所,贵州贵阳 550002)

贵州黔西南某金矿床是一种产于碳酸盐岩建造中的微细浸染型金矿床,矿石中主要金属矿物为赤褐铁矿,脉石矿物以方解石、石英为主,金呈微细粒浸染于赤褐铁矿等氧化矿物中,属于难处理金矿石。目前,从该类矿石中提取金主要采用非氰化浸出[1-6]和氰化浸出[7-12]两种方法。非氰化浸出法存在非氰药剂价格昂贵、药剂消耗量大、金浸出率偏低、成本高、工业化推广应用难度大等问题;氰化浸出法金浸出率较高,成本低。针对贵州黔西南某微细粒浸染型金矿石进行的氰化浸出与非氰浸出的探索试验结果表明,氰化浸出比非氰化浸出效果好,生产成本低。试验选用氰化浸出法处理贵州黔西南某微细粒浸染型金矿石,以期为此类金矿石的综合开发提供可供选择的方法。

1 试验部分

1.1 矿石性质

试验用矿石取自贵州黔西南某金矿床。矿石中主要金属矿物为赤褐铁矿,金呈微细粒浸染于赤褐铁矿等氧化矿物中;脉石矿物以方解石、石英为主。矿石属于典型的微细粒浸染型金矿石,主要化学成分见表1。

表1 矿石主要化学成分 %

*.单位为g/t

由表1看出,主要有价金属元素金质量分数为3.78 g/t,杂质Fe2O3、SiO2质量分数较高,分别为9.67%、58.48%,另有少量As、C。

1.2 试验试剂与设备

试验试剂:硫代硫酸钠、次氯酸钠,均为分析纯;石灰、氰化钠,均为工业级。

试验设备:CGBM 160×60棒磨机,XJT-1.5 L搅拌槽,DL-5C盘式真空过滤机,DHG-101-2A数显恒温鼓风干燥箱等。

1.3 试验原理与方法

试验原理:在有CN-和O2同时存在条件下,金的氰化反应是电化学腐蚀过程[13-15],包括阳极金溶解生成氰亚金酸根配合离子,阴极氧分子被还原成氢氧根离子。反应式为

试验方法:称取矿样500 g,采用棒磨机磨至一定细度,然后置于搅拌槽中,加水调浆至一定液固体积质量比,加石灰调节矿浆pH在10~11之间,再加入浸出剂,在常温常压下搅拌并记时。浸出24 h后对矿浆进行过滤,得到浸出渣和浸出液,浸出渣经洗涤、烘干、制样缩分后取样分析金质量分数,计算金浸出率。

2 试验结果与讨论

2.1 磨矿细度对金浸出率的影响

试验条件:氰化钠用量4 kg/t,液固体积质量比4/1,石灰用量2 kg/t,浸出时间24 h。磨矿细度对金浸出率的影响试验结果如图1所示。

图1 磨矿细度对金浸出率的影响结果

由图1看出:金浸出率随矿石粒度减小,先升高后缓慢降低,磨矿细度为-74 μm占比70%时,金浸出率达最大;继续减小磨矿细度,金浸出率反而略有降低。推测可能的原因是随矿石粒度减小,过磨现象加重,矿浆中泥含量增加,导致金浸出率降低。从磨矿成本、浸出指标方面综合考虑,确定最佳磨矿细度以-74 μm占比70%为宜。

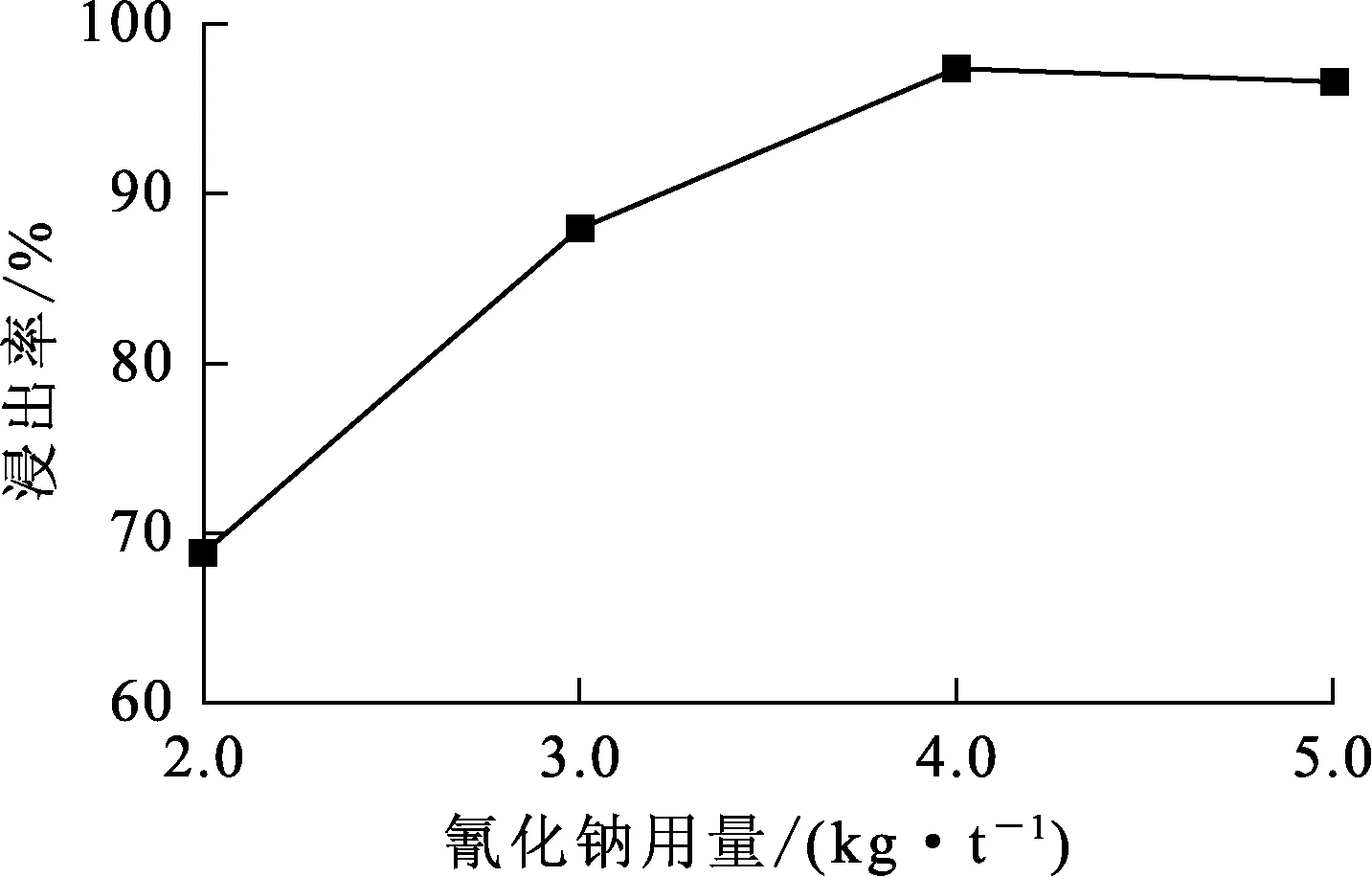

2.2 氰化钠用量对金浸出率的影响

试验条件:浸出时间24 h,磨矿细度-74 μm占比70%,石灰用量2 kg/t,液固体积质量比4/1。氰化钠用量对金浸出率的影响试验结果如图2所示。可以看出:氰化钠用量在2~4 kg/t时,金浸出率随氰化钠用量增大而提高;氰化钠用量为4 kg/t时,金浸出率达最大97.36%;再继续增加氰化钠用量,金浸出率反而略有降低。因此,从成本方面综合考虑,氰化钠用量以4 kg/t较为适宜。

图2 氰化钠用量对金浸出率的影响

2.3 石灰用量对金浸出率的影响

石灰性质稳定,可以阻止NaCN水解,也可阻止可溶性金属硫化物的浸出,防止氰化钠被酸类分解,常用作氰化浸出时氰化物的保护剂。石灰用量对金浸出有重要影响,石灰用量过多会生成CaCO3沉淀,用量不足则起不到保护效果[14]。

试验条件:浸出时间24 h,磨矿细度-74 μm占比70%,氰化钠用量4 kg/t,液固体积质量比4/1。石灰用量对金浸出率的影响试验结果见表2。

表2 石灰用量对金浸出率的影响

由表2看出,溶液pH随石灰用量增大而提高,当pH在11~12之间时,金浸出率变化较小。可见,石灰用量对pH调节范围较小,而在一定pH范围内,金浸出率变化不大。从经济角度综合考虑,确定石灰适宜用量为2 kg/t,此时矿浆pH为11.52,金浸出率达96%以上。

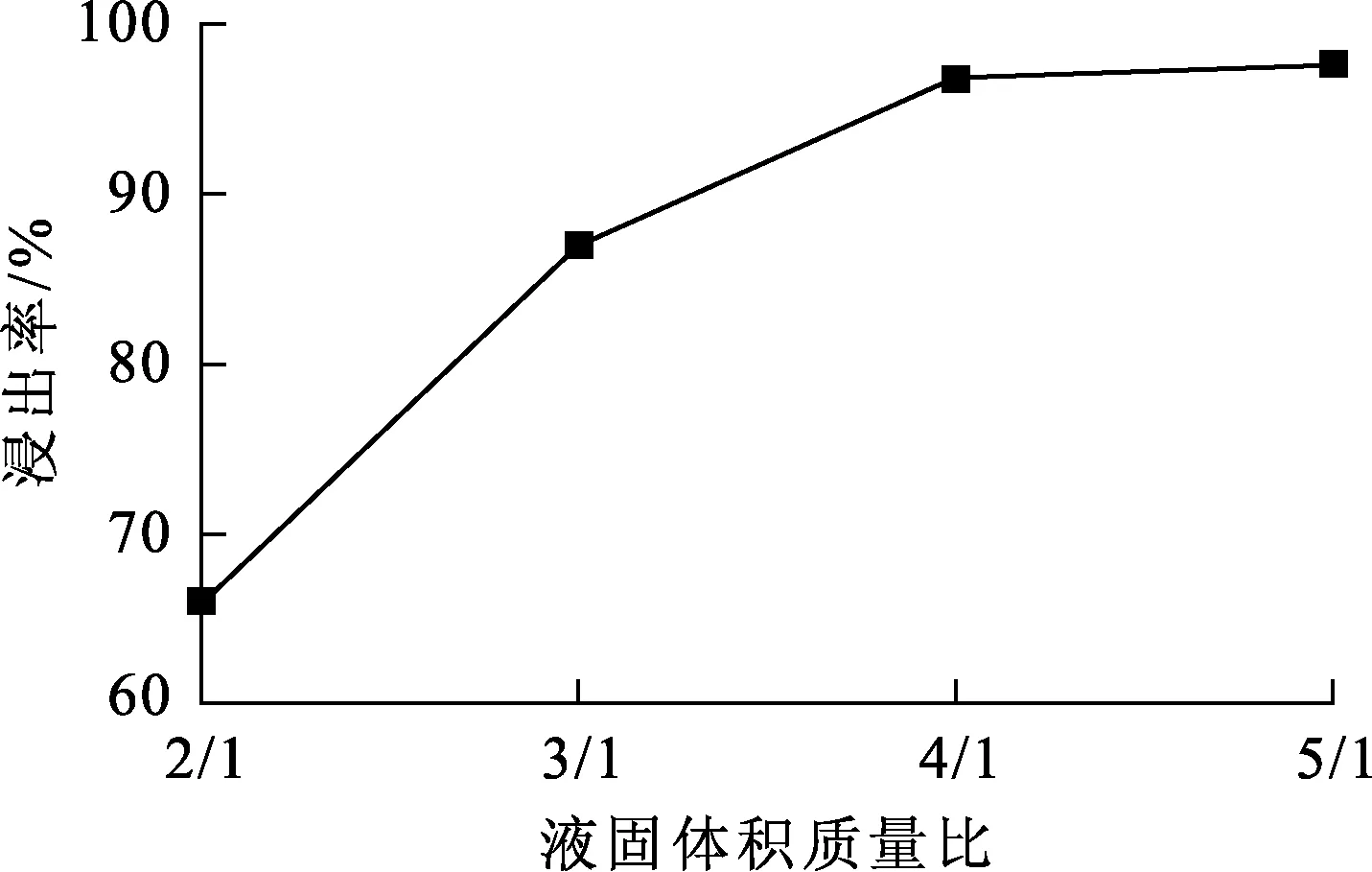

2.4 矿浆液固体积质量比对金浸出率的影响

试验条件:石灰用量2 kg/t,磨矿细度-74 μm占比70%,氰化钠用量4 kg/t,浸出时间24 h。矿浆液固体积质量比对金浸出率的影响试验结果如图3所示。可以看出:金浸出率随矿浆液固体积质量比增大而提高;液固体积质量比为4/1时,金浸出率达96.84%,之后趋于稳定。综合考虑,确定矿浆液固体积质量比以4/1为宜。

图3 液固体积质量比对金浸出率的影响

2.5 浸出时间对金浸出率的影响

试验条件:石灰用量2 kg/t,氰化钠用量4 kg/t,磨矿细度-74 μm占比70%,液固体积质量比4/1。浸出时间对金浸出率的影响试验结果如图4所示。

图4 浸出时间对金浸出率的影响

由图4看出:金浸出率随浸出时间延长而提高;浸出24 h时,金浸出率达最大;再继续浸出,金浸出率变化不大。因此,最佳浸出时间确定为24 h。

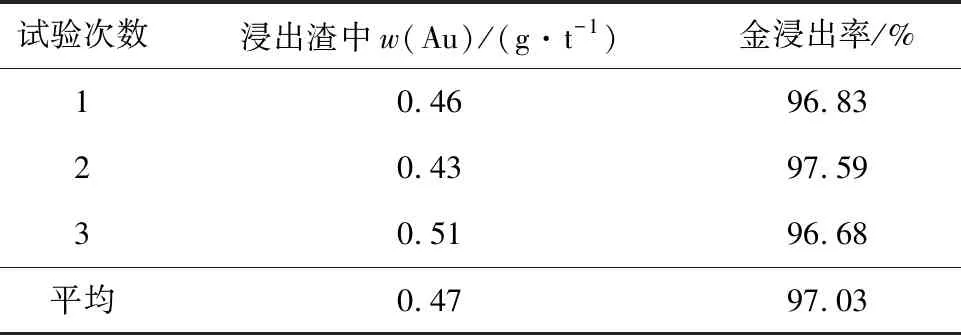

2.6 综合浸出试验

根据条件试验确定的最佳工艺条件(浸出时间24 h,石灰用量2 kg/t,磨矿细度-74 μm占比70%,氰化钠用量4 kg/t,液固体积质量比4/1),进行综合浸出试验,重复3次,试验结果见表3。

表3 综合浸出试验结果

由表3看出,3次重复试验均获得较好浸出指标,金浸出率稳定在96%以上。

3 结论

贵州黔西南某金矿石属于低品位微细粒浸染型金矿石,采用氰化浸出工艺处理该矿石,在浸出时间24 h、石灰用量2 kg/t、磨矿细度-74 μm占比70%、氰化钠用量4 kg/t、液固体积质量比4/1条件下,金浸出率达96%以上。该工艺操作简单,生产成本低。