用硫酸氢氟酸从铌钛铀矿石中协同浸出铀铌

2019-04-17刘会武贾秀敏师留印刘忠臣杨剑飞向秋林

刘会武,贾秀敏,黄 永,师留印,刘忠臣,杨剑飞,向秋林

(核工业北京化工冶金研究院,北京 101149)

国内某大型铀铌铅多金属矿床中,铀、铌主要以铌钛铀矿((Ca,U)2(Ti,Nb)2O6(OH,F))形式存在[1],常与难分解的独居石、黑云母等矿物共生,铀与铌、钽、钛等金属元素以类质同象形式存在,分解难度较大,因此,一直未得到开发利用。随着易采冶铀矿石资源的日趋减少,从难处理铀资源中回收铀的研究逐渐成为热点,但目前从铀铌钛矿资源中综合回收铀、铌等有价金属的研究仍然较少。国外曾研究某铌钛铀矿石在硫酸溶液中的浸出动力学和浸出机制,铀的浸出效果较好,但铌基本未被浸出,且浸出液酸度高、铁浓度高,不利于后续铀的分离与回收,还增加了后续废水处理成本[2-3]。国内曾针对铀烧绿石-铌钛铀矿型矿石研发了硫酸-氟硅酸钾协同浸出工艺,实现了铀、铌的同步浸出,但铌浸出率偏低[4];另外,可以采用硫酸化焙烧法从贫铌精矿中提取铀铌,但存在硫酸耗量大、产品纯度低、操作复杂等问题[5-7]。为解决铌钛铀矿石难于分解的技术难题,试验研究采用硫酸/氢氟酸协同浸出工艺提取铀铌,以期提高铀铌浸出率,实现此类资源的有效利用。

1 试验部分

1.1 试验原料与设备

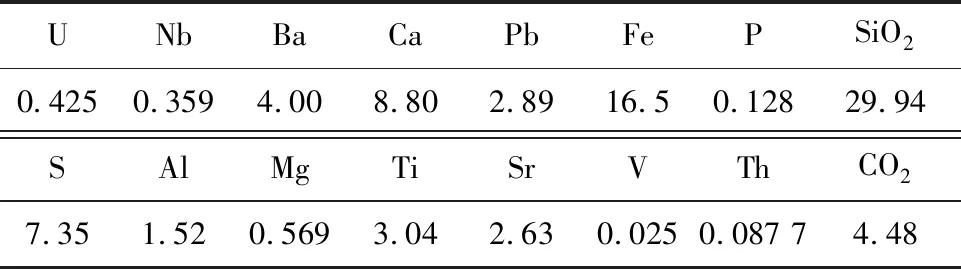

试验原料:某铀铌铅多金属矿石经重选—磁选—浮选得到的铀铌精矿,其主要化学组成见表1。铀铌精矿的主要矿物有铌钛铀矿、方解石、云母、石英、蚀变长石、黄铁矿、锆石、重晶石、金红石、磁铁矿,及少量榍石和独居石等。

表1 铀铌精矿的主要化学组成 %

由表1看出,铀铌精矿中:铀有一定回收价值;铌品位较常规钽铌精矿低(钽铌精矿指钽铌氧化物质量分数在45%以上,经过专门精选过的矿石粉[8]);碳酸盐和硫化物含量较高,可能造成浸出过程中试剂消耗量较大。

主要试剂:98%硫酸,40%氢氟酸,均为分析纯。

主要仪器与设备:六联智能控温磁力搅拌装置(自制),电子天平(PL2002),真空泵(2XZ-2C),鼓风干燥箱(DHG-9240A),制样机(XZM-100),500 mL氟塑料烧杯,量筒等。

1.2 试验原理

前期试验结果表明:用硫酸浸出,铌钛铀矿物结构较难被破坏,在硫酸用量60%、温度90 ℃条件下浸出6 h,铀浸出率仅为40%,铌浸出率为22%;用氢氟酸浸出,铀铌浸出效果较好,铌钛铀矿物可有效分解,铀、铌得到有效释放。但考虑到矿石中脉石矿物含量高,单独采用氢氟酸浸出成本高,且易造成浸出液杂质含量高,对后续操作产生不利影响,因此,试验采用硫酸作主要浸出剂、以氢氟酸作为助浸剂对铌钛铀矿进行浸出。

铌钛铀矿与氢氟酸的反应可以简单表示为

(1)

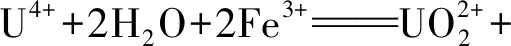

溶液中的四价铀在有Fe3+存在及加温(温度高于60 ℃)条件下被氧化为铀酰离子[9]:

(2)

1.3 试验方法

试验在500 mL聚四氟塑料杯中进行。每次称取矿石粉100 g,按一定液固体积质量比加入硫酸溶液,搅拌均匀后放置于智能控温磁力搅拌器中,反应5 min后加入一定量氢氟酸溶液,继续搅拌。浸出过程中,采用磁力搅拌,水浴加热。浸出完成后真空抽滤,固液分离,测定滤液、浸出渣中铀、铌含量,以渣计算铀、铌浸出率。计算公式为

(3)

式中:r为渣计金属浸出率,%;m0为浸出前矿石质量,g;w0为浸出前矿石中金属质量分数,%;m1浸出后矿石质量,g;w1为渣中金属质量分数,%。

2 试验结果与讨论

2.1 硫酸用量对铀、铌浸出率的影响

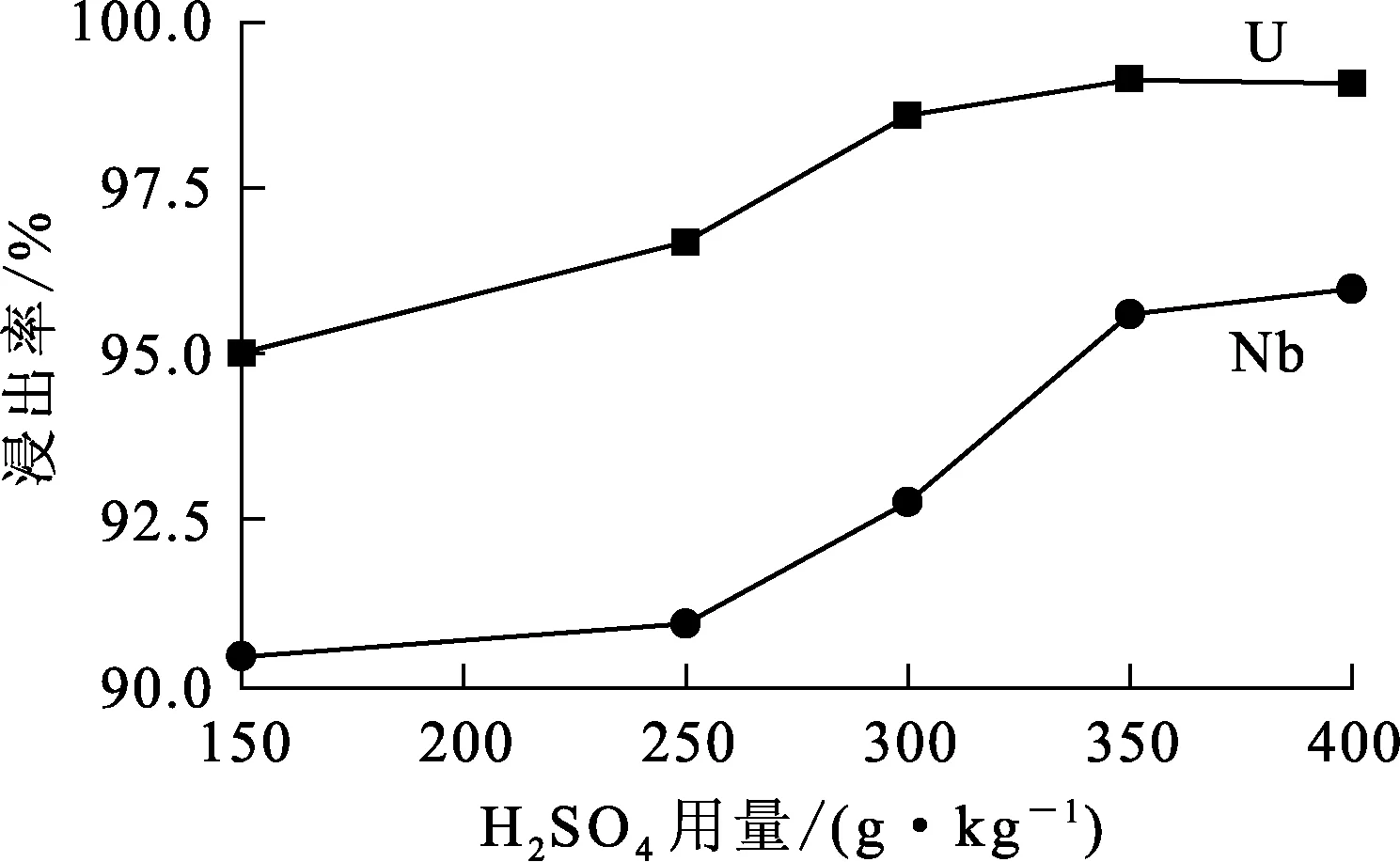

试验条件:矿石质量100 g,氢氟酸用量200 g/kg,液固体积质量比2 mL/g,温度90 ℃,搅拌速度320 r/min,浸出时间4 h。硫酸用量对铀、铌浸出率的影响试验结果如图1所示。

图1 硫酸用量对铀、铌浸出率的影响

由图1看出:随硫酸用量增大,铀铌浸出率提高;硫酸用量从150 g/kg增至400 g/kg,铀浸出率由95.04%提高至99.08%,而铌浸出率由90.48%提高至96%;当硫酸用量大于300 g/kg时,铀浸出率基本趋于稳定,而铌浸出率仍有提高趋势。随硫酸用量增大,目标金属浸出率虽有所升高,但也会有更多杂质同时浸出,溶液中剩余酸浓度提高,不利于后续金属回收。综合考虑,确定适宜的硫酸用量为150 g/kg。

2.2 氢氟酸用量对铀、铌浸出率的影响

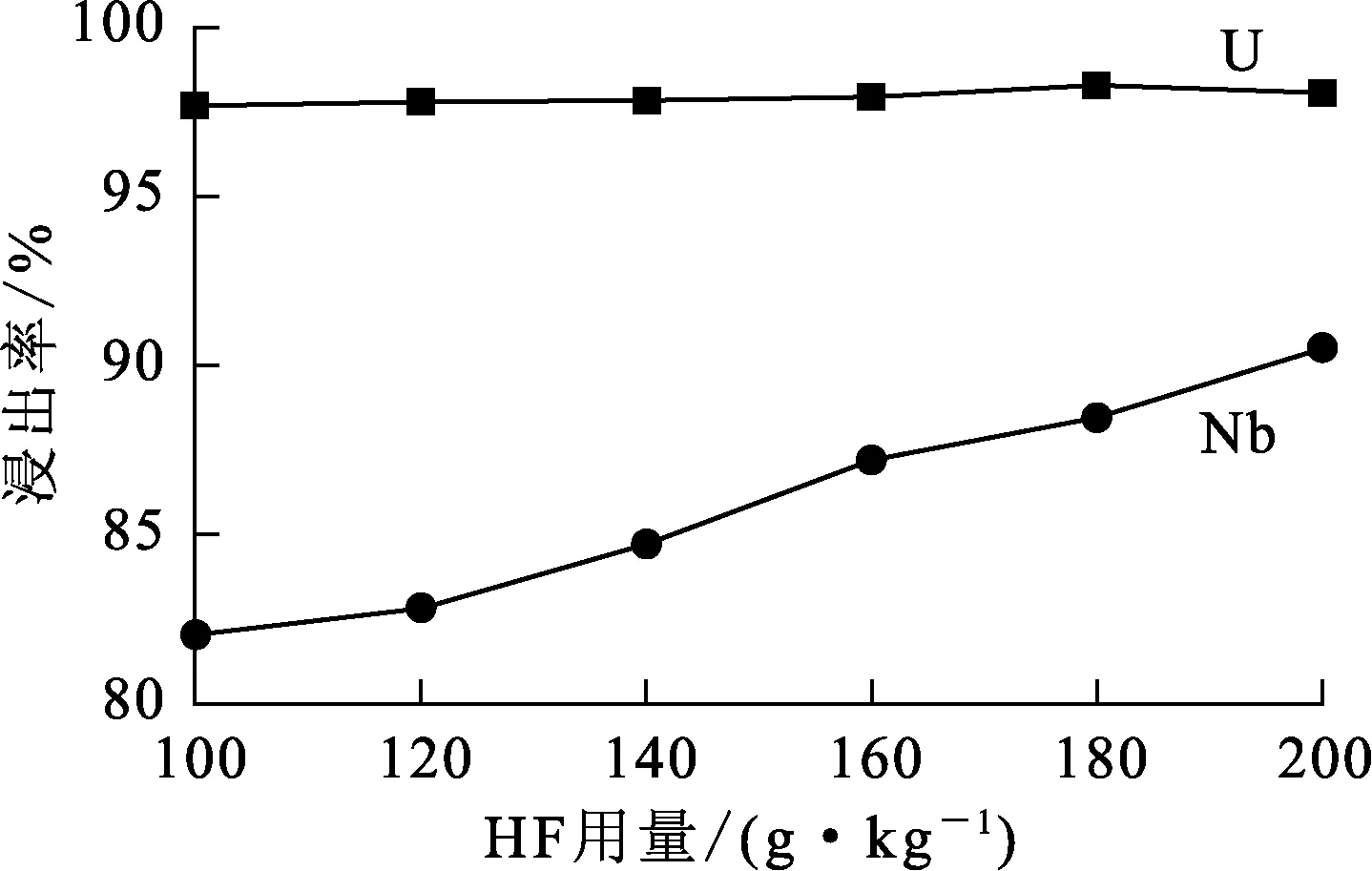

试验条件:矿石质量100 g,硫酸用量150 g/kg,液固体积质量比2 mL/g,浸出温度90 ℃,搅拌速度320 r/min,浸出时间4 h。氢氟酸用量对铀、铌浸出率的影响试验结果如图2所示。

图2 氢氟酸用量对铀、铌浸出率的影响

由图2看出:氢氟酸用量对铀的浸出影响较小,铀浸出率均在97%以上;随溶液中氢氟酸浓度升高,氢氟酸与铀形成UF4沉淀[10],对铀浸出率略有影响。氢氟酸用量对铌的浸出影响明显,随氢氟酸用量从100 g/kg增至200 g/kg,铌浸出率由82.03%提高至90.48%。氢氟酸主要与矿石中的铁、钛、硅等杂质反应,生成HFeF3、H2TiF6、H2SiF6,还有一部分氟离子取代硫酸根离子,反应生成溶度积更小的CaF2沉淀。综合考虑,确定氢氟酸用量以100 g/kg为宜。

2.3 浸出温度对铀、铌浸出率的影响

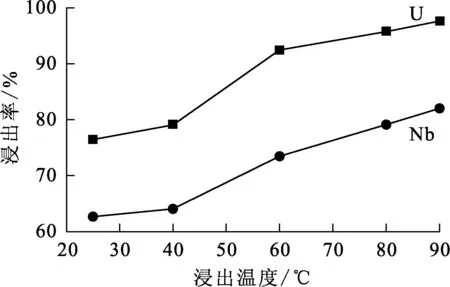

试验条件:矿石质量100 g,H2SO4用量150 g/kg,氢氟酸用量100 g/kg,浸出液固体积质量比2 mL/g,浸出时间4 h,搅拌速度320 r/min。浸出温度对铀、铌浸出率的影响试验结果如图3所示。

图3 浸出温度对铀、铌浸出率的影响

由图3看出:随浸出温度升高,铀、铌浸出率均显著提高;温度为40~60 ℃时,铀、铌浸出率增速最大,之后增速略放缓。随温度升高,浸出剂中氟离子、氢离子等反应活性增强,反应速度加快;同时,浸出剂中硫酸、氢氟酸及反应产物扩散速度加快,使浸出剂进入矿物晶格和产物扩散出来进入溶液都更容易且迅速,有利于浸出反应进行。综合考虑,浸出温度以控制在90 ℃为宜。

2.4 浸出时间对铀、铌浸出率的影响

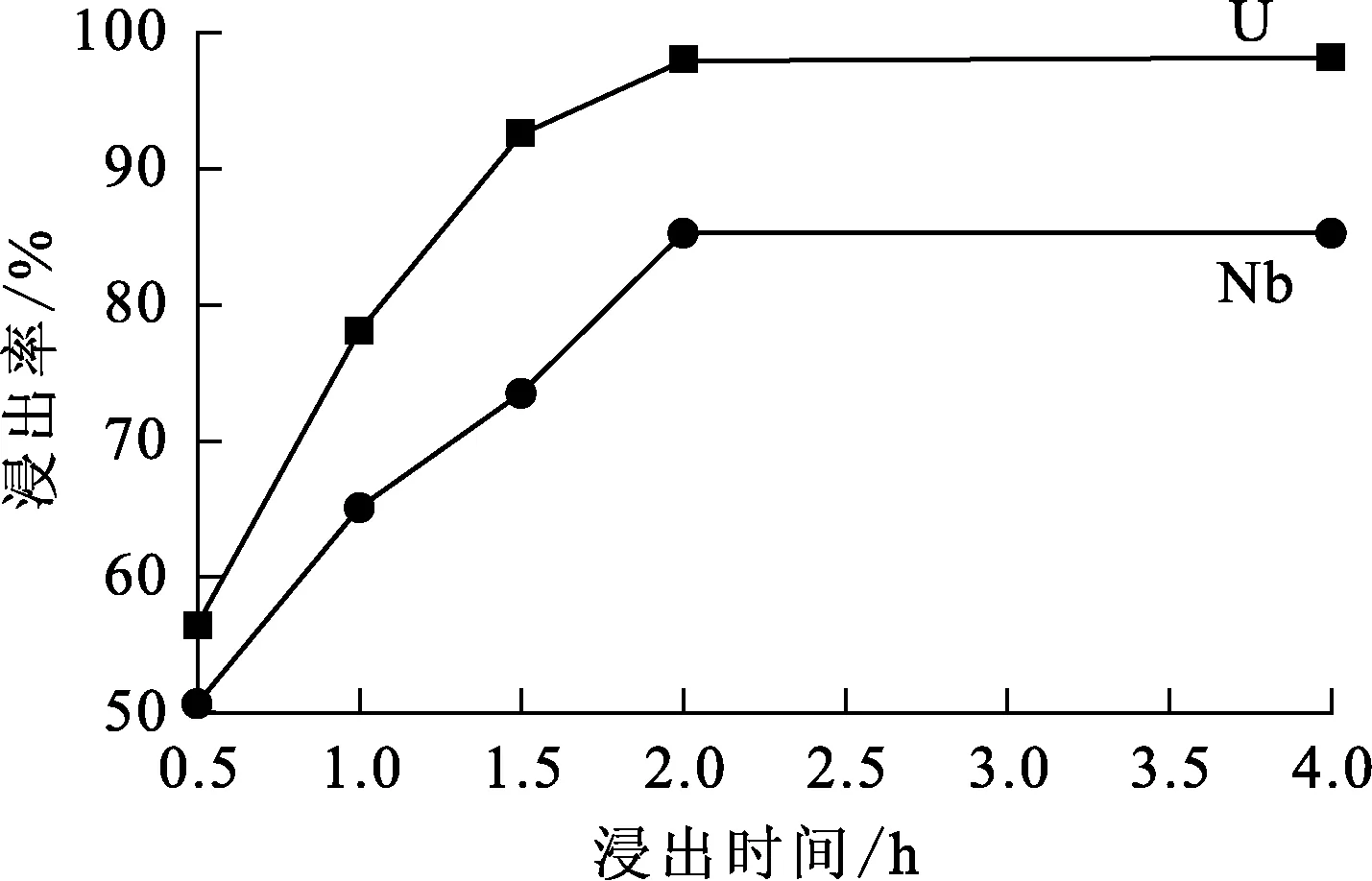

试验条件:矿石质量100 g,硫酸用量150 g/kg,氢氟酸用量100 g/kg,液固体积质量比2 mL/g,浸出温度90 ℃,搅拌速度320 r/min。浸出时间对铀、铌浸出率的影响试验结果如图4所示。

图4 浸出时间对铀、铌浸出率的影响

由图4看出:反应2 h时,矿石中铀、铌浸出反应基本达到平衡,铀、铌浸出率分别达97%、83%;再延长反应时间,铀、铌浸出率提高不明显。因此,确定浸出时间以2 h为宜。

2.5 液固体积质量比对铀、铌浸出率的影响

试验条件:矿石质量100 g,硫酸用量150 g/kg,氢氟酸用量100 g/kg,浸出温度90 ℃,浸出时间2 h,搅拌速度320 r/min。液固体积质量比对铀、铌浸出率的影响试验结果如图5所示。

图5 液固体积质量比对铀、铌浸出率的影响

由图5看出,液固体积质量比对铀、铌浸出影响较小。随液固体积质量比增大,矿浆黏度降低,外扩散速度逐步提高,目标矿物与浸出剂接触更加充分[11],铀铌浸出率略有提高;但液固体积质量比过高会降低后续工序生产效率:因此,确定适宜的液固体积质量比为1.2 mL/g。

3 结论

用硫酸溶液作主要浸出剂、氢氟酸作助浸剂从铌钛铀矿石中浸出铀、铌是可行的。在硫酸用量150 g/kg、氢氟酸用量100 g/kg、浸出液固体积质量比1.2 mL/g、浸出温度90 ℃、浸出时间2 h条件下,铀、铌浸出率分别为97%、85%,实现了铀、铌同步高效浸出。硫酸/氢氟酸协同浸出法对于解决低品位铌、铀多金属矿石中铀、铌的提取技术难题提供了一条新途径。