氰化钠片剂冷却系统分析

2022-08-09白罡祖兰州金利化工毛纺有限公司甘肃兰州730060

白罡祖(兰州金利化工毛纺有限公司,甘肃 兰州 730060)

1 氰化钠工艺概述

1.1 氰化钠液体流程简述

文章所述氰化钠生产工艺为丙烯腈副产品法。原料为来自丙烯腈车间的99.6%氰化氢和来自酸碱站的30%离子膜液碱。通过PLC控制系统自动跟踪氰化氢流量,调节离子膜碱量配比,在反应器中进行酸碱中和反应,生成氰化钠溶液,在负压条件下对氰化钠溶液进行蒸发浓缩,浓缩后将氰化钠溶液在常压下缓慢搅拌,在一定时间内,缓慢富集生成氰化钠晶粒,结晶浓度达到50%~70%时,再通过浆料泵输送转移至连续推进式离心机内进行分离,产出含水量约9%的氰化钠粉料,形成初步的固态氰化钠产品。

1.2 氰化钠干燥流程简述

干燥工序采用热空气干燥法。将含水量约9%的氰化钠粉料,通过自身重力垂直落入螺旋输送机锥形料斗,在螺旋输送机的推动下,均匀进入干燥器底部伞形反射屏。在高速旋转搅拌浆和旋涡气流的作用下,氰化钠粉料受到撞击、摩擦及剪切力的作用,被充分打散,与鼓风机送来的约280 ℃的热空气充分接触、受热后氰化钠粉料被瞬间干燥,干燥后的氰化钠粉料含水约1%。干燥后的氰化钠粉料和热风一起,在引风机的吸引下,经干燥器顶部出口,通过密闭管路进入两级旋风分离器。

分离器中氰化钠粉料在风的作用下产生旋转运动,将大颗粒粉料甩向一级旋风分离器内壁,通过内壁向下的气流将已分离的氰化钠粉料带到分离器出口。经过一级旋风分离器将大颗粒粉料进行沉降收集,氰化钠小颗粒再经过二级旋风分离扩张器进行二次沉降收集,两次沉降的氰化钠粉料,经关风器在密闭管中通过物料的重力跌落至成型机强制给料螺旋。经两级旋风分离器未能沉降的少量氰化钠粉料,由引风机送往洗涤塔水洗和碱洗塔脱氰处理后,进行达标排放[1]。

1.3 氰化钠成型、包装流程简述

进入成型机强制给料螺旋的氰化钠粉料温度约150 ℃,利用氰化钠的热塑性,在强制给料螺旋预压下,氰化钠粉料均匀地进入干法挤压造粒机对辊挤压,由加压油站对成型机一侧压辊进行加压至0.7 MPa,使氰化钠粉料产生塑性变形,氰化钠粉料被挤压成椭圆枕型状,完成氰化钠的制片,每片约14 g。再通过旋转式筛分机筛除粉料,筛除的粉料利用料斗立式提升机再次送往强制给料螺旋进行制片。筛除粉料的氰化钠片剂下落至包装秤进行称重计量,包装在钢桶或木箱中,完成生产流程。此时,钢桶和木箱内的氰化钠片剂温度约100 ℃[2]。

2 氰化钠片剂冷却系统

2.1 冷却系统技改前现状分析

目前国内生产氰化钠的企业分布在安徽安庆、河北、重庆,山西晋城等地,生产技术方面各企业都采取技术保密措施,氰化钠片剂冷却方面没有技术资料可以参考。据了解,有的企业采取锥形料仓抽风冷却的方式,此冷却方式虽然比自然降温冷却时间短,但是需要一次投入多个冷却仓和配套的抽风设施。这种冷却方式在冷却过程中,仓壁容易形成凝液,冷却效果十分不理想,并且环保设施投入大,不利于连续生产。因此,这种锥形料仓抽风冷却方式不适合公司生产装置人员配置和现场设备布置。

2.2 氰化钠片剂冷却分析

根据热量传递过程规律,热量由高温物体向低温物体转移形成稳定的热量,温差则是热量传递进行的必要条件,只有温差存在时,才能产生片剂内热量的快速传递。原氰化钠片剂静置自然冷却中,在包装钢桶或木箱内的氰化钠片剂上部分由于和空气直接接触冷却时间较快,中部和下部又要通过层层向上热传递来进行散热,冷却到室温所需的时间达到24 h甚至更长。为解决该问题,本文通过资料查找、借鉴相关产品冷却方式的方法,经实际测算和可行性分析,参考加工饲料干燥器的工作原理,结合氰化钠物料特性,确定改进氰化钠片剂冷却的技术方式。

2.3 氰化钠片剂冷却方式

改进自然冷却为强制风冷,即采用和室温一样的强制送风对氰化钠片剂进行冷却,将100 ℃左右的氰化钠片剂,经强制风冷却至40 ℃左右,以解决产品挤压成型后温度高、内衬袋热塑变形、操作人员易灼伤的问题。结合氰化钠装置生产工艺流程和现场设备布置情况,经技术小组讨论分析,在固体工艺流程旋转式筛分机和计量包装秤之间,增加一套冷却设备和旋风收集设施,实现连续生产。冷却设备包括主设备冷却器、鼓风机、一级旋风分离器、二级旋风分离器、引风机及物料和风密闭管道。在冷却过程中,冷却器将氰化钠片剂均匀布置在内部孔板上与强制送来的冷却风进行热交换;鼓风机用于给冷却器提供强制冷风;一、二级旋风分离器用于收集、沉降冷却风中的微小氰化钠颗粒物;引风机给一、二级旋风分离器提供输送引力,带出冷却器内的潮气和热量。

2.4 主设备冷却器概述

确定冷却器为圆柱形主体结构,顶部为锥形结构有利于粉尘、潮气和热量的收集排出。冷却器内设三层环状孔板组成主机体,两台同步振动电机交叉布置在主机体下部,主机体上部锥形一侧设有进料口,顶部中心的出风口,出料口和进风口分别位于主机体侧下方,主机体用弹簧支撑于机架上。安装在主机体下方的两台振动电机同步反向旋转,使主机体产生垂直振动与扭振,从而使进入冷却器的氰化钠片剂,沿水平环状孔板自上而下连续跳跃向前运动,与鼓风机送来的由下至上层层穿过孔板的冷风充分接触进行换热,带出氰化钠片剂热量,使氰化钠片剂由100 ℃左右冷却至40 ℃左右。

2.5 氰化钠片剂冷却原理

氰化钠片剂冷却器在振动的作用下,均匀进行自上而下跳跃运动,同时,鼓风机送来的冷却风自下而上穿过氰化钠片剂物料层由锥形口排出,冷却风和氰化钠片剂充分接触进行热量传递,实现对氰化钠片剂的降温。降温后氰化钠片剂温度约40 ℃,通过密闭管路跌落至计量包装秤进行计量包装。热交换后的含氰化钠粉料气体,在引风机的作用下,进入两级旋风分离器进行粉料分离、沉降,由螺旋输送机送往成型机强制给料螺旋,与来自干燥器约150 ℃热氰化钠粉料充分混合后继续制片。由引风机从一、二级旋风分离器吸出的含有微量氰化钠颗粒物的气体,送往粉尘洗涤塔进行水洗,再进入碱洗塔进行脱氰处理。

2.6 冷却系统尾气处理

氰化钠片剂冷却系统含粉尘尾气处理。由引风机送来的携带微量氰化钠粉尘的气体,在现有设备粉尘洗涤塔中经过塔内填料均匀布置,喷淋液将尾气中的少量氰化钠粉尘进行洗涤去除,含氰化氢的尾气再经过碱洗塔二次洗涤进行脱氰处理,达到国家排放标准后,通过排气筒进行有组织的排放。

3 片剂冷却系统投入前后对比分析

3.1 冷却系统投入前后温度对比

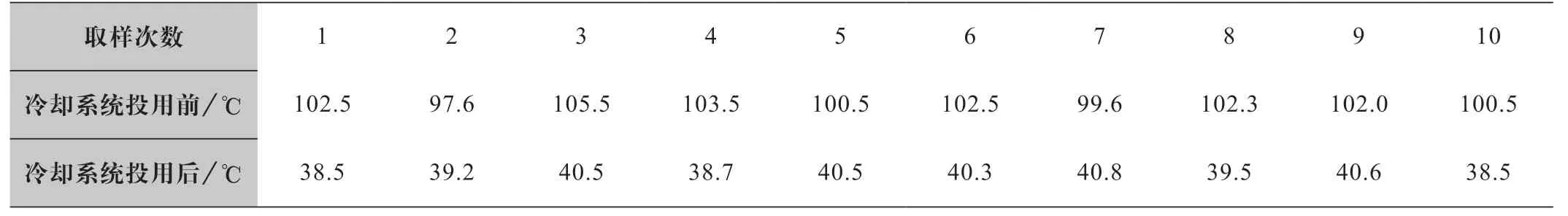

对冷却系统投用前后,包装钢桶或木箱内的氰化钠片剂进行随机抽取测温统计。

如表1所示,冷却系统投入使用后,包装钢桶或木箱内的氰化钠片剂温度比投用前降低了约60 ℃。从包装内衬袋环节来看,没有出现包装钢桶或木箱内衬袋热塑损坏的现象,更大程度地提高防止氰化钠溢出的第一道安全防线的标准。冷却系统投用后,岗位人员操作便利,极大降低了人员灼伤的风险,减少氰化钠片剂的吸潮结块,提高产品外观质量的同时满足了客户的使用需求。

表1 冷却系统投用前后氰化钠片剂温度对比数据

3.2 冷却系统投用前后成品质量对比

对冷却系统投用前后,包装钢桶内氰化钠片剂粉料进行随机抽取,筛分后对氰化钠粉料进行称重统计。

如表2所示的对比,冷却系统投入使用后,每50 kg氰化钠片剂成品含粉量由原来1.5 kg左右,下降至0.8 kg左右。出现该现象的原因是:一方面氰化钠片剂在冷却过程中,冷却风带走了部分氰化钠片剂中的粉料;另一方面氰化钠在热塑制片没有冷却设施时,片剂的强度较弱,在输送过程中容易相互碰撞,产生碎片和粉料。氰化钠片剂经过冷却后,产品片剂强度增加,产生的碎片和粉料相对减少。

表2 冷却系统投用前后成品粉料对比数据

氰化钠片剂冷却系统在降温的同时,也起到了降低成品含粉量的作用。综合这两项作用,冷却系统提高了氰化钠片剂成品质量。

4 冷却系统调节方式分析

投入25 万余元技改的氰化钠片剂冷却系统的振动式水平圆冷却器调节方式如下。

(1)冷却器振幅的调节。可以调节主机体下方的两台振动电机的振幅大小,改变垂直振动与扭振力,使进入冷却器孔板上的氰化钠片剂在振幅的作用下,改变片剂的位置、跳跃速度,以此来调节冷风和氰化钠片剂的接触时间,来实现对冷却器出口氰化钠片剂温度的控制。

(2)冷却器风量的调节。可以调节鼓风机和引风机的转速,以此来改变冷却器内冷却风量的大小。在冷却器振幅一定的情况下,通过调整鼓风机和引风机的转速,适当加大冷却风量,冷却器内的氰化钠片剂热量能够快速逸出,加快氰化钠片剂的冷却速率。

5 冷却系统操作注意事项

(1)在操作过程中可通过变频器的调节,来控制引风机和鼓风机的转速,达到工艺要求的冷却风量,使其在冷却器内部形成微负压的状态。

(2)在冷却过程中,氰化钠粉料易粘附在冷却器内孔板上,容易造成孔板气孔堵塞,影响冷却效果。为避免影响冷却效果,需在每班生产结束后,将片剂冷却系统的引风机、鼓风机和冷却器空负荷运行10~15 min,通过振动清理孔板上的粘附物料。根据生产负荷,在连续生产运行30 天后,将冷却器内三层孔板用清水进行一次清洗,以达到理想冷却效果。

(3)粉尘洗涤塔洗涤尾气过程中,当洗涤塔中洗涤水的氰化钠含量达到1%时,将洗涤液体排放至装置事故槽。如洗涤水中氰化钠含量超过1%,会直接影响洗涤塔尾气中氰化钠粉尘的洗涤效果。

6 结语

本文所述氰化钠片剂冷却系统,首先参考了畜牧行业饲料干燥机的工作原理,其次参考了旋风分离的除尘、降尘原理。将干燥器的干燥热风变为冷却风用于氰化钠片剂进行冷却,选用分离器用于沉降冷却风中携带的氰化钠粉尘,实现氰化钠片剂的冷却。新上氰化钠片剂冷却系统运行后,经跟踪统计未出现内衬袋热塑损坏,经客户反馈产品结块的现象大大减少。从包装工序来看,减少了氰化钠长时间暴露于环境的情况,有利于员工身体健康和安全管理。同时,冷却系统提高了氰化钠产品的外观质量,达到了预期的目的。