SiC中间层对金刚石涂层硬质合金刀具膜基界面结合性能的影响

2019-04-17杨俊茹任保飞李淑磊汤美红张悦刊

杨俊茹,任保飞,李淑磊,汤美红,张悦刊

(山东科技大学机械电子工程学院,青岛 266590)

1 引 言

利用化学气相沉积技术在WC-Co硬质合金刀具表面沉积金刚石涂层,能显著提高刀具切削性能并延长刀具的使用寿命,是切削难加工材料最为理想的刀具之一[1]。然而,硬质合金中的Co粘结相会促进金刚石涂层在硬质合金表面上形成石墨相,降低界面结合性能[2]。Mehlmann等[3]通过拉曼光谱和透射电子显微镜研究发现:在800~1000 ℃基体温度下,在YG6硬质合金上直接沉积金刚石涂层,硬质合金中的钴向金刚石涂层表面移动并逐渐包含在金刚石涂层中,钴与生长的金刚石相互作用获得球形碳饱和的钴颗粒,继续沉积,金刚石晶体可以在钴颗粒上生长,而碳饱和的钴颗粒在室温下冷却时可释放出石墨,在金刚石和硬质合金之间存在石墨层。目前通常采用添加中间层来提高金刚石涂层硬质合金刀具膜基界面结合性能。SiC具有高的硬度,很好的耐磨性,热膨胀系数介于硬质合金与金刚石之间,能有效的阻挡硬质合金中Co粘结相在高温下向金刚石涂层表面扩散[4]。因此,SiC常被应用于刀具涂层的中间层中。Gil等[5-9]利用实验方法研究了SiC中间层对金刚石涂层硬质合金刀具膜基界面结合性能的影响,添加SiC中间层后,生成了硅钴相,阻止了钴的扩散,金刚石涂层在SiC中间层上生长,无石墨相生成。目前主要集中于实验研究,基于第一性原理方法的研究尚缺,而基于密度泛函理论的第一性原理方法则能从微纳观尺度上揭示界面处原子之间的作用机理。因此,构建了WC-Co/Graphite/Diamond、WC-Co/SiCC-Si/Diamond和WC-Co/SiCSi-C/Diamond界面模型,计算其界面粘附功和断裂韧性,分析界面电子结构和态密度,研究SiC中间层对金刚石涂层硬质合金刀具膜基界面结合性能的影响,对探索界面特性以及其它中间层的研究具有指导意义。

2 界面模型的构建

对WC、Graphite、SiC、Diamond晶胞进行几何优化,确定晶面以及原子层数,构建理想的界面模型。

2.1 晶胞优化

基于第一性原理方法,运用Material Studio软件中的CASTEP模块,采用GGA-PBE泛函形式确定交换和相关势,自洽求解Kohn-Sham方程。倒易空间中平面波计算的最大截断能为400 eV,价电子和离子实之间的相互作用采用超软赝势描述,k点网格数为MS软件默认的Fine精度。选用BFGS算法获得稳定的晶格构型,总能计算运用自洽迭代方法(SCF),自洽收敛条件设为:体系总能量收敛标准为1.0×10-5eV/atom,原子间的相互作用力的收敛标准为0.3 eV/nm,晶体内应力的收敛标准为0.05 GPa,原子最大位移收敛标准为1.0×10-4nm,结构优化完成的标志是上述4个参数均达到收敛标准。

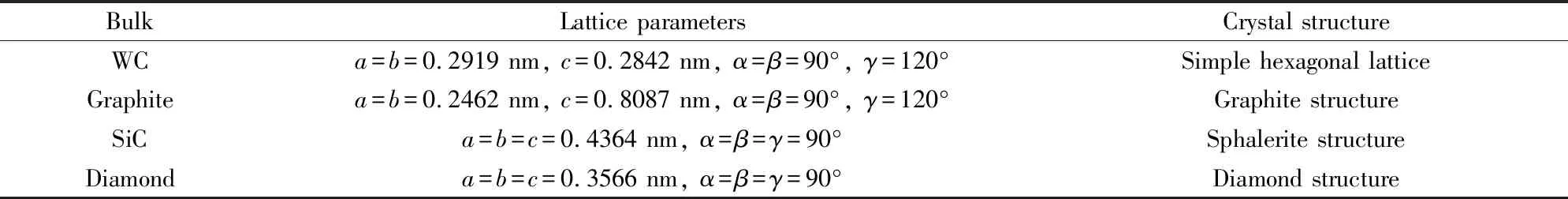

在以上设置的计算参数下,对WC、Graphite、SiC、Diamond晶胞进行几何优化。表1为几何优化后的WC、Graphite、SiC、Diamond晶格参数,优化后的晶格常数与实验值[10-13]能够很好吻合,表明所选取的计算参数合理。

表1 WC、Graphite、SiC、Diamond晶格参数Table 1 Lattice parameters of WC, Graphite, SiC and Diamond

2.2 确定晶面

能量越低,结构越稳定,所以不同晶体相结合形成界面时,通常选取表面能较低的面作为结合面。与高指数晶面相比,低指数晶面的面间距较大,表面能量低,因此,对WC低指数晶面的表面能进行了计算。表面能计算公式[14]:

(1)

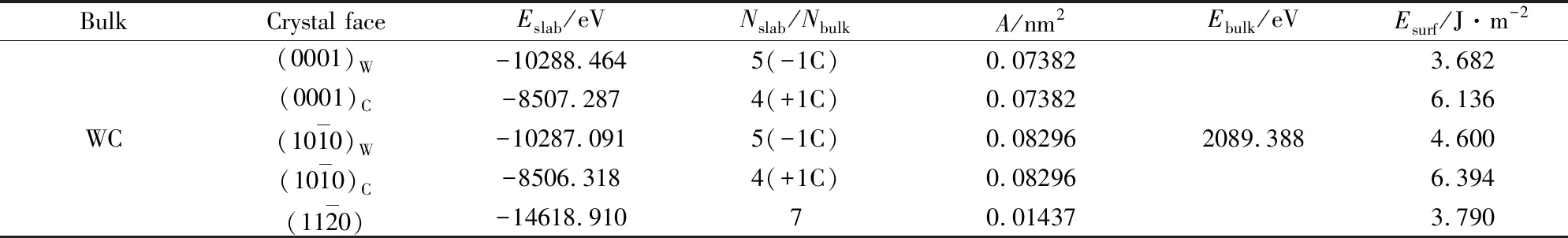

式中:Esurf为晶体特定晶面上的表面能(J/m2);Eslab为添加真空层的表面体系的总能(eV),Ebulk为晶胞体系的总能(eV),分别通过单点能计算得到;Nslab和Nbulk分别为两种体系包含的原子数;A为各晶面的表面面积(nm2)。表2为WC晶面的表面能。

表2 WC晶面的表面能Table 2 Surface energy of WC crystal plane

注:(0001)W表示(0001)晶面终端原子为W。

从表2可以看出WC(0001)W晶面的表面能最低,结构最稳定,与Donald等[15]发现WC(0001)表面以及最佳界面几何结构都是W原子终端的结果一致。李健等[16]发现SiC晶粒的形核和生长都优先发生于<111>位向,即SiC的表面更有可能是(111)晶面。刘敬[17]通过实验发现在硬质合金上SiC薄膜呈(111)面择优生长最明显。Kim[18]发现<111>晶向是金刚石的择优生长方向。刘洪武[19]也证明了金刚石薄膜以<111>晶向生长为主。按晶体生长理论,石墨的正常生长方式沿基面即(001)面择优生长,形成片状组织。因此,选择WC(0001)W、Graphite(001)、SiC(111)、Diamond(111)晶面作为构建界面模型的晶面。

2.3 确定原子层数

表面层包含的原子数越多,即表面层数越多,该表面展示的体相相似性越好。在构建界面模型时,既要考虑到计算机的计算能力,又要保证体相的特征,所以需要对模型的原子层数进行收敛测试,确定最为合适的几何模型。原子层数收敛测试结果如表3所示。

表3 原子层数收敛测试Table 3 Atomic layer convergence tests

由表3可知,SiC(111)晶面原子层数为6层时、Diamond(111)晶面原子层数为6层时,表面能开始收敛;Graphite(001)晶面原子层数为1~5层时,其表面能极小,说明石墨结构极为稳定(热稳定性和化学稳定性)。因此选择3层Graphite(001)、6层SiC(111)、6层Diamond(111)晶面构建理想界面模型。由于基体为YG6硬质合金,根据Co的质量分数计算得出WC与Co原子个数比为4.7∶ 1,因此选择9层WC(0001)W表面构建理想界面模型。

2.4 构建界面模型

在金刚石沉积过程中,硬质合金中的黏结相Co会扩散至硬质合金与金刚石膜的界面,形成游离状的Co元素[20]。Mikael等[21]计算了Co偏析到自由WC表面的偏析能,结果表明Co的存在可以通过取代WC(0001)表面的碳原子来改变WC表面结构。因此,在建立界面模型时采用在界面处添加一个Co原子取代WC(0001)表面的碳原子来近似模拟硬质合金表面。由于界面两侧的晶格参数存在差异,施加一定应变变形以消除晶格失配,真空层厚度取1.5 nm以消除上下表面原子间的相互作用。考虑到SiC(111)晶面终端分别为Si原子和C原子,构建了WC-Co/Graphite/Diamond、WC-Co/SiCC-Si/Diamond、WC-Co/SiCSi-C/Diamond界面模型。采用与晶胞优化时相同的计算参数,对所构建的界面模型进行几何优化,几何优化前后的界面模型如图1所示。

图1 界面模型 (a)几何优化前(b)几何优化后的WC-Co/Graphite/Diamond界面模型;(c)几何优化前(d)几何优化后的WC-Co/SiCC-Si/Diamond界面模型;(e)几何优化前(f)几何优化后的WC-Co/SiCSi-C/Diamond界面模型Fig.1 Interface models (a)before the geometric optimization(b)geometrically optimized WC-Co/Graphite/Diamond interface model; (c) before the geometric optimization (d) geometrically optimized WC-Co/SiCC-Si/Diamond interface model;(e) before the geometric optimization (f)geometrically optimized WC-Co/SiCSi-C/Diamond interface model

3 界面结合性能参数的分析

粘附功、断裂韧性是衡量界面结合性能的重要参数,对其计算能更好地揭示其界面特性。界面的稳定性、粘附功与界面处原子的成键特征密切相关,而电子结构和态密度可以分析原子之间的电荷密度分配及成键方式。

3.1 粘附功

粘附功是分离α和β两相之间的界面生成两个自由表面时所需要的单位面积上的可逆功。用粘附功表征界面结合性能,粘附功越大,界面结构越牢固,界面结合性能越好。粘附功计算公式[22]:

(2)

式中:Wad为界面粘附功,Eα和Eβ分别为α、β两个表面构型的能量,Eα/β为构建的α/β界面模型的总能量,分别通过单点能计算得到。通过式(2)计算得到的三种界面模型的粘附功如表4所示。

由表4可知,各界面的粘附功大小为SiCSi-C/Diamond>SiCC-Si/Diamond>WC-Co/SiCSi-C>WC-Co/SiCC-Si>WC-Co/Graphite>Graphite/Diamond。Graphite/Diamond界面粘附功极小,为0.028 J/m2,表明金刚石在石墨基面上成核不良,与Dubray等[23]的研究结果一致。WC-Co/SiCC-Si/Diamond界面模型中,WC-Co/SiCC-Si界面粘附功为5.241 J/m2,SiCC-Si/Diamond界面粘附功为8.692 J/m2;WC-Co/SiCSi-C/Diamond界面模型中,WC-Co/SiCSi-C界面处粘附功为5.553 J/m2,SiCSi-C/Diamond界面粘附功为9.952 J/m2,都大于不含SiC中间层的WC-Co/Graphite/Diamond界面模型中的粘附功,表明添加SiC中间层提高了金刚石涂层硬质合金刀具膜基界面结合性能。WC-Co/SiCSi-C/Diamond中WC-Co/SiCSi-C界面和SiCSi-C/Diamond界面的粘附功都大于WC-Co/ SiCC-Si/Diamond中对应界面的粘附功,表明WC-Co/SiCSi-C/Diamond该种界面结构最为稳定,界面结合性能最好。

3.2 断裂韧性

如果界面成键较弱,就会产生裂纹而且裂纹会沿着界面扩展。在格里菲斯断裂理论中,材料的断裂韧性G通常用式(3)表示[24]。

G≈2Esurf

(3)

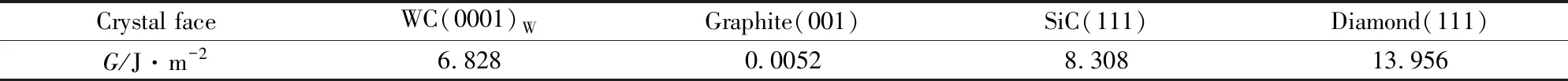

其中:G为材料的断裂韧性。表5为WC、Graphite、SiC、Diamond特定晶面上的断裂韧性。

表4 界面模型的粘附功Table 4 Adhesion works of interface models

表5 WC、Graphite、SiC、Diamond特定晶面上的断裂韧性Table 5 Fracture toughness on specific crystal faces of WC, Graphite, SiC and Diamond

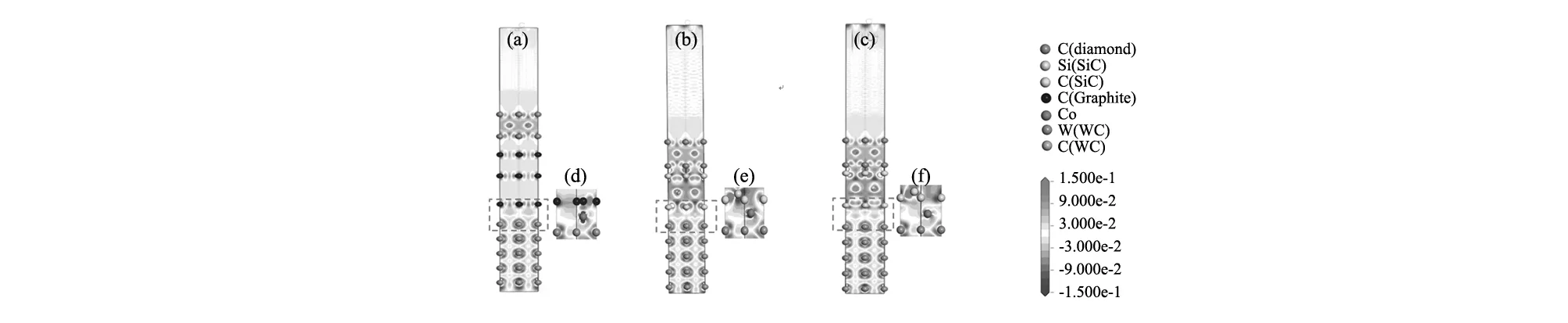

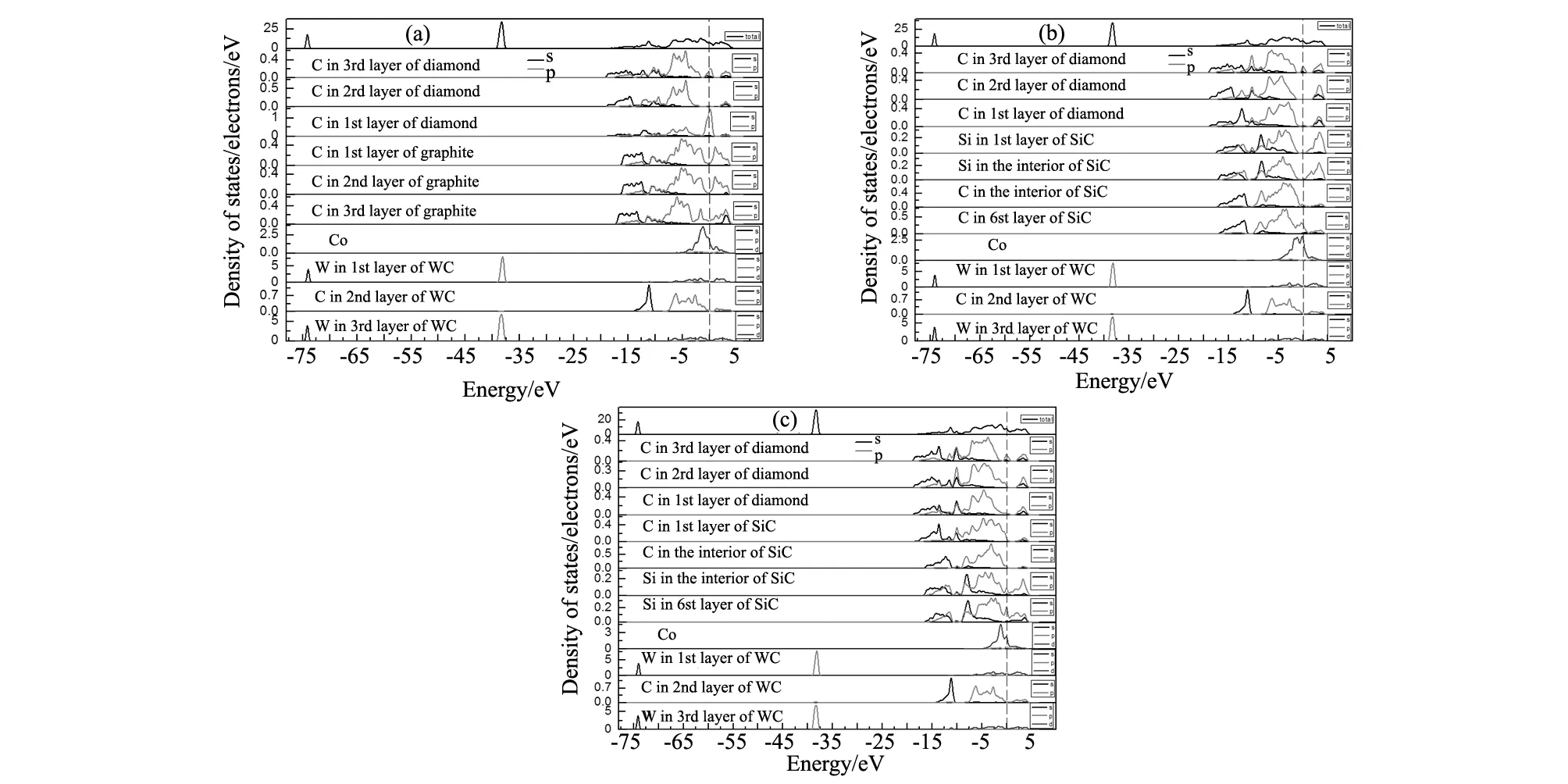

如果G>Wad,裂纹则发生在界面处;如果G 通过界面处电荷密度差分图可以分析界面模型中界面处原子与原子之间的电荷密度分配及成键方式,图2(a)(b)(c)是在几何优化后的界面模型上从外部看到的电荷密度差分图,图2(d)(e)(f)分别为(a)(b)(c)中虚线框内部Co原子附近的电荷密度差分图,表6为三种界面模型界面附近原子的电荷密度。 图2 电荷密度差分图 (a)WC-Co/Graphite/Diamond;(b)WC-Co/SiCC-Si/Diamond;(c)WC-Co/SiCSi-C/Diamond; (d)WC-Co/Graphite界面;(e)WC-Co/SiCC-Si界面;(f)WC-Co/SiCSi-C界面Fig.2 Electron density difference (a)WC-Co/Graphite/Diamond;(b)WC-Co/SiCC-Si/Diamond; (c)WC-Co/SiCSi-C/Diamond;(d)WC-Co/Graphite interface; (e)WC-Co/SiCC-Si interface;(f)WC-Co/SiCSi-C interface 图2(a)中Graphite/Diamond界面处C(Diamond)原子与C(Graphite)原子之间没有电子云重叠,没有形成键,表明金刚石在石墨基面上成核不良。图2(b)中,SiCC-Si/Diamond界面处Si(SiC)原子与C(Diamond)原子之间有明显的电子云重叠,形成较强的Si-C共价键。图2(c)中,SiCSi-C/Diamond界面处C(SiC)原子与C(Diamond)原子之间有显著的电子云重叠,形成C-C强共价键。图2(d)中,Co原子与C(Graphite)原子之间有少量的电子云重叠,形成了弱Co-C(Graphite)键。图2(e)中,Co原子与C(SiC)原子之间有一定的电子云重叠,形成了较强的Co-C键。图2(f)中,Co原子与Si(SiC)原子之间有一定的电子云重叠,形成了较强的Co-Si键。 表6 三种界面模型界面附近原子的电荷密度Table 6 Charge density of atoms near the interface of three interface models 分析表6可知,WC-Co/Graphite界面处Co与C(Graphite)原子具有同种电荷,使界面处原子有一定的排斥力;添加SiC中间层后,WC-Co/SiC界面Co与Si(SiC)或Co与C(SiC)原子具有异种电荷,使界面处原子有一定的吸引力,导致WC-Co/SiCSi-C界面和WC-Co/SiCC-Si界面的粘附功大于WC-Co/Graphite界面的粘附功。 为了更进一步理解界面处原子成键本质,还计算了三种界面模型的态密度。由于原子离界面处越远,对界面性能影响越小,所以只分析了界面附近原子的分态密度,图3(a)、(b)、(c)中各顶栏为三种界面模型的总态密度,其余栏为三种界面模型界面附近原子的分态密度。 由图3可知,三种界面模型在费米能级处的总态密度不为0,这说明体系具有一定的金属性,其导带底和价带顶有一定的重叠。-75~-73 eV能量区域内的态密度主要由W-s电子轨道贡献,-40~-37 eV能量区域内的态密度主要由W-p电子轨道贡献,-20~-7.5 eV能量区域内的态密度主要由C-s、C-p电子轨道贡献;-7.5~5 eV能量区域内的态密度,主要由C-p(或Si-p)、Co-d、W-d电子轨道贡献。图3(a)中,Graphite/Diamond界面处C(Diamond)原子与金刚石内部C原子的态密度完全不同,并且界面处C(Graphite)原子与石墨内部C原子的态密度没有变化,表明Graphite/Diamond界面C(Diamond)原子与C(Graphite)原子没有形成键;WC-Co/Graphite界面处Co原子与C(Graphite)原子在-5~5 eV能量区域同时出现尖峰,由于C(Graphite)原子在费米能级附近的态密度值低,形成弱共价键。图3(b)中,SiCC-Si/Diamond界面处Si(SiC)原子与C(Diamond)原子的态密度在-20~5 eV能量区域有很好的重叠,形成Si(SiC)-C(Diamond)键,在-20~-10 eV能量区域主要由C-s与Si-s产生轨道杂化作用,-10~5 eV能量区域主要由C-p与Si-p产生轨道杂化作用;WC-Co/SiCC-Si界面处Co与C(SiC)原子的态密度在-5~5 eV能量区域有很好的重叠,形成Co-C(SiC)键,主要由C-p与Co-d产生轨道杂化作用。图3(c)中,SiCSi-C/Diamond界面处C(SiC)原子与C(Diamond)原子的态密度在-20~5 eV能量区域有很好的重叠,主要由C-s与C-p产生轨道杂化作用,形成C(SiC)-C(Diamond)共价键;WC-Co/SiCSi-C界面处Co与Si(SiC)原子的态密度在-5~5 eV能量区域有很好的重叠,主要由Si-p与Co-d产生轨道杂化作用,形成Co-Si键。图3(c)中SiC中第一层C原子的态密度值大于图3(b)中SiC中第一层Si原子的态密度值,因此C(SiC)-C(Diamond)键强于Si(SiC)-C(Diamond)键。图3(c)中Co原子的态密度值大于图3(b)与图3(a)中Co原子的态密度,且在费米能级附近图3(c)中Si(SiC)的态密度值大于图3(b)中C(SiC)的态密度值大于图3(a)中C(Graphite)的态密度,因此,Co-Si(SiC)键强于Co-C(SiC)键强于Co-C(Graphite)键。从而使得各界面的粘附功SiCSi-C/Diamond>SiCC-Si/Diamond>WC-Co/SiCSi-C>WC-Co/SiCC-Si>WC-Co/Graphite>Graphite/Diamond。 综合上述分析可知,添加SiC中间层提高了金刚石涂层硬质合金刀具膜基界面结合性能。Cui等[9]通过压痕实验研究了含与不含SiC中间层的金刚石涂层硬质合金刀片的结合性能,图4为压痕区域表面形貌的SEM图。由图4(a)可知,不含SiC中间层的压痕区域出现严重的分层剥落,从压痕处延伸出明显的裂纹;由图4(b)可知,添加SiC中间层后,压痕区域没有发生明显的分层剥落,金刚石涂层与硬质合金基体的结合性能提高,与本文的研究结果一致。 图3 总态密度与分态密度图(a)WC-Co/Graphite/Diamond;(b)WC-Co/SiCC-Si/Diamond; (c)WC-Co/SiCSi-C/DiamondFig.3 TDOS and PDOS (a)WC-Co/Graphite/Diamond;(b)WC-Co/SiCC-Si/Diamond;(c)WC-Co/SiCSi-C/Diamond 图4 压痕区域表面形貌SEM图(a)不含SiC中间层;(b)含SiC中间层Fig.4 SEM images of surface morphology of indentation area (a) SiC-free interlayer; (b) SiC-containing interlayer 基于第一性原理方法,构建了WC-Co/Graphite/Diamond、WC-Co/SiCC-Si/Diamond、WC-Co/SiCSi-C/Diamond界面模型,进行几何优化后得到界面模型的稳定结构,计算其粘附功和断裂韧性,分析其电子结构和态密度,得到如下结论: (1)粘附功计算结果表明,各界面粘附功SiCSi-C/Diamond>SiCC-Si/Diamond>WC-Co/SiCSi-C>WC-Co/SiCC-Si>WC-Co/Graphite>Graphite/Diamond,表明添加SiC中间层提高了金刚石涂层硬质合金刀具膜基界面结合性能。WC-Co/SiCSi-C/Diamond界面模型具有最大粘附功,该种界面结构最为稳定,界面结合性能最好。 (2)断裂韧性结果表明,WC-Co/Graphite/Diamond界面模型中,裂纹易发生在石墨相中;WC-Co/SiC/ Diamond界面模型中,裂纹易发生在WC-Co/SiC界面,尤其是在WC-Co/SiCC-Si界面。 (3)电子结构分析表明,Graphite/Diamond界面没有键形成,WC-Co/Graphite界面处Co与C(Graphite)原子具有同种电荷而相斥;添加SiC中间层改变了界面处原子的电荷分配方式,WC-Co/SiC界面Co与C(或Si)原子、SiC/Diamond界面C与C(或Si)原子具有异种电荷而相吸,因此WC-Co/SiC/Diamond界面模型中各界面粘附功大于WC-Co/Graphite/Diamond界面模型的粘附功。 (4)态密度分析表明,SiCSi-C/Diamond界面形成的C(SiC)-C(Diamond)键强于SiCC-Si/Diamond界面形成的Si(SiC)-C(Diamond)键;WC-Co/SiCSi-C界面形成的Co-Si(SiC)键强于WC-Co/SiCC-Si界面形成的Co-C(SiC)键强于WC-Co/Graphite界面形成的Co-C(Graphite)键。3.3 电子结构

3.4 态密度

4 结 论