氧化石墨烯改性环氧树脂及其复合材料的性能

2019-04-15任志东郝思嘉戴圣龙

任志东,郝思嘉,邢 悦,杨 程,戴圣龙

(中国航发北京航空材料研究院,北京 100095)

环氧树脂基碳纤维复合材料具有高比强度、高比模量及力学性能可设计等优点,已成为制作轻质高性能结构件的理想材料,并在航空航天领域获得了广泛的应用[1-3]。由基体树脂(环氧树脂、固化剂)和增强纤维等组成的预浸料,是制造环氧树脂基碳纤维复合材料及制件的中间材料,其品质直接影响复合材料制件的性能[4]。预浸料中基体树脂的黏度-温度特性是决定预浸料的黏性、铺贴性等操作性能优劣的关键因素,而基体树脂的固化行为则决定了预浸料的储存期和成型温度[5-6]。

氧化石墨烯(GO)作为石墨烯的一种衍生材料,不仅具有二维片状结构和大的比表面积,而且表面分布有大量的羟基、羧基和环氧基等反应性官能团,能够与复合材料发生化学键结合,实现对复合材料的增强改性[7-10]。因此,GO和环氧树脂基碳纤维复合材料的有机结合,能够进一步提高复合材料的性能,为新一代航空飞行器的研制提供新材料支持。对于制备GO改性的高性能环氧树脂基碳纤维复合材料,性能优良的GO改性环氧树脂至关重要,然而在其制备过程中,仍存在因GO团聚而导致的分散不均匀问题[11]。目前,一般采用高速搅拌法、溶剂法和水相转移法等解决方法[12-22]。胡小雨等[16]采用对含有GO的固化剂(异氟尔酮二胺)进行高速搅拌(乳化机)、水超声和熔融搅拌的方法,制备了GO改性的固化剂,将该固化剂和环氧树脂复配能得到GO改性的环氧树脂。Li等[17]则通过将环氧树脂加入到含有聚苯乙烯磺酸钠改性GO的乙醇溶液中,并对其进行超声、搅拌和挥发溶剂的方法,实现了GO在环氧树脂中的均匀填充,且所制备复合材料的拉伸强度最大为89.8 MPa,较未添加GO时提高了21.8%。韩潇等[18]将溶剂法制备的GO改性环氧树脂,涂覆到碳纤维织物上,制备了GO改性的碳纤维复合材料,其层间剪切强度最大为96.14 MPa,较空白样板提高了8.05%。Yang等[19]为了制备GO改性环氧树脂,通过GO的水溶液与环氧树脂共混、静置和相分离的方法,实现了GO从水到环氧树脂的转移和均匀分散,并且当GO的添加量为0.375%时,环氧树脂的压缩强度提高了48.3%。Pathak等[20]同样采用相转移的方法,实现了GO在环氧树脂中的均匀分散,以该GO改性环氧树脂为基体时,复合材料的层间剪切强度为40.8 MPa,提高了25%。然而,现有的方法仍有一定的局限性,比如高速搅拌法需要树脂体系具有较低的黏度,而溶剂法和水相转移法制备的GO改性环氧树脂中会残留溶剂或水,严重影响改性环氧树脂的耐高温性能。另外,已报道的GO改性环氧树脂,多数不能满足热熔预浸料的加工工艺要求。

本研究通过机械研磨的方法实现GO在环氧树脂中的均匀分散,研究该树脂的黏度-温度特性、成膜性、树脂胶膜状态和固化条件,制备满足热熔预浸料加工工艺要求的GO改性环氧树脂GH81。以GH81为基体树脂制备碳纤维复合材料,研究GO对碳纤维复合材料的拉伸、弯曲和压缩等力学性能的影响。

1 实验部分

1.1 实验原料

环氧树脂为自制,环氧当量为216.2。固化剂4,4´-二氨基二苯砜(DDS)的分子量为 248.3,粒径约为20.0 μm,由上海华谊树脂有限公司提供。GO由改进的Hummers法制备[23]。碳纤维(CCF300-3K)为T300级,购自威海光威复合材料股份有限公司。

1.2 试样的制备

1.2.1 GO 改性环氧树脂

将28 gDDS加入到100 g自制的环氧树脂中,并使用研磨机在80 ℃下研磨处理30 min,获得的树脂混合物为H81。将28 gDDS和1 gGO加入到100 g自制的环氧树脂中,之后在80 ℃下使用研磨机研磨处理30 min,获得GO改性环氧树脂GH81。

1.2.2 预浸料及复合材料

分别以H81和GH81为基体树脂,以CCF300-3K为增强纤维,通过热熔法制备预浸料,并标记为H81-300和GH81-300。预浸料的面密度为135.0 g/m2,树脂含量为35.0%(质量分数)。

碳纤维复合材料的制备过程为,将17层裁剪好的H81-300或GH81-300预浸料铺贴在一起,放入模具并进行热压成型,条件为 25 ℃/0.3 MPa +130 ℃/0.3 MPa/90 min + 180 ℃/0.3 MPa/120 min +190 ℃/0.3 MPa/180 min。

1.3 测试方法

用TA AR2000流变仪测试黏度,升温速率为2 ℃/min。通过平板小刀法,在XMTD-3000加热台上测试凝胶时间,样品用量为0.5 g。用光学显微镜AxioScan.Z1对样品形貌进行表征。用TA Q200差示扫描量热分析仪(DSC)进行热分析,保护气体为氮气。分别按照标准GB/T 3353—2014、GB/T 3356—2014 和 ASTM D6641—2016,在万能材料试验机CMT4104上测试碳纤维复合材料的拉伸、弯曲和压缩性能。

2 结果与讨论

2.1 GO改性环氧树脂的黏度特性和热熔预浸工艺

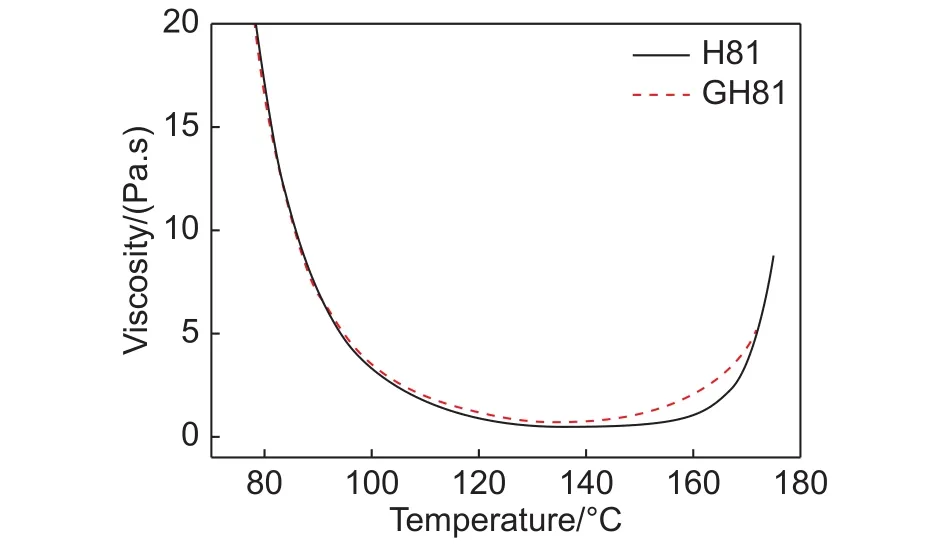

在使用热熔法制备预浸料时,为实现树脂胶膜的制备及其对碳纤维的完全浸润,同时保证预浸料在室温条件下具备适当的可操作性,要求基体树脂在受热时具有良好的流动性,并且在室温条件下具有一定的黏性和良好的铺贴性。因此,对基体树脂的黏度-温度特性进行表征,结果如图1所示。由图1看出,在80~140 ℃范围内,H81和GH81的黏度-温度曲线基本重合,表明GO的加入对H81的黏度-温度特性并未产生明显的影响。Shioya等[24]的研究也证实,添加少量的GO不会增大环氧树脂的黏度,这是由于少量的GO并未改变环氧树脂分子链段在受热条件下的运动模式。此外,85 ℃ 下H81 和 GH81 的黏度约为10 Pa•s,可满足热熔预浸料加工工艺对基体树脂的黏度要求。当温度升高至120 ℃,两种树脂的黏度降低到1 Pa•s以下,并且在较宽的温度区间内保持小于1 Pa•s的黏度,这有利于树脂在复合材料的成型过程中对碳纤维进行充分的浸润。综上,黏度-温度特性测试结果表明,H81和GH81具有良好的成型工艺适应性。

图1 H81 和 GH81 的黏度-温度曲线Fig.1 Viscosity-temperature relationship of H81 and GH81

凝胶时间是热熔预浸料用基体树脂的另一个重要参数,能够间接反映出基体树脂的成型温度和成型时间,H81和GH81的凝胶时间测试结果见表1。由表1可见,随着温度的升高,H81和GH81的凝胶时间逐渐缩短,这是由于随着温度的升高,树脂在单位时间内吸收的热量逐渐增大,达到相同的交联程度所需的时间逐渐减少。此外,H81和GH81在相同的温度条件下具有相近的凝胶时间,表明GO加入后,凝胶时间、成型温度和成型时间几乎不受影响。值得注意的是,当温度为85 ℃时,H81和GH81在300 min内均未发生凝胶,意味着在该温度条件下,这两种树脂的加工窗口较宽,成膜工艺可操作时间长,能够满足热熔预浸料的加工工艺要求。

表1 H81 和 GH81 在不同温度条件下的凝胶时间Table 1 Gelation time of H81 and GH81 at different temperatures

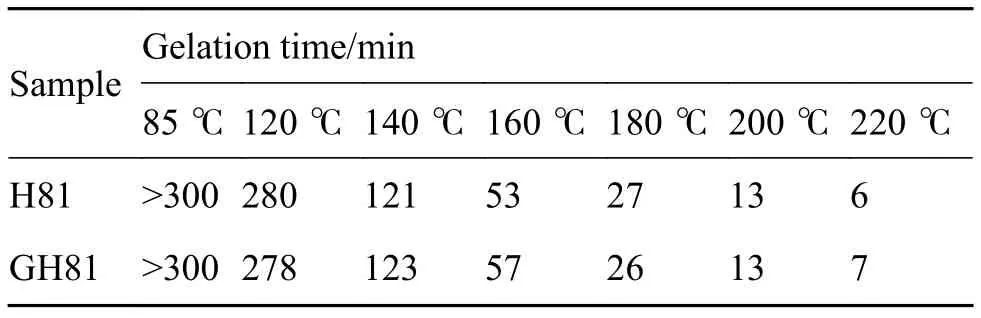

根据H81和GH81的黏度-温度特性以及凝胶时间的测试结果,确定H81和GH81的树脂胶膜的加工温度为85 ℃,并在该温度条件下制备树脂胶膜。制备的H81树脂胶膜均匀连续,无色透明(图2(a)),且无粘手粘纸现象,满足热熔预浸料加工工艺对树脂胶膜的要求。同样地,GH81树脂胶膜无粘手粘纸现象,且均匀连续,无杂质,呈GO的本征颜色棕黄色(图2(b))。这主要归因于GO在基体树脂中的均匀分散。利用光学显微镜对研磨处理前后的GH81分别进行表征,结果如图2(c)和 2(d)所示,未经机械研磨处理的 GH81中,GO团聚现象严重,分散不均匀,而经过机械研磨处理后,无明显的GO团聚现象,分散十分均匀。这一结果表明,机械研磨过程中的挤压、剪切等作用力能够改善GO的分散状况,从而实现GO在环氧树脂中的均匀分散。

图2 H81和GH81样品 (a)H81树脂胶膜;(b)GH81树脂胶膜;(c)机械研磨处理前GH81光学显微镜照片;(d)机械研磨处理后GH81光学显微镜照片Fig.2 H81 and GH81 samples (a)H81 film;(b)GH81 film;(c)optical microscopy image of GH81 before mechanical grinding;(d)optical microscopy image of GH81 after mechanical grinding

2.2 GO 改性环氧树脂的固化行为

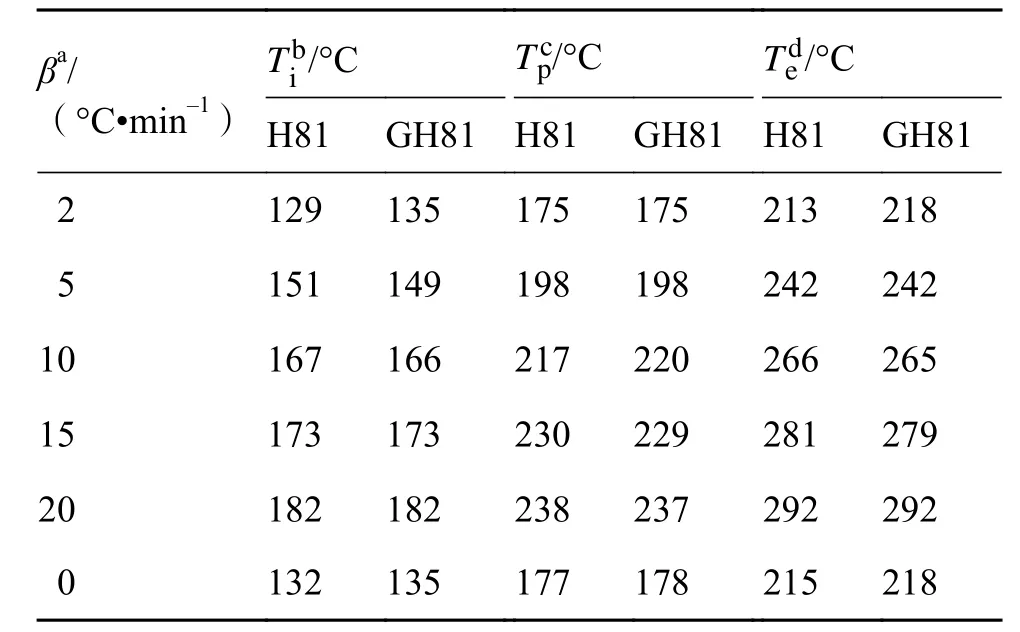

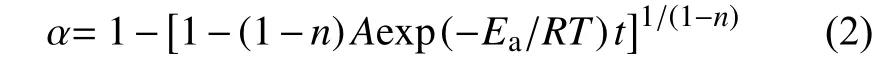

预浸料及其复合材料的成型温度由基体树脂的特征固化温度决定。利用DSC对H81和GH81的固化放热曲线进行测定,测试结果见表2和图3。

由图 3(a)可知,当升温速率为 5 ℃/min时,H81和GH81的固化放热曲线基本重合,表明GO对H81的固化行为影响有限,同时意味着两种树脂能够在相同的工艺条件下完成固化。

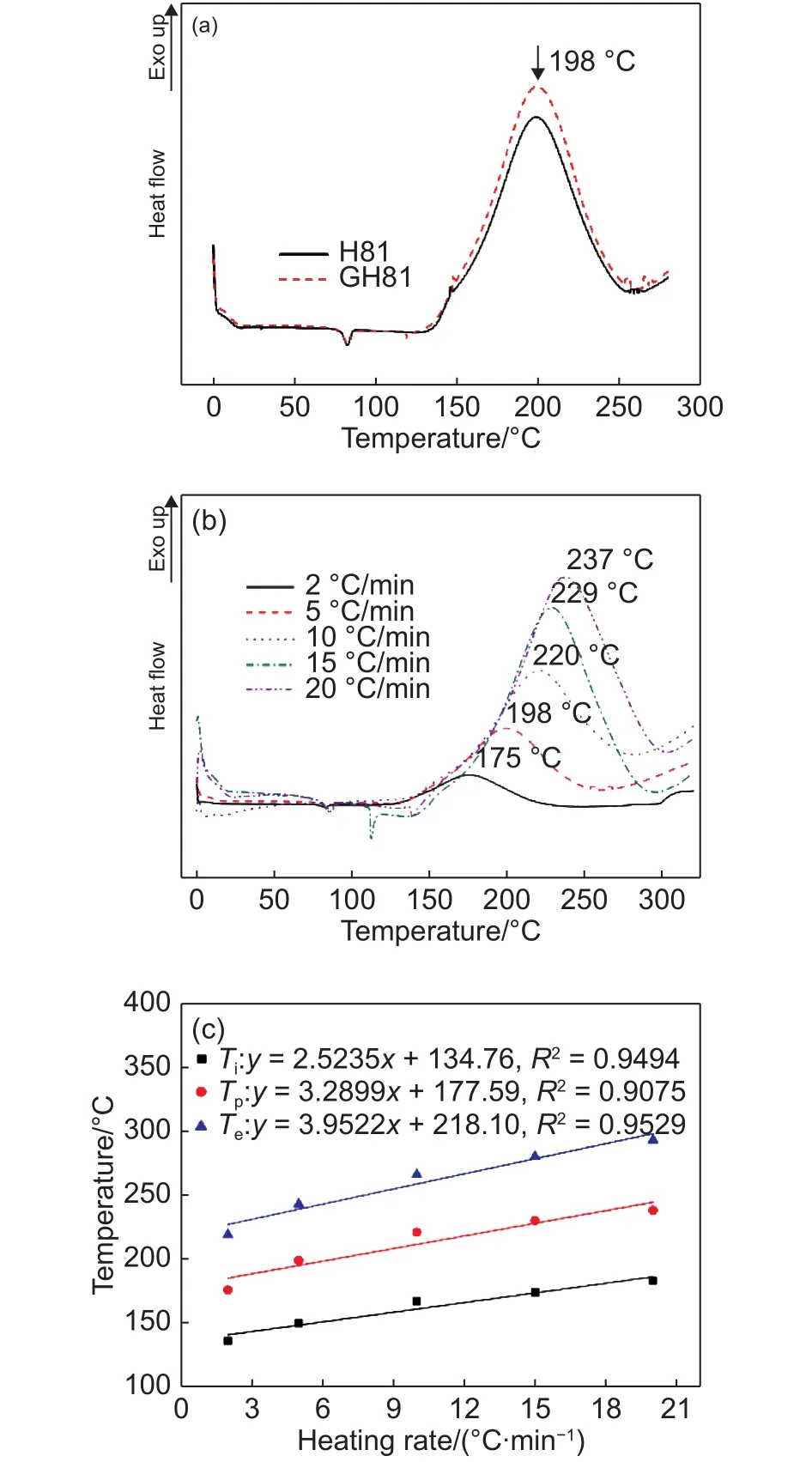

GH81在不同升温速率条件下的固化放热曲线如图3(b)所示,可明显观察到随着升温速率的升高,固化放热峰的起始温度、峰顶温度和终止温度均向高温方向移动。这是由于随着升温速率的升高,单位时间内的放热量增加,相同温度下的反应时间缩短,从而导致GH81固化不完全,引起固化放热峰向高温方向移动。为消除这一影响,一般将树脂固化放热峰的起始温度(Ti)、峰顶温度(Tp)和终止温度(Te)分别对升温速率(β)作线性拟合,并采用外推法推导出β为0 ℃/min时的温度,作为特征固化温度[25]。如图3(c)和表2所示,升温速率为 0 ℃/min 时,GH81 的 Ti、Tp和 Te分别为 135 ℃、178 ℃和218 ℃,为确定GH81的固化条件提供了参考。

固化时间是预浸料及其复合材料成型工艺的另一个重要参数,为确定固化时间,对H81和GH81的固化动力学方程进行了模拟和解析。

表2 H81 和 GH81 在不同升温速率下的固化温度Table 2 Curing temperature of H81 and GH81 at different heating rates

常用的固化动力学方程为式(1)[26]:

式中:α为固化度;t为固化时间;T为固化温度;dα/dt为固化度的增长速率;A为频率因子;Ea为固化反应活化能;R为气体常数;n为反应级数。

当固化温度(T)恒定时,通过对式(1)进行积分,可以得到固化度(α)和固化时间(t)的关系式:

由上式可知,确定Ea、A和n三个动力学参数,就能够获得α和t的关系式。

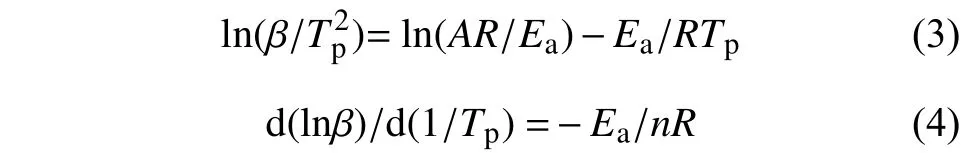

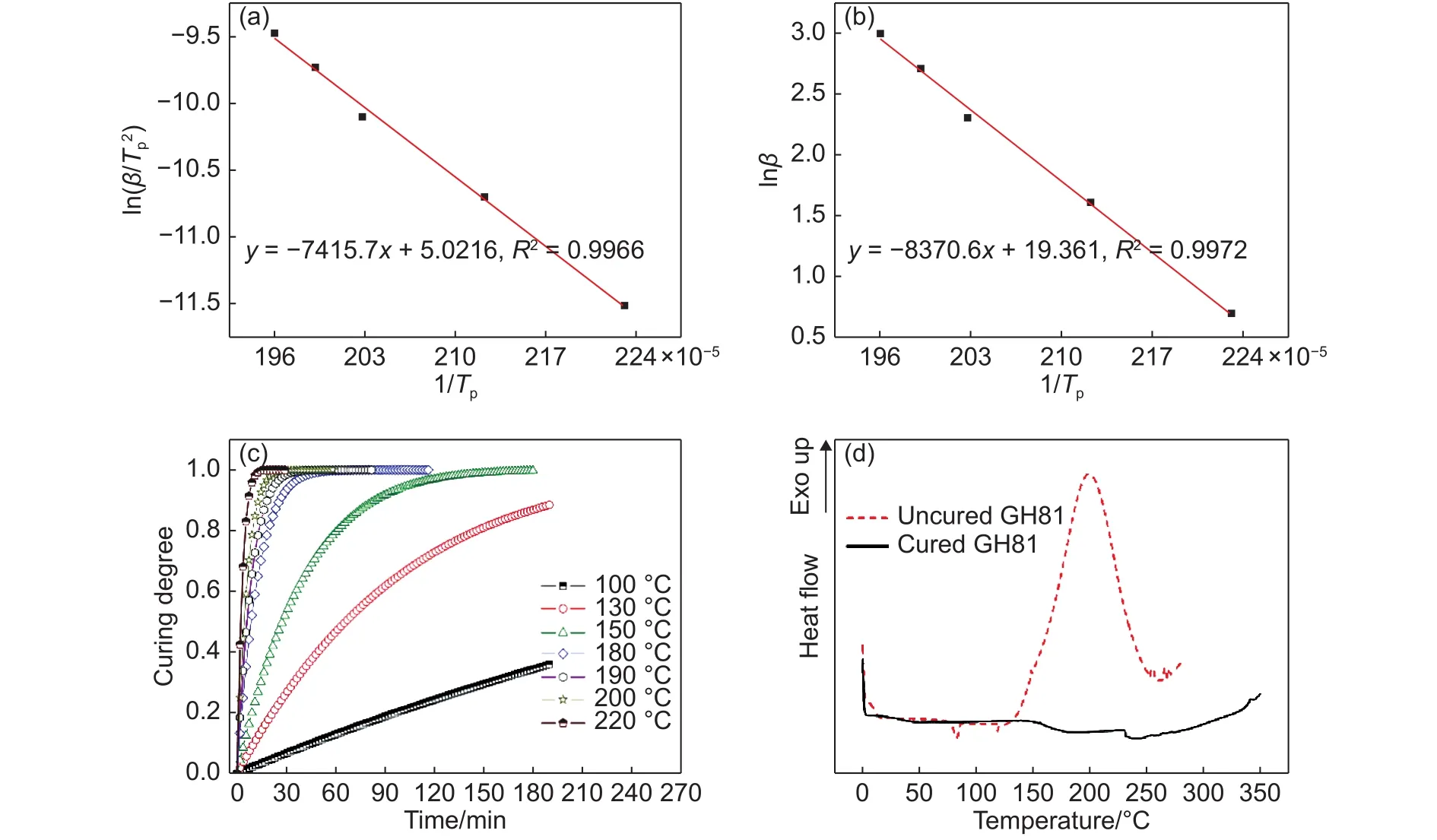

通过对式(1)进行微分和简化,可以得到Kissinger方程(3)和 Crane方程(4)[27-28]。

式中:β为升温速率;Tp为固化放热峰的峰顶温度。利用式(3)及式(4)即可确定 Ea、A 和 n。

图3 H81 和 GH81 热分析结果 (a)DSC 曲线,升温速率为5 ℃/min;(b)GH81在不同升温速率条件下的DSC曲线;(c)GH81的固化温度外推图Fig.3 Results of thermal analysis ( a) DSC profiles of H81 and GH81 with a heating rate about 5 ℃/min;( b) DSC profiles of GH81 with different heating rate; ( c) linear regression of curing temperature(Ti,Tp and Te)and heating rate for GH81.

将求得的固化反应活化能Ea、频率因子A、固化反应级数n代入式(2),可以得到H81和GH81的固化度(α)和固化时间(t)的关系式,如表3所示。图4(c)给出了不同固化温度条件下,GH81的α与t的关系曲线。当固化温度低于150 ℃时,α随t的增加而渐渐升高,说明固化反应缓慢,需要较长的时间树脂才能达到较完全的固化。当固化温度升高至180 ℃时,随着t的增加,α迅速升高,表明固化反应剧烈,在这种情况下树脂有可能发生爆聚而影响其性能。此外,由180 ℃时α和t的关系式可知,经过60 min固化后,GH81的固化度可以达到0.99以上,而固化时间延长到90 min时,其固化度接近1。结合前文(图3(c))和表2得到的GH81的特征固化温度Ti、Tp和Te分别为135 ℃、178 ℃和218 ℃,考虑到固化过程中的热滞后效应,以及剧烈的固化反应将产生内应力等不良因素,决定采用程序升温的方式对GH81进行固化,并适当地提高固化温度及延长固化时间。因此,选择 130 ℃/90 min + 180 ℃/120 min + 190 ℃/180 min作为GH81的固化条件。图4(d)为按此固化条件得到的GH81固化物的DSC测试结果,可观察到在0~300 ℃温度区间未出现明显的固化放热峰,表明GH81得到较完全的固化,证实该固化条件适用于GH81。

图4 GH81样品 (a)ln(β/)和1/Tp的关系曲线;(b)lnβ和1/Tp的关系曲线;(c)固化度和固化时间的关系曲线;(d)固化前后的DSC曲线Fig.4 GH81 sample (a)variation of ln(β/) as a function of 1/Tp;(b)ln β as a function of 1/Tp;(c)time dependence of curing degree;(d)DSC profiles before and after curing

表3 H81 和 GH81 的动力学方程参数Table 3 Parameters derived from kinetic equation of H81 and GH81

2.3 GO 改性环氧树脂/碳纤维复合材料的力学性能

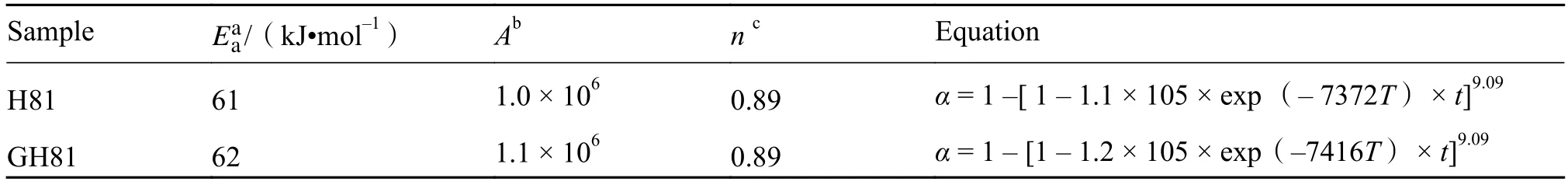

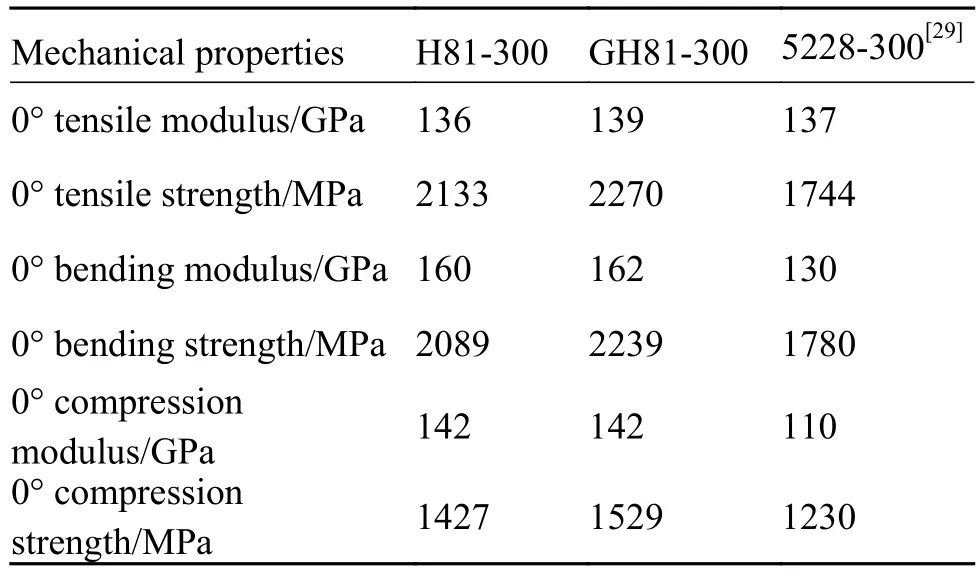

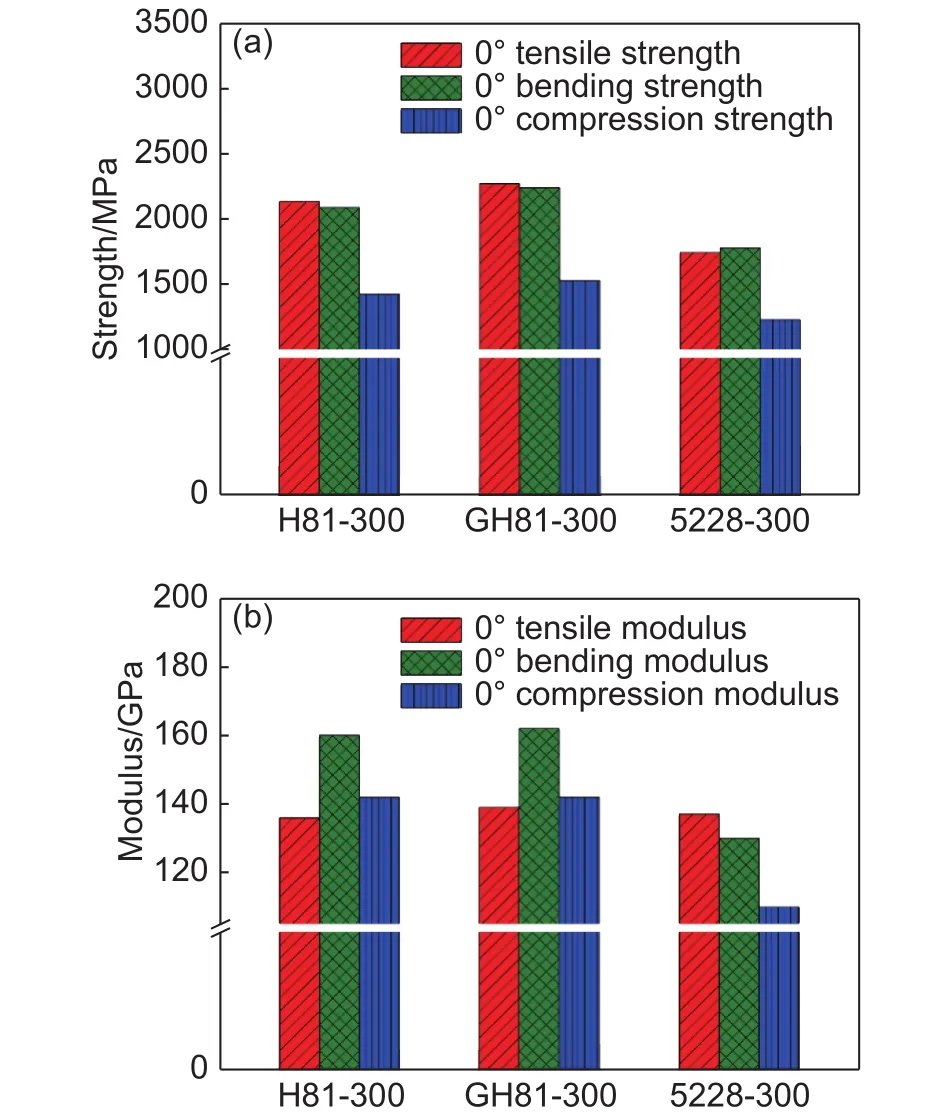

碳纤维复合材料的力学性能决定了其应用,通过热熔法分别制备以H81或GH81为基体树脂,以CCF300-3K碳纤维为增强相的预浸料H81-300和GH81-300,通过模压成型的方法分别制备碳纤维复合材料,对其力学性能进行研究,测试结果如表4和图5所示。同时,表4也列出了文献[29]报道的由5228环氧树脂作为基体树脂、T300级碳纤维作为增强相的5228-300的力学性能,以作比较。

表4 碳纤维复合材料的力学性能Table 4 Mechanical properties of carbon fiber reinforced polymeric composites

由图 5(a)和表 4可知,GH81-300的拉伸强度、弯曲强度和压缩强度较H81-300分别提高了6.4%、7.2%和7.1%,说明均匀分散的GO有助于提高碳纤维复合材料的强度。这主要是由于受到外力作用时,分散于基体树脂中的GO能够承受部分载荷,从而提高基体树脂的强度[30]。另一方面,GH81浸润碳纤维的过程中,带有褶皱结构的GO会部分包裹在碳纤维表面,从而提高碳纤维的粗糙度,并增大碳纤维的表面积,这将有助于碳纤维和基体树脂的充分接触,改善两者之间的浸润效果和机械啮合作用,并提高两者之间的界面粘接强度[18]。

图5 GH81/碳纤维复合材料 (a)强度;(b)模量Fig.5 GH81/carbon fiber polymeric composites (a)strength;(b)modulus

此外,与文献[29]报道的5228-300相比,GH81-300的弯曲模量和压缩模量分别增加了24.6%和29%,表明GH81-300具有更高的弯曲模量和压缩模量,意味着GH81-300具有更大的刚度,其受到弯曲、压缩等作用力时,不容易发生形变,具有更好的尺寸稳定性。GH81-300不仅表现出更高的模量,其拉伸强度、弯曲强度和压缩强度也较5228-300分别提高了30.2%、25.8%和24.3%。

3 结论

(1)通过机械研磨的方法实现了氧化石墨烯(GO)在环氧树脂中的均匀分散,制备了满足热熔预浸料加工工艺要求的GO改性环氧树脂GH81。

(2)依据GH81的黏度-温度特性和凝胶时间,确定了GH81树脂胶膜的加工温度为85 ℃。

(3)利用外推法确定了GH81的特征固化温度,结合由固化动力学方程模拟得到的固化度-固化时间的关系式,确定了GH81的固化条件为130 ℃/90 min + 180 ℃/120 min + 190 ℃/180 min。

(4)碳纤维复合材料GH81-300的 0°拉伸强度、弯曲强度和压缩强度达到 2270 MPa、2239 MPa和1529 MPa,分别较未添加 GO时提高了 6.4%、7.2%和7.1%。