高温化学腐蚀加工多孔碳化硅陶瓷的表征及机理

2019-04-15刘善勇王玉玲孙树峰刘庆玉

刘善勇,王玉玲,孙树峰,邵 晶,刘庆玉,王 津

(青岛理工大学 机械工程学院,山东 青岛 266520)

碳化硅(SiC)材料以其硬度高,热导率高,热膨胀系数低,耐腐蚀,抗热震等优良的物理性质,受到国内外各个领域学者的广泛关注[1-5]。而SiC多孔陶瓷因本身的微孔结构,具有比金属材料更高的散热性能,特别适用于低瓦数功耗,散热要求高,设计空间讲究轻、薄、短、小的使用环境,现已逐渐应用于电器、微电子、传感器等高精度领域的散热系统中[6-7]。随着应用环境的复杂及再制造方面的需求,提高陶瓷材料加工质量的研究具有重要意义。然而,SiC多孔陶瓷具有脆性大、断裂韧度低的特点,采用传统加工方式容易引入应力,从而产生裂纹等加工缺陷;而化学腐蚀能够避免加工过程中,材料内部产生的各种应力。通过改变腐蚀条件,提高加工质量,成为解决这一难题的新思路。

材料腐蚀是材料在应用过程中必须重视的问题,目前,关于陶瓷材料的腐蚀机理和腐蚀行为,国内外已有大量研究。Liu等[8]发现固态烧结SiC陶瓷在混合HF/HNO3酸溶液中存在三个腐蚀阶段,分别有不同的控制机理。Medvedovski[9]研究了先进陶瓷元件的腐蚀和机械强度变化,在研究的腐蚀性环境下,刚玉和高铝陶瓷强度降低主要是由于玻璃相的溶解和晶间腐蚀。于吉等[10]研究了氧化铝含量对多孔碳化硅支撑体结构和性能的影响,分析了氧化烧结的多孔碳化硅支撑体的耐碱机理。实际生产中,利用材料的化学腐蚀特性进行化学减薄,以去除损伤层,减少热氧化缺陷,是半导体器件制作修复的常用手段[11-12],国内外已有学者将这种加工方法应用到多种新型材料当中。Zhang等[13]用HF/ CH3COOH溶液进行了石英摆片的加工实验,并通过调整腐蚀液配比,控制腐蚀时间,成功加工出了满足精度要求的成品。Ting等[14]研究了可加工陶瓷在不同腐蚀剂中刻蚀速率和尺寸精度与各实验参数的关系,并利用HCl溶液得到了最高的刻蚀速率和较低的尺寸精度。李承娣等[15]将化学刻蚀的加工方法应用于高硅铝合金缸套的加工中,利用复合材料中软基体和硬质点在腐蚀液中腐蚀程度的差异,突出材料表面的硬质点,以此提高材料整体的摩擦磨损性能。化学腐蚀加工技术不仅能完成对高精器件的加工,还可以通过腐蚀液与材料的协调作用,应对实际应用中其他不同的加工需求。Akay等[16]研究了热化学腐蚀对树脂基氧化锆陶瓷黏结强度的影响,分析了氧化锆与树脂的热化学腐蚀过程。林翠等[17]运用化学腐蚀加工的方法在TC1钛合金材料上,加工出了具有较高质量的表面。

高温化学腐蚀具有设备简单,加工过程不引入残余应力,无热缺陷、热影响区,无加工死角等优点。实际生产中,适用于各种复杂表面及大批量微小工件的加工;但目前仍缺乏将高温化学腐蚀加工引入SiC陶瓷材料的实验研究,对SiC陶瓷的腐蚀研究,也主要集中于对耐腐蚀性上的检测,鲜有利用其进行材料加工的报道。本工作通过分析SiC基陶瓷的腐蚀机理,提出利用高温化学腐蚀加工多孔陶瓷的方法,考察高温化学腐蚀试样的表面加工质量,以及对孔隙率等试样原有性能的影响。

1 实验材料与方法

1.1 实验材料

选用以碳化硼为烧结助剂生产的SiC基多孔陶瓷片,主要晶形为 6H-SiC,试样尺寸 30 mm × 30 mm ×5 mm,平均粒度约为 20 μm,气孔率 20%。

1.2 实验方法

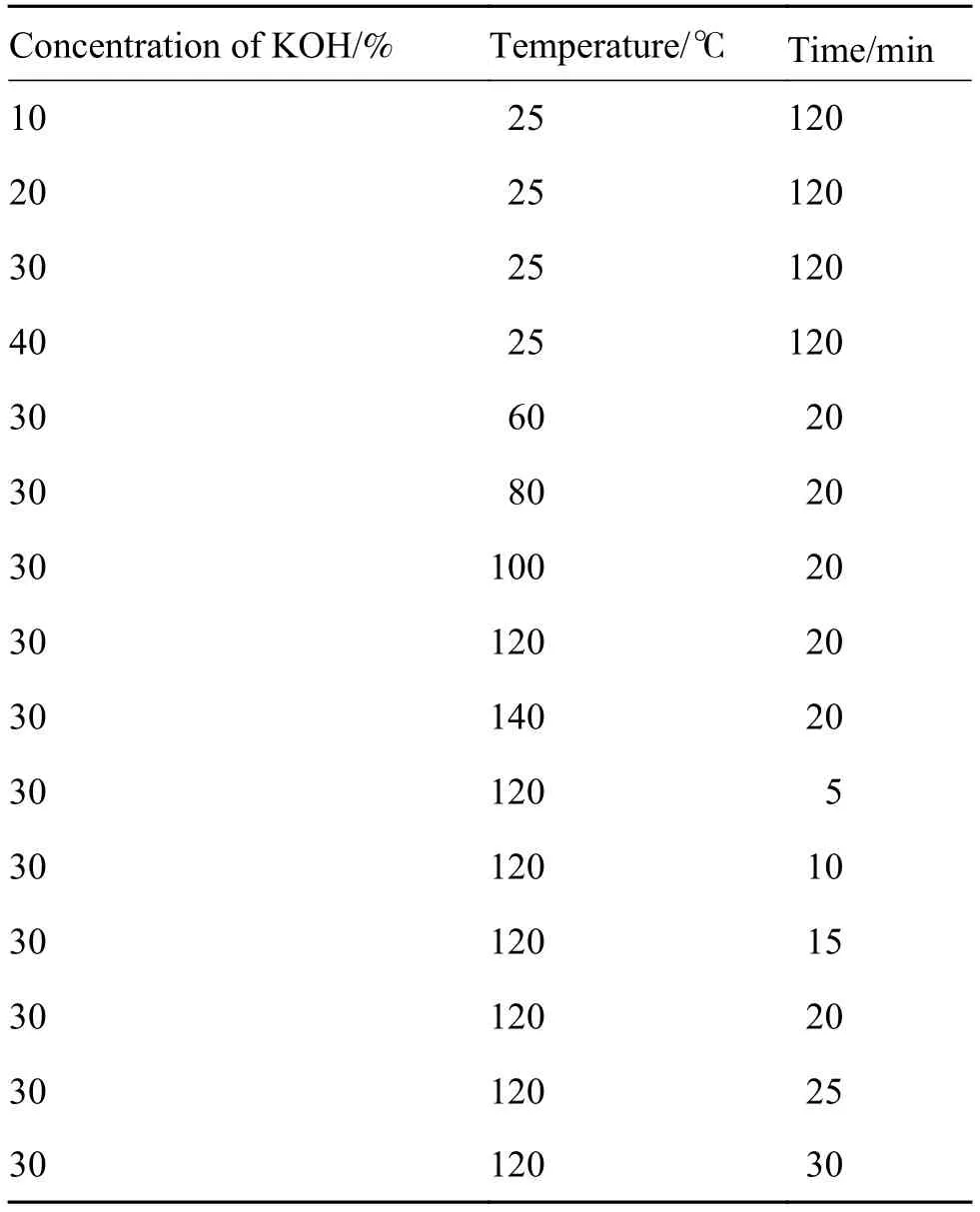

先通过控制变量的方法研究反应温度、腐蚀液浓度对加工质量的影响规律。根据所得试样的加工质量选取优化参数后,再进行高温化学腐蚀的腐蚀过程研究。实验参数设置如表1所示。

表1 SiC 样品的腐蚀加工条件Table 1 Corrosion condition of SiC samples

实验前,用无水乙醇清洗试样表面,烘干30 min。用电子天平对样品称重,用SJ-310型粗糙度测试仪测量样品粗糙度。测量结果均为三次的平均值。用恒温箱对各组材料进行腐蚀,观察不同条件下腐蚀后的加工质量。选取加工质量较好的实验条件进行腐蚀过程分析。

采用ZYHC-40自控远红外烘干炉进行高温实验,实验前先将炉内温度升至实验温度20 min,待炉内温度和气压稳定,放入盛有腐蚀液和样品的烧杯。实验中,按不同时间分别取出各组试样。用去离子水清洗试样表面,直至清洗液pH值呈中性,再将试样烘干 30 min。

1.3 加工质量测试及表征

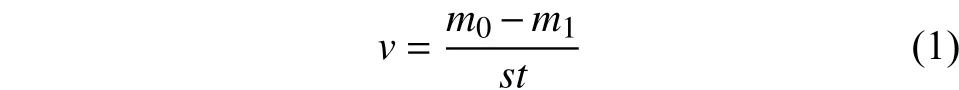

用失重法测量腐蚀速率。样品经过超声清洗,烘干,称重,得到腐蚀前后质量分别为m0,m1。腐蚀速率v由下式表示:

式中:s为样品上表面面积;t为腐蚀时间。

用Archimedes法测量样品腐蚀后的气孔率。样品经过超声清洗,烘干,称重得到质量m0。将样品放入去离子水中煮沸15 min,排除样品内部气体。待样品冷却至室温,取出样品,放入盛有少量去离子水的烧杯中,并用电子天平测量样品放入前后的质量变化m1。将试样用细线提起,确保试样完全没入去离子水中,且不与杯底、杯壁接触,测量此时与放入样品前的质量变化m2。气孔率a为:

将腐蚀前后样品尺寸切割至 20 mm × 20 mm,用D8ADVANCE型X射线衍射仪分析物相变化。扫描范围 10°~90°,步进速率 0.02(°)/step。

用SJ-310型粗糙度仪测量腐蚀前后表面粗糙度。选取样品不同位置分别测量三次,取三次平均值。待腐蚀加工后,于原位置重复前述测量步骤。

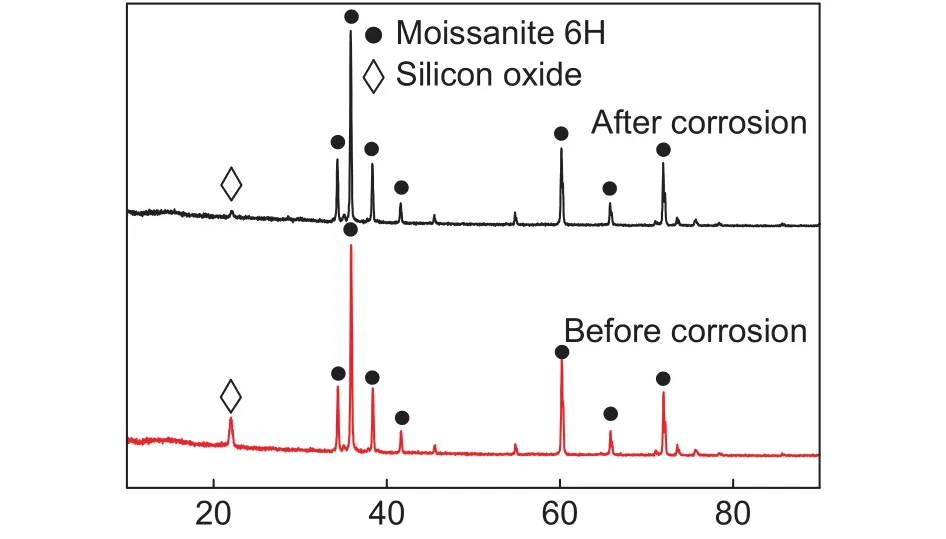

根据国家标准(GB 3505—1983、GB 1031—1983)将轮廓支承长度率作为评定截面轮廓的综合参数。评定长度l内,从峰顶线向下所截取的水平截距为C时的轮廓支承长度率Rmr(C)可由下式计算得到:

式中:bC表示截距为C时(C通常用轮廓最大高度的百分比表示),所截到的轮廓实体材料长度之和。

用HITACHIS-3500N扫描电镜观测样品表面形貌。

2 结果与讨论

2.1 工艺参数对腐蚀速率和气孔率的影响

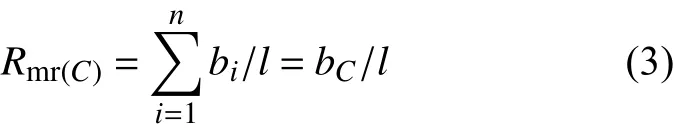

高温化学腐蚀应在一定加工速率的基础上保证原件较好的工作性能。图1为室温下浸泡2 h后,腐蚀速率和试样气孔率随腐蚀液溶质质量分数的变化。在较低质量分数(10%~20%)的溶液中,腐蚀速率变化缓慢,气孔率也基本稳定;当溶质质量分数为30%时,腐蚀速率有较大的提升,气孔率仅出现小幅下降;质量分数增加至40%时,反应速率加快,但气孔率开始出现较大程度下降,约下降6%。这是由于陶瓷材料中的氧化物会与溶液中的KOH反应,其中晶界上的SiO2反应后会生成硅酸钾溶胶[18]。而K+含量越高,硅酸钾越易溶。当质量分数提高时,溶液中K+增多,反应物析出更多溶胶,腐蚀速率增大;随着质量分数进一步升高,材料受腐蚀加剧,残留溶胶增多并依附于气孔处,降低了气孔率。

图1 溶质质量分数对腐蚀速率和气孔率的影响Fig.1 Influence of solution concentration on corrosion rate and porosity

根据Arrhenius公式[19],由于腐蚀反应主要为玻璃相溶解和晶间腐蚀,而未涉及相变或其他复杂反应。故可假设实验温度内,活化能不受温度影响。则速率常数k为:

式中:R为摩尔气体常量;T为热力学温度;Ea为表观活化能;A为指前因子。

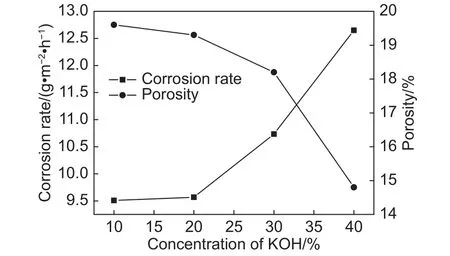

由式(4)可知,反应速率随温度升高而增大。图2为加热条件下样品在溶质质量分数30%的溶液中浸泡30 min,腐蚀速率与气孔率的变化曲线。随着温度升高腐蚀速率逐渐增大。温度高于120 ℃时,溶液达到沸点,此时腐蚀速率显著提高。继续加压升温,腐蚀速率保持增长速度继续加快。气孔率随温度升高下降缓慢,干燥后,凝胶堵塞气孔的情况较少[20-21]。这是由于溶液沸腾在腐蚀过程中起到搅拌作用,能够加快腐蚀速率;同时,溶液内流动剧烈,阻碍溶胶依附在样品上,使得气孔处仅有少量凝胶。

图2 温度对腐蚀速率和气孔率的影响Fig.2 Influence of temperature on corrosion rate and porosity

2.2 物相分析

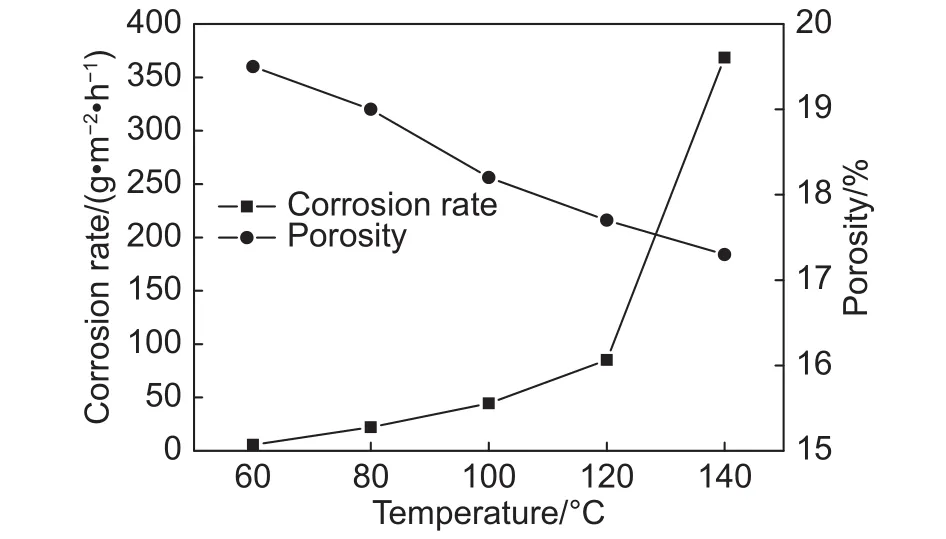

用XRD对腐蚀前后样品进行物相分析,结果如图3所示。由图3可见,试样腐蚀前后主要成分均为 SiC,未发生物相转变。2θ = 22°~23°处,SiO2衍射峰明显降低,试样中SiO2含量减少。证明腐蚀主要以试样中SiO2为主,且腐蚀产物经清洗可直接去除,未出现新物相。此外,反应在较低温度时,易生成堵塞气孔的白色胶状沉淀,可推测为硅酸钾或原硅酸(H4SiO4)的多聚体。

图3 碳化硅样品腐蚀前后 XRD 衍射图谱Fig.3 XRD pattern of SiC specimens before and after corrosion

2.3 加工精度分析

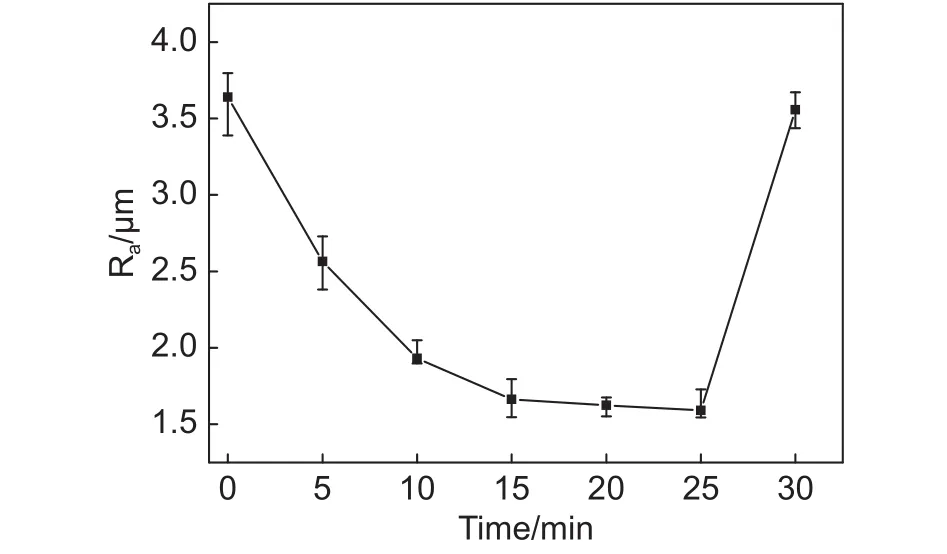

图4 为高温化学腐蚀后,样品粗糙度Ra的变化曲线。随着化学腐蚀的进行,试样粗糙度先缓慢下降,15 min 时由原来的 3.64 μm 降低为 1.619 μm;15~25 min反应持续进行,但粗糙度基本保持不变;25 min后试样表面发生脱落,部分区域粗糙度大幅度上升。这是由于实验初期(0~15 min)腐蚀液主要与材料表面的玻璃相黏结剂以及晶界接触面上的SiO2反应。由于样品初始表面粗糙不平,腐蚀液与样品接触面较大,反应充分。化学反应以式(5)~(9)为主。进行到 15~25 min 时,由于玻璃相与晶粒结合紧密,样品内部晶界的SiO2与腐蚀液接触很有限,腐蚀仅在晶界边缘有少量反应物附着,难以将晶界处晶粒表面的SiO2溶解析出[22],因此,此时反应速率主要由碳化硅晶粒表面离子扩散速率控制[8-9]。

图4 温度 120 ℃ 下试样粗糙度 Ra 随时间变化Fig.4 Variation of specimen roughness Ra with time at 120 ℃

由于SiC本身具有较高的耐腐蚀性,因此材料表面反应逐渐平稳,粗糙度仅略微下降。此阶段也防止了因腐蚀时间过长导致试样出现过腐蚀。随着时间的延长,在高温腐蚀液中,腐蚀液与晶粒的反应剧烈,SiC晶粒通过腐蚀变小,腐蚀液与内部玻璃相接触面逐渐增大,因此最终使得晶隙处的玻璃相分离、脱落。进而导致SiC颗粒脱落,造成样品表面局部区域出现空洞,粗糙度增加。

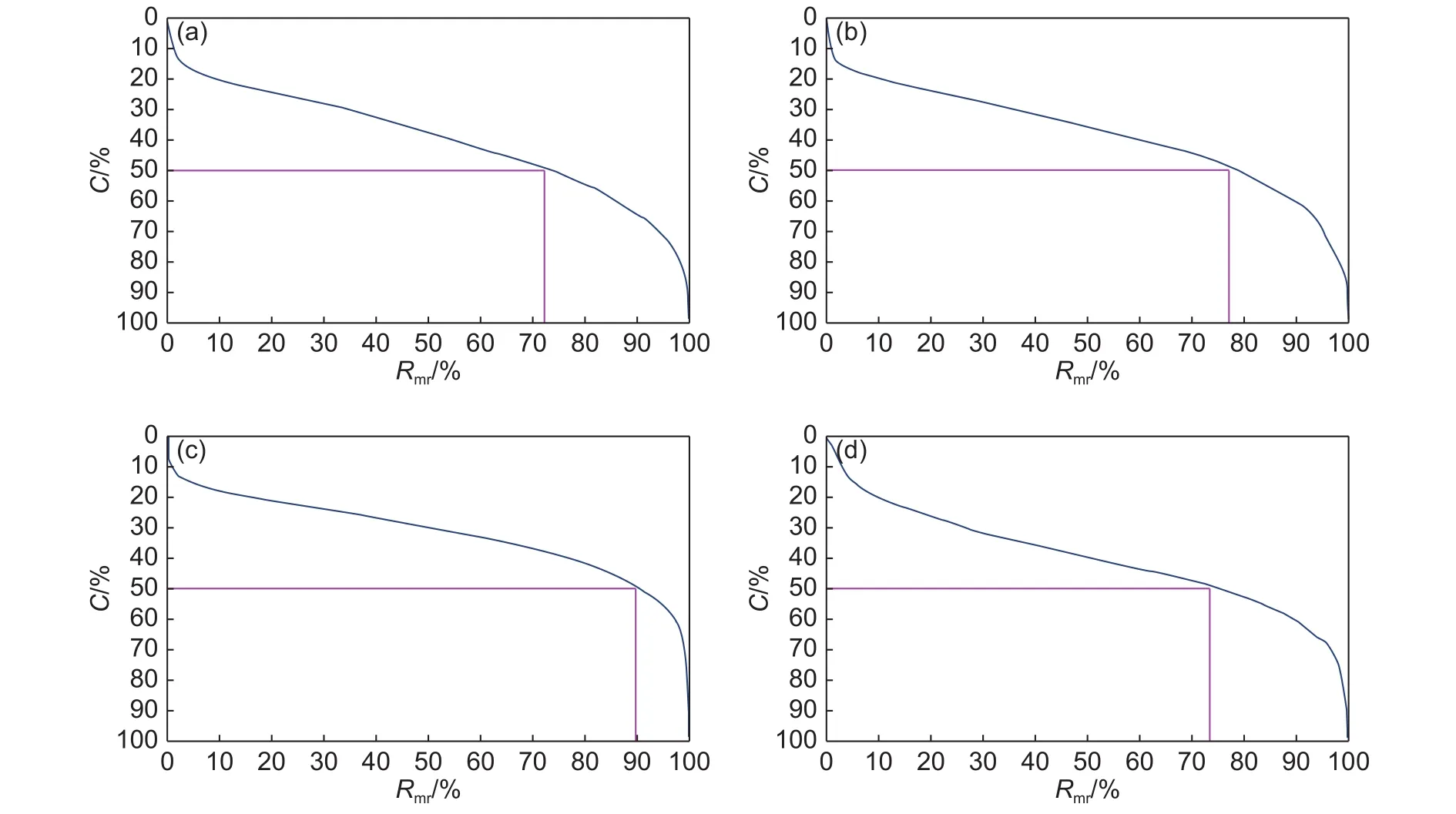

图5为不同时刻样品轮廓支承长度率Rmr(C)的分析结果。由图 5(a)、(b)可以看出,腐蚀时间为0~15 min时,样品粗糙度减小,但轮廓支承长度率曲线斜率较大,Rmr(50%)较小,15 min时为77.10%,说明此时样品表面轮廓偏度减小,但轮廓形状并不均匀。图 5(c)中,腐蚀25 min后,轮廓支承长度率曲线趋于平缓,Rmr(50%)值达到89.70%,说明此时腐蚀以光整表面为主,试样表面大部分区域达到中线位置,表面形状更为光滑,这与图4分析一致。SiC颗粒阻碍腐蚀液进入晶隙,腐蚀机制以扩散控制为主。图5(d)为局部晶粒大面积脱落处,可以看出由于晶隙处的腐蚀速率不一致,导致各处SiC晶粒先后脱落,形成粗糙表面。对比图5(a)粗糙度和轮廓支承长度率均下降,应控制加工时间,避免出现试样图5(d)的过腐蚀现象。

2.4 表面微观形貌分析

图5 不同腐蚀时间试样轮廓支承长度率Fig.5 Profile bearing length ratios of specimens at different corrosion time (a)5 min;(b)15 min;(c)25 min;(d)30 min

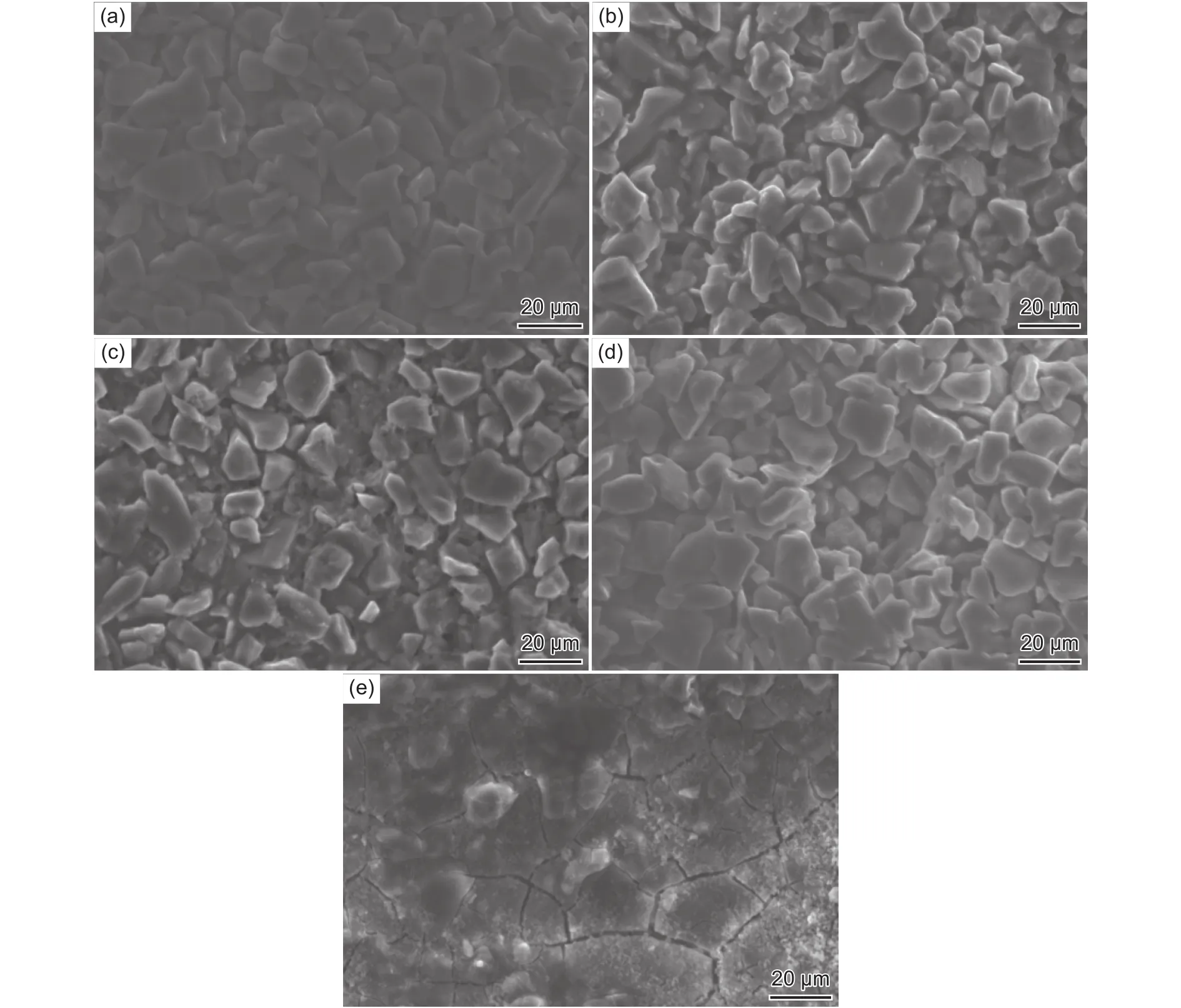

图6 不同加工条件下样品表面 SEM 照片 (a)5 min;(b)15 min;(c)25 min;(d)30 min;(e)机械磨削Fig.6 SEM photos of specimen surface under different processing conditions (a)5 min;(b)15 min;(c)25 min;(d)30 min;(e)mechanical grinding

图6 为不同加工条件下试样的SEM图。图6(a)~(c)分别为样品腐蚀 5 min、15 min、25 min 后的微观组织形貌。由图6可以看出,随着腐蚀程度的加深,晶界显现越来越清晰,晶粒尺寸减小,晶隙变大,晶粒表现出分离且层叠减少。这是由于在较高浓度的碱溶液中,黏结剂中的玻璃相与碱溶液反应较剧烈[23]。相对于SiC颗粒而言,晶隙间的玻璃相更快地被腐蚀掉,晶界因此更加清晰。继续腐蚀,反应控制阶段结束,溶液中的Si4+离子需不断向晶间扩散,即腐蚀过程的继续进行受制于腐蚀界面前沿的离子扩散[24-25]。下层紧密连接的玻璃相和晶粒减缓了腐蚀速率,而晶粒凸起处的晶界边缘具有更高的活性[26],因此晶粒受腐蚀变小,致使形成图6(c)中晶粒孤岛的形貌。此过程对应图4中腐蚀减缓,试样的失重降低,粗糙度缓慢下降。图6(d)为30 min后,发生过腐蚀区域形貌图。由图6(d)可以看出,一旦发生过腐蚀,碳化硅会出现大量脱落,凹坑直径大小不一,部分凹坑甚至大于颗粒直径。这是因为腐蚀液进入晶隙的路径难以预测,各晶粒间的玻璃相黏结剂腐蚀程度不一,致使出现多个晶粒粘接成较大颗粒同时脱落的现象。图6(e)为相同粗糙度下(Ra约为 1.6 μm),机械磨削加工的 SiC多孔陶瓷形貌图,与图6(c)试样相比,图6(e)表面裂纹明显,原因在于SiC陶瓷属于脆性材料,机械加工会引入残余应力,导致产生磨削裂纹和热裂纹[27],本实验研究证明,利用高温化学腐蚀可在保证加工效率的情况下,避免裂纹的产生。

2.5 腐蚀机理分析

SiC陶瓷片在进行粗加工后,由于机械切削的热影响,会在试样表面生成一层SiO2,同时在SiC的烧制过程中,由于多孔陶瓷片烧制温度较SiO2熔点低,SiC颗粒表面也会含有少量SiO2。

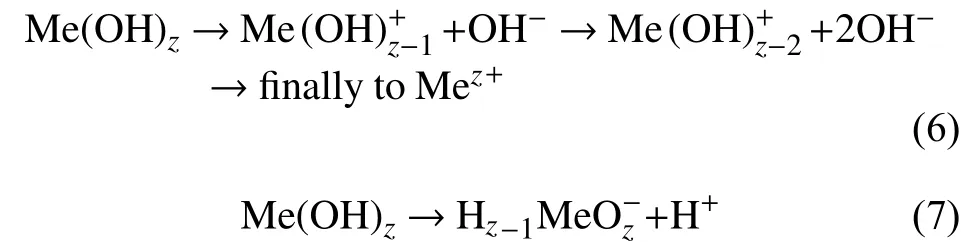

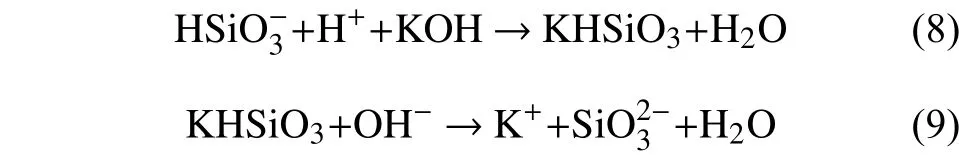

SiC表面SiO2薄膜在溶液中的溶解为固液非均相反应过程。溶解反应由固体表面向内逐渐进行,反应物和产物之间有明显界面。此过程符合界面反应中的未反应核模型特点,故分析过程采用未反应核模型进行分析。陶瓷氧化物在高温溶液中易发生如下反应[9]:

式中,Me为陶瓷氧化物中阳离子元素。

溶液处于碱性环境下,溶液中OH-增加,反应条件改变,式(5)、(6)、(7)的化学平衡正向移动,从而促进陶瓷氧化物的溶解,达到表面去除。故腐蚀液选用KOH溶液进行腐蚀,添加K2CO3提高溶液中K+浓度,利于提高腐蚀速率[20]。KOH和K2CO3均为纯度99%的片碱,溶液质量配比KOH∶K2CO3= 40∶1。则在所配KOH碱性溶液中,应有如下反应

利用“等高切面法”确定表观活化能和表观反应级数[28]。化学动力学中,同一反应不同温度下的速率常数之比可用相同浓度时的反应速率之比代替。则可推得式(10):

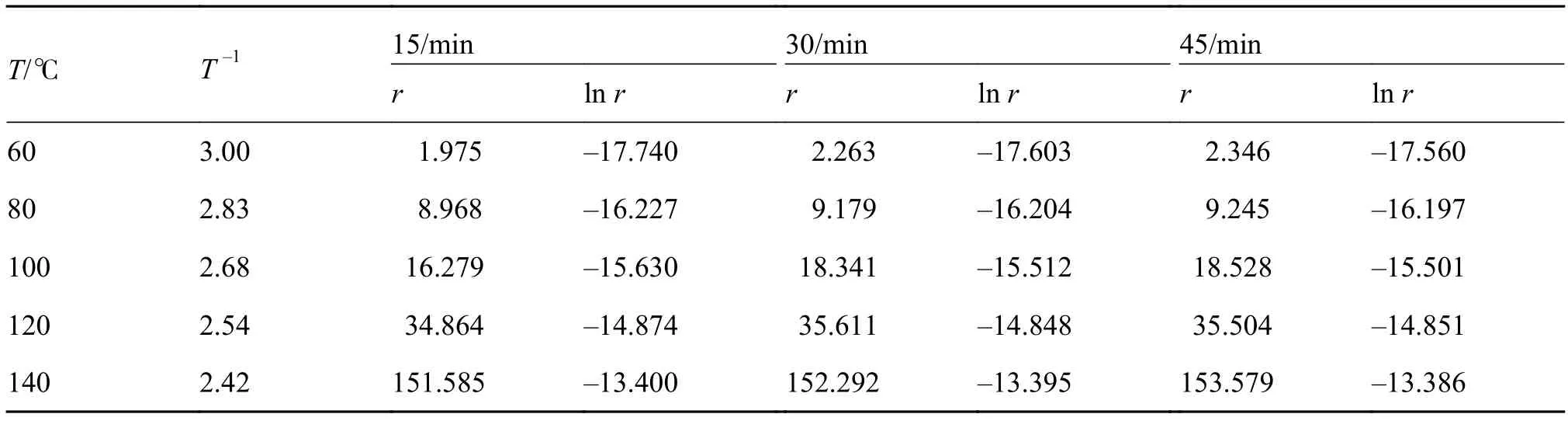

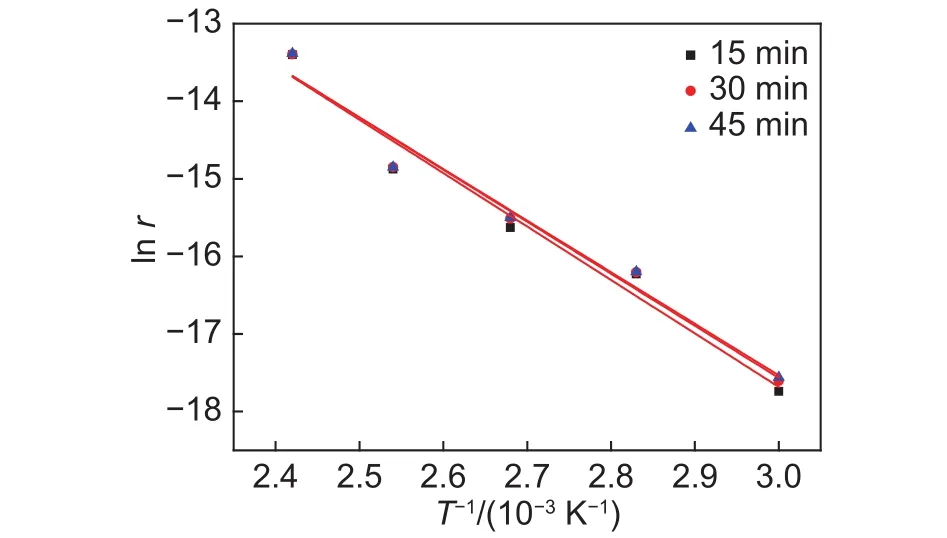

式中:r为SiO2反应速率;Ea为SiC表面SiO2薄膜在KOH溶液中溶解反应的活化能;R为气体常数8.314 J/(mol•K);T 为反应温度。由表 2 做 ln r-T–1曲线,如图7所示。

表2 SiC陶瓷片表面SiO2在碱溶液中表观活化能的计算数据Table 2 Calculation data of apparent activation energy of SiO2 on SiC ceramic plates in alkaline solution

图7 表观活化能拟合曲线Fig.7 Fitting curve of apparent activation energy

由图7可见,不同反应时间内,速率对数与反应温度的倒数呈现良好的线性关系。根据式(10)可得,SiO2薄膜在KOH溶液中溶解的表观活化能为55.305 kJ/mol。固液表面反应速率通式为:

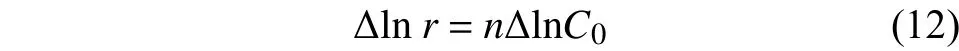

式中:k为反应速率常数;S为反应固体的表面积;C为界面上液相反应剂浓度;n为对C的反应级数。

已知实验中KOH均为过量,故C可视为不变,取初始浓度C0,则可得:

表3为SiC陶瓷片表面SiO2在碱溶液中反应数的计算数据。

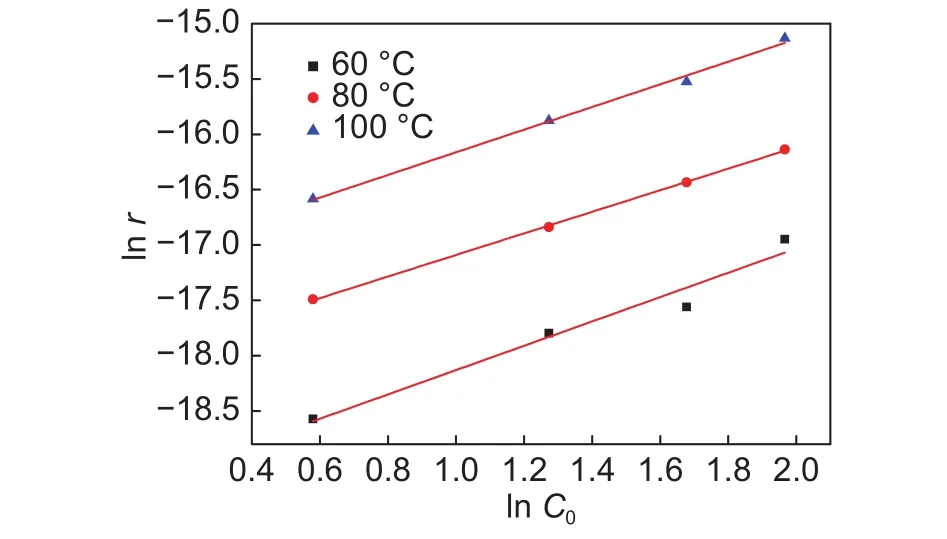

由表 3中数据以 ln r对 ln C0作图,拟合后可得表观反应级数n。ln r-ln C0曲线如图8所示。

对同一反应过程,表观反应级数与温度无关。图中不同温度下,ln r与ln C0均呈良好线性关系。拟合计算求得表观反应级数n为1。将Arrhenius公式带入式(11),即可得反应动力学方程:

利用式(13)对某温度下初始状态进行计算,可解出指前因子A为2.1,则SiC表面SiO2薄膜在KOH溶液中溶解反应的动力学方程为:

上式表明,表观活化能 55.3 kJ/mol,大于 40 kJ/mol,反应主要为界面化学反应控制,SiC表面的SiO2薄膜反应速率随温度变化较大,温度升高速率增大。

表3 SiC陶瓷片表面SiO2在碱溶液中反应级数的计算数据Table 3 Calculation data of SiO2 reaction series on SiC ceramic plates in alkaline solution

图8 表观反应级数拟合曲线Fig.8 Fitting curve of apparent reaction order

3 结论

(1)用KOH/K2CO3碱溶液在不同条件下化学加工SiC多孔陶瓷材料,腐蚀液的溶质质量分数升高会提高腐蚀速率,但浓KOH与黏结剂会析出胶状硅酸,堵塞气孔,使气孔率下降;而升高温度能够加快腐蚀速率,且对气孔率不会造成过大影响。实验温度 120 ℃ 时,腐蚀速率由 5.631 g•m–2•h–1提高到 85.21 g•m–2•h–1的情况下,气孔率仅下降 1.8%。

(2)在优化的工艺参数下,即溶质质量分数30%,加工温度 120 ℃,加工时间 15~25 min 的条件下,高温化学腐蚀能够降低样品粗糙度,提高轮廓支撑长度率,Ra值最低约为 1.6 μm,Rmr(50%)达到 89.70%,试样表面质量得到明显改善。

(3)SiC陶瓷在高温碱性溶液中的腐蚀机理为:SiC多孔陶瓷的高温化学腐蚀加工分两个阶段,腐蚀先以表面玻璃相黏结剂和杂质为主,能够快速降低样品粗糙度;之后以SiC颗粒表面的缓慢腐蚀和晶隙间腐蚀液渗透为主,这期间粗糙度降低缓慢,应控制时间,避免出现腐蚀过深,造成SiC颗粒大量脱落,表面质量下降。

(4)对比机械加工样品表面形貌,高温化学腐蚀可以避免引入残余应力,减少裂纹产生,通过控制实验温度和腐蚀时间可以得到较好的表面质量。