4D打印技术的研究进展

2019-04-15卢海洲

卢海洲,罗 炫,陈 涛,刘 钊,杨 超

(华南理工大学国家金属材料近净成形工程技术研究中心,广州510640)

“4D打印”概念源于2013年初麻省理工学院自组装实验室斯凯拉•蒂比茨(Skylar Tibbits)的一次现场演示。在著名的技术、娱乐、设计(Technology Entertainment Design)大会上,一段绳状物体被放入水中,物体自动折成预先设计的形状,斯凯拉•蒂比茨称之为4D打印[1-2]。4D打印技术的实现基于“智能材料”(intelligent/smart materials),智能材料的概念来源于仿生,鉴于其具有独特且优越的性能,智能材料及相关结构近年来引起了科研工作者极大的研究兴趣[3-9]。目前,研究主流是集成型智能材料及相关结构,利用先进的材料复合技术将敏感元件、驱动元件甚至控制元件集成于基体材料中,使材料结构具有感知外界或内部状态与特性变化[9],并能根据变化的具体特征进行辨识,从而做出合理响应的能力。

近年来,4D打印概念不断发展延伸,逐渐被定义为是实现对智能感应材料的增材制造技术[10]。与3D打印相比,4D打印中多出的这个“D”是指时间纬度[10-11],准确地说是一种新型能够自动变形的智能感应材料,不需要借助于任何机电设备,在外界环境(温度、外应力、电磁场等)变化时,能够按照事先所设计的要求进行相应的形状变化,满足相关特定要求[12-14]。

4D打印技术可直接将设计内置到物料当中,简化了从“设计理念”到“实物”的造物过程,颠覆了传统的造物方式。对4D打印的研究,主要涉及多种复合材料或多材料[15-25]、形状记忆聚合物[26-29]、形状记忆合金[34-50]等,此外,研究者对于仿生4D打印也有初步研究[30-33]。本文在综述4D打印技术进展的同时,对获得高性能4D打印形状记忆合金提出了几点思考。

1 4D 打印技术的研究进展

1.1 复合材料

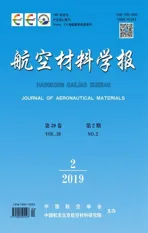

复合材料种类众多,但能够用于4D打印的复合材料种类却相对有限,表1给出了目前部分用于4D打印的复合材料或多材料的类别、特点以及研究发展方向。

基于压电聚合物材料制备的智能纳米复合材料,通过控制材料尺寸与结构,能够得到具有特定功能的智能纳米复合材料。目前,大多数压电智能材料基于脆性陶瓷(如锆钛酸铅)等,具有高压电常数和高机电耦合系数等优点[5]。尽管压电聚合物材料相对压电陶瓷材料响应频率降低,但具有机械柔性、生物相容性好以及可加工性等优势,使其成为需要机械灵活性、生物相容性和可加工性微型系统的理想候选材料。

表1 4D打印的复合材料或多材料的类别、特点以及发展方向Table1 Types,characteristics and research direction of4D printed composite materials or multi-material

目前制备具有复杂3D结构的压电聚合物材料仍然存在困难。提高压电聚合物的可制造性,将对微尺度和纳米级压电聚合物的各种应用发展做出巨大贡献,例如生物诊断设备、微机电系统、成像系统、紧凑型传感器设计和电子设备等[25]。

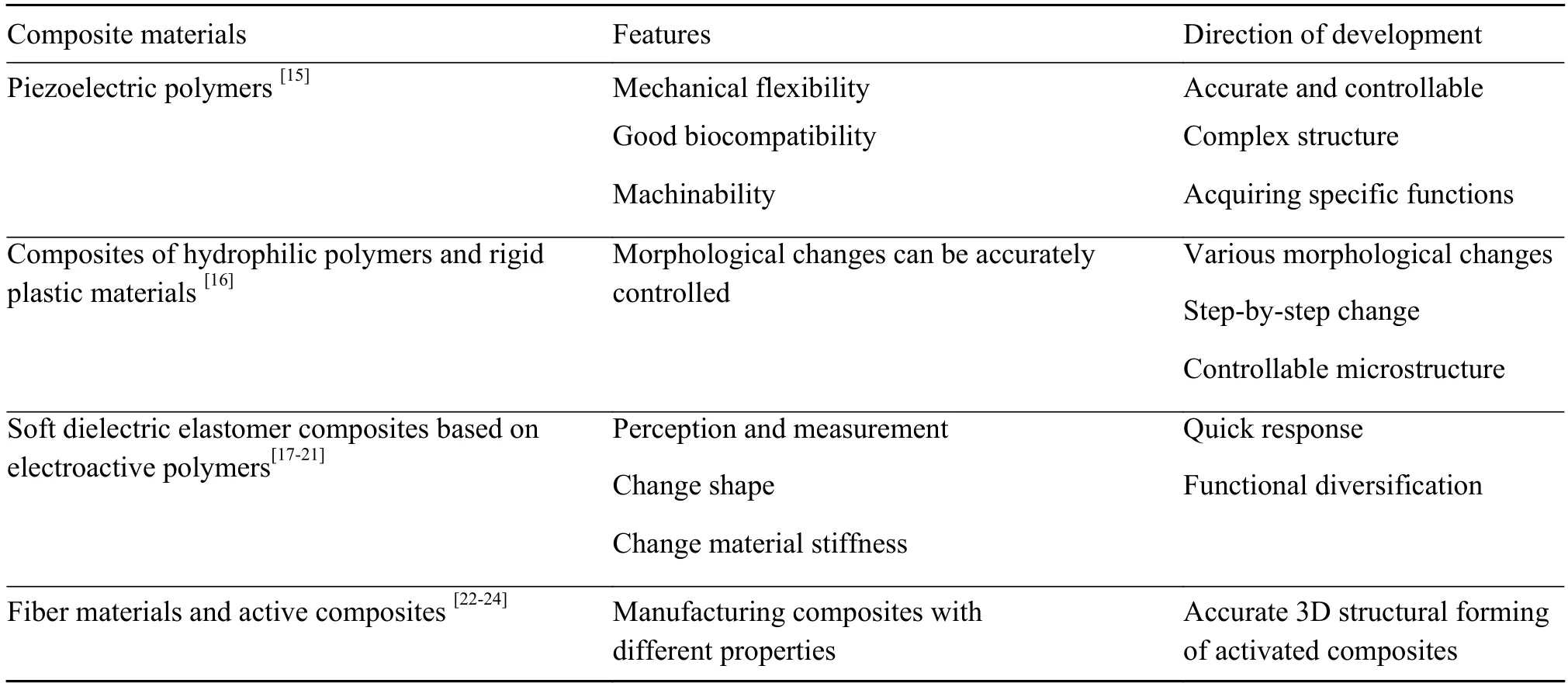

压电材料的微细加工和纳米制造有许多不同的技术,如电子束光刻、自组装、静电纺丝等[25];但对于压电聚合物材料而言这些技术都不易采用。Kim等[15]在2014年提出了一种新的纳米制造方法,使用数字投影打印产生2D和3D压电纳米聚合物复合结构(图1)。数字投影打印技术的主要优点是其分辨率可以小至1μm,重现性高、重复性好、重量轻。此外,实现数字投影打印技术所用设备简单,制造时间缩短。通过使用数字投影技术Kim等[15]制造了2D和3D样品。2D样品以及3D样品之一的微管结构如图1所示,通过打印具有不同热膨胀系数、密度或参数的层来控制管的直径和弯曲程度。进而,通过光聚合工艺成功实现了压电纳米复合材料的4D打印成形技术。

由极亲水的聚合物材料和刚性塑料材料作为基体组成的自演变复合材料,其原理是亲水性材料暴露在水中时,吸收水分,体积增加到原来的两倍。

图1 2D和3D纳米复合材料样品[15] (a)点阵列;(b),(c)不同尺寸的正方形阵列;(d)蜂窝阵列;(e)3D微管结构Fig.1 2D and3D nanocomposite samples[15] (a)dot arrays;(b),(c)square arrays with different sizes;(d)honeycomb arrays;(e)3D microtubule structure

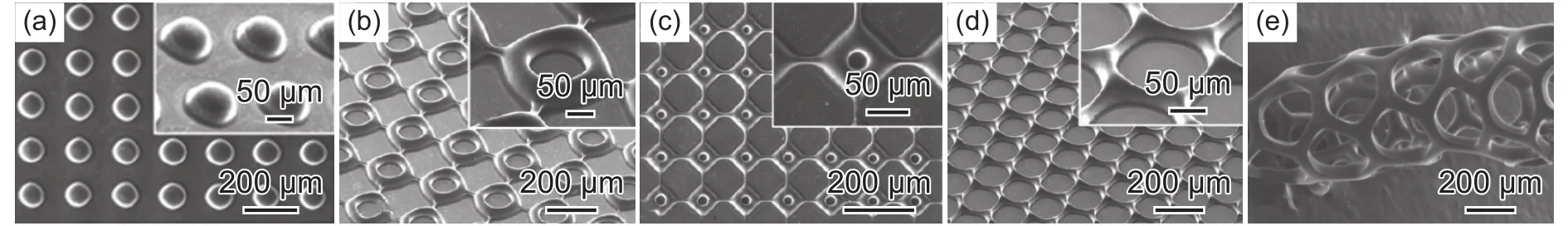

在研究自演变结构的过程中,研究人员运用4D打印技术制造了三种不同组分的材料,其暴露于水中时显示出不同类型的变形。图2给出了三种类型的变形,其中(a)呈线性拉伸,(b)显示出伸展环,(c)部件呈现折叠变形[16]。(a)部件暴露于水中时,其自变化行为通过改变亲水材料与刚性材料的比例,实现不同百分比的线性膨胀。(b)部件由许多环状形成,每个环有两层不同的材料,当暴露于水中时,内层膨胀并引起环的变形,逐步实现自演变行为,该组件的整体线性膨胀可以通过改变环的半径来控制。(c)部件表现出折叠行为。目前,自演变结构可以实现的形态变化相对较少,因而正在逐步向着形态变化多样、分步变化、微观结构更加精确化的方向发展。

图2 自演变结构随时间变化的变形情况[16](a)线性拉伸;(b)伸展环;(c)折叠变形Fig.2 Deformation of self-evolving structure over time[16] (a)linear stretching;(b)ring stretching;(c)folding deformatiom

执行器是自动化控制技术工具中接收控制信号并对受控对象施加控制运行作用的装置。近年来机器人执行器得到长足发展,涉及金属、陶瓷、硬塑料等硬质材料机器人[21]。这些硬质材料机器人是专为特定应用而设计的,不适用于所有环境。例如,使用硬质材料制成的传统机器人不能实现大的结构变形,难以模仿软体动物的行为。为实现大的结构变形,产生了软体机器人,其重点在于软体执行器[17-18,21]。

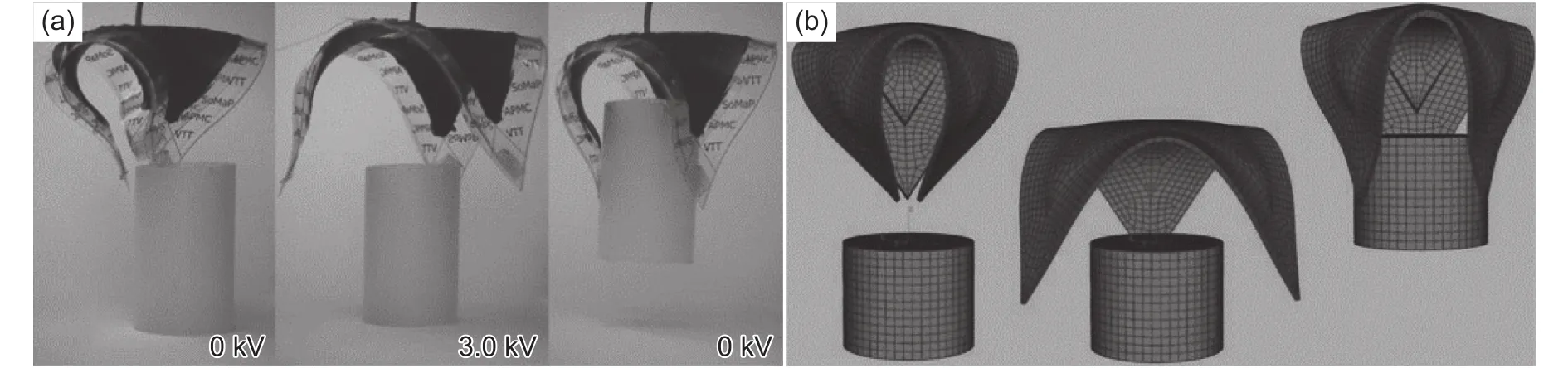

软体机器人执行器研究是一个新兴领域。基于软智能材料(如电活性聚合物)的执行器可以感知测量、变化形态和改变刚度[17]。2007年,Kofod等[20]通过4D打印技术制造出了用于软体机器人的介质弹性体致动器,解决了传统方法难以制造弹性体致动器的问题。图3(a)中为Kofod等[20]通过实验使用软介电弹性体智能材料来捕捉天然物质,图3(b)中为Zhao等[19]对抓取行为的有限元模拟。

图3 基于介电弹性体的夹爪(a)介电弹性体致动器夹紧小圆柱[20];(b)(a)中介电弹性体执行器的有限元建模[19]Fig.3 Grippers based on dielectric elastomers(a)dielectric elastomer actuator grips a small cylinder[20];(b)finite element modelling of dielectric elastomer actuator in(a)[19]

目前,研究人员已经证实4D打印技术制造弹性体致动器的可操作性,但研究中所面临的局限性在于一个功能完整的致动器无法一次成形。此外,关于软体机器人执行器研究的未来趋势是制造多层膜,以产生不需要预应变的软结构或者制造单态和双态致动器。

软体机器人执行器作为目前的热门研究领域,得到了广泛的关注。为实现某些特定功能(如地震之后被困人员的搜救等),执行器部件正在向响应快、功能多样化、形态可变等方向发展。

折纸是中国的一种传统艺术,即将一张平面纸折叠成3D物体。

折纸这一理念为大型物品压缩成小体积空间的问题提供了创新的解决方案。折纸概念在纸箱、购物袋、光伏太阳能电池板的展开、汽车安全气囊中已经有所体现。然而,传统工艺上这些产品的设计包装过程复杂,会导致基础架构成本增加,因为折叠设计有任何变化,就可能需要购买新设备。在此背景下,自折叠的想法被提出,它可以大大减少折叠设备所需的投资,具有良好的市场前景。

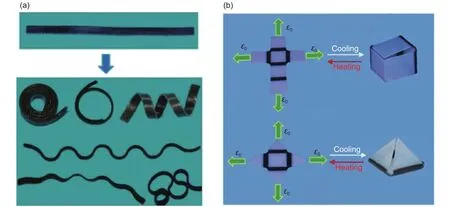

自折叠是设计并创建折叠物体,该折叠物体能够自折叠或具有自折叠的能力[22-24],这一过程的实现是以智能材料为基础的。活性复合材料是由玻璃态形状记忆聚合物和纤维组成的软质复合材料,纤维材料可增强基体弹性。通过调节形状记忆聚合物和纤维的体积分数和取向,可以制造具有不同性质的自折叠材料。对其进行热机械编程,可自适应变为复杂的3D结构,如弯曲,卷绕,扭曲和折叠等行为的自实现,如图4所示。因此,4D打印的一个发展趋势就是利用多材料打印技术来实现活性复合材料的精确3D成形,并研究其性能。

1.2 形状记忆聚合物

形状记忆聚合物(SMPs)属于刺激响应材料,具有可设计性能,是指变形后通过外界条件(如热、电、光、化学感应等)的刺激可恢复其初始形状的材料。与形状记忆合金和压电陶瓷材料相比,形状记忆聚合物具有高应变恢复[26]、低密度、低成本、简单的形状编程程序,以及在恢复温度下具有良好的可控性等优点。此外,可以通过对形状记忆聚合物进行化学修饰以实现生物相容性和生物降解性。因此,形状记忆聚合物的制备方法、性能与各种应用环境获得了研究人员的广泛关注。其主要缺点表现在强度相对低、模量低和操作温度较低等方面[26]。

图4 材料自适应变为复杂的3D结构,包括弯曲、卷绕、扭曲和折叠行为[22](a)和在加热和冷却条件下,复合材料的自折叠行为[23](b)Fig.4 Material adapts to complex3D configurations including bending,coiling,twisting and folding[22](a)and under heating and cooling conditions,self-folding behavior of composite[23](b)

几十年来,形状记忆聚合物的自发形状变化得到了深入研究,但实现精确控制的顺序形状恢复仍是大的挑战。为实现这一目标,提出了两种策略。

一是实现形状记忆聚合物材料内在的功能梯度。具体而言就是聚合物材料或结构具有空间依赖性,不同部位由微观结构不同、热机械性能不同的聚合物组成[27]。当施加适当刺激时,材料各个部分的独立形状恢复将被连续激活。因而,形状记忆聚合物的形状改变顺序可通过适当控制各个部分的材料属性来实现[27]。

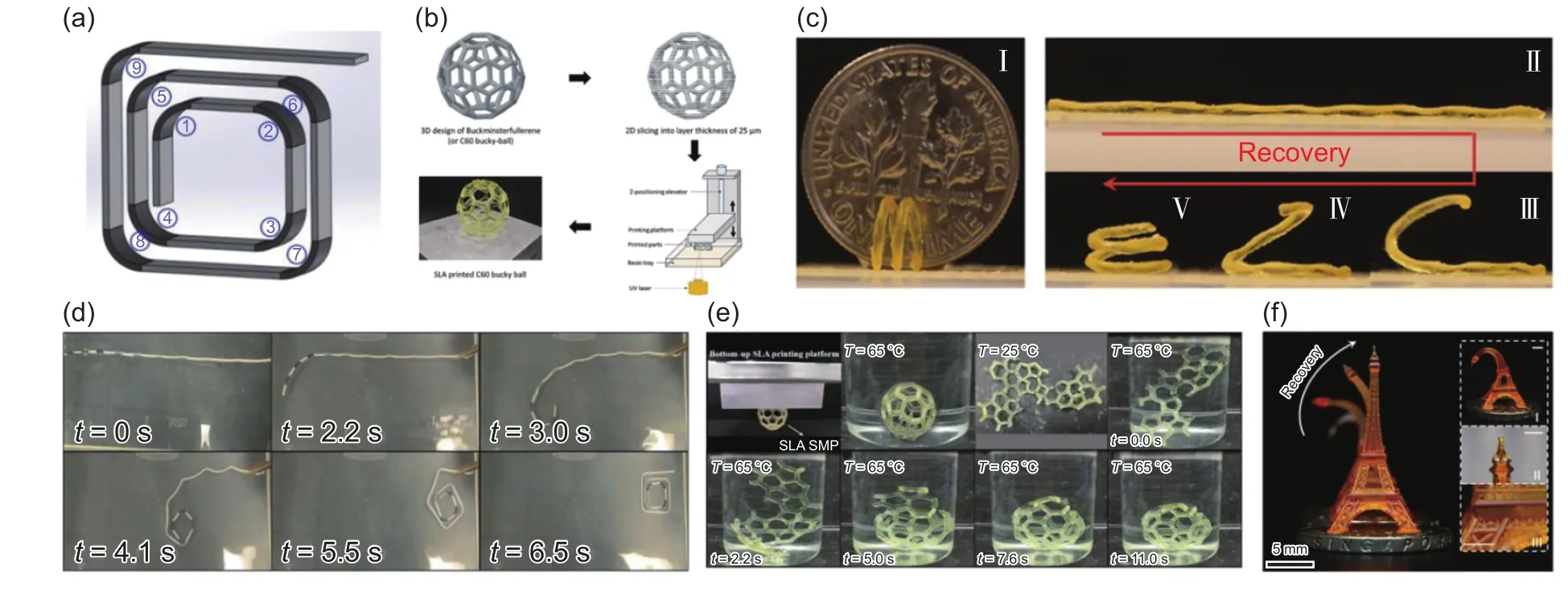

二是实现形状记忆聚合物的4D打印技术[28-29]。如图5(a)所示的螺旋形状记忆聚合物组件的示意图,①-⑨表示具有不同玻璃化转变温度的聚合物。成形组件的形状通过4D打印技术设置。在没有外部刺激时,形状记忆聚合物的形状能够保持。在存在外部刺激时,会观察到如图5(d)所示的变形恢复行为[27]。

图5 形状记忆聚合物的4D打印(a)螺旋形状记忆聚合物组件的示意图,图中①-⑨表示分级铰链[27];(b)SLA设计和制造球状SMPs的过程概述[29];(c)4D打印得到的SMPs弹簧的动态变化过程[28];(d)螺旋形状记忆聚合物组件的自发和顺序形状恢复过程[27];(e)得到的4D打印球状SMPs[29];(f)基于(c)4D打印得到的塔形结构[28]Fig.5 4D printing of SMPs(a)schematic view of helical shape memory polymers component,①-⑨indicate graded hinges[29];(b)overview of processes involved in design and fabrication of ball by SLA;(c)dynamic change process of a4D printed shape memory spring[28];(d)spontaneous and sequential shape recovery of graded hinge-sections component of shape memory polymers[27];(e)4D printed spherical SMPs[29];(f)4D printed pyramidal structure(c)[28]

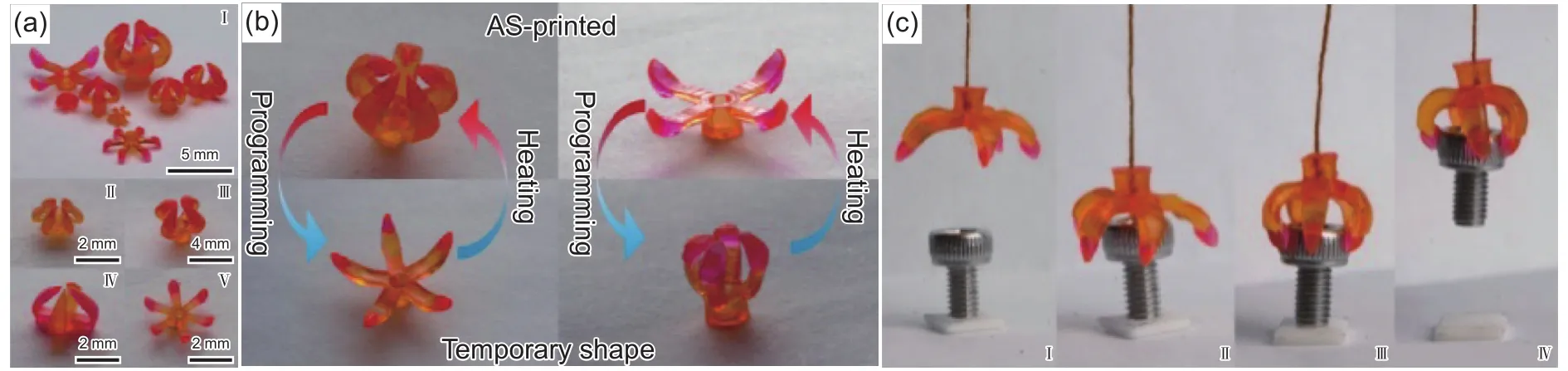

4D打印多材料形状记忆聚合物对特定动作的实现,如图6所示,为其实现复杂功能化提供了可能[28]。

1.3 仿生 4D 打印

生物打印可以被定义为“使用材料转移过程来模拟和组装生物相关材料—分子、细胞、组织和可生物降解的生物材料—与规定的组织完成一个或多个生物功能”[30]。生物打印的主要优点表现在可以大规模生产组织工程产品的能力,可以定位不同类型细胞的高精度和制造高细胞密度组织的能力[31]。

目前仿生4D打印处于初级阶段,本文只做简要介绍。目前的组织工程技术存在局限性,如非自动化的操作、小的制造规模、无法生产复杂结构的器官和无序的组织显微结构[30,32]。因此,研究人员在此基础上提出了基于生物的仿生4D打印,作为组织工程技术一个的新分支,已经被研究者广泛关注[32]。

仿生4D打印是一种新兴技术,该技术的最大优点在于能够制造仿真活体生物结构如组织、器官等。最近,哈佛大学的研究人员创建了自然界植物模拟的4D打印系统[33]。研究人员采用一种生物相容的水凝胶复合油墨作为实现仿生4D打印的原材料。该材料浸入水中会自发膨胀,为实现仿生4D打印提供了基础。其具体的复杂仿生4D行为如图7所示。

图6 基于 SMPs的 4D 打印夹子的动态行为[28]Fig.6 Dynamic behavior of4D printed gripper based on SMPs[28]

图7 仿生 4D 打印产生的复杂花形态[33]Fig.7 Complex flower morphologies generated by biomimetic4D printing[33]

仿生4D打印作为一种新兴技术,要实现对人体器官、组织等的精确制造仍然存在诸多难题,如微区功能差异化、组织差异化、环境控制等。对于仿植物4D打印技术,目前也正在逐步开展,并取得了不错成果,技术的成熟度仍有待不断提高。

1.4 形状记忆合金

形状记忆合金是一类能够“记忆”其初始形状的合金材料,由于其同时具有传感和驱动功能,也是一种智能材料。

迄今,应用最广的形状记忆合金是NiTi基合金。由于其较大的形状记忆效应、优异的力学性能、抗腐蚀性能、生物相容性,NiTi基合金已经在医学、航天航空、电子、机械、能源及日常生活等领域获得日益广泛的应用[34]。然而,由于较高的成分敏感性[35-36]、可加工性差、难以精确成形等问题,NiTi基合金不易运用传统加工工艺成形复杂零部件。运用3D打印技术对NiTi基合金进行研究,可得到高效精确的成形工艺。作为一种重要的3D成形方法,选区激光熔化技术具有可控、效率高、成形精确等优势。部分研究人员已运用该技术制造出了小尺寸、结构复杂的NiTi基合金微机电系统[37]。

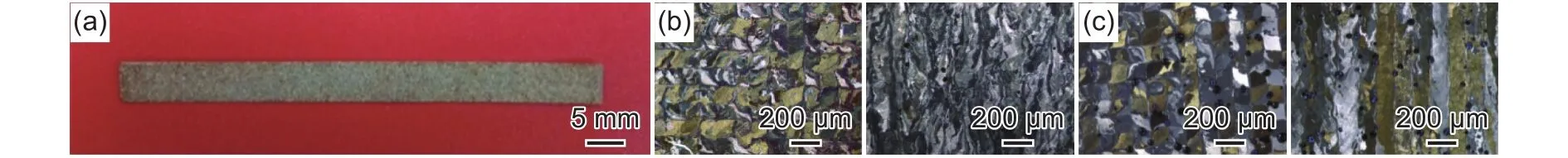

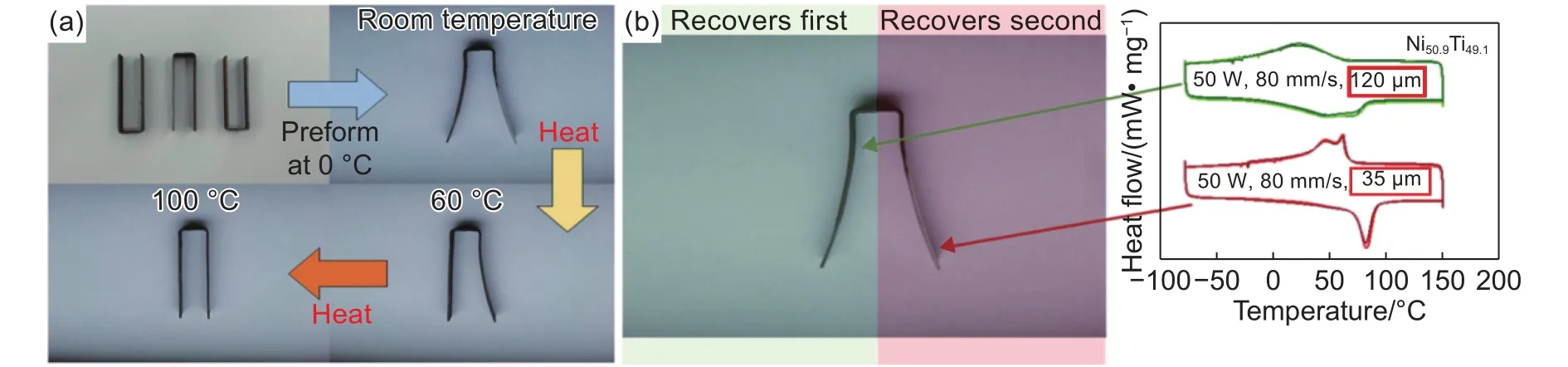

近期,研究人员对NiTi基合金的选区激光熔化成形工艺进行了研究,获得了如图8所示的NiTi基合金样品。通过差示扫描量热仪的表征结果表明,其基体存在马氏体与奥氏体之间的相转变行为,为获得4D打印形状记忆合金及其构件提供了理论基础[10]。对4D打印NiTi基合金的工艺参数[38]、生物相容性[39]、热处理行为[40]、相转变行为[41]、微观结构[42]等也有人进行了研究。此外,Ma等[42]以NiTi基合金粉为原材料,采用不同的选区激光熔化工艺参数得到了能够实现多阶段分步变形行为的“U”形简单构件,如图9所示。

图8 选区激光熔化制备的NiTi合金试样(a)[10]和4D打印NiTi合金的微观结构(b),(c)[42]Fig.8 NiTi sample fabricated using selective laser melting(a)[10] and microstructure of 4D printed NiTi alloy(b),(c)[42]

图9 选区激光熔化成形的U形NiTi合金构件的多阶段形状恢复过程(a)[19]和U形片不同区域采用的工艺参数(b)[42]Fig.9 Multi-stage shape recovery process in a U-shaped NiTi alloy component fabricated by selective laser melting(a)[19] and process parameters used in different areas of U-shaped piece(b)[42]

2 4D 打印形状记忆合金的几点思考

基于4D打印形状记忆合金的全流程工艺分析可知,材料成分、氧增量、孔隙率、打印策略、后处理等因素显著影响4D打印形状记忆合金的组织结构,进而影响其相转变温度、形变量、回复量等性能指标[34-43]。因此,制备复杂结构、特定功能零部件的形状记忆合金及其构件,需要思考的主要问题如下。

(1)近全致密形状记忆合金的4D打印技术

由于选区激光熔化等增材制造工艺采用逐层成形方式,热应力产生与释放使得材料内部会产生微裂纹,局部区域材料的熔化与汽化会产生微孔洞,原料粉末残留的少量气体在成形过程中也可能形成气体微孔洞[44-45]。因此,基于选区激光熔化工艺的4D打印NiTi基合金致密度难以达到100%[40],如何调控工艺参数以实现4D打印形状记忆合金的近全致密是一个研究者面临的重要挑战。此外,不同的加工参数也会对零件的致密度产生影响,在研究过程中需要对参数进行调控与优化[38]。

(2)孔隙对4D打印形状记忆合金综合性能的影响

4D打印工艺存在前期建模过程,通过模型设计,得到不同孔隙率或孔隙率梯度变化的结构[46]。一方面,孔隙的存在会在一定的程度上削弱形状记忆合金的记忆效应,研究人员需要结合服役条件,通过模型设计得到孔隙率与记忆效应的匹配结果。另一方面,在粉末冶金中,孔隙的存在会直接影响零件的综合性能[46-47]。

(3)4D打印形状记忆合金的组织性能调控

4D打印形状记忆合金在形状变化过程中,组织与性能也会发生即时变化,在研究过程中需要进行动态观察,并明晰其内在的联系。选区激光熔化工艺中,氧原子的存在会生成一定体积分数脆性氧化物Ti2NiOx(如Ti4Ni2O等),如何从制粉工艺、成形过程等减少氧的引入,以控制合金组织是极其必要的;碳原子的存在会在NiTi合金中生成TiC,这两种情况的出现会使基体中实际NiTi原子比与理论值存在差距,进而无法准确预估其相转变温度[36]。选区激光熔化工艺制备的NiTi基合金可能存在胞状晶、树枝晶、等轴晶等,其相对分布区域、含量多少都会影响4D打印合金的性能[39,44],如何通过工艺控制或纳米级形核颗粒的添加实现对胞状晶、树枝晶、等轴晶等的分布与生长的有效调控[44],以提高其综合性能,极具挑战性。

(4)4D打印形状记忆合金的变形控制

在揭示记忆合金形状变化过程中的变形控制机理后,需要加以应用进行变形控制。一方面,可以运用温度变化引起的形状记忆效应,改变合金所处温度,进而改变形状[48];另一方面,特定条件下,改变外应力大小,可以实现对形状的控制[48]。在实验过程中,往往采用小试样或丝状样进行动态形状控制,而在实际应用中,由于结构的复杂化、大型化等,可能会出现新的问题(如尺度效应等),需要研究人员找出合理的解决方案,将变形控制理论与具体目标结构有机结合起来。

(5)4D打印形状记忆合金的性能指标调节冗余度

形状记忆合金的相转变温度、形变量、回复量等性能指标调节冗余度相对较小[34],运用4D打印技术对其进行成形,可能会进一步削弱其性能指标调节冗余度,使得4D打印形状记忆合金对于服役环境有很高的要求。如需要提高服役温度,可以适量添加其他元素,以提高综合性能[49]、相转变温度等[50]。此外,需要通过机械结构的综合设计,调整或有效放大各项性能指标。

(6)4D打印形状记忆合金需突破的科学问题

总而言之,实现对形状记忆合金的4D打印制备,需结合材料科学、材料加工、粉末冶金、机械设计等多学科理论,要突破的科学问题可能包括以下方面:基于使役的冗余度调控,氧增量对组织性能影响规律,原材料制备、打印策略、后处理工艺设计,具体使役零件几何形态与结构设计,各向异性对记忆效果的影响[48],孔隙率对综合性能的影响等。

3 结束语

4D打印技术是一个快速增长的行业。新型原材料、成形方法、控制软件和机器精度不断发展和完善,为4D打印技术的实现提供了基础,使其得到了广泛关注与发展。一方面,4D打印技术引入了新的设计技术,可以减少制造产品的能源消耗、材料使用量、时间以及成本;另一方面,4D打印技术的未来在于成形产品的组装和拆卸的可控性,4D打印智能材料的激活与控制,并在理论上创建模型和模拟形状变化行为的软件。

(1)4D打印所用的原材料为智能材料,大体上可以分为智能纳米复合材料、形状记忆聚合物、软体机器人的执行器、自演变结构、主动折叠和受控顺序折叠结构、形状记忆合金等。4D打印结构能够实现集传感、驱动甚至控制等功能于基体材料中。对于仿生4D打印也逐步受到重视,得到了快速发展。

(2)对于4D打印技术成形形状记忆合金而言,存在着如何获得近全致密、组织性能控制、动态变形控制等挑战,在成形样品或零件的过程中,也需考虑各项性能冗余度、氧含量、孔隙率、各向异性等因素。只有克服这些挑战,综合考虑各影响因素,才能得到高性能4D打印记忆合金构件。

(3)4D打印技术正在向智能化、精确化和高效化方向发展。