润滑相尺寸对镍-石墨可磨耗封严涂层性能的影响

2019-04-15唐健江于方丽张海鸿李天麒

唐健江,于方丽,张海鸿,李天麒,白 宇

(1.西安航空学院 材料工程学院,西安 710077;2.西安交通大学 金属材料强度国家重点实验室,西安 710049)

随着现代工业的迅猛发展,要求航空发动机具有更大的推力、更高的效率以及更低的能耗。利用可磨耗封严涂层对转子与静子部件之间气路密闭性有效控制,可显著地提高发动机效率、降低燃油消耗。在典型发动机中,高压涡轮叶尖间隙每减少0.13~0.25 mm,则油耗可降低 0.5%~1%,发动机的效率可提高2%左右[1]。可磨耗封严涂层由于生产工艺简单、修复和性能调整简易、封严效果好,同时可以为机匣提供隔热保护,并减少了高温、高速燃气引起的扰动或喘振等不稳定现象而得到了迅速地发展[2-3]。

在发动机工作过程中,叶片对可磨耗封严涂层的作用机制非常复杂,包括切削、涂抹、黏附转移、破碎、熔融、腐蚀及氧化等。气流内还会有特殊介质(如工业煤气、硫化氢、硝酸、醋酸、氢溴酸以及高湿度等)夹杂的现象存在[4]。对于理想的可磨耗封严涂层,既需要良好的可磨耗性与自润滑性(对叶片尖端不磨损),同时,又需要保持有足够的强度抵御气流及其夹杂颗粒的冲蚀作用。这两种相互矛盾的性能要求,在制备涂层时需要对其成分和结构进行合理的设计。除此之外,可磨耗封严涂层还必须具备良好的抗腐蚀、抗热震、抗自燃等特性[5-6];因此,可磨耗封严涂层须具备合理的组元成分和良好的组织结构,以平衡涂层的各种性能要求[7-8]。镍-石墨可磨耗封严涂层属于中低温涂层,工作温度在480 ℃以下,由于镍基可保证涂层在高温使用环境中的抗冲蚀性和金属骨架结构自身的强度,因而被广泛应用于发动机冷端的风扇和压气机部分[6,9-11]。

目前,常见的镍-石墨涂层制备方法主要为普通大气等离子喷涂(atmospheric plasma spraying,APS) 和 超 音 速 火 焰 喷 涂 ( high velocity flame spraying,HVOF)。在涂层制备过程中,石墨损失的方式主要是燃烧损失,相较于HVOF喷涂,APS喷涂工艺对镍包石墨粉末中石墨的烧损较少[12]。此外,APS具有很好的可重复性,在喷涂过程中能形成合理数量的孔隙,在可磨耗封严涂层中具有广泛的应用[6,13]。近年来,国内新发展的超音速等离子喷 涂 ( supersonic atmospheric plasma spraying,SAPS)设备具有高能量的射流密度、等离子体射流中的粒子飞行速率可加速突破声障至380~900 m/s(比APS提高1~2倍)以及喷涂功率可大范围内调整(35~80 kW)的特点,已在制备氧化锆基热障涂层和镍基合金涂层方面得到了很好的应用[14-18],此外,SAPS设备对可磨耗封严涂层的制备也具有很大的应用前景。

前期研究结果表明,相较于APS,SAPS在喷涂过程中能有效地细化射流内的喷涂粒子,沉积得到的涂层具有良好的细密柱晶结构,使涂层具有优异的力学和隔热性能[14]。鉴于此,本研究利用SAPS对喷涂粒子的细化效果,对比研究镍石墨可磨耗封严涂层中的润滑相尺寸对涂层力学性能、抗腐蚀性能以及抗冲蚀磨损性能的影响规律。

1 实验材料及方法

1.1 实验原料

基体为Q235A不锈钢,试样尺寸为40 mm ×30 mm × 3 mm,喷涂前用丙酮超声清洗,去除试样表面的油污,再用金刚砂对基体表面进行喷砂处理,以提高基体与涂层的结合强度。涂层结构由表层(可磨耗润滑层)和底层(过渡层)组成,其中,表层原料为 Sulzer Metco的镍石墨粉末(METCO 307,75 % Ni + 25 % graphite),底层原料为国产商用Ni35Cr粉末,形貌如图1所示。

1.2 涂层制备

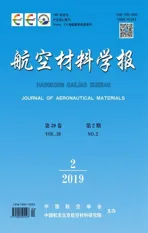

采用普通大气等离子喷涂(APS)和超音速等离子喷涂(SAPS)分别制备涂层,底层和表层的厚度分别为80 μm和1000 μm,喷涂参数如表1所示。

图1 原料粉体形貌图 (a)Ni35Cr;(b)镍石墨Fig.1 Morphologies of raw material powder (a)Ni35Cr;(b) Ni-graphite

表1 等离子喷涂涂层的工艺参数Table 1 Plasma spraying parameters for surface coating and bond coating

1.3 涂层性能测试及材料表征

采用拉伸法用css-silo电子万能材料拉伸试验机测量涂层的结合强度,测试标准为ASTM C633—79标准,黏结剂为固体胶膜(FM-1000,USA)。按ASTM E18标准采用HSRN-45中型表面洛氏硬度计测试表面洛氏硬度,在每个试样表面的不同区域测试10个点,取平均值。

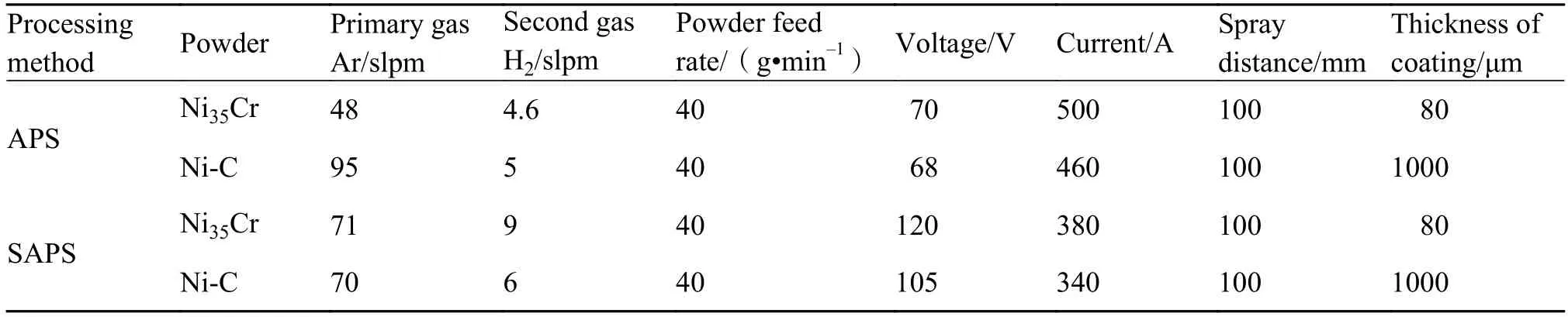

采用落砂式冲蚀磨损试验机进行冲蚀磨损实验,磨料选用标准尺寸为40~70目的棕刚玉,在0.15 MPa压力的压缩空气下,磨粒速率可达111 m/s,冲蚀攻角选择30°和90°,每50 g磨粒量为一个冲蚀单位,每一次冲蚀时间约10 s,冲蚀原理如图2所示。每种涂层均测试两片试样,每次冲蚀后在精度为0.1 mg的分析天平上称量试样的冲蚀磨损失重。记录平均失重,重复冲蚀5次,获得5个数据点的冲蚀磨损曲线。用单位质量磨料所对应磨损失重量来评价试样的冲蚀磨损性能。在相同实验条件下,失重量越小,则涂层的抗冲蚀磨损性能越高。

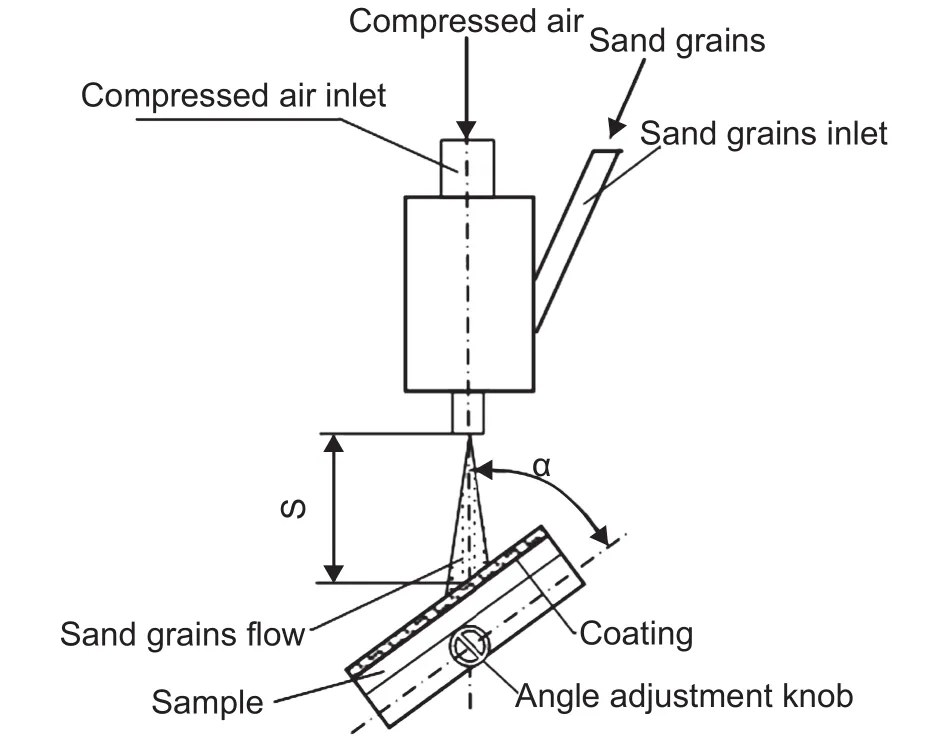

采用模拟环境下的酸蒸汽在高温下对涂层的耐蚀性能进行耐腐蚀性能测试,高温酸气腐蚀实验如图 3 所示。将 50 % 醋酸(浓度 36 %)+ 50 % 蒸馏水的酸液放入三口烧杯中,并加热至100 ℃以上产生酸蒸汽,通入温度为250 ℃的氧化铝管内,对管内样品进行高温酸腐蚀。用精度为0.1 mg天平称量,测定试样的腐蚀减重曲线,对比涂层的耐腐蚀性能。

图2 冲蚀磨损实验原理示意图Fig.2 Principle diagram of erosion wear experiment

图3 腐蚀环境下的实验装置原理图Fig.3 Principle diagram of experimental device in corrosive environment

使用Image-Pro Plus图像处理软件对涂层中润滑相的含量和尺寸进行测量。采用VEGAII XMU扫描电子显微镜(SEM)观察分析原料粉末粒子表面形貌和涂层截面形貌。

2 结果与分析

2.1 涂层结构表征

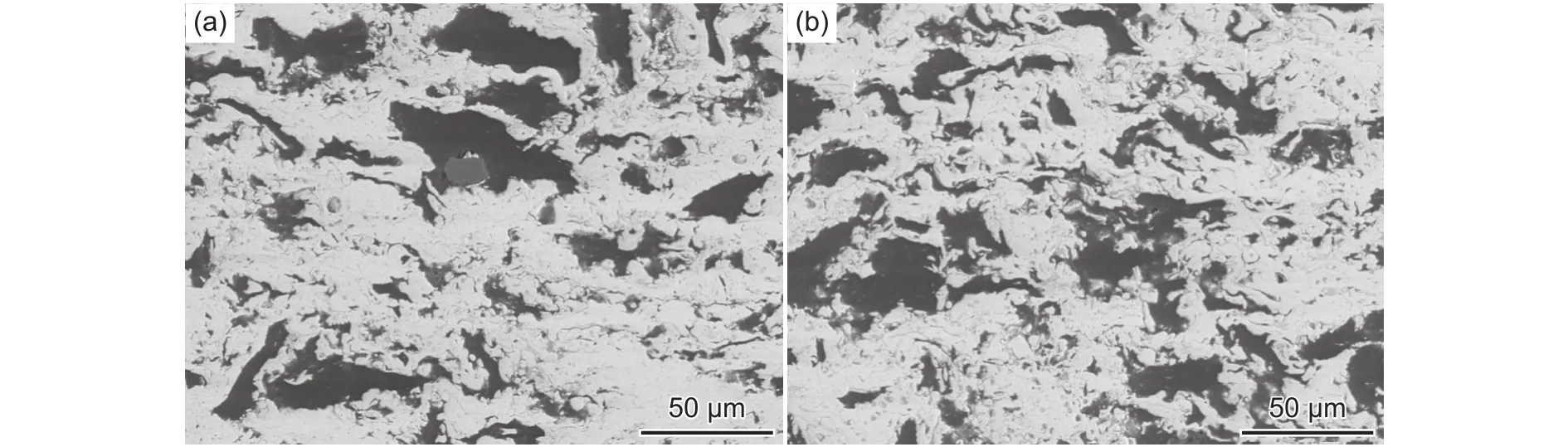

图4为APS和SAPS两种工艺喷涂制备的镍-石墨涂层喷涂态结构截面形貌SEM图。由图4可知,黑色区域为石墨相,颜色较浅部分为镍基的金属基体相,其中,石墨润滑相均匀分布在金属基体之间。

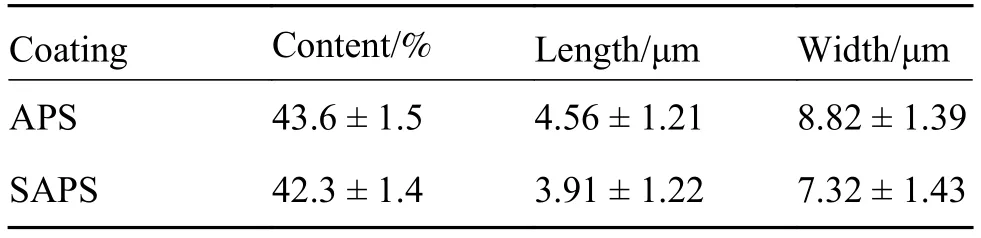

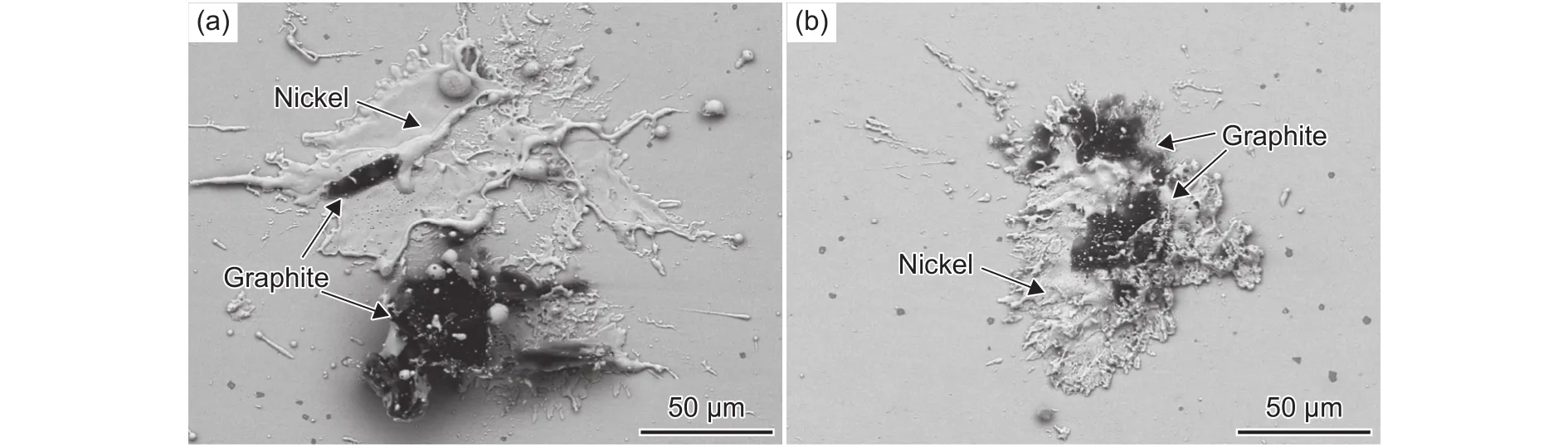

利用图像法对涂层中石墨润滑相的含量和尺寸进行统计,结果如表2所示。由表2可知,相较于APS涂层,SAPS涂层中的石墨润滑相的含量虽然略有降低,但其润滑相的尺寸却显著变小,即润滑相发生了细化。这主要是因为SAPS等离子体射流的能量密度较高,原料粒子在等离子体射流内加热时,原料粒子表面温度过高,导致部分石墨相产生分解、汽化而造成了损失;此外,由于SAPS采用以机械压缩为主、气动力压缩为辅的射流加速方案,原料粒子经过高压、高速的等离子体射流加速后,以2~3倍音速的飞行速率撞击到基体表面,能量转换率提高,原料粒子的铺展更加充分,从而使被镍包裹着的石墨相在原料粒子铺展过程中产生了细化效果,结果如图5所示。

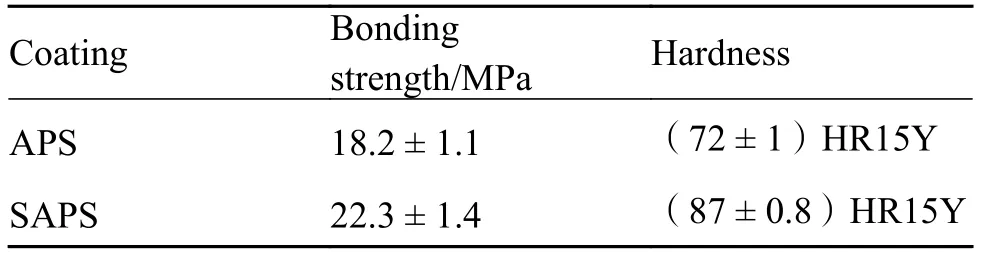

2.2 涂层结合强度与表面洛氏硬度

涂层的结合强度和表面洛氏硬度测试结果如表3所示。由表3可知,SAPS涂层的结合强度和表面洛氏硬度分别高出APS涂层22.5%和20.8%。这主要归功于原料粒子在SAPS等离子体射流中获得的飞行速率更高,撞击基体后的扁平铺展率更高,扁平粒子相互之间有效结合的面积增大,涂层内部的缺陷减少,进而有效地提高了涂层的结合强度和表面硬度。

2.3 涂层抗冲蚀性能

图4 镍-石墨涂层的 SEM 截面形貌图 (a)APS 涂层;(b)SAPS 涂层Fig.4 Cross-sectional SEM images of Ni-graphite coating (a) APS-coating;(b) SAPS-coating

表2 镍-石墨涂层中润滑相的含量和尺寸Table 2 Content and size of lubrication phase in Ni-graphite coating

图6为两种涂层在不同落砂量及不同攻角下的冲蚀磨损失重曲线。由图6可知,两种涂层冲蚀磨损失重均随着落砂量的增加而增加,且90°冲蚀攻角下的冲蚀磨损失重高于30°冲蚀攻角的。对涂层的相对冲蚀速率(每克砂粒对应的涂层冲蚀损失质量)进行分析可知:在30°攻角时,APS涂层的相对冲蚀速率为 10.5 × 10–4,比 SAPS 涂层的 9.8 × 10–4高出7%;在90°攻角时,APS涂层的相对冲蚀速率为14.6 × 10–4,比SAPS 涂层的12.9 × 10–4高出13 %。测试结果表明,SAPS涂层抗冲蚀性能要优于APS涂层。

已报道的研究表明[2,4,19]:金属陶瓷复合涂层在低冲蚀角度30°时,其冲蚀磨损主要表现为微观切削、犁沟变形和微观疲劳剥落等特征,而在高冲蚀角度90°时,则主要表现为冲蚀磨粒对涂层的锤击效应引起的疲劳剥落特征。涂层冲蚀磨损较大的质量损失主要是由粒子冲击压痕内材料的低周疲劳引起的,其中,磨粒对涂层的微观切削和犁沟变形作用主要是由磨粒的切向分速度引起的,而锤击效应则是由垂直分速度引起的[20-21]。微观切削和犁沟变形对塑性材料的破坏起主导作用,而锤击效应对脆性材料破坏更明显。随着冲击攻角的变化,磨粒对涂层的冲蚀机理也会随之改变。

图5 镍-石墨喷涂粒子扁平铺展的典型形貌 (a)APS扁平粒子;(b)SAPS扁平粒子Fig.5 Typical morphologies of flattened Ni-graphite particles (a) flattened APS-particles;(b) flattened SAPS-particles

表3 镍-石墨涂层的结合强度及表面洛氏硬度Table 3 Average hardness and bonding strength of Ni-graphite coating

镍-石墨可磨耗封严涂层主要由起强化作用与塑性较好的金属镍基相和起润滑作用与软化效果的石墨相组成。在磨料粒子对涂层进行冲蚀过程中,金属相的主要作用为抵抗冲蚀应力,润滑相的主要作用为缓解冲击应力。相较于APS涂层,SAPS涂层由于具有较高的结合强度及表面硬度,抗冲蚀性能要优于APS涂层。

2.4 涂层抗腐蚀性能

图7为SAPS和APS涂层在250 ℃的高温醋酸环境腐蚀100 h后的失重曲线。由图7可知,两种涂层的腐蚀失重曲线变化趋势相似,SAPS涂层的抗氧腐蚀性能优于APS涂层。

图6 两种镍-石墨涂层的冲蚀磨损曲线Fig.6 Mass losses of 2 kinds of Ni-graphite coating during erosive wear

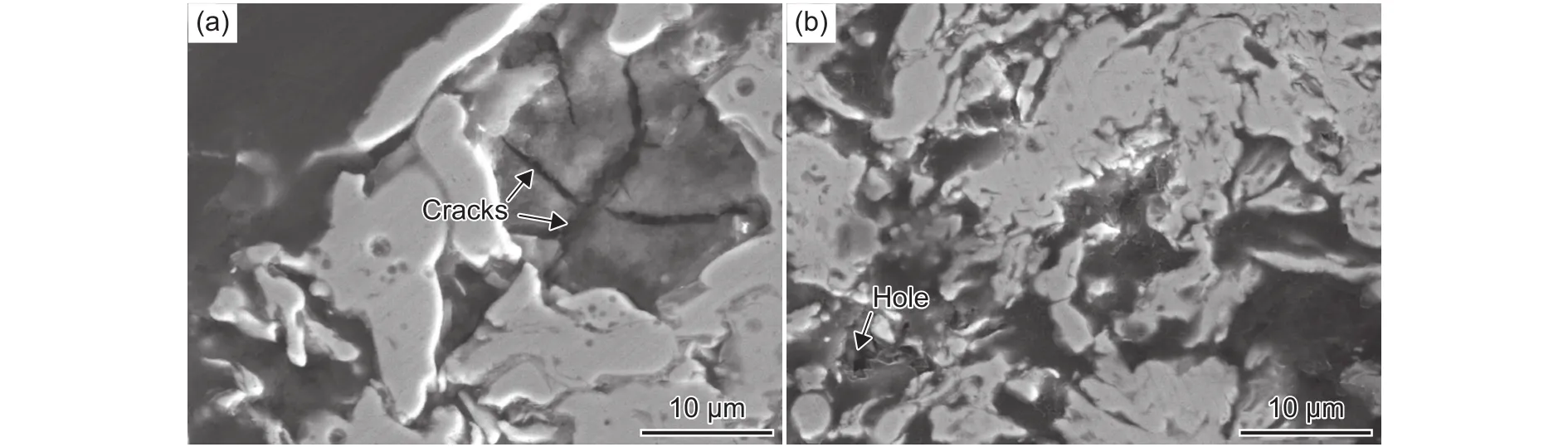

图8 所示为SAPS和APS涂层在250 ℃的高温醋酸环境腐蚀100 h后的截面形貌图。从图8可看出,涂层中石墨与Ni金属间有裂纹存在,而部分石墨与涂层发生剥离,这表明两种涂层在高温醋酸环境中发生了明显的电化学腐蚀,其中APS涂层的腐蚀程度比SAPS涂层严重。图8中截面形貌内凹坑形成主要是在截面试样制备过程中与Ni发生分离的石墨相从截面上剥落所致。

图7 两种镍-石墨涂层在 250 ℃ 醋酸环境腐蚀 100 h 后的失重曲线Fig.7 Mass losses of 2 kinds of Ni-graphite coating after 100 h corrosion in acetic acid environment at 250 ℃

对于镍-石墨涂层,石墨的电极电位高于Ni,在电化学腐蚀过程中,镍和石墨界面处的镍金属会被溶解腐蚀,与石墨分离,随后腐蚀介质会沿着产生的裂纹向涂层内部扩散,使涂层发生进一步腐蚀。与此同时,镍被腐蚀后形成的腐蚀产物会在孔隙中残留,当疏松的腐蚀残渣或孔隙被腐蚀介质充满后,涂层内外溶液交换困难,导致在涂层的表面和内部形成宏观腐蚀电池,从而加速了涂层内部金属相的腐蚀[2,5]。相较于APS涂层,SAPS涂层中石墨相尺寸较小,单个石墨相与Ni金属界面产生电化学腐蚀的面积也相对较小;此外,SAPS涂层内各扁平铺展的粒子间结合强度高于APS涂层,腐蚀液在扁平粒子的层间界面扩散难度相对较大,腐蚀速率降低;因此,SAPS涂层的抗腐蚀性能优于APS涂层。

图8 250 ℃的高温醋酸环境腐蚀100 h后的涂层截面形貌图 (a)APS涂层;(b)SAPS涂层。Fig.8 Cross-sectional morphologies of coatings after corrosion in acetic acid environment at 250 ℃ (a) APS-coating;(b) SAPS-coating

3 结论

(1)SAPS涂层中石墨润滑相的宽度和长度尺寸分别为(3.91 ± 1.22) μm 和(7.32 ± 1.43) μm,小于 APS 涂层的(4.56 ± 1.21) μm 和(8.82 ± 1.39) μm,产生了明显细化效果。

(2)SAPS 涂层的结合强度(22.3 ± 1.4) MPa 和表面洛氏硬度(87 ± 0.8)HR15Y 比 APS 涂层分别高出22.5%和20.8%。

(3)APS 涂层在 30°攻角和 90°攻角的相对冲蚀速率分别为 10.5 × 10–4和 14.6 × 10–4,比 SAPS涂层分别高出7%和13%,SAPS涂层抗冲蚀性能优于APS涂层;

(4)两种涂层在250 ℃高温醋酸环境中均发生了明显的电化学腐蚀,SAPS涂层的抗腐蚀性能优于APS涂层。