烧结温度对氧化铝基陶瓷型壳显微组织及力学行为的影响

2019-04-15许自霖许庆彦柳百成

魏 倩,许自霖,许庆彦,柳百成

(清华大学 材料学院 先进成形制造教育部重点实验室,北京 100084)

现代航空工业的发展要求发动机具有高的推重比和燃机效率。涡轮叶片是航空发动机最关键部件之一,叶片的制造水平直接决定着飞机发动机推重比和燃油消耗率等重要指标。陶瓷型壳的性能直接影响叶片的尺寸精度、表面质量和合格率等[1-3]。传统的航空发动机叶片陶瓷型壳的制造方法是通过在蜡模上反复涂挂涂料、撒砂、干燥、硬化,这一过程重复进行6、7次,待型壳完全硬化后,从型壳中熔去模组,然后焙烧而成。这一工艺周期长、成本高、且成品质量不稳定。因此,采用合适的制备技术对陶瓷型壳进行快速高效生产,减少陶瓷型壳不合格率,具有重要的经济意义和工程应用价值。

选择性激光烧结(selective laser sintering,SLS)是发展最快且已实现商业化的增材制造技术之一,具有成本低、周期短,且免受零件复杂程度限制等优势。SLS由美国德克萨斯州奥斯汀分校的Deckard于1989年首次提出[4],并广泛应用于金属、高分子以及陶瓷材料中[5-10]。由于SLS打印的型壳其初始强度较低,还需进行高温烧结处理,以提高型壳的常、高温强度。史玉升等[11]研究了不同含量SiO2对Al2O3/SiO2复相陶瓷零件强度及密度的影响,其制得的成型件经1450 ℃ 烧结 8 h 抗弯强度达到 45 MPa。徐子烨等[12]的研究表明,随着烧结温度的升高,样品的气孔率逐步降低,室温和高温抗弯强度均提高。不同烧结温度下样品致密度和方石英含量的不同是造成陶瓷材料室温和高温抗弯强度变化的主要原因。Venkat等[13]研究了镍基高温合金低压涡轮叶片型壳的耐火度和尺寸稳定性。型壳Ⅱ即使在1550 ℃的金属浇注温度下也可得到高尺寸精度的航空级铸件,其优异性能归功于型壳中分布的细晶氧化铝。

目前,采用SLS打印零件多集中在生产注塑模具、砂型[14-17],受限于陶瓷材料的高熔点,采用该技术直接制备陶瓷型壳的研究很少。因此,采用选择性激光烧结技术结合高温烧结技术,可实现陶瓷型壳的快速生产。

本研究采用SLS快速高效地制备陶瓷型壳,实现设计-制造一体化,并结合高温烧结工艺进一步提高陶瓷型壳的力学性能,研究不同烧结温度对SLS陶瓷型壳的组织以及力学性能的影响。

1 实验材料及方法

实验用陶瓷型壳材料为莫来石砂粉,粒度为270目,其化学成分见表1。黏结剂为环氧树脂ER12,质量分数为8%。两组分材料在行星式三维混合设备中混合,转速为8 r/min,混合时长为12 h。用快速成型系统对混合后的材料进行打印烧结。弯曲试样根据国内熔模铸造行业标准CICBA/D 0.5.1—1999规定的测定型壳强度用试样尺寸,为40 mm × 20 mm × (6±0.5) mm。SLS 打印参数为:激光功率 16 W,扫描速率 4000 mm/s,扫描间距0.20 mm,分层厚度 0.10 mm。

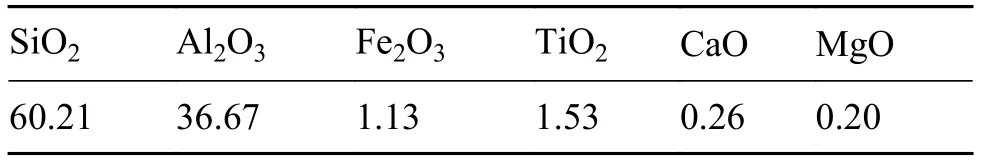

表1 氧化铝基陶瓷型壳材料化学成分(质量分数/%)Table 1 Chemical composition of alumina-based ceramic shell material (mass fraction/%)

采用KSL-1700X-A1高温箱式炉对SLS后的陶瓷型壳初坯进行高温烧结处理,分别以3 ℃/min的速率升温至 1450 ℃、1500 ℃、1550 ℃、1600 ℃,保温30 min,然后随炉冷却至室温,得到的试样分别命名为 B1、B2、B3、B4。

采用WDW-100E电子万能试验机测定型壳试样的抗弯强度;采用D/max-2550X射线衍射仪(XRD)检测试样的断口物相成分;采用Merlin扫描电子显微镜(SEM)观察断口微观形貌。

2 结果与分析

2.1 XRD 分析

图1是经过不同烧结温度后样品断面的X射线衍射图。由图1(a)可看出,在1450 ℃处理下的样品 B1,其物相主要是莫来石(3Al2O3•2SiO2)、α-方石英和α-石英相。根据每一物相的RIR值(参比强度)[18],测出其莫来石、α-方石英、α-石英的含量(质量分数,下同)分别为 61.7%、19.9%、18.4%。1500 ℃ 烧结时的样品 B2(图 1(b))结晶形态同样品 B1没有发生明显改变,但α-方石英的衍射峰明显增强,α-石英的衍射峰明显减弱,经计算,B2样品中莫来石、α-方石英和α-石英含量分别为69.7%、21.1%和9.3%。由图1(c)可看出,样品B3中α-石英的衍射峰进一步明显弱化,莫来石、α-方石英和α-石英相的含量分别为73.8%、22.3%和3.9%。可见,随着烧结温度从1450 ℃升高到1550℃,莫来石和α-方石英相的含量增加,α-石英相的含量降低。在高温烧结过程中,部分β-石英转化为β-方石英,发生重构式相变;当温度降到约250 ℃时,由β-方石英形成α-方石英,发生位移式相变[19],同时莫来石晶粒长大导致相含量增加。由图1(d)可以看出,样品B4中仅含有80.5%的莫来石和19.5%的α-方石英。说明当烧结温度升高到1600 ℃,β-石英全部转化为 β-方石英。β-方石英在大于1600 ℃时有形成非晶态熔体的趋势,因此,冷却到室温时,α-方石英含量有所降低。

图1 不同烧结温度下陶瓷型壳样品的X射线衍射图谱Fig.1 XRD patterns of ceramic shell samples sintered at different sintering temperatures (a)1450 ℃;(b)1500 ℃;(c)1550 ℃;(d)1600 ℃

2.2 抗弯强度

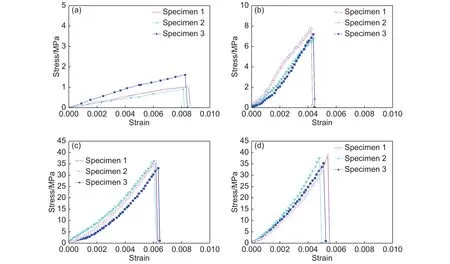

图2 为陶瓷型壳样品三点弯曲实验的应力-应变曲线。由图2可知,在一定范围内,应力随应变的增加呈线性增加,到达断裂极限后,随即发生脆断,应力降低为零。

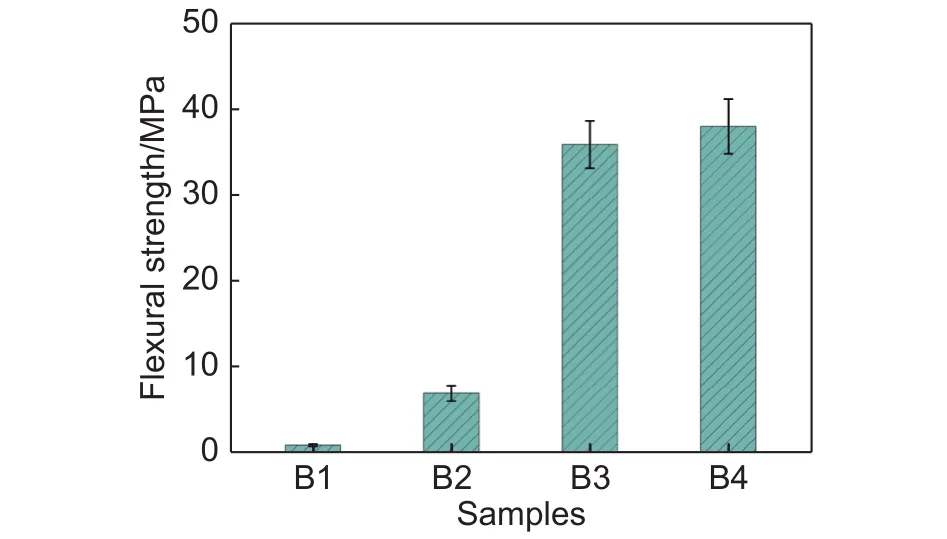

图3为B1、B2、B3、B4样品的抗弯强度,随着烧结温度的升高,陶瓷型壳样品的抗弯强度增大。当烧结温度低于1500 ℃时,型壳样品的抗弯强度较小,样品B1和B2的抗弯强度分别为(0.80 ± 0.12)MPa 和(6.86 ± 0.93) MPa;当烧结温度升高到1550 ℃,陶瓷型壳样品的强度陡然增大到(35.92 ± 2.76)MPa,继续升高到1600 ℃,陶瓷型壳样品的抗弯强度增幅不大,为(38.03 ± 3.18) MPa。结合图 1,随着烧结温度的升高,陶瓷型壳中莫来石相的含量增大,莫来石相为高强相,保证了型壳的高强度,但B4的抗弯强度较B3提高不大,因为高温下形成了较多的 β-方石英,β-方石英向 α-方石英转变中,体积骤变,在组织中产中了较多的微裂纹,一定程度上削减了陶瓷型壳的强度[20]。

图2 陶瓷型壳样品的三点弯曲应力应变曲线Fig.2 Three-point bending stress-strain curves of ceramic shell samples (a)1450 ℃;(b)1500 ℃;(c)1550 ℃;(d)1600 ℃

图3 陶瓷型壳样品的抗弯强度Fig.3 Flexural strength of ceramic shell samples

2.3 断口形貌

图4 为陶瓷型壳样品三点弯曲后的断口形貌。从图4(a)可以看出,在1450 ℃烧结温度下,陶瓷型壳样品的断口呈凹坑状,孔隙数量较多,体积较小。1500 ℃时,逐渐出现平齐断面。随着烧结温度从 1500 ℃ 升高到 1550 ℃(图 4(b)和(c)),凹坑状断口逐渐演化为平齐小断面,同时,孔隙数量减小,孔隙体积增大。当烧结温度为1600 ℃(图4(d))时,孔隙总体积明显减少,约占12%,烧结致密化提高,断面扩展为平齐大断口,发生瞬时断裂。

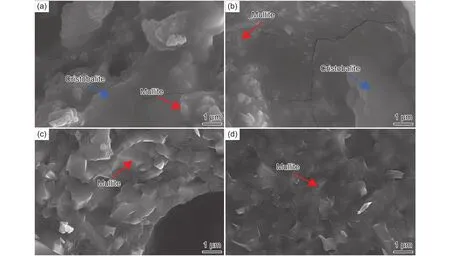

图5是陶瓷型壳样品高倍下的显微组织。由图5(a)可看出,在1450 ℃下,莫来石呈短柱状,其晶体尺寸约为 0.5~1 μm,晶粒纵横比为 1~2,微裂纹倾向于向正方晶形的方石英内扩展。由图5(b)可看出,莫来石晶体发育更完全,晶粒纵横比变大,约为2~4,微裂纹有向莫来石扩展的趋势。当温度大于 1550 ℃(图 5(c)和(d))时,陶瓷型壳样品的莫来石含量变显著增多,莫来石晶粒长大,断裂主要发生在莫来石晶粒内部,此时,莫来石是主要的承载相,因此,高强度的莫来石相保证了陶瓷型壳的高强度,呈一定取向的莫来石晶粒与基体的结合较牢固,有效阻止了微裂纹的扩展。

图4 不同烧结温度下陶瓷型壳样品的断口形貌Fig.4 Fracture morphologies of ceramic shell samples sintered at different sintering temperatures (a)1450 ℃;(b)1500 ℃;(c)1550 ℃;(d)1600 ℃

图5 不同烧结温度下陶瓷型壳样品的晶体形态Fig.5 Crystal morphologies of ceramic shell samples sintered at different sintering temperatures (a)1450 ℃;(b)1500 ℃;(c)1550 ℃;(d)1600 ℃

3 结论

(1)随着烧结温度的升高,陶瓷型壳抗弯强度增大,并在 1600 ℃ 时达到 38.03 MPa,其性能优于传统工艺制备的陶瓷型壳。组织中存在的莫来石相保证了型壳的高强度,同时方石英的存在一定程度上削弱其强度。

(2)陶瓷型壳的断裂方式为穿晶和沿晶混合断裂,裂纹倾向于向晶内莫来石扩展。