超重力反应器制备纳米氢氧化镁的实验研究

2019-04-12申红艳刘有智朱芝敏

申红艳,刘有智,朱芝敏

(超重力化工过程山西省重点实验室,中北大学,山西太原030051)

近年来,随着“绿色、环保”理念的不断深化,为了减少有机阻燃剂的有毒副作用,氢氧化镁作为一种绿色环保型无机阻燃剂,在国内外受到广泛关注[1]。但普通氢氧化镁的阻燃效率低,要使阻燃材料达到理想的阻燃要求,氢氧化镁的添加量通常高达60%,如此高的添加量会使阻燃材料的机械性能和力学性能显著劣化[2-3]。为了减少对阻燃材料机械性能和力学性能的影响,氢氧化镁粒径纳米化成为阻燃领域的发展方向[4]。目前,纳米氢氧化镁的制备方法主要有直接沉淀法[5]、水热法[6]、微波辅助法[7]和微乳液法[8]等。相对其他制备方法而言,直接沉淀法操作简单、成本低、产品纯度高、产品粒径和形貌可控,因而在工业上被广泛应用。但工业上通常采用传统搅拌釜为反应器,由于该反应器的微观混合时间远远大于直接沉淀反应的成核时间,致使反应在非均匀的微观环境下进行,导致产物粒径大且分布不均匀。此外,传统搅拌釜为间歇式反应器,反应分批次进行,产物存在批次重现性差的问题[9]。由此可见,选择一种高效混合连续式反应器,是克服传统搅拌釜缺陷的一个可取途径。因此,本文采用一种新型撞击流-旋转填料床(IS-RPB)反应器,以六水氯化镁和氢氧化钠为原料制备纳米氢氧化镁[10-12]。

1 实验部分

1.1 试剂和仪器

试剂:MgCl2·6H2O、NaOH、无水乙醇,均为分析纯;所用水为实验室自制的去离子水。

仪器:电子天平(GA-2003);真空干燥箱(DZF-6030);X 射线衍射仪(D8 ADVANCE);扫描电子显微镜(SU3500);纳米激光粒度仪(BT-90)。

设备:撞击流-旋转填料床(IS-RPB)反应器,自制。

1.2 实验流程

纳米氢氧化镁制备装置如图1所示,包括液体进料系统、IS-RPB反应器和收集槽。MgCl2溶液和NaOH溶液分别置于两个储罐中,经加热器预热到一定温度后,分别由两个原料液输送泵经流量计泵入撞击流-旋转填料床反应器(IS-RPB)中进行反应,沉淀反应方程式见式(1)。反应结束后,氢氧化镁浆料在重力作用下汇集到液体出口排入收集槽。所得的氢氧化镁浆料冷却至室温后,经离心分离,3次水洗3次乙醇洗涤后于60℃真空干燥3 h,即可得到疏松的氢氧化镁粉体。

图1 纳米氢氧化镁制备装置

1.3 产物分析及表征

样品的形貌由扫描电子显微镜(SEM)进行观察;样品的粒径分布由纳米激光粒度仪进行测定;样品的晶型结构由X射线衍射仪(XRD)分析测试,采用CuKα射线源(λ=0.154 06 nm),加速电压为40 kV,工作电流为 40 mA,衍射角(2θ)范围为 10~90°;样品的晶粒尺寸采用谢乐公式估算。

2 实验结果与讨论

2.1 镁离子初始浓度

在反应物浓度比[c(Mg2+)∶c(OH-)]为 1∶2、液体流量为40 L/h、超重力因子为71、反应温度为60℃的条件下,改变镁离子初始浓度,所得氢氧化镁的XRD谱图如图2所示。

图2 不同镁离子初始浓度制备的氢氧化镁XRD图

由图2可以看出,与标准谱图(JCPDF No.44-1482)进行对比,不同镁离子初始浓度所得产物的各个衍射峰峰位都与标准六方晶型的氢氧化镁衍射峰峰位完全一致。此外,在XRD谱图中没有其他物相的杂峰出现,说明不同镁离子初始浓度所得产物均为高纯氢氧化镁。 由(001)、(101)及(110)3 个典型晶面对应的特征衍射峰清晰可见,其半峰宽随着镁离子初始浓度的增大有明显变化。采用谢乐公式[13]估算 XRD 谱图中(001)、(101)、(110)晶面的晶粒尺寸,结果见表1。

表1 镁离子初始浓度对产品晶粒尺寸的影响

由表1可知,当镁离子初始浓度为0.75 mol/L 时,所得氢氧化镁的晶粒尺寸最小,为15.9 nm,表明镁离子初始浓度对氢氧化镁的晶粒尺寸具有很大的影响。氢氧化镁的晶粒尺寸随着镁离子初始浓度的变化趋势与反应体系中的过饱和度密切相关,溶液中的过饱和度随镁离子初始浓度的增加而增大,当镁离子初始浓度过低时,溶液的过饱和度小,不利于新的晶核形成,从而仅有少量的晶核生成;当镁离子初始浓度增大到一定程度时,溶液的过饱和度增加,成核推动力增大,晶核形成速率加快,且以晶核形成为主,从而得到的晶核粒径小;当镁离子初始浓度过大时,溶液过饱和度很大,晶核形成速率大于晶体生长速率,易得到大量细小的晶核,但其分散性差,晶核易团聚,从而得到的晶粒尺寸大。

图3为不同镁离子初始浓度对氢氧化镁粒径分布的影响。从图3可以看出,随着镁离子初始浓度的增大,粒径分布越来越宽。这是因为,反应系统中镁离子初始浓度的增大导致晶核的数量增多,同时增大了晶核间碰撞的可能性。因此,随着镁离子初始浓度的增大,过饱和度增大,氢氧化镁的成核速率和生长速率都在增大,但成核速率的增大幅度大于生长速率,生成大量粒径细小的颗粒,小颗粒的比表面积和表面极性都很大,故而极易团聚成大颗粒,形成粒径大且分布宽的氢氧化镁。综合考虑,最佳的镁离子初始浓度为0.75 mol/L。

图3 不同镁离子初始浓度制备的氢氧化镁粒径分布

2.2 反应物浓度比

在镁离子初始浓度为0.75 mol/L、超重力因子为71、液体流量为40 L/h、温度为60℃的条件下,改变反应物浓度比所得产物的衍射峰位置与氢氧化镁的标准衍射谱图一致,且没有出现其他相的衍射峰,表明反应是完全的,所得产物为六方晶系的高纯氢氧化镁。 由(001)、(101)及(110)3 个典型晶面对应的特征衍射峰清晰可见,其峰位置随着 c(Mg2+)∶c(OH-)的变化并未产生任何改变,但半峰宽呈现先增大后减小的趋势,说明 c(Mg2+)∶c(OH-)对氢氧化镁的晶粒尺寸有明显影响。采用谢乐公式估算XRD图中(001)、(101)、(110)晶面的晶粒尺寸,结果见表 2。由表 2 可知,当 c(Mg2+)∶c(OH-)为 1∶2 时,所得氢氧化镁的晶粒尺寸最小。

图4 为不同 c(Mg2+)∶c(OH-)对氢氧化镁粒径分布的影响。 从图 4 可以看出,当 c(Mg2+)∶c(OH-)为 1∶2时,氢氧化镁的粒径分布最窄;当 c(Mg2+)∶c(OH-)为1∶1和1∶4时,氢氧化镁的粒径分布较宽。这是因为,c(Mg2+)∶c(OH-)=1∶2 为沉淀反应的正常化学计量比;当 c(Mg2+)∶c(OH-)为 1∶1 或 1∶4 时,反应系统中镁离子或氢氧根离子过量,导致反应体系的过饱和度增大,晶核的数量增多,氢氧化镁的成核速率和成长速率都在增大,但成核速率大于成长速率,生成的颗粒细小,比表面积大,颗粒表面极性大,很容易团聚成大颗粒,致使形成的氢氧化镁粒径大且分布宽[14]。因此,必须严格调控反应体系的 c(Mg2+)∶c(OH-),c(Mg2+)∶c(OH-)维持在正常化学计量比(1∶2)为宜。

图4 不同 c(Mg2+)∶c(OH-)下的氢氧化镁粒径分布

2.3 液体流量

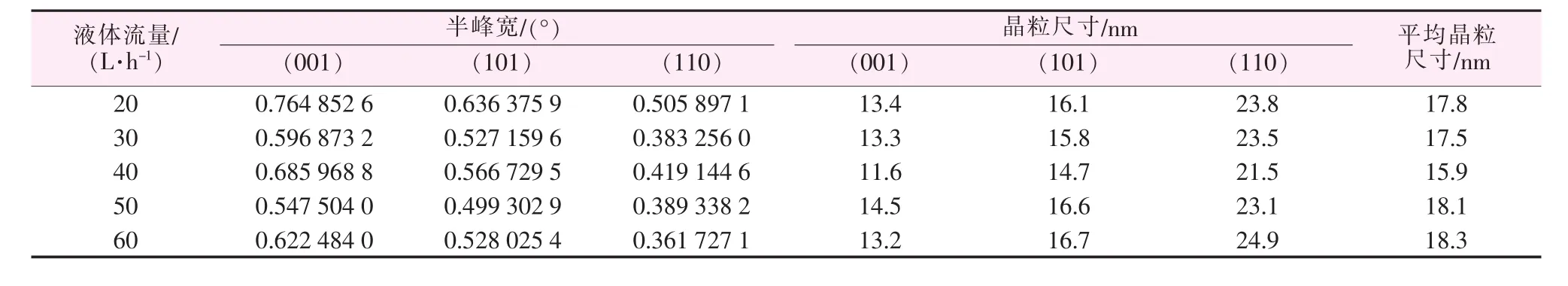

在镁离子初始浓度为0.75 mol/L、超重力因子为71、c(Mg2+)∶c(OH-)为 1∶2、温度为 60 ℃的条件下,考察液体流量对氢氧化镁晶相和晶面粒径的影响。不同液体流量下制备氢氧化镁的XRD衍射曲线差别不大,各衍射峰的峰位与标准谱图(JCPDF No.44-1482)相吻合,说明产物均为六方晶型的氢氧化镁。根据谢乐公式估算 XRD 图中(001)、(101)、(110)晶面的晶粒尺寸,结果见表3。由表3可知,当液体流量为40 L/h时,所得氢氧化镁的晶粒尺寸最小。

表3 液体流量对产品晶粒尺寸的影响

图5为不同液体流量下所得氢氧化镁的SEM图。由图5可见,当液体流量低于40 L/h和高于40 L/h时,颗粒间的团聚比较严重,与XRD分析结果相吻合。分析其原因为:撞击流反应结晶过程的关键技术是撞击流过程,反应物在撞击过程中的快速微观混合增大了晶核的形成速率,并且加快了传质过程,液体流量增大时,纳米氢氧化镁的粒径先减小后增大。晶核的形成是由于反应溶液通过撞击产生过饱和度,当液体流量较低时,撞击流混合效果不理想,导致粒度高;增大液体流量,氢氧化镁的粒度开始下降;但是当液体流量过大时,在装置内也得不到很好的混合,同样会导致粒径增大。

图5 不同液体流量下的氢氧化镁SEM图

2.4 超重力因子

在镁离子初始浓度为 0.75 mol/L、c(Mg2+)∶c(OH-)为1∶2、液体流量为40 L/h、温度为60℃的条件下,改变超重力因子所得产物的晶型结构均为六方晶系,其衍射峰位置与标准谱图(JCPDF No.44-1482)完全匹配,且在衍射图上未出现其他物相的衍射峰,证明所得产物为高纯氢氧化镁。采用谢乐公式估算XRD 图中(001)、(101)、(110)晶面粒径,结果见表 4。由表4可以看出,随着超重力因子的增大,氢氧化镁的晶粒尺寸呈先减小后增大趋势。

表4 超重力因子对氢氧化镁晶粒尺寸的影响

图6为不同超重力因子下所得氢氧化镁的SEM图,其结果与XRD结果相吻合。这是因为在超重力环境下,反应物料的微观混合与传质得到极大的强化,增大超重力因子有利于反应物料之间的微观混合,使反应体系的过饱和度增加,从而增加了晶核数量,同时缩短了晶体生长的时间,使产物的晶面粒径变小;但是当超重力因子大于71时,反应物在装置内没有反应完全,从而未反应的反应物在收集槽中反应,致使产物发生团聚,粒径增大。

图6 不同超重力因子下所得氢氧化镁SEM图

2.5 反应温度

在 c(Mg2+)∶c(OH-)为 1∶2、镁离子浓度为 0.75mol/L、超重力因子为71、液体流量为40 L/h条件下,考察反应温度对氢氧化镁晶相和晶面粒径的影响。根据谢乐公式对 XRD 图中(001)、(101)、(110)晶面估算晶粒尺寸,结果见表5。

表5 反应温度对产品晶粒尺寸的影响

由表5可知,当反应温度为60℃时,所得氢氧化镁的晶粒最小。这种趋势是由于提高反应温度对热力学驱动力和动力学驱动力有相反的效应。提高反应温度,结晶的热力学驱动力减小,晶粒尺寸的增大导致晶核密度降低,从而形成粗晶;相反,随着反应温度的升高,动力学驱动力增大,从而导致成核速率增大,形成细晶[15]。因此,当反应温度低于60℃时,动力学驱动力对晶粒尺寸起决定性作用;在60℃以上时,热力学驱动力控制成核速率。

3 结论

1)采用直接沉淀法,以撞击流-旋转填料床(ISRPB)为反应器制备纳米氢氧化镁。在镁离子初始浓度为 0.75 mol/L、反应物浓度比[c(Mg2+)∶c(OH-)]为1∶2、超重力因子为 71、液体流量为 40 L/h、反应温度为60℃的工艺条件下,获得了晶面粒径为15.9 nm、纯度高、六方片状、粒度分布均匀且具有较完整六方晶系结构的氢氧化镁。2)通过XRD半峰宽法估算晶粒尺寸,结果表明,镁离子初始浓度、反应物浓度比、超重力因子、液体流量和反应温度等工艺条件对晶型结构没有影响,但对晶粒尺寸有显著影响。