粉煤灰酸法提取氧化铝工艺综述

2019-04-12许立军王永旺张云峰

许立军,王永旺,陈 东,张云峰

(神华准能资源综合开发有限公司,内蒙古鄂尔多斯010300)

内蒙古准格尔地区的粉煤灰中氧化铝质量分数高达50%,铝含量与铝土矿相差无几,且灰中镓质量分数达到70 g/t。除此之外,灰中还含有一定量的锂及稀有元素,具有非常高的综合利用价值。从粉煤灰中提取氧化铝的方法较多,大体可分为碱法和酸法。碱法优点是:工艺流程可借鉴现有的氧化铝提取工艺,属成熟技术,已经历长期的生产实践;缺点在于其受制于矿石中氧化铝与二氧化硅质量比(铝硅比)限制(铝硅比≥3),无法直接用于粉煤灰提取氧化铝。酸法工艺具有减量化、易于综合利用、适合处理高铝硅比型硅酸盐矿、能耗低的优点,但尚未见有大规模的工业生产实践。酸法主要有硫酸法、盐酸法及铵盐焙烧法。本文介绍了硫酸法、盐酸法、硫酸铵焙烧法工艺特点及存在的问题。

1 硫酸法

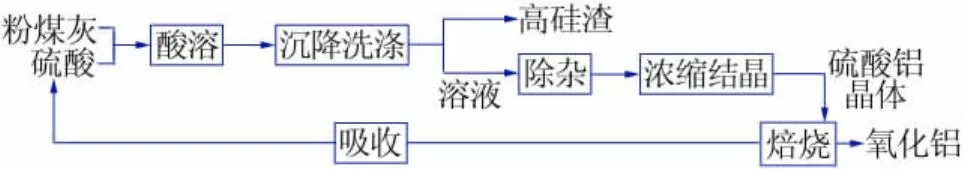

硫酸对粉煤灰中的含铝矿物具有良好的溶出性能,且是工业副产品,价格便宜,因此受到广泛的重视。按工艺流程硫酸法可细分为酸溶法、焙烧法。酸溶法主要工艺流程见图1。将粉煤灰与硫酸按一定比例混合配料后,在一定温度、压力下,灰中的含铝物质与硫酸发生反应生成 Al2(SO4)3,而灰中含硅矿物不参与反应,实现了铝、硅分离。溶出矿浆经固液分离,获得硫酸铝溶液,再经除杂工序去除溶液中的硫酸铁、硫酸钙等杂质,获得精制液,精制液经浓缩结晶获得硫酸铝晶体、晶体煅烧获得氧化铝,产生的烟气经酸吸收工序制备硫酸循环使用。

图1 硫酸酸溶法流程图

李来时等[1]的研究表明:若粉煤灰不经过研磨,直接采用硫酸酸浸法提取氧化铝,则铝提取率仅有60.3%,而经过研磨活化,增大粉煤灰的比表面积,并经磁选工艺除铁后,用硫酸浸出后,铝提取率提升至86.7%。实验过程的中间产品硫酸铝晶体在810℃下焙烧4~6 h分解,获得γ-Al2O3,但产品中氧化铁质量分数为1%~2%,产品质量较差。γ-Al2O3再经碱溶、晶种分解、氢氧化铝煅烧等碱法除铁、钙等杂质后可制备出冶金级氧化铝,其氧化铝提取率可以达到92.3%。王文静等[2]的实验研究表明:不添加助剂时,粉煤灰中铝提取率较低(约40%~50%)。加入NH4F作为助剂,粉煤灰中铝的提取率提高较大,助剂添加量与灰质量比为0.08~0.10时,氧化铝提取率高达97.36%。陈德[3]以氧化铝质量分数为30%以上的粉煤灰为原料,采用硫酸酸浸法提取冶金级氧化铝。粉煤灰经过磁选除铁后,用稀硫酸(质量分数为25%~40%)与粉煤灰(反应理论计量比为1)混合配料,采用中压溶出工艺(温度为150~180℃、压力为 0.8~1.0 MPa、时间为 60~90 min)溶出作业,氧化铝溶出率为85%~95%,经一系列工艺处理后,获得冶金级氧化铝,且1 t氧化铝消耗硫酸40~70 kg。牟文宁等[4]以低品位铝土矿为研究对象,采用硫酸酸溶法提取氧化铝。实验表明,最佳条件为:硫酸质量分数为90%、温度为220℃、时间为1 h、液固体积质量比为5 mL/g、粒度<141 μm,在最佳条件下氧化铝浸出率达到85%以上。

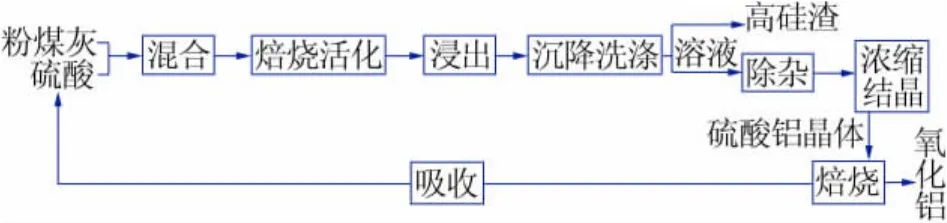

硫酸焙烧工艺流程见图2。将粉煤灰与浓硫酸混合制浆,将浆液置于焙烧装置中焙烧活化,灰中氧化铝与硫酸反应生成硫酸铝。活化后的熟料用水或稀酸浸出,后续工艺与酸溶法一致。

赵俊梅等[5]的实验表明:将粉煤灰研磨后,在粉煤灰比表面积为1 500 m2/kg以上、焙烧温度为(280±20) ℃、时间为 120 min、m(硫酸)/m(灰)为 1.6∶1、活化剂用量为粉煤灰质量15%的条件下,氧化铝溶出率可达85.60%。刘康[6]以煤粉炉粉煤灰为研究对象,通过实验研究焙烧活化参数对氧化铝提取率的影响规律,结果表明:1)最佳焙烧条件为:酸度为80%、酸灰质量比为 1.5∶1、温度为 270℃、时间为 60min,此时氧化铝提取率达到92%~95%。2)熟料浸出的最佳条件:时间为60 min、温度为85℃、液固质量比为9∶1、原料研磨时间为 60 min、搅拌速度为 150~200 r/min。通过超声波作用,可将时间由60 min降低至30 min,温度可降低10℃。

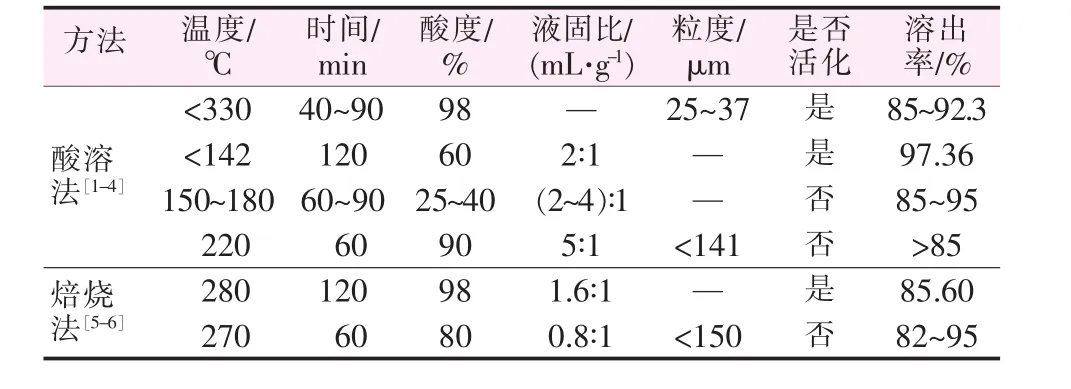

将上述文献中报道的工艺参数列于表1,从表1可以看出:1)采用硫酸法从粉煤灰、低品位铝土矿中提取氧化铝,提取率均可达到85%;2)酸溶法工艺中的溶出温度范围集中在140~220℃,焙烧法中焙烧温度一般>270℃,利于铝的溶出;3)酸溶法中为降低溶出矿浆中因硫酸铝结晶析出造成残渣结疤,一般采用中、低浓度硫酸,并适当提高液固比;而焙烧法一般以中高浓度酸、低液固比为主;4)采用机械活化增大粉煤灰的比表面积或采用助剂活化破坏灰中惰性成分,可提高粉煤灰的活性,有利于提高氧化铝溶出率;5)硫酸法生产氧化铝时,可实现溶剂的循环利用,1 t氧化铝消耗硫酸40~70 kg。

硫酸法对灰中Al2O3的提取率较高,但却面临一定的难题:硫酸盐溶液的除杂十分困难。主要体现在两个方面:1)除杂要求精度高。溶液除杂后经浓缩结晶,获得中间产品 Al2(SO4)3·18H2O,而煅烧铝盐时,由于水汽及酸气的散失,使产品中杂质含量提升,理论上生产1 t氧化铝需煅烧晶体6.53 t(不计含水)。以杂质铁为例,冶金级一级品标准要求Al2O3中 w(铁)≤0.02%,则 Al2(SO4)3·18H2O 中 Fe2O3的质量分数将不能超过0.003%,除杂精度要求较高。2)溶液中杂质离子种类繁多。粉煤灰溶出液或浸出液中除含有 Al3+外, 还有 Fe2+、Fe3+、Ca2+、Mg2+、K+、Na+、SO等离子,均可能影响产品质量。

吴艳[7]的研究表明:浓缩结晶后获得的 Al2(SO4)3·18H2O中Al2O3质量分数为15.4%、Fe2O3质量分数高达1.02%,以重结晶法除铁3次后,煅烧后获得的Al2O3产品中铁质量分数为0.045%,无法达到冶金一级氧化铝的要求,且由于重结晶造成Al2O3损失,铝回收率已降低到44%。吴建宁等[8]采用KMnO4沉淀法除杂,通过加入过量KMnO4氧化溶液中的Fe2+,并以MnSO4去除过量的KMnO4,沉淀过滤后即可获得精制液,实验获得的晶体产品中w(Fe)为0.1%。

萃取法从硫酸盐溶液中除铁的研究较多[9-12],总的来说伯胺类的萃取性能好,但反萃取较为困难,叔胺的反萃性能好,但萃取性差。文献[3]中采用三正辛基氧膦—煤油、硫酸二异辛酯—煤油萃取分离溶液中的Fe3+,铁的萃取率可达97%以上,经再生后铁的回收率达到96%,且铁的纯度可以达到97%。

图2 硫酸焙烧法流程图

表1 硫酸酸浸法与硫酸焙烧法工艺参数对比

溶出液中杂质的去除方案可借鉴盐析结晶法,工艺流程见图3。粉煤灰与硫酸混合溶出后,以HCl气体通入溶出液,利用AlCl3晶体在HCl中的溶解度随酸度的增加而急剧减小的特点,使AlCl3·6H2O直接析出。该方法不但可以去除杂质,而且可减少蒸发工序的能耗,并使中间产物由 Al2(SO4)3·18H2O 转变为AlCl3·6H2O,进一步降低煅烧的能耗。

图3 改进硫酸法工艺流程图

李瑞冰等[13]和李来时等[14]对上述方法进行了改进,其将析出的 AlCl3与 NH4OH溶液或 NH3、NH4HCO3、 (NH4)2CO3溶 液 反 应 得 到 Al(OH)3和NH4Cl溶液,Al(OH)3经煅烧得到 Al2O3,NH4Cl经MgO置换得到 NH3和 MgCl2,MgCl2经水解得到MgO和HCl循环使用。如此一来,中间产物转变为Al(OH)3能耗更低,但 Al(OH)3固液分离较为困难。

2 盐酸法

盐酸法中较具代表性的是吉林大学与神华集团有限责任公司联合开发的“一步酸溶法”提取工艺,该方法在提取氧化铝的同时,可联产硅、镓、铁等副产品,已经过连续性的工业化中试试验研究。

“一步酸溶法”采用湿法磁选工艺去除粉煤灰中的部分铁获得精矿,精矿与盐酸混合配料,经过低温溶出,溶出后的粗液采用树脂除杂,利用树脂对铁离子的高效选择性除铁、除钙,精制液经浓缩结晶、煅烧,最终获得氧化铝产品。待树脂对铁的吸附能力达到饱和后,经洗脱、再生使其恢复吸附能力并循环使用。洗脱液中含有大量的铁离子,经过进一步分离、提纯后,可以对灰中的部分铁实现综合利用。“一步酸溶法”工艺主要流程见图4。此工艺显著特点是:中、低温两段溶出、精细化除杂、产品多元化、循环利用。

循环流化床粉煤灰活性较高,按一定比例将粉煤灰与盐酸混合配料,进行二段溶出。一段溶出过程中,可以溶出粉煤灰中大部分氧化铝;二段溶出后灰中氧化铝的实际溶出率≥85%,且镓、锂等有价金属元素溶出率均达到80%以上,实现了灰中金属元素的协同溶出。

图4 “一步酸溶法”工艺流程图

盐酸法溶出液除杂方面,可借鉴硫酸法中的盐析工艺,向AlCl3溶液通入HCl,使晶体析出,也可以采用其他精细化除杂方式。“一步酸溶法”采用树脂去除溶液中的杂质,其具备以下优点:1)对铁有高效选择性。高铝、低铁溶液除杂后,在去除铁的同时,溶液中铝损失率非常低;2)除杂效率高,“一步酸溶法”工艺中除铁效率高,可达到99%;3)在除铁的同时亦可富集Ga3+,为金属镓、铁红的提取创造了有利条件;4)除铁后的精制液中Fe2O3质量浓度可达到10-3g/L级别,满足产品质量的要求。“一步酸溶法”氧化铝产品中杂质Fe2O3、SiO2、Na2O质量分数分别不高于 0.02%、0.02%、0.008%[15],优于碱法氧化铝。

“一步酸溶法”工艺除可生产冶金级氧化铝外,还可联产碳酸锂、金属镓、铁红等产品,实现了灰中有价元素的综合提取。生产过程中产生的高硅渣,SiO2质量分数达到70%,因铁含量较低,呈白色,简称白泥,其易于实现粉煤灰的彻底利用。

酸气回收利用方面,由于氯化氢气体极易溶于水,因此酸气回收利用较为顺利。工业化中试试验表明:结晶氯化铝焙烧过程中产生的烟气经吸收塔三级吸收后,酸气的回收率可达到99%以上[16]。

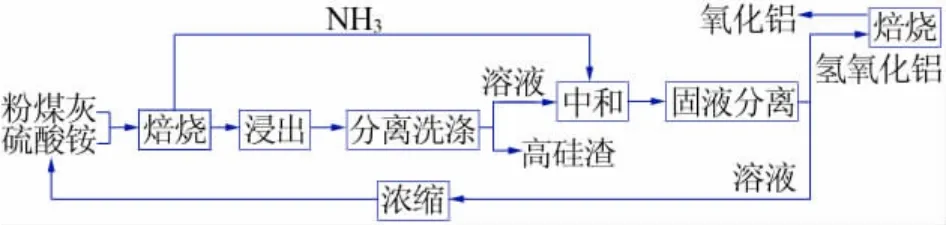

3 硫酸铵焙烧法

图5 硫酸铵焙烧法流程图

以硫酸铵(固体或液体)为循环介质,按照一定的比例与粉煤灰配比,采用中低温焙烧,使灰中的铝转变为易溶的硫酸盐 Al2(SO4)3或 NH4Al(SO4)2,经熟料浸出、固液分离后,将焙烧阶段产生的NH3通入硫酸盐溶液进行酸碱中和而获得Al(OH)3,煅烧得到氧化铝产品。硫酸铵焙烧法主要工艺流程见图5。

李来时等[17]以粉煤灰为原料制备高纯氧化铝。其将获得的硫酸铝铵经3次重结晶后,制得的氧化铝纯度大于99.9%。文中指出重结晶方法存在能耗大、提纯率不高等问题,并提出了一定的改进措施。李来时等[18]就硫酸铵焙烧法处理粉煤灰申请了相关专利。专利中将经研磨的粉煤灰与硫酸铵混合后于300~500℃焙烧活化,熟料溶解后通入氨气或氨水,使溶液中的铝转变为氢氧化铝,经固液分离获得粗氢氧化铝。与其他酸法提取方法不同,专利中并未直接对含铝溶液除铁,而是将经过煅烧后的粗氢氧化铝低温碱溶(85~180℃,碱液质量浓度为 100~220g/L,时间为10~90 min)除铁,最终氧化铝的提取率可达到85%以上。李禹[19-20]曾对硫酸铵焙烧法做过小型的工业化试验,以硫酸铵焙烧法处理粉煤灰,在提取氧化铝的同时联产白炭黑、铁等。主要工艺流程是:灰和硫酸铵盐混合后依次进行焙烧、浸出、固液分离、氨解,获得含铁的氢氧化铝,再将氢氧化铝进行碱溶-碳分除铁,最终获得氧化铝产品。该方法粉煤灰中Al2O3和Fe2O3的提取率都稳定在85%以上,提铝后的硅渣中SiO2质量分数高达90%,为下一步硅的利用奠定了基础。

铵盐焙烧法的整个工艺流程中无强腐蚀性的液体,对设备的要求低,且无需煅烧六水氯化铝或硫酸铝晶体,能耗低。硫酸铵焙烧法存在以下问题:1)焙烧活化过程中 (NH4)2SO4与灰中Al2O3的质量比太大(4.5~8[12]、5~6[14]),可能存在能耗较高的问题;2)硫酸铵焙烧活化后,未经除杂工序,直接获得粗氧化铝,无法达到冶金级氧化铝一级品要求,后续需衔接拜耳法等工艺;3)从硫酸铵溶液中析出的氢氧化铝粗产品中不可避免地含有硫酸铵,在后续氢氧化铝焙烧过程中会进入氧化铝产品中,可能对后续的拜耳法生产流程产生不利的影响,生产环境较硫酸法和盐酸法差。

4 结语

粉煤灰酸法提取氧化铝工艺对设备材料抗腐蚀性、抗磨蚀性能要求较高,且工艺技术仍处于起步阶段,许多方法停留在实验室研究阶段,但由于流程短、渣量少、易于综合利用等潜在优势,正逐步受到重视。从文中的对比分析中可以看出:1)硫酸法、盐酸法、硫酸铵焙烧法均可实现粉煤灰中氧化铝的高效提取,氧化铝实际溶出率均可达到85%以上,产品质量可达到冶金一级品标准;2)硫酸法除杂工艺选用萃取、盐析较为适宜,盐酸法除杂可选用树脂、盐析工艺,硫酸铵焙烧法可选用酸—碱联合的除杂工艺;3)酸法难点在于除杂,但适当的除杂工艺却可实现粉煤灰中的有价元素的综合化、精细化利用,也是酸法的一大优势。