薄规格酸洗板轧制稳定性研究

2019-04-08丁美良杨丽琴关建辉

丁美良 杨丽琴 关建辉 孙 林

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

随着汽车、机械等行业的快速发展,用户对产品的成本和质量要求日益提高,薄规格酸洗板因其较高的性价比、能够替代部分冷板和热板[1],具有广阔的应用前景,市场需求越来越大。近年来,某厂1450热连轧生产线加大了对薄规格酸洗板的开发力度,在生产初期由于板形控制难度大、活套控制不稳定等导致下游机架发生甩尾、甚至堆钢等问题,导致生产一直不稳定[2- 3]。本文通过优化活套高度闭环控制参数及活套落套参数等一级活套控制参数,优化精轧负荷分配、机架间张力、穿带速度等二级控制模型参数,合理制定轧制过程温度控制参数,以及开发F6及F7机架在轧制尾部自动抬辊缝功能等,有效提高了2.5 mm以下薄规格酸洗板的轧制稳定性。

1 薄规格酸洗板轧制问题

1.1 精轧机活套起套、落套不稳定

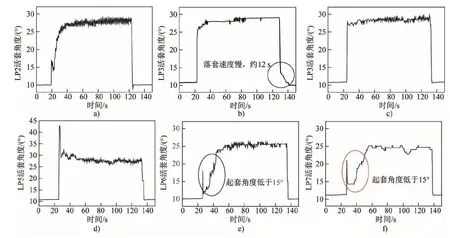

轧制薄规格酸洗板时,LP3活套在抛钢时落套至目标角度的时间较其他活套时间长,通常需要11~13 s才能完成,且下游机架LP6、LP7活套均出现起套角度低且在低角度维持时间长等问题,如图1所示。

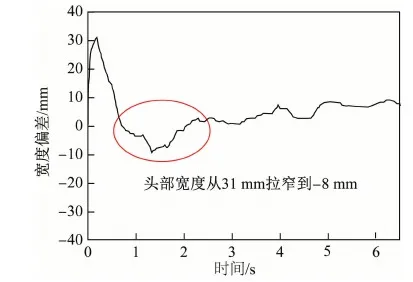

LP6、LP7起套完成后活套角度长时间低于设定值,此时实际反馈的带钢张力为活套液压缸油压传感器计算得到,由于张力闭环控制目标值由二级控制模型经过查表计算给出,实际带钢张力与设定值直接关联。因此,在出现上述头部拉钢的情况下机架间带钢实际张力一般比设定值大,此时极易出现头部窄尺问题[4],如图2所示。活套落套速度缓慢,容易造成抛钢时甩尾[5]。起套不稳定对生产的顺行造成极大的不良影响,同时可能出现带钢头部宽度过窄而需切除等不利于成材率的问题。

图1 2.0 mm厚带钢轧制中活套起套、落套情况Fig.1 Rising and dropping condition of loop in rolling 2.0 mm- thick strip steel

图2 起套角度长时间低于设定值导致的头部窄尺Fig.2 Narrowing head caused by loop angle below the set point for a long time

1.2 甩尾问题严重

轧制薄规格酸洗板时,经常出现精轧机架抛钢时带钢尾部拍击轧辊、侧导板问题,严重时带钢尾部甩烂,造成辊印、辊伤且对卷取区域设备产生较大影响。甩尾一般发生在精轧速度较快的末机架,甩尾对轧辊损伤较大,严重的甩尾必须立即停机换辊,对轧制连续性和稳定性以及产量影响很大。更换工作辊重新开轧时,需增大产品计划厚度,影响产品一次计划命中率,图3(a)为某厂因甩尾导致的改规格量。

通常造成甩尾主要由于带钢尾部温降较大,AGC压尾幅度较大时易造成尾部跑偏[6],撞上侧导板。另外活套落套速度缓慢、落套时机较晚也是影响甩尾的重要因素之一。

1.3 板形不良

轧制薄规格酸洗板时,精轧下游机架间或精轧出口经常出现板形不良现象,导致轧制稳定性变差,严重时机架间轧破发生堆钢事故。轧机出口出现的板形不良有中间浪、双边浪及单边浪,一旦出现板形不良,必须在精整线进行平整,图3(b)为薄规格高强酸洗板因板形不良而进行的平整量。带钢精整需增加额外费用,板形不良问题大量增加了企业生产成本。

2 薄规格酸洗板轧制工艺优化

2.1 一级活套控制参数优化

2.1.1 活套高度闭环控制参数优化

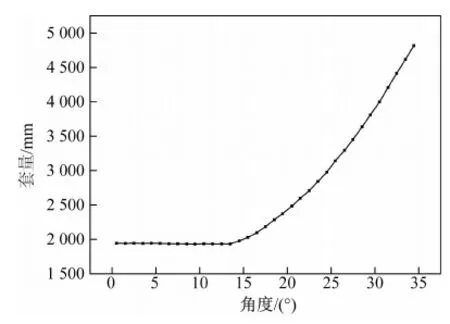

活套角度控制在一级控制程序中是通过机架间带钢长度(以下简称套量)实现的,活套角度与套量之间存在非线性与线性并存区域,其中当活套角度处于19°~25°时,角度与套量存在非线性关系,当活套角度大于25°甚至大于28°时两者关系的线性度逐渐增大,如图4所示。针对同样的高度闭环控制参数,大角度区域的调节速度与低角度区域的调节速度截然相反, 这就是活套在穿带时起大套之后能迅速拉低而出现活套长时间处于低角度区域而不能迅速调节至正常高度的原因。

图3 因甩尾导致的改规格量(a)和因板形不良导致的平整量(b)Fig.3 Weight of change the specification caused by back end whip (a) and weight of finishing

图4 活套角度与套量之间的关系Fig.4 Variation of length of steel strip between stands with loop angle

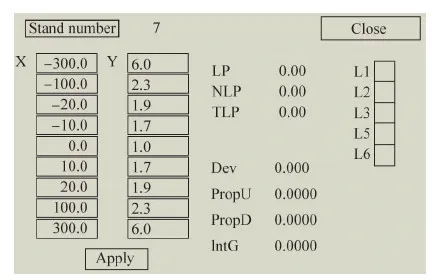

为解决上述薄规格酸洗板在轧制时活套头部长时间维持在低角度而造成的拉钢问题,可以通过优化活套高度闭环控制参数来有效控制。图5为该功能模块的参数配置界面,X为套量偏差,Y为相对应的比例系数控制增益:KP=Y×K。式中:Y- 比例系数控制增益;K- 高度闭环PI控制器原始比例系数;KP- 经过处理后最终的高度闭环PI控制器比例系数。

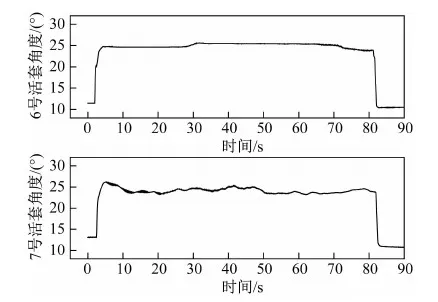

通过调大套量偏差X中负数区域内对应的Y(比例系数控制增益)值,能够使活套在低角度区域向设定角度调整的时间大为缩短。优化后的起套角度变化如图6所示,通过调整低角度区域的活套高度闭环控制参数使活套能够迅速到达设定角度,减少“拉钢”现象,轧制薄规格时头部穿带更加稳定。

图5 高度闭环控制窗口Fig.5 Height closed- loop control window

图6 参数优化后LP6- LP7活套角度Fig.6 Loop angle of LP6 and LP7 after optimization

2.1.2 LP3活套落套参数优化

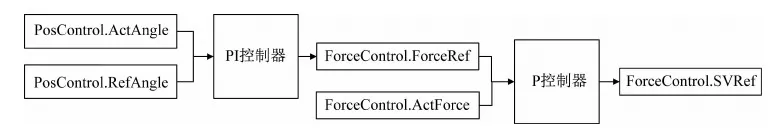

LP3落套至设定角度的过程缓慢,如图1(a)所示,通常需要11~13 s才能完成。带钢尾部离开此活套的过程始终处于轧制水平线之上,此时若轧制薄规格酸洗板极易出现甩尾。目前活套的控制策略为位置闭环和张力闭环的串级控制,位置闭环的输出作为张力闭环的输入,如图所7示。

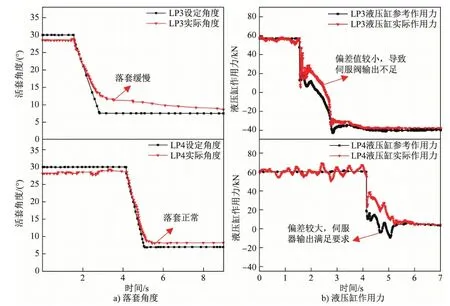

通过对比LP3和LP4的落套角度和液压缸作用力曲线,如图8所示,可以看出:相比于其他活套,造成LP3落套慢的直接原因为落套时伺服阀输出不足。一方面是因为伺服阀长期使用后阀芯出口磨损较大,即使更换阀芯仍然不能有效解决问题,使得伺服阀在给定小电流工作时灵敏度不够,即死区偏大。另一方面是因为LP3张力闭环中的液压缸作用力参考值和实际值的偏差较小,导致伺服阀输出不足。

图7 活套位置控制与张力控制Fig.7 Position control and tension control of loop

图8 LP3和LP4的落套角度和液压缸作用力曲线对比Fig.8 Comparison of curves of loop- dropping and hydraulic cylinder force between LP3 and LP4

由上述分析可知,要增大落套时的张力闭环输出SVRef,需增大位置闭环中液压缸作用力参考值ForceRef的变化速度,进而拉大液压缸作用力参考值和实际值的偏差。因此将位置闭环中PI控制器的积分参数由原来的400 ms减小至40 ms。参数优化后LP3落套速度明显加快,落套时间由原来的约12 s缩短到约2 s(见图9),LP3落套速度慢的问题由此得到解决。

2.2 二级控制模型参数优化

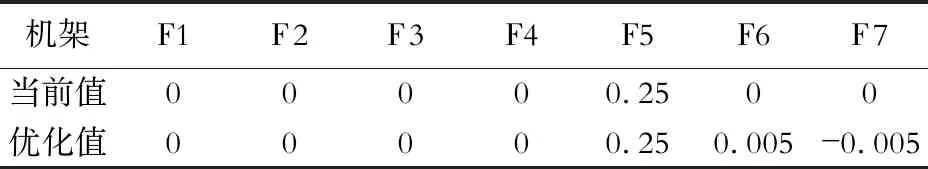

负荷分配、机架间张力、穿带速度等对头部板形控制、翘扣头控制、机架间秒流量控制均会产生影响[7- 9]。因此轧制薄规格酸洗板时,制定合适的二级控制策略十分关键。针对现场下游机架甩尾的问题,本着以改善机架间秒流量为主、兼顾板形控制为辅的目的,对薄规格带钢轧制时的精轧负荷分配系数、单机架张力修正系数IpTnMod、穿带速度修正系数thSpAd等进行优化。表1~表3为轧制薄规格带钢二级控制模型的优化方案。

图9 优化前后LP3落套时间对比Fig.9 Comparison of loop- dropping time before and after optimization

表1 负荷分配优化方案Table 1 Optimization scheme of load distribution

表2 单机架张力修正系数(IpTnMod)优化方案(区分厚度,不分钢种)Table 2 Optimization scheme of the tension correction coefficient for single stand (distinguishing thickness, not distinguishing steel grade)

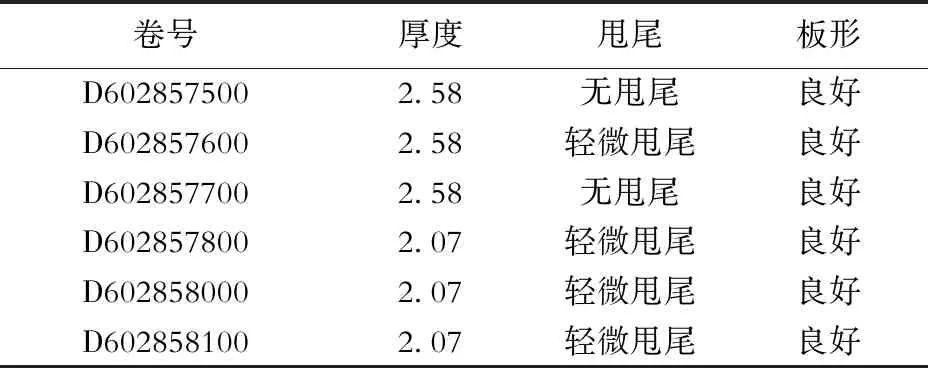

优化模型上机试验得到的试验卷信息如表4所示,从实际轧制效果看,二级控制模型优化后的轧制稳定性较好,无较大甩尾问题,下游机架间板形更易于控制。

2.3 轧制过程温度控制参数优化

薄规格酸洗板在轧制过程中出现了头尾温降过快、 板坯温度不均等问题。精轧入口头部温度偏低,导致板形不良,影响顺利穿带;尾部温度过低造成精轧机轧制压力及变形抗力增大;温度不均会造成轧制时轧制力的大幅变化,增加轧机的控制难度,从而使得轧后产品的精度降低。轧制过程温度控制不当导致板形不可控,极易造成下游机架发生甩尾、堆钢等问题,因此必须制定合理的轧制过程温度控制参数。

表3 穿带速度修正系数(thSpAd)优化方案(区分钢种,不分厚度)Table 3 Optimization scheme of the thread speed correction coefficient (distinguishing thickness, not distinguishing steel grade)

表4 二级控制模型优化后的试验卷信息Table 4 Information of test steel coils after optimization of two level control model

薄规格带钢温降过快,应适当提高加热温度。由于不同加热炉与轧机距离不同,为保证进入精轧机的异板温差小于20 ℃,2号加热炉均热段的加热温度要比1号加热炉高5 ℃,3号加热炉比1号加热炉高10 ℃。加热时间需满足:冷坯即300 ℃以下在炉时间必须满足160 min,300~500 ℃热坯满足145 min。为弥补尾部热量损失,加热炉非轧机侧温度要高于轧机侧10 ℃。加热炉炉温控制如表5所示。

表5 轧制过程炉温控制Table 5 Furnace temperature control during rolling process

粗轧与精轧之间辊道冷却水要适当减小,热卷箱投入使用,以确保精轧入口中间坯温度在1 020 ℃以上,中间坯全长温差小于20 ℃。

关闭机架间冷却水、防剥落水,除F 7侧喷水常开外,其余侧喷水全部关闭,以确保终轧温度在840 ℃以上。

2.4 F6、F 7机架在轧制尾部采用自动抬辊缝功能

为应对薄规格轧制时带钢尾部高速通过F6、F 7机架时的甩尾问题,在一级压下控制程序中开发薄规格尾部自动抬辊缝功能,即当带钢尾部离开上游机架后,本机架自动上抬辊缝。

由于F 7轧制速度相对精轧机组为最快机架,所以上抬辊缝速度也最快。当轧制厚度小于2.0 mm时,F 7抬辊缝速度为0.8 mm/s;当轧制厚度在[2.0 mm,3.0 mm﹚时,F 7抬辊缝速度为0.4 mm/s。对于F6机架,上抬辊缝厚度可适当降低以保证尾部厚度不会超厚。具体为当轧制厚度小于2.0 mm时,抬辊缝速度为0.4 mm/s;当轧制厚度在[2.0 mm,3.0 mm﹚时,抬辊缝速度为0.2 mm/s。

3 结束语

通过对一级活套控制参数、二级控制模型参数、轧制过程温度控制参数等进行优化,以及开发薄规格尾部自动抬辊缝功能,薄规格带钢甩尾及板形问题得到了有效改善。上述措施实施后,因甩尾导致的非计划改规格过渡余材量占总产量的比例由0.18%下降到了0.08%,因板形不良导致的上精整线比例由2.74%下降到了0.5%,从而实现了2.5 mm以下薄规格酸洗板的稳定性轧制。