热连轧机精轧活套辊断裂分析与改进

2020-12-29吴长杰张会明东占萃周广成李会生王艺霖尹贵祖

吴长杰 张会明 东占萃 周广成 李会生 王艺霖 尹贵祖

(北京首钢股份有限公司,河北 迁安 064406)

精轧机活套是热连轧机重要的调节设备,目前多采用低惯量液压活套,轧机活套设置在相邻轧机之间,由液压缸驱动,为了保证活套的快速响应,活套辊采用中空薄壁结构。随着轧线产品品种的不断拓展及工艺优化,轧机间带钢张力设置也在不断变化,活套辊频繁出现瓢曲变形、甚至断裂的设备故障,对生产稳定造成严重影响。为满足不断变化的工艺要求,不断优化活套设备[1],保证设备运行可靠,对于热轧生产稳定及质量提升具有重要意义。

1 精轧机活套设备功能及结构介绍

活套是热连轧机精轧机组重要的结构设备,设置在精轧机组相邻机架间[2],其主要作用为:1)缓冲金属流量的变化,给控制调整时间,并防止成迭进钢;2)调节各架的轧制速度以保持连轧常数,当各项工艺参数产生波动时,发出信号和命令快速进行调整;3)带钢在一定范围内保持恒定小张力,防止因张力过大引起缩颈现象,造成宽度不均甚至拉断。

精轧机活套由活套液压缸、活套架及活套辊组成。其中,活套液压缸采用低磨损设计,以降低液压缸本体摩擦力;活套架采用镂空花架设计,活套辊采用空心薄壁辊,在保证设备强度的同时尽量减少本体重量,以降低设备转动惯量,满足活套快速响应的要求[3]。活套辊本体材质为德标S355J2G3,对应于国内牌号为Q345B。

2 精轧活套辊频繁出现断裂故障分析

2.1 精轧活套辊频繁出现断裂统计

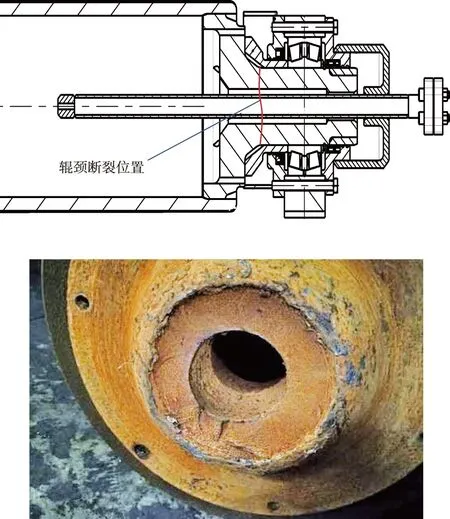

2017—2018年,精轧活套辊频繁出现断裂故障(见表1),先后发生7次活套辊断裂故障,如图1所示,活套辊断裂均发生在前部机架,主要发生在轴颈位置,且断裂形貌基本一致。其中F1发生5次,F2发生2次,造成设备故障停机时间超过500 min,严重影响了生产的正常运行,同时工艺张力设定无法正常设置,活套辊频繁断裂问题已经成为制约轧线生产的重要影响因素。

表1 活套辊断裂统计结果Table 1 Statistical result of looper fracture

图1 活套辊断裂位置Fig.1 Location of looper roll fracture

2.2 活套辊断裂原因分析

针对精轧机活套频繁断裂故障,经断口形貌分析,活套辊断裂为受较大弯矩造成的断裂,因此,重点对辊道受力及材质进行了分析。

2.2.1 活套辊材质及探伤分析

活套辊为多次修复重复使用备件,长期使用容易使辊道出现疲劳损坏,由于此活套断裂辊颈位于设备内部,为了对辊颈疲劳状态进行检测,在辊道修复解体时对辊颈位置进行探伤检测,对活套辊材质进行了化验,结果表明辊道无明显异常缺陷,活套辊德标材质为S355J2G3,对应于国内牌号为Q345B,屈服强度345 MPa,成分(%)C<0.20、Si<0.55、Mn<1.60,材质成分符合图纸要求。

2.2.2 活套辊受力分析

2017年10月,由于轧制工艺调整,将带钢张力进行了上调,带钢张力值由原来的10 MPa提升至18 MPa,活套辊本体受力也急剧增加,因此对带钢张力调整后活套辊受力进行了重新分析。

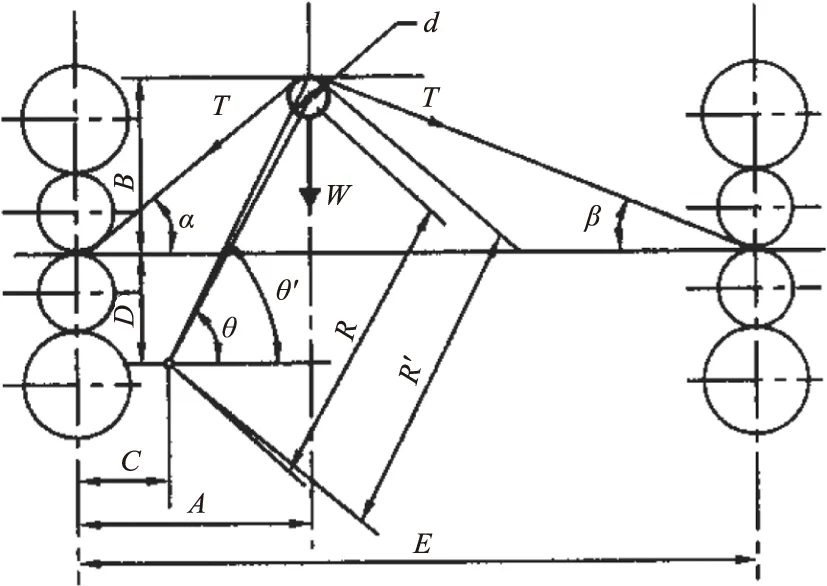

活套辊主要作用为平衡机架间带钢张力,其受力与带钢张力密切相关。如图2所示[4],在带钢张力T的作用下转化为对活套辊辊身的竖直压力W。

图2 带钢张力转化示意图[4]Fig.2 Structure diagram of strip tension[4]

在忽略带钢重力及与活套辊摩擦力的前提下,带钢张力对于活套辊辊身的压力可以简化为式(1),计算结果见表2。

表2 活套受力数据Table 2 Force data of looper

W=T×tanα+T×tanβ

(1)

其中,T—带钢设定张力,N/mm2;W—辊身承受压力,N;α—带钢与水平夹角,°;β—带钢与水平夹角,°。

为了进一步验证活套辊辊身强度,通过有限元仿真软件对辊身强度进行了校核计算,受力条件及参数设计均采用现场实际受力数据,分析结果如图3所示。

图3 活套辊应力计算结果Fig.3 Stress calculation of Result looper roll

从图3可知,带钢张力调整后活套辊辊颈最大应力达到365.21 MPa,超出活套材质的屈服极限345 MPa,且不排除带载瞬间出现带钢张力远远超出材料屈服极限的情况。应力最大位置发生在活套辊辊颈过渡区,和现场断裂位置吻合。考虑到计算忽略了带钢重力及摩擦,同时考虑带钢冲击作用,实际活套承受载荷还可能更大。

综合考虑,2017年10月对带钢张力进行了增加,各机架活套承受压力均有不同程度增加,其中F1承受弯矩最大,存在应力超出屈服极限的情况发生,导致辊颈出现一定程度的损伤缺陷,最终造成断裂。

3 活套辊设备强度改进

针对活套辊频繁断裂,考虑到活套辊原材质的屈服强度及抗拉强度较低,为了提高活套辊本体强度,保障工艺设定张力要求,对活套辊进行如下改进:

1)变更活套辊材质,将轴头材质由Q345B改为超高强度材质42CrMo,将材料屈服强度由345 MPa提升到900 MPa,提升材料力学性能。

2)减少活套轴头水孔直径,将直径由45 mm减为40 mm,通过结构改进提升结构性能,如图4所示。

图4 活套辊结构改造图Fig.4 Structure transformation drawing of looper roll

2019年1月,经过改造后的活套辊在F1轧机安装使用,至今上机使用20个月,未出现同类问题,通过设备解体检查及探伤,设备结构无明细损伤。

4 结论

1)活套辊受较大弯矩,辊颈最大应力超出活套材质的屈服极限,且为多次修复重复使用备件,长期使用容易使辊道出现疲劳损坏是活套辊发生断裂的主要原因。

2)有限元分析结果进一步证明了活套辊设计强度不能满足目前使用要求,从而导致频繁断裂故障。

3)结合生产实际,通过改变活套辊材质和缩小活套辊水孔孔径,将活套辊辊颈材质由Q235B改为42CrMo,可提升材料性能、增强设备强度,使生产稳定运行。