夹杂物对316L不锈钢初期点蚀影响的数值模拟

2019-04-08梁婉怡胡丽娟董海英林保全谢耀平

梁婉怡 胡丽娟 董海英 林保全 谢耀平

(1.上海大学材料科学与工程学院 材料研究所,上海 200072;2.上海大学微结构重点实验室,上海 200072)

316L不锈钢是一种含钼超低碳奥氏体不锈钢,具有优于一般不锈钢的耐腐蚀性能,被广泛应用于海洋设备、石油化工、医疗器械等生活、生产领域[1]。但当316L不锈钢处于含有侵蚀性阴离子(如Cl-)的环境中时,表面钝化膜极易被溶液侵蚀,从而发生点蚀,严重影响了不锈钢的实际应用[2]。不锈钢中存在的夹杂物(如MnS)和位错等缺陷易成为其点蚀的形核点,促使点蚀发生。目前已有大量研究表明,点蚀通常发生在第二相颗粒或其附近[3- 5]。因此,夹杂物的形态对奥氏体不锈钢的耐点蚀性能有重要影响[6]。Zheng等[7]和Ruoru等[8]研究发现,316F和304不锈钢中MnS周围易生成大尺寸点蚀孔,且点蚀初期MnS发生溶解。Nobuyoshi等[9]发现,MnS的去除可提高不锈钢的耐点蚀性能。Scotto等[10]发现,AISI304与AISI316不锈钢中点蚀形核与夹杂物形状有关。Webb等[11]通过微区电化学试验发现,窄且深的夹杂物比大且浅的夹杂物更易引发不锈钢点蚀,降低其耐蚀性。蔡国君[12]、岳丽杰等[13]研究发现,在202不锈钢和耐候钢中添加一定量的稀土可使夹杂物细化、由长条状转变为等轴状并呈弥散分布,提升了钢的耐蚀性能。Park等[14]和Liu等[15]试验发现,当钢中夹杂物数量增加或呈偏聚分布时,夹杂物间关联性增加,会加速钢的点蚀。张弛等[16]试验发现,大尺寸夹杂物相较于小尺寸夹杂物与钢基体的接触面积更大,易生成大蚀孔。聚集型硫化物促使蚀孔相互关联形成大蚀孔,使点蚀敏感性升高。前人对MnS的形貌、分布对316L不锈钢点蚀行为影响的研究以试验为主,对试验过程中材料点蚀动态描述的研究较少。而点蚀过程的动态观察对提高316L不锈钢的耐腐蚀性具有重要作用。

本文基于电化学原理,采用扫描电镜(SEM)、动电位极化(PDP)试验,获得稀土改性前后316L不锈钢中夹杂物的形貌及其在质量分数为0.9%的Nacl溶液中的动电位极化曲线,并将两者作为模拟的输入条件,采用COMSOL Multiphysics[17]有限元软件对316L不锈钢的初期点蚀行为进行动态模拟,并追踪腐蚀边界的移动变化,研究夹杂物的分布、形貌对不锈钢初期点蚀行为的影响。

1 夹杂物形貌

试验材料为成品316L不锈钢和添加质量分数为0.015%Ce的316L不锈钢,经线切割加工成尺寸10 mm×10 mm×1 mm的试样,逐级打磨并抛光,最后用无水乙醇清洗。利用JSM- 7500F冷场发射扫描电子显微镜观察钢中夹杂物形貌,结果见图1。

由图1可看出,加Ce后,钢中夹杂物形态由长条状转变为圆形,形貌更规则。试验研究发现,当在不锈钢中添加一定量的稀土时,可使夹杂物由长条状转变为球状且呈弥散分布,提升不锈钢的耐蚀性能[18- 19]。基于上述研究,本文采用有限元方法,通过改变夹杂物的形貌和分布来研究铈影响316L不锈钢耐腐蚀行为的机制。

图1 成品316L不锈钢和添加0.015%铈的316L不锈钢中夹杂物的形貌Fig.1 Morphologies of inclusions in the finished 316L stainless steel and 316L stainless steel having 0.015% Ce

2 极化曲线

极化试验在三电极系统中进行,所测极化曲线反映了极化时电流密度和电势之间的关系,如图2所示。

图2 316L不锈钢在0.9%NaCl溶液中的动电位极化曲线Fig.2 Potentiodynamic polarization curve of 316L stainless immersed in 0.9%NaCl solution

3 有限元模型

3.1 模型与假设

采用水平集方法[20]来描绘不锈钢基体中的夹杂物形貌和分布,以区分夹杂物和不锈钢基体。在Matlab软件中使用水平集算法对图1进行图像分割,得到分布函数micro(x,y),x,y分别为空间直角坐标系中的x轴和y轴。其中夹杂物区域micro(x,y)=1,不锈钢基体micro(x,y)=0。基于此,将产生阳极电流的区域乘以(1-micro(x,y))用来描述阳极反应,从而实现对腐蚀边界的动态模拟[21]。

316L不锈钢中发生点蚀时即形成以金属基体表面为阳极、钝化膜为阴极的自腐蚀反应原电池,其二维模型如图3所示。模型中316L不锈钢基体长100 μm、宽50 μm,长条状MnS夹杂物长20 μm、深3 μm。模型上部为100 μm深的NaCl电解液区域,划分三角形单元总数为148 741个。模拟25 ℃室温、0.9%NaCl溶液中MnS夹杂物周围的初期点蚀过程。

依据点蚀基本原理,作如下假设:

(1)电解液已充分混合,不存在浓度梯度;

(2)电解液呈电中性;

(3)不锈钢表面的夹杂物处已诱发点蚀,且点蚀刚刚发生;

(4)点蚀过程中夹杂物不发生溶解;

(5)不考虑点蚀产物沉积。

3.2 控制方程

图3 二维几何模型Fig.3 2D geometric model

模拟所用边界条件见图3。以Nernst- Planck方程来描述电解液中的离子移动[20]:

Ni=-Dici-ziFuiciφc+ciν

(1)

式中:Ni为第i种离子的摩尔通量;Di为离子扩散系数;ci为离子浓度;zi为离子电荷数;ui为离子迁移系数;F为法拉第常数;φc为电解液电势;ν为对流速度。

溶液中的传质过程可以依靠3种方式进行:扩散、电迁移和液体对流。本模型中,已经假设溶液不存在对流且均匀分布,所以在任何时候ν=0。溶液中的电流为[22]:

il=-F2Σziuiciσl

(2)

式中:il为电解液的电流密度矢量。基于电解液温度及载流子成分保持不变,电解液电导率σl为常量。因此,式(2)可推导为[22]:

σl=F2Σziuici

(3)

il=-σlσl

(4)

其中式(4)与欧姆定律具有相同的形式,而式(5)为电解液区域的控制方程,其中Ql为单位时间内通过电解液横截面积的载流子的电荷量[22]:

▽il=Ql

(5)

电解液边界除了电极表面都默认为绝缘状态,因此绝缘边界的控制方程为[22]:

n·il=0

(6)

4 结果与讨论

4.1 夹杂物形貌对点蚀的影响

如图4所示,在尺寸100 μm×50 μm的基体中存在着两种形貌的夹杂物。图4(a)中为一个长20 μm、深3 μm的长条状夹杂物,图4(b)中则是一个φ20 μm的圆形夹杂物。夹杂物在x轴向的宽度均为20 μm,则设置初始时刻不锈钢暴露在溶液中的阳极面积相等,均为20 μm。

图5为单个长条状夹杂物和圆形夹杂物腐蚀32 h后的点蚀孔形貌。可见,图5(a)中蚀孔已延伸至夹杂物下方,蚀孔深约5.2 μm,而图5(b)中蚀孔深约4.9 μm。点蚀先在夹杂物与钢基体交界处发生,沿着夹杂物表面在钝化膜下方扩展。比较发现,图5(a)中的蚀孔口较窄,点蚀孔沿夹杂物下表面往基体深处发展;图5(b)中的蚀孔口较宽,点蚀孔呈半圆形,有利于孔内外溶液的交换,从而破坏了孔内缺氧并富含Cl-的酸性腐蚀环境,易发生再钝化[23]。图6为不锈钢点蚀深度随时间的变化,可以看出,腐蚀至32 h的过程中,含单个长条状夹杂物不锈钢的纵向点蚀速度大于含单个圆形夹杂物的不锈钢,且前者的点蚀坑更深。

图4 不锈钢基体几何模型Fig.4 Geometric model of stainless steel matrix

图5 不锈钢点蚀孔形貌Fig.5 Morphologies of pitting corrosion holes on stainless steel

为了进一步分析点蚀成因及机制,对点蚀表面夹杂物所占比例进行了研究。点蚀表面夹杂物所占比例p通过式(7)计算[20]:

(7)

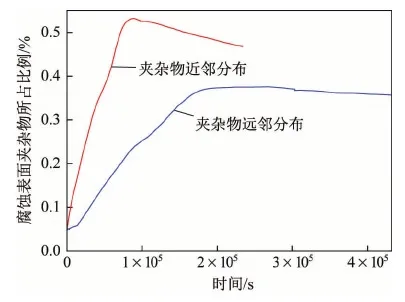

式(7)对点蚀表面区域Ω处进行积分,夹杂物处的分布函数micro(x,y)=1,不锈钢基体处的分布函数micro(x,y)=0。由图7可看出,随着点蚀的进行,不锈钢基体中的夹杂物逐渐暴露出来,腐蚀表面夹杂物所占比例均逐渐增加。在7 h时,腐蚀表面长条状夹杂物所占比例为0.2%,此时点蚀正发生至夹杂物两端,夹杂物恰好暴露出来。当点蚀孔沿着夹杂物下表面向基体内部延伸继而形成窄且深的蚀孔时, 孔中夹杂物所占比例仍在缓慢增加。但在1.7~2.8 h时,点蚀正沿着圆形夹杂物顶端往两侧基体扩展形成半圆形蚀孔,而此时夹杂物暴露面积未显著增加,故导致腐蚀表面圆形夹杂物所占比例下降出现拐点。

图6 不锈钢点蚀深度随时间的变化Fig.6 Variation of pitting corrosion depth with time for stainless steel

(8)

对式(8)在腐蚀表面区域Ω处进行积分,夹杂物处的分布函数micro(x,y)=1。不锈钢的平均阳极电流密度随时间的变化如图8(a)所示,可见随着蚀孔的生长,平均阳极电流密度均逐渐降低。在3.3~6.9 h时,含长条状夹杂物不锈钢的平均阳极电流密度出现峰值,由图8(b)发现,此时点蚀正发生至夹杂物两端并向两侧基体扩展,夹杂物上方基体已被腐蚀,阳极面积减小,点蚀反应速度加快。含圆形夹杂物不锈钢的平均阳极电流密度在1.8~2.8 h时出现峰值,由图8(c)发现,此时点蚀正从夹杂物顶端往两侧基体发展,阳极面积较小,点蚀反应速度加快。上述现象符合电化学原理中的“汇集原理”,即在阴极反应是由扩散过程控制的条件下,接触腐蚀电偶中阳极的溶解速度正比于腐蚀电偶的阴极面积[24]。

图7 点蚀表面夹杂物所占比例Fig.7 Proportion of inclusions on surface undergoing pitting corrosion

图8 平均阳极电流密度随时间的变化及不同时刻点蚀形貌Fig.8 Variation of average anodic current density with time and morphologies of pitting corrosion at different time

由法拉第定律可得出电流密度与电化学反应速率之间的关系,若用物质的质量m表示,可得到[25]:

(9)

式中:I为电流密度,t为反应时间,M为物质的摩尔质量,z为电极反应转移的电荷数,F为法拉第常数。本文中M为56 g/mol,z为2,F为96 485.34 C /mol。由图8(a)中的平均阳极电流密度随时间的变化曲线可得,含长条状和圆形夹杂物的不锈钢在点蚀过程中每平方米转移的总电荷量分别为7.63×105和1.46×106C,从而得出两者的质量损失分别约21.42和423.69 g/m2。因此,在32 h内长条状夹杂物周围窄且深的点蚀孔质量损失小于圆形夹杂物周围大且浅的点蚀孔。

4.2 夹杂物分布对点蚀的影响

如图9所示,在尺寸100 μm×50 μm的基体中分布着两种类型的夹杂物。图9(a)中分布着两个长20 μm、深3 μm且间距为30 μm的长条状夹杂物。图9(b)中分布着4个长14 μm、深2 μm、间距为13 μm的夹杂物。两个基体中夹杂物的总面积相等、形状相同,且初始时刻暴露在溶液中的阳极面积相等。

图10为对夹杂物远邻、近邻分布的不锈钢进行瞬态模拟后的点蚀孔云图。图10(a)为腐蚀120 h后的点蚀孔形貌,蚀孔深约3.6 μm,并已延伸至夹杂物下方。图10(b)为腐蚀65 h后的点蚀孔形貌,深约2.5 μm,也已延伸至夹杂物下方,且夹杂物已完全暴露在溶液中。点蚀最先发生在夹杂物与钢基体交界处,并沿着夹杂物表面扩展。当蚀孔延伸至夹杂物下方时,夹杂物则完全暴露在溶液中,因此当点蚀坑底部相连时,夹杂物可能将发生剥落,在实际试验过程中可能还伴随着夹杂物的溶解[26- 28]。

图9 不锈钢基体几何模型Fig.9 Geometric model of stainless steel matrix

图11为不锈钢点蚀深度随时间的变化,可见在腐蚀至65 h的过程中,夹杂物近邻分布不锈钢的纵向点蚀速度始终大于夹杂物远邻分布的不锈钢,且前者的点蚀坑更深。

图10 不锈钢点蚀孔形貌Fig.10 Morphologies of pitting corrosion holes of stainless steel

图11 不锈钢点蚀深度随时间的变化Fig.11 Variation of pitting corrosion depth with time for stainless steel

腐蚀表面夹杂物所占比例随时间的变化如图12所示。随着点蚀的进行,不锈钢基体中夹杂物逐渐暴露在溶液中,从而使腐蚀表面夹杂物所占比例逐渐增加。从图12可见,在25 h时,腐蚀表面近邻分布夹杂物所占比例达到最大值为0.53%,此时点蚀正发生至夹杂物两端,4条夹杂物恰好暴露在溶液中。在64 h时,腐蚀表面远邻分布夹杂物所占比例达到最大值为0.37%,同样此时点蚀正发生至夹杂物两端,夹杂物恰好暴露在溶液中。随着点蚀的进行,腐蚀界面逐渐下移并包裹住夹杂物,点蚀坑表面积增大,使得腐蚀表面夹杂物所占比例逐渐减小。结合图10的点蚀孔云图,可计算得到近邻夹杂群的4个点蚀孔的横向宽度和(约78 μm)大于远邻夹杂群的(约74 μm)。因此当点蚀继续发展,且夹杂物分布更近时,蚀孔间会关联起来形成一个大蚀孔[6]。

图12 点蚀表面夹杂物所占比例Fig.12 Proportion of inclusions on surface undergoing pitting corrosion

虽然近邻夹杂群点蚀坑的横向宽度总和大于远邻夹杂群的,但前者的点蚀孔窄且深,而后者的点蚀孔宽且浅,且后者的蚀孔面积大于前者。这也可从平均阳极电流密度ρa得到验证。平均阳极电流密度ρa随时间的变化如图13所示,可见两种分布类型夹杂物的不锈钢在点蚀初期均具有较高的电流密度,随着点蚀的进行,平均阳极电流密度快速减小,腐蚀速率降低,说明此时蚀孔发生再钝化[29]。

图13 平均阳极电流密度随时间的变化Fig.13 Variation of average anodic current density with time

由图13可知,含长条状和圆形夹杂物的不锈钢在点蚀过程中每平方米转移的总电荷量分别为2.26×105和1.04×105C,从而得出两者的质量损失分别约65.61和30.35 g/m2。由该结果得出,近邻分布夹杂物周围窄且深的点蚀孔的质量损失小于远邻分布夹杂物周围大且浅的点蚀孔。

5 结论

基于电化学原理,结合试验结果,采用有限元方法对含不同形貌与分布夹杂物的316L不锈钢的耐腐蚀性能进行了研究,得出如下结论。

(1)腐蚀初期当不锈钢暴露在溶液中的阳极面积相等时,与圆形夹杂物相比,含长条状夹杂物的不锈钢的纵向点蚀速度更快,腐蚀表面点蚀坑尺寸更大,所形成的点蚀孔窄且深,更易促进点蚀发展,且当点蚀发生至夹杂物两端时,腐蚀电流密度出现峰值,点蚀反应速度加快;对于含圆形夹杂物的不锈钢,当点蚀从夹杂物顶端向两侧基体发展时,腐蚀电流密度出现峰值,点蚀反应速度加快。

(2)当不锈钢中夹杂物面积为定值时,夹杂物的近邻分布会加快纵向点蚀速度,增加腐蚀表面点蚀坑的数量和尺寸,点蚀孔窄且深;夹杂物远邻分布时,点蚀孔宽且浅。点蚀过程中,两种分布类型夹杂物的不锈钢的平均阳极电流密度均快速降低,腐蚀速率降低,蚀孔发生再钝化。窄且深的点蚀孔的质量损失(约30.35 g/m2)小于大且浅的点蚀孔的(约65.61 g/m2)。