H13和DIEVAR钢抗铝液熔损性能研究

2019-04-08祝鲁侠吴晓春张恒华

祝鲁侠 计 杰 张 宇 吴晓春 张恒华

(上海大学材料科学与工程学院,上海 200072)

随着汽车轻量化的提出,铝合金压铸件在汽车制造业中的应用越来越广泛。而铝合金压铸模的寿命直接影响压铸行业的成本和效益。热熔损是影响压铸模使用寿命的主要因素之一[1- 2]。热熔损被定义为模具在工作一段时间后,工作面受到严重侵蚀,使模具质量减轻的过程[3]。闵永安[4]在研究H13钢在动态铝液中形成的Fe- Al化合物时发现,Fe- Al化合物主要分内外两层,内层是Fe2Al5,外层是Fe2SiAl8。程奎生[5]通过对比研究发现,试验所用新型铸造热作模具钢的耐铝热熔损性能明显优于H13钢。罗毅等[6]采用自制的熔损- 疲劳试验装置,创新地综合考核了蒸汽氧化处理对H13钢在铝合金压铸服役过程中的影响。表面处理技术能够大大地提高铝合金压铸模的使用寿命,例如蒸汽氧化[7]、PVD[8]、渗硼[9]、渗铝[10]、氮碳共渗[11]、TD渗铬[12]、激光熔敷[13]等。但是当表面的保护层结合力不够、韧性不足、涂覆不均、磨损冲蚀破坏时,钢基体就会被快速熔损。另外,大多数表面处理技术工艺复杂、设备成本昂贵,不适宜大规模应用在工业生产中,所以选择抗熔损性能好的钢基体很有意义。但是目前国内已大量使用的H13钢的抗熔损性能一般,而DIEVAR钢是近年来使用的综合性能极为优异的热作模具钢。因此,本文对比了该两种压铸模具钢的抗铝热熔损性能的强弱,并研究了影响两者抗铝热熔损性能的因素,以进一步探索其失效机制,为减少模具的热熔损失效、优化模具钢的合金成分和热处理工艺提供借鉴。

1 试验材料及方法

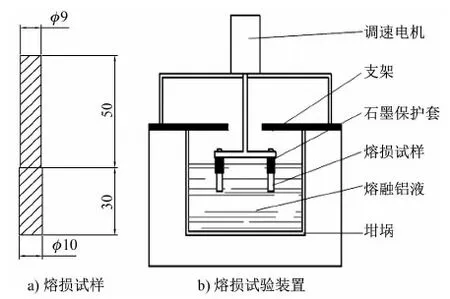

将退火态的DIEVAR钢和H13钢加工成如图1(a)所示的圆柱形熔损试样。铝合金压铸模的使用态硬度为46~48 HRC,将熔损试样真空气淬后再回火两次,其硬度可达47 HRC,两种钢的热处理工艺及硬度如表1所示。热处理后,精磨除去氧化皮,然后利用如图1(b)所示的装置进行热熔损试验。为了保证试样接触铝液的表面积相同,即φ10 mm×30 mm部分,采用石墨保护套保护试样的上半段。DIEVAR钢和H13钢的化学成分如表2所示。

试验采用常用的ADC12铸造铝合金,其化学成分如表3所示。

图1 熔损试样尺寸及熔损试验装置示意图Fig.1 Size of melting loss specimen and schematic diagram of melting loss test device

表1 两种钢的热处理工艺参数及硬度Table 1 Heat treatment parameters and hardness of two steels

表2 试验用DIEVAR钢和H13钢的化学成分(质量分数)Table 2 Chemical compositions of DIEVAR and H13 steels used for test (mass fraction) %

表3 试验用ADC12铝合金的化学成分(质量分数)Table 3 Chemical composition of ADC12 aluminum alloy used for test (mass fraction) %

本文采用热浸铝加速试验对压铸模的热熔损行为进行研究。试验前,使用超声波清洗、烘干试样,然后采用精度为0.1 mg的CP225D电子天平测量试样的质量;试验时,试样在700 ℃(误差≤±5 ℃)的铝液(ADC12)中以120 r/min的速度旋转,旋转半径为25 mm,旋转一段时间(10、20、30、40 min)后取出试样,采用饱和NaOH水溶液洗去粘附在试样上的铝合金,再测量试样的质量,比较各试样的熔损情况。为了观察Fe- Al界面的组织形貌,熔损试验后保留一组试样表面附着的铝合金,制成金相试样后使用Nikon MA100电脑型双目倒置金相显微镜和HITACHI SU- 1510扫描电子显微镜进行组织观察和EDS分析。

2 试验结果与讨论

2.1 退火态组织

图2是压铸模具钢的退火态显微组织。从图中可发现,两种钢的组织均为分布均匀的球化珠光体。铝合金压铸模具钢为高合金钢,在冶金过程中会出现成分偏析,成分偏析的程度对模具钢的质量和后续热处理有很大的影响。从图2(a,c)中可明显看出, 试验钢的成分偏析呈平行的条带状,没有出现链状偏析和网状偏析。从图2(d)中发现,H13钢中的粒状珠光体分布均匀弥散,没有出现网状或聚集;图2(b)中呈树枝状分布的粒状珠光体有呈短链状分布的,但是链状没有交叉聚集成块状或网状。可以看出,两种压铸模具钢的冶金质量均合格,且相差不大,对后续试验影响不大。

图2 两种压铸模具钢的退火态显微组织Fig.2 As- annealed microstructures of two die- casting steels

2.2 熔损性能对比

两种压铸模具钢的熔损失重数据如图3所示。可以看出,随着热熔损时间的延长,两种试验钢的熔损失重均逐渐增加。对比发现,熔损试验进行了10和20 min时,DIEVAR钢和H13钢的失重差值还较小,H13钢的抗熔损性能略优于DIEVAR钢。熔损试验进行到30和40 min时,H13钢的失重急剧增加到7.123 1和12.356 8 g,而DIEVAR钢的失重为4.3651和6.854 2 g,说明这一时间段内H13钢的抗熔损性能急剧下降。所以在熔损时间超过20 min后,DIEVAR钢的抗熔损性能优于H13钢。

2.3 Fe- Al界面分析

在铝液中搅拌一定时间后,熔损试样表面发生了溶解和物质的扩散,形成一定厚度的Fe- Al化合物层。选取两种压铸模具钢比较典型的熔损(熔损时间为10 min)横截面制成金相试样,然后采用Nikon LV150型倒立式光学显微镜观察其截面形貌,结果如图4所示。

图3 两种压铸模具钢的动态熔损失重值Fig.3 Weight loss of two die- casting steels after dynamic melting- loss test

从图4中可以看出,钢表面反应生成了一层Fe- Al界面层,包括内层和外层。内层是致密的金属间化合物层,结合图6(b)的成分分析,可以确定为FeSiAl4相;外层的结构比较疏松,含有从内层脱落分离的物相,显然外层的形成主要是由于内层的物相生长到一定厚度后,由于自身结合力原因,无法保持紧密的组织,逐渐从内层分离呈枝状或块状的形式向外层过渡,并与铝合金发生互相扩散,结合图6(c)的成分分析,外层中Cr含量比内层高,铁含量有所降低,铝含量增加,因此推断外层可能是立方结构的αbcc- (FeAlSiCrMnCu)。外层还粘附了一层铝合金,称为粘附铝层。由于试样做圆周运动,造成了试样表面各处与铝液的相对速度不同,导致了试样表面的熔损程度不同。将试样熔损相对严重的半个圆柱区域称为迎铝面,另半个圆柱面熔损程度较轻叫做背铝面。这一现象宏观观察更明显,如图5所示。

图4 两种压铸模具钢熔损试验10 min后的典型截面形貌Fig.4 Typical morphologies of two die- casting steels subjected to loss melting for 10 min

图5 DIEVAR钢试样旋转10 min后的表面熔损形貌Fig.5 Loss- melting surface morphologies of DIEVAR steel specimen after rotating for 10 min

对两种钢的Fe- Al间化合物层的厚度进行了统计分析。为了确保数据的可靠性,在每个化合物层上等距离取3处位置区间,每个位置区间测量3次,然后取平均值,如表4所示。从表4中可以看出,两种钢Fe- Al间化合物层的外层都比内层厚,且H13钢的内层和外层均比DIEVAR钢的厚。

由于受到的冲击力不同,熔损试样可分为迎铝面和背铝面,且两者的熔损程度不同,从而导致

表4 两种钢Fe- Al间化合物层的厚度比较Table 4 Comparison of thickness of the Fe- Al compound layer in the two kinds of steels μm

其Fe- Al界面层的厚度不同。由表5可以看出,两种钢迎铝面Fe- Al界面层的厚度小于背铝面。

表5 两种钢迎铝面和背铝面Fe- Al界面层厚度的比较Table 5 Comparison of thickness of the Fe- Al compound layer of face against the molten aluminum and the reverse side for the two kinds of steels μm

在熔损试验过程中,铝液冲刷试样表面,加速了Fe- Al间化合物的脱落,从而减薄了Fe- Al界面层,加快了试样表面的熔损速度。

2.4 EDS分析

熔损试验发现,DIEVAR钢和H13钢的Fe- Al界面层的内层和外层物相组成和成分很相似,观察所有熔损试样横截面的组织形貌后,选取一个比较典型的熔损横截面制成镶嵌试样,然后在HITACHI S- 570扫描电子显微镜上进行观察和线扫描,测定其成分变化的趋势(见图6)。同时在钢基体与铝的接触面选一些区域做EDS半定量分析,成分分析结果如图7所示。

图6 Fe- Al化合物层的EDS分析Fig.6 EDS analysis of Fe- Al compound layer

图7 试样线扫描图Fig.7 Line scanning pattern of the specimen

结合本文试验结果(即图6和图7的EDS分析和线扫描成分曲线)和Yu等[12]对Fe- Al界面层组织的XRD分析结果,发现两种试验压铸模具钢在熔损过程中受到铝的侵蚀作用规律为:(1)铝液与压铸模具钢表面接触,Fe- Al界面发生了原子的扩散,铁向铝中的扩散系数为5.3×10- 3m2/s(793~922 K),大于铝向铁的扩散系数1.8×10- 4m2/s (1 003~1 673 K)[4],所以熔损试验前期主要是Fe的溶解。(2)在动态热浸铝试验中,由于钢样在铝液中旋转,铝液会冲击Fe- Al界面层,使靠近铝液的Fe- Al化合物脱落,并使化合物层减薄。(3)根据文献报道,Fe- Al界面层的内层(靠近基体的部分)是富含Cr、Mo、Mn等元素的FeSiAl4,而靠近粘附铝层的外层中的Cr含量明显比内层的高、Fe含量稍低,因此推断外层可能是立方结构的αbcc- (FeAlSiCrMnCu)。

3 结论

(1)在熔损试验中,H13钢在20 min时的熔损失重是2.35 g,DIEVAR钢的熔损失重是2.576 4 g,所以H13钢的抗熔损性能比DIEVAR钢高9.6%;H13钢在40 min时的熔损失重是12.356 8 g,DIEVAR钢的熔损失重是6.854 2 g,所以DIEVAR钢的抗熔损性能比H13钢高80%。

(2)在熔损试验中,两种钢迎铝面的Fe- Al界面层的厚度为16~25 μm,背铝面的厚度为19~34 μm,说明迎铝面Fe- Al界面层的厚度均比背铝面的薄,铝液的冲刷抑制了Fe- Al界面层的生长,加快了试样表面的熔损速度。

(3)DIEVAR钢的Fe- Al界面层内层和外层的厚度均小于H13钢的,DIEVAR钢Fe- Al界面层的厚度约为16 μm,H13钢的Fe- Al界面层厚度约为25 μm。