某海上油田生产水系统管线的腐蚀原因

2019-04-03,,

, ,

(中海石油(中国)有限公司 天津分公司,天津 300000)

海上某油田于2009年投产,开发生产设施包括二座井口平台(A平台/B平台),一座生产储油平台(P平台)。其中A与P平台利用栈桥相连接,B与P平台相距13.5 km。A与B将井口产液输送至PSP平台进行油气水处理,处理后的合格原油进入合格油罐利用穿梭游轮进行外输,生产水处理后回注地层,可燃气供锅炉、燃气发电机及部分压力容器的顶部覆盖气使用后多余气量利用火炬燃烧处理。

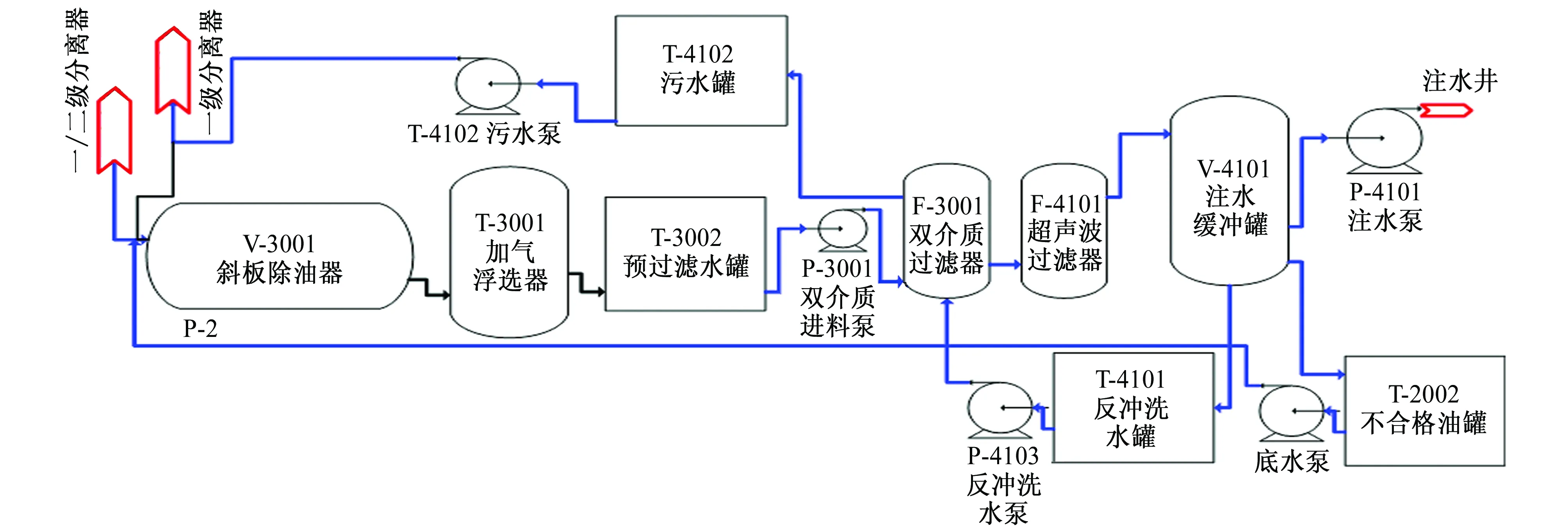

P平台生产水处理流程如图1所示,原油系统分离的生产水、不合格油罐底水、双介质过滤器与超声波过滤器反洗产生的污水均进入斜板除油器处理,斜板除油器处理后的生产水进入加气浮选器处理,加气浮选器处理后生产水进入预过滤水罐由双介质进料泵加压进入双介质过滤器与超声波过滤器进行过滤,处理合格的生产水最后进入注水缓冲罐,再由注水泵注入地层。

该油田生产水pH为7.32,硫酸盐还原菌(SRB)的含量为25个/mL,生产水中其他离子的质量浓度为:Na+3 262.21 mg/L,K+48.93 mg/L,Mg2+91.76 mg/L,Ca2+697.93 mg/L,Cl-6 799.41 mg/L,SO42-51.33 mg/L,HCO3-270.93 mg/L,CO32-0.00 mg/L,Fe2+0.38 mg/L,Fe3+0.10 mg/L。

腐蚀穿孔现象主要发生在预过滤水罐与注水泵入口之间,该区域的多条管线均发生过穿孔现象,严重影响油田的安全运行。本工作选取了双介质进料泵出口的腐蚀穿孔管线、加气浮选器出口管线中管壁内部的固体样品进行了详细的理化分析测试,探索生产水系统腐蚀的规律和特征。

1 理化检验

1.1 管线的腐蚀情况

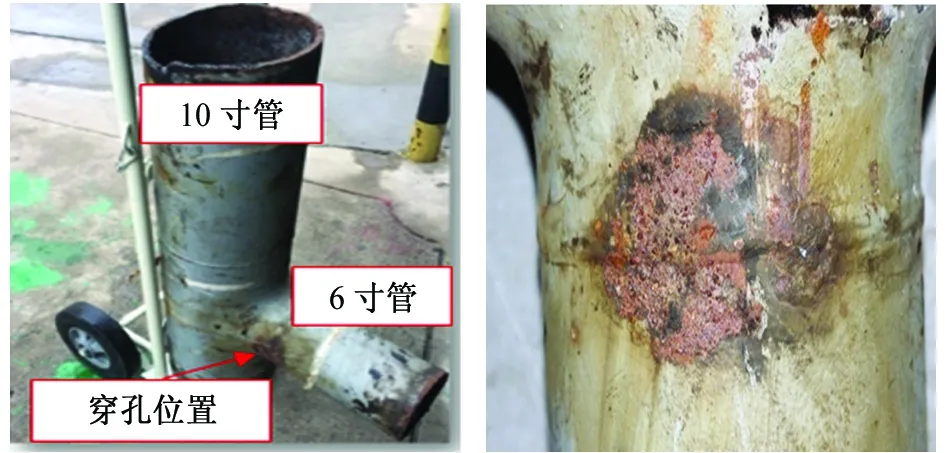

失效管段为三通连接的6寸支管与10寸总管,采用A1钢制成,管段服役温度为60~65℃,压力约为650 kPa,平行于地面运行。穿孔发生在三通与6寸支管连接的焊缝处,腐蚀孔直径约5 mm,见图2。

图1 生产水处理流程Fig. 1 Production water treatment process

(a) 全貌(b) 细节图

1.2 腐蚀管线的厚度

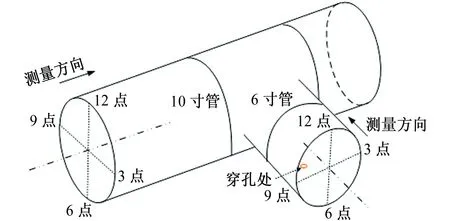

采用GE DM5E超声波测厚仪对失效管段的剩余壁厚进行测量。测试示意图见图3:沿6寸和10寸管道的轴线方向,每隔15 cm在圆周的4个方向进行测量,三通的测试方向同10寸管的,测量结果见表1。

图3 失效管线的壁厚测量示意图Fig. 3 Schematic diagram of wall thickness measurement of the failed pipeline

表1 失效管线的壁厚测量结果Tab. 1 Wall thickness measurement results of the failed pipeline mm

由表1可见:6寸管在6点钟方向明显减薄;10寸管在3点钟和6点钟方向较其他方向减薄稍明显,三通在3点钟方向减薄严重。这表明管线在底部发生的均匀腐蚀比其他部位的严重,这与管线内部液体流动的状态较符合。

1.3 腐蚀管线的形貌

将6寸管沿水平方向纵向剖开,将没有腐蚀孔的一半标为A管段,带有腐蚀孔的一半标为B管段,见图4。收集并清理内壁腐蚀产物时发现,被腐蚀的焊瘤较易剥落。A管段内壁未见明显局部腐蚀坑,壁厚的均匀减薄不明显;B管段内壁垢层较厚,呈黏泥状,与管壁附着紧密,垢下可见大片腐蚀坑。与壁厚测量结果较为符合,管线底部腐蚀较严重。

图4 失效6寸管的切割示意图Fig. 4 Cutting diagram of the failed 6 inch pipeline

在B管段腐蚀穿孔处截取尺寸为50 mm×50 mm的试样,进行低倍观察。结果表明:腐蚀孔附近有类似砂眼的小孔,焊缝与母材间存在未熔合缺陷;母材的腐蚀坑呈台地状,面积较大,边缘较为陡峭,坑内剩余壁厚为4.0~6.0 mm,壁厚局部减薄严重,见图5~6。

图5 腐蚀穿孔试样的宏观形貌Fig. 5 Macro morphology of the corroded perforated sample

图6 腐蚀穿孔试样的厚度Fig. 6 Thickness of corroded perforated sample

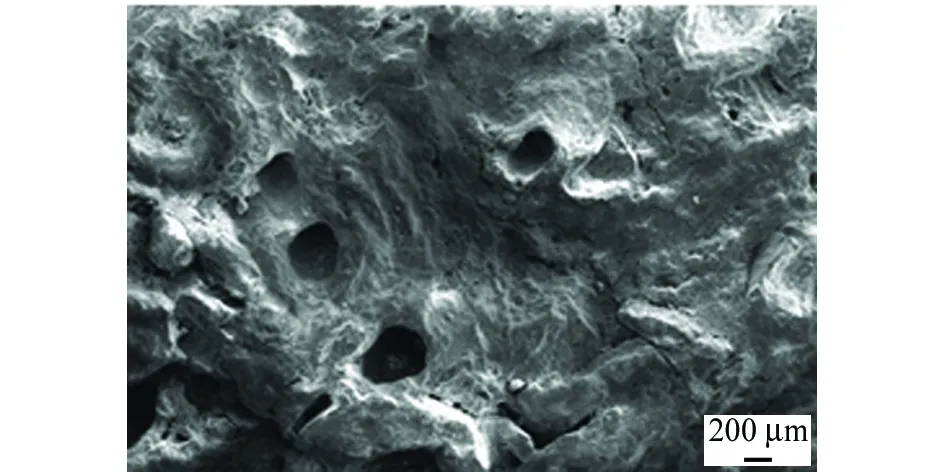

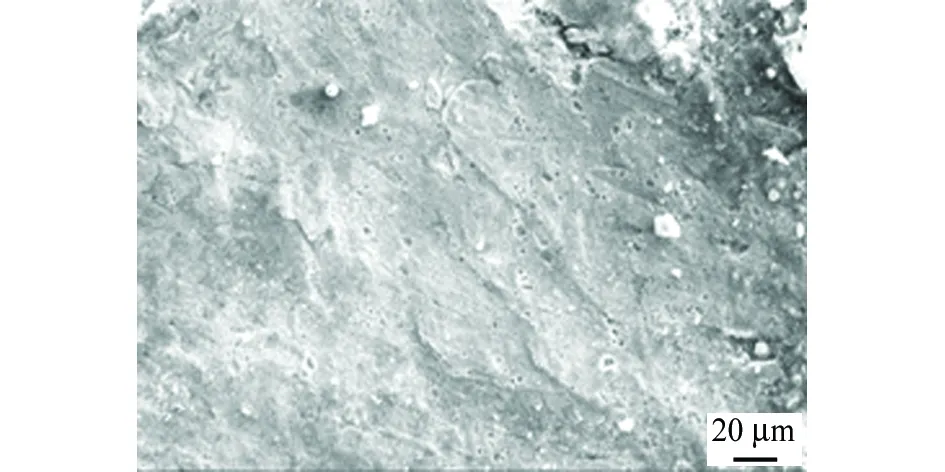

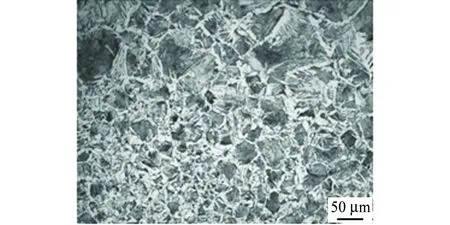

采用Zeiss EVO 18型扫描电子显微镜(SEM)对腐蚀穿孔试样进行观察,结果表明:腐蚀孔附近焊缝存在多个直径约0.5 mm的小孔;母材腐蚀坑底部可见大量微小坑;焊缝与母材之间可见未熔合缺陷;焊缝附近腐蚀坑内部也有腐蚀小孔出现,见图7。

由图7可见:腐蚀管线内部存在严重的局部腐蚀,且点蚀在腐蚀坑内继续发生;焊缝与母材之间有明显的未融合,焊缝质量较差,这可能会造成焊缝的耐蚀性较弱。

在A、B管段焊接接头横截面截取试样并制成金相试样,分别记为试样A(取自A管)和试样B(取自B管)。低倍组织观察结果表明:失效管段的焊接方式为多道焊;A管段焊缝金属未受到腐蚀,B管段内壁焊缝金属受到腐蚀,可见深约1 mm的腐蚀坑(图略)。

(a) 腐蚀穿附近焊缝处

(b) 腐蚀坑底部母材处

(d) 焊缝附近腐蚀坑处

根据GB/T 13298-2015《金属显微组织检验方法》、GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验方法》标准,采用Zeiss observer A1m金相倒置显微镜对A、B试样的显微组织进行分析,结果见表2。

表2 两种试样显微组织检测结果Tab. 2 Microstructure test results of two samples

由表2和图8可见:在A,B管段的熔合区均存在铁素体魏氏组织。魏氏组织是钢的一种过热缺陷组织,是在结晶速率、冷却速率不当条件下形成的一种不合格组织。魏氏组织的存在伴随晶粒粗大,使材料的力学性能和耐蚀性下降[1-2]。

1.4 化学成分

采用LISPECTRO LABLAVM11直读光谱仪对A、B管三通、焊缝及6寸管化学成分进行分析,检测结果与GB/T700-2006标准对比结果见表3。

(a) A试样

(b) B试样

表3 失效管段的化学成分Tab. 3 Chemical composition of the failed pipeline %

检测结果表明,管线碳含量偏高,其余元素含量满足标准GB/T 700-2006的要求。钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当含碳量超过0.23%时,钢的焊接性能变差。碳含量高会降低材料的耐蚀性,增加材料的冷脆性和时效敏感性[3]。

2 腐蚀产物的理化性质

2.1 双介质进料泵出口管线的腐蚀产物

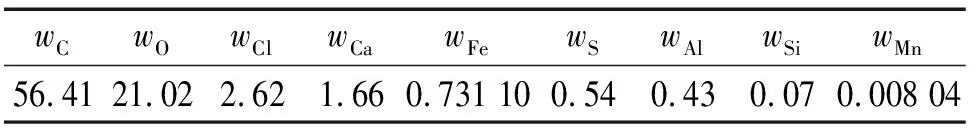

采用牛津能谱仪对双介质进料泵出口端腐蚀穿孔管线的腐蚀产物或垢样(记作腐蚀产物1)进行分析,结果见表4。

表4 腐蚀产物1的化学成分Tab. 4 Chemical composition of corrosion product 1 %

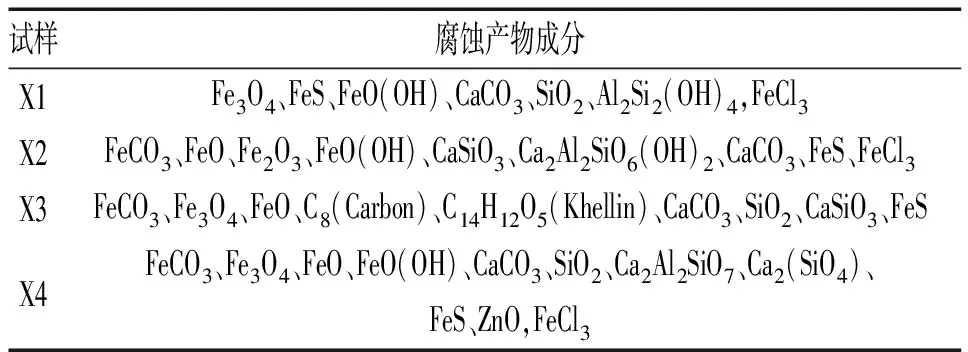

采用X射线衍射仪对腐蚀产物1进行分析,最贴近内壁的腐蚀产物记为X1样;中间层腐蚀产物记为X2样;最外层黑色腐蚀产物记为X3样;穿孔处刮取的腐蚀产物记为X4样,见表5。

由表5可见:腐蚀产物1的成分主要为Fe3O4、FeCO3、FeO(OH)、FeS,可以推断此处管线发生的腐蚀主要为溶解氧腐蚀、硫化氢或硫酸盐还原菌腐蚀、二氧化碳腐蚀。其中在各个位置均发现CaCO3表明管线存在较严重的结垢。在最外层腐蚀产物中发现原油,推测为生产水夹带的污油被截留附着在管壁上。腐蚀产物的分布情况表明二氧化碳腐蚀主要集中在管线的外部以及中部,且不同的腐蚀介质对管线的腐蚀存在一定的规律性。氧腐蚀在整个腐蚀过程持续发生,硫化氢或硫酸盐还原菌腐蚀伴随着整个腐蚀过程。现场的实际运行工况中,原油系统分离出的生产水及可燃气系统中H2S含量均小于10 mg/L,而在水系统中从气相测得其H2S含量均高于40 mg/L,可以断定水系统中的H2S为硫酸盐还原菌所产生的,因此相比低浓度的H2S,硫酸盐还原菌是腐蚀产生FeS的主要原因。在贴近内壁的腐蚀产物中未发现FeCO3,根据相关文献:低浓度的H2S能够抑制二氧化碳腐蚀,同时由于X1,X2,X4样中均发现了FeCl3,推断由于管壁结垢形成了垢下腐蚀电池,由于闭塞效应造成了垢下铁离子聚集正电荷过剩,促使垢外的氯离子不断迁入来保持电荷平衡[4-6]。

表5 腐蚀产物1的XRD分析结果Tab. 5 XRD analysis results of corrosion product 1

根据不同位置腐蚀产物的差异,推断二氧化碳造成了均匀腐蚀,其形成的腐蚀产物主要积聚于外层,而氧腐蚀与硫酸盐还原菌腐蚀则贯穿腐蚀的全过程,各个部位都可以检测到其腐蚀产物。管线内壁结垢明显,同时检测到FeCl3,可以推断垢下腐蚀是造成管线穿孔失效的重要原因。

2.2 加气浮选器出口管线内部的腐蚀产物

为进一步探究管线腐蚀的过程,取加气浮选器出口管线内壁的腐蚀产物(记为腐蚀产物2)进行分析。腐蚀产物2进行洗油处理烘干后呈黄褐色。经计算,腐蚀产物2中含油率为21.1%。采用XRD分析技术对洗油后的腐蚀产物2进行分析,同时采用牛津能谱仪对其进行元素分析,结果见图9和表6。

由图9可见:腐蚀产物2中主要为铁的各类化合物和少量钙垢及黏土矿物,包括FeCO3、Fe3O4、FeS、FeOOH以及CaCO3等。其中结晶主体为FeCO3,表明生产水系统中二氧化碳腐蚀较为严重,同时存在氧腐蚀及硫酸盐还原菌腐蚀。

图9 腐蚀产物2的XRD分析结果Fig. 9 XRD results of corrosion product 2

表6 腐蚀产物2的能谱分析结果Tab. 6 EDS results of corrosion product 2 %

上述分析表明:管线存在结垢情况,同时考虑到该段管线未发生过腐蚀穿孔现象,判断该管线主要发生均匀腐蚀,根据主要腐蚀产物为FeCO3推测,发生均匀腐蚀的主要原因是二氧化碳腐蚀。腐蚀产物中含油量较高可能是因为该油田产出油的黏度较高,易附着于管壁。

3 腐蚀原因分析

3.1 生产水系统的运行工况

油田水系统运行温度约为60 ℃,处于较易发生腐蚀的温度区间;管道内介质流速为2.5 m/s,流态为雷诺数较小的湍流,在该流速下对管壁的冲刷作用及促进氧气扩散均能促进腐蚀的发生。管线中存在的泥砂、悬浮物等固体颗粒会对金属表面产生更严重的撞击冲刷,形成冲刷腐蚀。

3.2 CO2结垢与腐蚀

根据水质分析结果,并结合现场工况,采用Oddo-Tomson饱和指数法、Davis-Stiff饱和指数法、Ryznar稳定指数法及Valone-Skillern法对现场水的CaCO3结垢趋势进行预测,结果显示现场水有CaCO3结垢趋势。

水质分析表明生产水中含有大量HCO3-,在正常情况下HCO3-呈离子状态溶解在水中,其水解产生的CO2在水溶液中为饱和状态。但是由于生产水系统压力的变化,造成生产水中饱和二氧化碳的浓度发生变化。发生以下反应[7]:

(1)

(2)

从斜板除油器至预过滤水罐压力逐渐降低,双介质进料泵重新增压后,生产水经过双介质过滤器与超声波过滤器至注水缓冲罐压力又逐渐降低。压力下降导致二氧化碳在水中的溶解度降低,产生的CO2气体通过设备的压力调节阀排出,促使水中的碳酸氢根不断分解同时生成CO32-与Ca2+等阳离子结合生成CaCO3等沉淀物质,促使管线结垢。

CO2在水溶液中以碳酸、碳酸氢根离子形式存在,发生水解时产生H+发生H2极化反应,生成腐蚀产物FeCO3,形成均匀腐蚀。总反应式如下[8]:

(3)

3.3 硫酸盐还原菌腐蚀

生产水系统中硫酸盐还原菌含量为25个/mL,含量偏低,这可能与硫酸盐还原菌生的长习性有关系,在水中测得浮油式硫酸盐还原菌,数量较少,更多的硫酸盐还原菌为附着式的菌落,主要富集在管壁、滤料以及腐蚀产物和垢样中,有资料显示管壁富集的硫酸盐还原菌是水中103~105倍。另外生产水系统中有诸多有利于硫酸盐还原菌繁殖的因素:生产水中含有的浮油及硫酸根离子能够为硫酸盐还原菌生长提供营养物质;生产水系统封闭运行,能够为硫酸盐还原菌提供无氧的环境;油田原油黏度高密度大,易在且在容器底部沉积,为硫酸盐还原菌富集提供场所;生产水处理系统中双介质过滤器内部滤料与超声波过滤器内部的精细滤网也能为硫酸盐还原菌提供富集场所。

硫酸盐还原菌通过氢化酶消耗阴极氢来加速腐蚀,表面阴极除氢后,有利于铁转变成二价铁离子,转入溶液中,然后二价铁离子分别与二价硫离子反应生成FeS,同时在中性碱性环境中与OH-生成Fe(OH)2,Fe(OH)2容易发生氧化还原反应生成铁的氧化物[9-10],见式(4)~(9)。

(4)

(5)

(6)

(细菌引起的阴极去极化)

(7)

(8)

(9)

在硫酸盐还原菌发生腐蚀的过程中,如果有CO2的参与则可形成H2S,由此可以推断生产水系统次生硫化氢的来源为:

(10)

有资料显示在低浓度H2S存在的情况下能够形成FeS膜阻,可抑制CO2对金属的进一步腐蚀,这与试验中在腐蚀内壁未能检测到FeCO3情况较为符合[11]。

3.4 Cl-促进腐蚀

采用Lador指数法预测氯离子对金属的腐蚀倾向[12]:

LI=[Cl-]+[SO42-]/[A]

(11)

其中LI为Lador指数,[Cl-]、[SO42-]、[A]为水中氯离子浓度、水中硫酸根离子浓度、水的总碱度(以HCO3-离子计),单位均为mmol·L-1。随着LI值的增大,生产水对金属的腐蚀性增强,当LI>0.5时,其腐蚀性较明显。

据Lador指数指数预测LI值为43.13,说明Cl-对生产水的腐蚀性有较大的影响。Cl-半径较小,极性强,在Cl-浓度较高的情况下催化作用加强,加深了对腐蚀产物膜的破坏,加速了电化学腐蚀的发生,同时使阳极发生或坏溶解,降低了金属钝化的可能性。使得大范围腐蚀产物膜未破坏区域和小范围活性区域形成大阴极和小阳极的腐蚀电池,使腐蚀过程逐渐加深[13-14]。

4 总结

腐蚀失效管段母材中碳元素超标,可能导致管线的耐蚀性减弱;焊缝与母材间存在未熔合缺陷,表明焊缝施工质量较差,焊缝处于管道内腐蚀的劣势区域,处于流动易冲刷位置,样品中焊缝腐蚀严重,可见诸多腐蚀小孔。

腐蚀产物分析结果表明二氧化碳是造成全面腐蚀的重要因素,而氧气与硫酸盐还原菌参与了整个腐蚀过程。硫酸盐还原菌与氯离子是导致管线发生严重腐蚀穿孔的重要原因。

根据模型预测生产水有严重的碳酸钙结垢趋势,在管线内壁固体样品中也发现了碳酸钙晶体,碳酸钙引起的结垢是造成管线垢下腐蚀的重要原因。

硫酸盐还原菌主要聚集在处理设备内部滤料、附着在管线内壁,因此生产水样品中只能检测到少量硫酸盐还原菌。

Lador指数法分析结果和垢样的化验结果表明:氯离子促进了腐蚀,尤其对垢下腐蚀的促进作用较大。