可熔性聚四氟乙烯的加工技术及应用研究进展

2019-04-01汪仲权钟子强

杨 帆 汪仲权 钟子强

(1.有机氟材料四川省重点实验室,四川 自贡 643201; 2.中昊晨光化工研究院有限公司,四川 自贡 643201)

0 前言

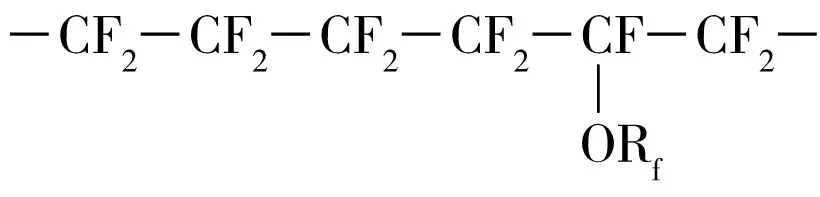

通过四氟乙烯与全氟烷基乙烯基醚共聚改性制备的可熔性聚四氟乙烯树脂(PFA)可解决聚四氟乙烯树脂加工困难的缺点。其结构式如下:

PFA主链结构与聚四氟乙烯树脂接近,侧链结构在引入全氟烷基乙烯基醚后增加了高分子链的柔性。PFA在保持聚四氟乙烯的优异物理、化学性能的同时,树脂的冷流动性也得到了改善,熔融黏度降低,能采用常规的模压成型、挤出成型和注射成型等方式进行加工。

1 可熔性聚四氟乙烯的加工技术

PFA树脂有粒料、粉料和分散液等形态。目前,市售PFA树脂的主要制造厂家有杜邦、3M、大金、旭硝子和苏威等,国内还没有厂家能够形成规模化生产。

PFA可以采用模压成型、挤出成型和注射成型等工艺进行加工。PFA的熔点为300~310 ℃,成型温度为350~410 ℃,加工特性与FEP(聚全氟乙丙烯)基本相同。但由于它的熔融黏度比FEP树脂高,所以加工温度更高,加工速率更小,热加工设备的腐蚀情况更严重,因此,必须对其加工设备和模具在结构和材质上进行相应的优化。

1.1 模压成型

PFA模压树脂结晶度小,流动性能差,加工时温度控制困难,容易分解产生腐蚀性、毒性气体。胡承华[1]开发出一种可熔融加工氟树脂模压成型的程序控制工艺。采用具有运算功能的硬件与相应软件组合的控制中心,根据温度传感器、压力传感器、温度变送器和压力变送器反馈的参数,控制温度/压力执行装置,按照特定的工艺控制时间、温度压力曲线程序图,为整个成型过程的每个工序提供相应温度、压力和报警信号,即控制中心在不同的工序时段发出指令,控制制品成型过程的温度和压力升降,并根据温度和压力传感器采集数据反馈给控制中心及时修正,同时控制中心在不同的工序时段,在监控到温度、压力与程序规定数值不相符时输出报警信号,可以高精度地控制模压成型工艺的温度、压力等参数,制品的品质优,产品参数的一致性好,是一种快捷、高效、稳定的程序控制加工工艺。

蒋福祥等[2-4]设计出了多种适用于PFA模压加工成型用的模具。如:带有燕尾槽的PFA模压结构,能有效防止水平加料空间在填充PFA原料之后形成的法兰面翘曲,能提高产品质量;PFA模压弯头成型模和PFA模压三通成型模具,解决了现有技术中存在的PFA弯头制造成本高、质量无法保证的技术问题。

幼儿园课程实施是根本,没有课程实施,课程也就失去了意义,因此,园所应在现代课程观的指导下,在课程实施的框架下,根据幼儿特点和发展可能性,根据幼儿经历活动实施的基本理念,设计大、中、小班各年龄段的经历活动,并逐一渗透到每个班的一日活动计划中,保证经历活动真正落到实处,使经历活动设置常态化。

1.2 挤出成型

采用挤出成型方法可以生产各种电线包层、多芯电缆护套、管材、薄膜和单丝等。用于PFA挤出成型的螺杆长径比通常为20 ∶1,温度控制在330~425 ℃。转速为3~50 r/min的螺杆挤出机可满足PFA的成型加工要求。PFA的高熔体黏度允许其在挤塑时有高的拉伸比,可快速得到光滑的挤出物[5]。

PFA挤出成型的工艺和设备可与FEP的工艺和设备通用,但成型温度需提高。PFA也存在发生熔融破碎的临界剪切速率, I型PFA(高速挤出型)的临界剪切速率为50 s-1,Ⅱ型PFA(低速挤出或模压型)的临界剪切速率为3 s-1。PFA的熔体强度大,比FEP的熔体伸长率大,在成型细管和单丝时可采用更大的拉伸比,如PFA的管材牵伸比(DDR)可达170左右[6]。

1.3 注射成型

各种复杂形状的电子电气工业零件以及医学、化学试验器具等均可用PFA以普通的螺杆注塑机制造。常用塑化能力较强的螺杆挤出机,其混炼物料均匀、滞料少,对模具传递应力快,但是与PFA熔融树脂接触的螺杆、机筒和模具等均需要用耐腐蚀的不锈钢制作[6],同时使用大口径的注入口、流道和浇注口,并且流道要尽可能短、无任何障碍和尖锐的拐角,最好是能与浇口混成一体的圆形流道,模腔内所有的角和交叉点也都是圆的或流线型的,使熔融树脂呈流线型流动。采取这些措施,并控制好熔融物的温度,可避免成型物表面或内部产生熔体破裂的现象[7]。

董海东[8]运用CAE软件Moldflow模拟了油封塑料熔体在模具模腔中流动、保压和冷却的过程,预测了制品可能发生的翘曲、气孔、焊接痕迹等缺陷,据此对油封模具的结构和注塑工艺参数进行优化,确定了最佳浇注口位置在油封底部正中心,注射工艺中模具温度为160 ℃,塑料熔体温度为380 ℃。

1.4 其他成型

PFA的其他成型方法还有传递成型、粉末涂层、分散液浸渍成型、吹塑成型和真空成型等,与FEP的成型方法类似。

2 可熔性聚四氟乙烯的应用研究

PFA在保持PTFE的耐腐蚀性、耐高低温、电气绝缘、自润滑和摩擦因数小等优异性能的同时,还可以采用熔融加工工艺。在工业中,PFA常作为防腐涂层、防老化涂层、特种过滤纤维、反应釜内衬、管材内衬、光缆防护层和宇航器材零部件等,广泛应用于建筑、化工、机械、电气、航天和医疗等领域[9-11 ]。

2.1 化学领域

化学工业用PFA制品主要有各类实验器皿以及反应釜内衬、管道管件内衬。与FEP制品比较,它耐应力开裂更好,易焊接,稳定性更高。

顾秋林等[12]研究了超纯 PFA 衬里在电子化学品领域的应用。在生产单位,腐蚀性电子化学品的主要生产装置和后续包装装置一般必须用超纯 PFA 衬里设备及管道,如 HF精馏塔、PFA再沸器、PFA 冷凝器、PFA 吸收塔和PFA 过滤器等。电子化学品生产出来后需要运输到如太阳能电池片、液晶面板、芯片厂等单位以供其使用。 运输一般需要专用的 ISO TANK(国际标准液体罐式集装箱),材质一般为不锈钢内衬超纯 PFA。在使用单位,上面述及的酸、碱等电子化学品储罐需要用超纯 PFA 做衬里,其输送的管线也需要用 PFA 双套管。

杨军[13]在对聚合物丙烯酰胺装置精制塔的改造过程中,面对新进口设备不但费用高、而且到货周期长的问题,通过对各种材料的试验对比,最终选择PFA作为精制塔内衬涂层,制造出符合丙烯酰胺生产的装置,满足了生产需要,降低了生产成本。

魏国安[14]等通过喷涂PFA涂料来对氧化铝蒸发器进行防护,并试验模拟了氧化铝蒸发器的工作环境,测试PFA涂层的工作性能后得出结论:可熔性聚四氟乙烯涂层与试验材料结合得非常理想,可以满足氧化铝蒸发器中的耐腐蚀环境。

2.2 电气领域

与FEP相比,PFA材料作为绝缘层的电缆具有更高的连续使用温度和更优异的耐应力开裂特性。因此,PFA广泛应用于制造各种电线绝缘层、连接件、插口、缠绕包覆膜。近年来,IT行业内电子产品和通信、医疗、军工类电子产品的微型化发展趋势加快,性能要求不断提高,这些产品内的传输各种频率信号元件对传输电缆提出了更高的要求[15]。

张炳楼等[16]公开了一种基于可熔性聚四氟乙烯制备耐高温、耐磨光伏电缆的方法。该种电缆包括导线束,导线束外依次设置有陶瓷化耐火硅橡胶绝缘层和阻燃内护层,阻燃内护层外周由内至外依次设置有芳纶外护层和可熔性聚四氟乙烯层。该耐高温、耐磨光伏电缆通过现有技术在芳纶外包层表面设置可熔性聚四氟乙烯层,利用可熔性聚四氟乙烯层摩擦因数极低、表面能极低的特点,在芳纶表面形成阻水层,避免芳纶因吸湿而导致线缆抗拉强度和弯曲强度降低的现象,更适用于空气湿度较大的地区使用。

韦玮等[17]利用可熔性聚四氟乙烯材料作护套开发出一种耐高低温、复合绝缘、柔软对称的电缆。该电缆包括在内导体外设有一层聚四氟乙烯绝缘层构成的绝缘线芯,还包括微孔聚四氟乙烯薄膜带成型的填充芯、聚酰亚胺薄膜带隔离层、镀银铜线编织层及PFA护套,两根绝缘线芯及两根微孔聚四氟乙烯薄膜带成型的填充芯绞合,在其外依次设有一层聚酰亚胺薄膜带隔离层、镀银铜线编织层、PFA护套。此实用新型的特点是:直流电阻小,高频下电性能优异,减轻了重量,具有介电常数小、衰减低、质量小、柔软性好,耐辐照性能优异,保证了导线在高频下的低衰减性能,采用多股编织形式增加了柔软性。

黄诚等[18]利用可熔性聚四氟乙烯材料作为塑料绝缘层开发出一种新型耐高温、高性能补偿电缆。该种电缆包括有线芯,所述线芯由合金丝软导体和导体外包裹的可熔性聚四氟乙烯塑料绝缘层组成,所述两个线芯一起包裹有绕包有内包带层,所述内包带层包裹有镀锡铜丝编织的分屏蔽层,所述分屏蔽层外绕包有外包带层构成线芯单元,所述数个线芯单元一起外绕包有总包带层,所述总包带层和线芯单元之间的间隙填充有高温玻璃丝绳填充层,所述总包带层外包裹有铝塑复合薄膜层,所述薄膜层外包裹有镀锡铜丝编织的总屏蔽层,所述总屏蔽层外包裹有可熔性聚四氟乙烯塑料护套层。其敷设方便,占用空间小,同时具有耐低高温特性、耐化学腐蚀、耐油性、耐溶剂性、耐候性强、优异的阻燃特性和热电特性等性能。

2.3 机械领域

在工业生产过程中,机械设备常常处于苛刻的温度、压力和化学介质环境中,而PFA有良好的耐温性、耐腐蚀性和耐化学性。在机械设备表面喷涂PFA或者直接采用PFA制品作为设备零部件可以取得良好的应用效果。

用高分子质量的PFA树脂挤出成型直管、外用不锈钢丝增强制备的软管比FEP软管性能稳定,寿命长且长度不受限制,这是因为PFA软管比FEP软管有更高的耐温、耐应力开裂性,因此,PFA软管更宜作为液压软管使用[6]。

李颖等[19]为解决化肥厂M304膨胀干燥机不锈钢料斗堵料问题,引进了美国杜邦公司生产的PFA涂料,该不锈钢料斗表面在喷完PFA涂料后于1998年6月10日投入使用,运行4年多未发现物料粘结堵料的问题,而且还带来可观的经济效益,据估计每年可节约人工费、减少废料损失及减少产量损失约154万元。该技术于1999年应用于哈尔滨某企业生产的丁苯橡胶漏斗、左右翻门及漏筒上,效果也非常好。

叶素娟等[ 20 ]在PFA作为密封材料应用研究中,选取目前应用较多、较为成熟的 PTFE+CF的密封圈,与所研制的 PFA+CF 复合材料密封圈作对比试验。研究发现:PFA密封圈泄漏较少,在工作运行里程达到 165 km时,泄漏总量只有 190 mL,而传统模压的PTFE+CF密封圈,在工作运行里程为70 km时,泄漏量已超过 200 mL,当工作运行里程为 165 km 时,泄漏总量超过了 600 mL。在相同里程时,PFA 密封圈能将泄漏量降低 2/3,有效地提高了密封圈的使用寿命。这可能是由于PFA在高温时的性能较为优异,能有效地保证密封圈的密封性。

所新坤等[21 ]的发明涉及了一种液料热喷涂制备疏水涂层的方法,包括以下步骤:将可熔性聚四氟乙烯颗粒加入到溶剂中,得到悬浊液;将基体表面进行预处理以除油和粗化;将悬浊液通过液料热喷涂,在预处理后的基体表面进行液料喷涂,制备疏水涂层。所述的液料热喷涂为液料火焰喷涂或液料等离子喷涂。所述的可熔性聚四氟乙烯颗粒在溶剂中的质量分数为10%~50%,可熔性聚四氟乙烯颗粒的粒径为10~100 μm。此发明制备PFA疏水涂层的方法简单,一次成型,成本低,工艺灵活,无需后续加工,适合工业化生产。

何建智等[22]提出了一种可熔性聚四氟乙烯内衬管道弯头的制备方法。它解决了现有弯头的内衬连接稳定性较差的问题。该种可熔性聚四氟乙烯内衬管道弯头,包括外管体和内衬,外管体弯折呈弧形,内衬采用可熔性聚四氟乙烯材料制成,外管体的两端端口均具有法兰部,内衬位于外管体内,内衬的两端端口边沿均具有向外翻折的限位翻边,限位翻边抵靠在法兰部的外端面上,内衬的外周壁与外管体的内周壁紧配合,且在内衬与外管体之间设有能够对内衬进行限位的限位结构。该种可熔性聚四氟乙烯内衬管道弯头的结构更加稳定。

童华攀等[23]公开了一种采用可熔性聚四氟乙烯制作的新型热交换器,包括壳体及设置在壳体内部的管束,在壳体两端分别设置有管板,在2个管板远离壳体一端分别设置有封头,管束两端分别固定连接在管板上,管板和管束均由超纯PFA制成,在封头面向管板一侧端面上设置有PFA衬里,在管板外侧套装有固定法兰,固定法兰与管板相向的端面上设置有燕尾槽。通过采用超纯可熔性聚四氟乙烯(PFA)制成管板和管束,能够利用其高耐腐蚀性和高化学稳定性,使得流经管程的湿电子化学品免受二次污染,可以很好地保证产品的洁净度,使热交换器具备长期稳定使用的优异特性。

2.4 其他应用

PFA粉末涂料的不粘、耐热和耐腐蚀特性,使它应用于复印机压辊的防粘,食品加工机械的料斗、滚筒、模具、容器、筛子及聚氨酯泡沫成型模具等的防粘涂层等。

在灯泡外涂PFA膜后,因高温下涂膜变得结实,起到保护作用,可以明显降低因玻璃破碎飞散而伤人,而且不易粘附油烟,提高灯光亮度。在高速公路、体育场或高层建筑上使用的灯泡,使用PFA涂膜保护层可以减少清扫维修的费用[6]。

郭志洪[5]对PFA进行了纤维方面的应用研究。研究表明:在温度390 ℃、卷绕速率为53 m/min、螺杆转速为38 r/min的工艺条件下制备出了连续均匀的强度为0.89 Cn/detx、断裂伸长率为57.3%的PFA纺丝纤维。纤维力学性能最佳时牵引温度为280 ℃,牵引倍数为3.4倍。

3 结语

PFA本质上是通过引入含氟侧链基团对综合性能优异的PTFE进行改性的产物,它保留了PTFE的绝大多数优点,又能熔融加工。尽管PFA的成本和价格是FEP的2倍和PTFE的3倍以上,但是PFA制品的性能及加工方法与FEP、PTFE等相比有许多明显的优势,在高端领域仍然得到不可忽视的应用。国外的生产制造厂家根据PFA 的不同用途及客户的需求,研发出各种品级、牌号的PFA。目前,国内PFA 用量正处于上升期,但仍未达到氟树脂的主流地位,因此,今后的一个重要研究方向就是改进PFA的生产技术使其性价比得到提升以及不断开拓新的应用领域。