PTFE悬浮树脂的干燥技术

2019-04-01刘文武郑宙飞段成宪张高明

张 鹏 刘文武 郑宙飞 段成宪 张高明

(浙江巨化股份有限公司 氟聚合物事业部,浙江 衢州 324004)

0 前言

聚四氟乙烯(PTFE)作为氟塑料最为重要的成员之一,其应用范围在社会发展的各个领域延伸,不断体现出其优异的性能与良好的使用价值。根据使用形式的不同,聚四氟乙烯主要分为悬浮树脂、分散树脂和分散乳液。目前,在聚四氟乙烯树脂的使用量中悬浮树脂品种占比最大,全球年产量超过10万t。PTFE悬浮树脂的生产工艺主要包括聚合、洗涤、干燥等工序,PTFE产品的存储及使用要求规定PTFE悬浮树脂产品的含水量≤0.04%(质量分数,下同)[1]。根据PTFE悬浮树脂的性质及成型加工要求,其干燥方法主要有振动干燥、喷雾干燥、流化床干燥、辐照干燥、真空干燥和气流干燥等[2-3]。干燥形式的多样化对产品质量的提高起着重要的推动作用,而PTFE产品质量的提高、应用领域的不断扩展也推动着干燥设备向着更加功能化、精细化和智能化的方向发展。对PTFE悬浮树脂的几种干燥形式进行了介绍,简要叙述其干燥原理及其影响因素,为PTFE悬浮树脂的干燥选型提供理论上的参考,为PTFE系统研究进行一定的补充。

1 流化床干燥

流化床干燥(沸腾干燥)是一种运用流态化技术对颗粒状固体物料进行干燥的方法。热气流携带着固体颗粒在设备中上下翻涌,气流不断撞击固体颗粒,在不断带走颗粒表面水分的同时,也使得颗粒内部的水分不断向外部渗透挥发,加之颗粒间的碰撞,进一步加大了颗粒的干燥速率。在流化设备中,由于加热气流经分布器均匀分散后进入固体颗粒的流化床层,这在很大程度上增加了热气流与颗粒的接触面积,使得传热系数大大提高。在整个流化过程中,气流与固体颗粒同时进行着热量传递与质量传递。经过计算流化床中PTFE颗粒在气流中所形成的流化层高度,将含水量达到要求的固体颗粒产品与气流分离[3]。

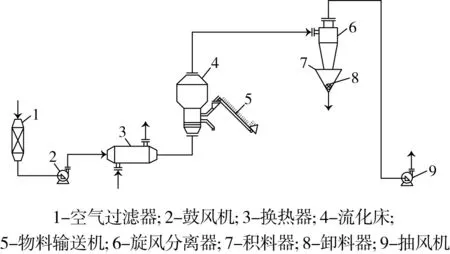

由于流化床的特殊性,无法将含水量很大的PTFE物料置于流化设备内进行干燥。如果将具有一定粒径的PTFE的含水量降低至10%左右后,再通过加热后的干燥空气进行干燥,能够明显地降低物料的含水量[3]。PTFE流化床干燥流程如图1所示。

图1 PTFE流化床干燥流程图

由图1可知,鼓风机将过滤器过滤后的风送至换热器,风由换热器加热后送至流化设备内,热风经过流化床设备内的再分布器形成若干股气流,向上吹动均匀分散在流化设备内的PTFE湿物料上,形成流化床。经过连续8 h干燥后,PTFE物料的含水量在1%左右,但随着时间的延长,物料含水量下降得十分缓慢。相对来说,PTFE物料经过流化床干燥能够有效地降低物料的含水量,而且流化设备结构简单,维修方便,但是流化床干燥技术对于PTFE的工业化生产有诸多限制。如:1)流化床干燥的处理量有限,在一定的气流压力下对应一定高度的流化床层,如果不断提高气流压力,不仅会增加设备的造价,而且可能造成流化床层的返混;2)流化床干燥技术耗能较大,且大量的热气流未经充分利用即排空。随着干燥技术的不断发展,流化床干燥设备一般与其他设备进行联用,也出现了如流化床超微气流粉碎技术、循环流化床干燥技术等更先进的流化床应用技术。

2 真空干燥

真空干燥是指将物料置于负压的条件下,通过适当的加热使得物料中所含的溶剂处于负压状态下的沸点进而除去溶剂,或是将固液混合物在低温固化后直接置于负压下使得溶剂发生升华而干燥的过程,真空干燥最常用于除去物料中的水分[3]。

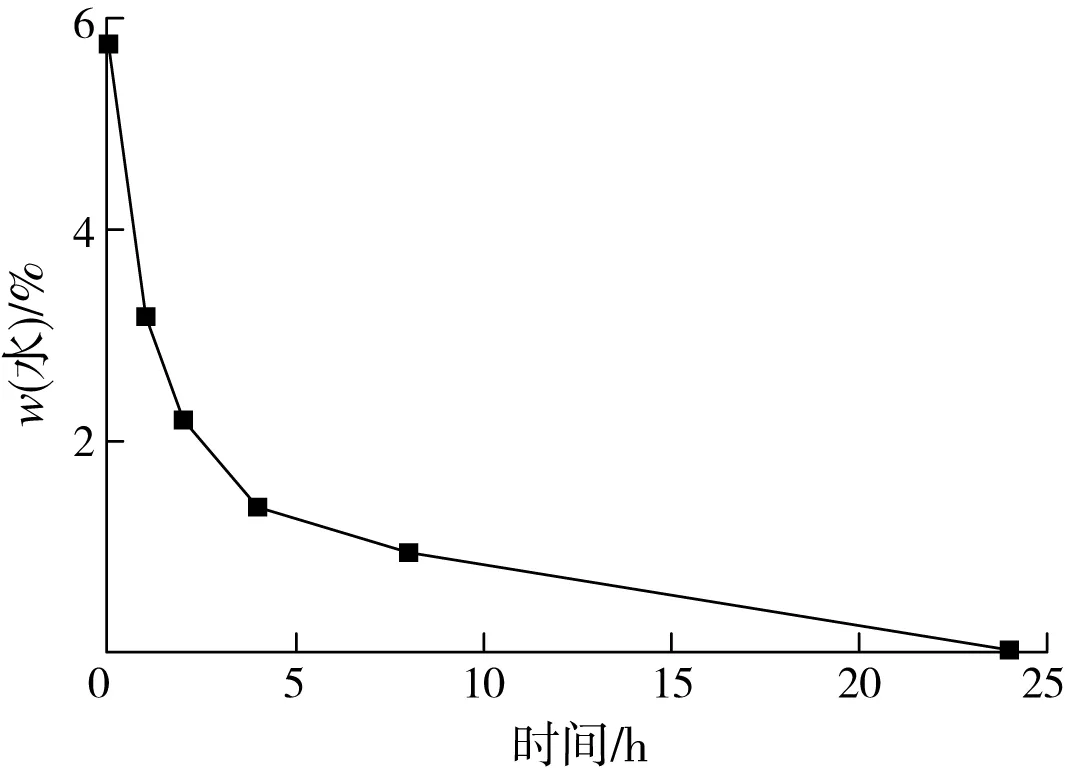

PTFE物料的真空干燥,主要是利用水在负压下的沸点降低,同时提高PTFE物料的温度而进行的除水过程。根据PTFE物料在真空干燥中所处的状态分为静态真空干燥和动态真空干燥。静态真空干燥一般是在真空烘箱中进行,由于处理量相对较少,多用于试验。静态干燥的效率较低,影响因素较多,有学者对PTFE静态干燥的影响因素进行了研究。将初始条件相同的PTFE物料置于真空烘箱中进行静态真空干燥,结果如图2所示。

(a)干燥时间对物料含水量的影响

(b)干燥时间对物料结块占比的影响

图2a是干燥时间与PTFE物料含水量的关系,随着时间的延长,物料含水量逐渐降低,但超过一定时长后,延长时间对降低含水量的作用不明显。图2b是经过静态真空干燥试验后,PTFE物料中结块占比与时间的关系。随着时间的延长,PTFE物料结块愈发严重。PTFE物料结块对于PTFE成型加工有非常重要的影响,结块占比越高,产品出现开裂的几率越大[4]。影响PTFE静态干燥的其他因素还包括干燥温度、真空度和填充系数等。

动态真空干燥是在静态真空干燥的基础上增加了物料流动性,使得水蒸气的流动空间大大增加,在很大程度上提高了除水效率,处理量大大增加。PTFE动态真空干燥的设备种类较多,其中工业应用中使用较广的一种是SZG系列双锥回转真空干燥机,其示意图如图3所示。

图3 SZG系列双锥回转真空干燥机

在干燥过程中,罐体内部处于真空状态,罐体夹套通入热源对罐体进行加热,将热量传给罐体内的PTFE和水,水在真空状态下于一定温度转变成为水蒸气,旋转的罐体使得罐内的物料不断混合,在加速传热的同时不断为水蒸气的溢出提供空间,水蒸气由真空泵及时排出,从而达到快速干燥的目的。动态真空干燥与静态真空干燥一样,会形成较多的结块。由于一般多采用蒸汽、导热油等热源,设备的密封性要求较高,且动态干燥处理量较大,需借助冷媒降温,这进一步增加了设备的造价及维修保养费用。

3 气流干燥

气态介质如空气、惰性气体、燃气或其他气流形态的物质经加热后,由风机等输送设备加速而在管内进行快速流动。湿物料在进入管道后,与高速的高温气流进行混合,随着气流运动到达终端的分离器进行气固分离,气相由分离器顶部逸出,分离器底部的固相落入后续工序。在这一过程中,热气流与湿物料之间,传质与传热现象同时发生,且由于两相的接触面积大,物料颗粒之间及物料与管壁间不断发生碰撞,这进一步强化了两相间的传质、传热过程,使得湿物料中的水分被快速蒸发,从而达到干燥物料的目的。

气流干燥是PTFE物料工业化应用最为广泛的一种方式。相对于其他干燥技术在PTFE生产应用中的限制,气流干燥技术拥有热效率高、处理量大、干燥时间短、操作方便、对物料无污染等突出优点,而且气流干燥适用于PTFE物料的连续性干燥。

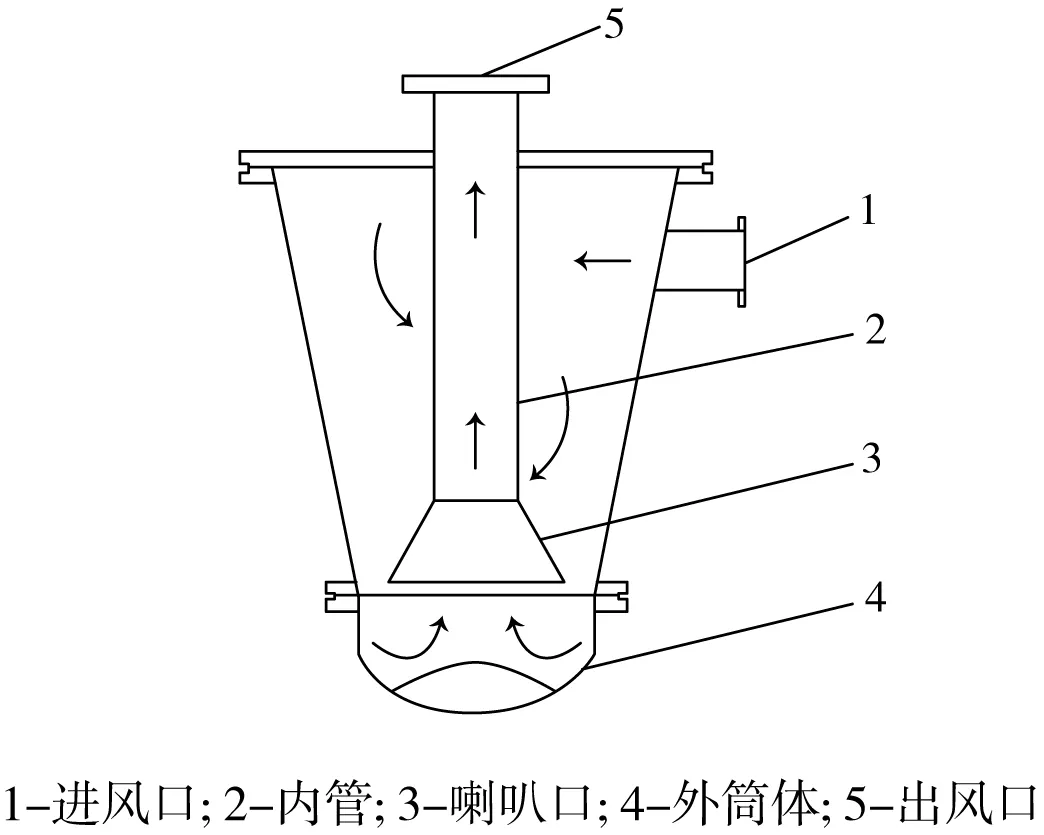

在PTFE工业化应用中,气流干燥主要有旋风干燥器干燥和气流管干燥两种[5-6]。旋风干燥器在干燥过程中传热系数达到1.67×104~2.5×104kJ/(m3·h·℃),所需的干燥风量小,形成的风压低,其结构如图4所示。

图4 旋风干燥器结构示意图

旋风干燥器由外筒体内管、进料口和出料口组成,高温、高速气流携带湿物料从切线方向进入干燥器,沿着干燥器内壁不断旋转向下,然后到达干燥器底部转变成沿着干燥器中心线旋转向上,即内管中作旋转向上运动,内管不仅避免了上下两个方向的物料发生交叉反混,而且进一步提高了传热效果。

相对于旋风干燥器,气流管干燥有更高的传热系数,达到4.18×104~5×104kJ/(m3·h·℃),物料处理量更大。但其所需的风量大、风压高,而且干燥温度有明显的提高。气流管干燥系统主要由空气过滤单元、进料单元、干燥冷却单元和除尘单元构成,其干燥流程如图5所示。

图5 PTFE气流管干燥工艺流程图

环境空气经过滤器过滤、加热器加热后与湿物料混合,高速流动的热空气携带着湿物料进入气流管进行干燥。干燥后的物料经分离器分离,由分离器顶部出去的空气夹带部分物料经进一步分离后由抽风机进行排空,由分离器底部出去的物料进入冷却单元进行冷却。环境空气经过滤器过滤、冷却器冷却后与物料混合,冷却空气与物料在气流管中进行换热,冷却后的物料经分离器分离。同样,由分离器顶部出去的空气夹带部分物料经除尘器除尘后由抽风机进行排空,由分离器底部出去的物料进入下一步工序。空气的输送主要由送风机与抽风机进行。

由于旋风干燥器的处理量较小,且物料在干燥器的底部容易团聚,由此引起的设备拆装对于物料清洁以及系统的连续性运行产生很大的影响。而气流管干燥能力大、操作稳定、产品性能好,且随着PLC(可编程控制器)等现代化技术的应用,气流管干燥已逐步取代旋风干燥器干燥,成为PTFE工业生产的主流。气流管干燥系统的阻力压降较大,一般为3 000~4 000 Pa,必须选用中高压通风机,与此对应,必须选择大尺寸的分离器和除尘器,有较大的动力消耗和需较大的布置空间。此外,在气流管干燥中,载荷的波动特别容易造成气流管的堵塞,只有控制精确的工艺参数才能保障干燥系统连续、稳定地运行。

4 其他干燥技术

4.1 厢式干燥

厢式干燥主要在干燥设备中进行,厢式干燥器是厢式干燥设备的统称,一般厢式干燥器的外壁都设有绝热保温层。依据物料状态以及生产能力,厢式干燥器分为气流厢式干燥器、真空厢式干燥器以及在此基础上进一步发展而来的隧道式干燥器等,3种主要厢式干燥器在PTFE干燥的工业化中均有应用[3]。在厢式干燥器中,由风机和加热器产生的热风在干燥器内进行循环流动,将PTFE湿物料中的水分汽化排出,从而达到干燥的目的。在厢式干燥器中,一般用托盘盛放物料,物料的装填、料盘的清洗都非常简单,物料损耗小。但干燥过程中,物料得不到类似气流干燥过程中的均匀分散,热效率低,约为40%,处理量直接影响干燥时间,整体能耗较高,以加热蒸汽计算,每干燥1 kg水需要消耗2.5 kg以上的蒸汽。影响干燥的因素一般有热风速率、物料层的间距和厚度、风机的风量、真空度以及隧道干燥器的长度等。

4.2 红外热辐射干燥

在固体中,通过分子的振动或束缚电子的迁移,以电磁波的形式传递能量称之为热辐射。在自然界中,物质通过不断地发射与吸收辐射能进行能量交换,而这一交换过程的最终结果是辐射换热[3]。相对于物质之间因为温差而进行的缓慢换热过程,辐射换热的热效率要高很多。随着科技的不断更新迭代,红外热辐射干燥技术在生产、生活中的应用不断延伸,在PTFE物料干燥和成型加工中均有应用。在PTFE物料干燥中,常以隧道干燥的形式出现。依据PTFE的物性及红外吸收光谱,选择合适的红外辐射加热器,红外辐射加热器均匀分布在隧道的顶端,PTFE物料匀速通过隧道进行换热干燥。PTFE干燥的红外辐射加热器一般为石英,其具有能量转换效率高、升降温快等优点。在干燥过程中,主要的控制因素有PTFE料层的厚度、辐射源与PTFE料层的间距、PTFE物料在整个隧道中的停留时间以及物料的初始含水量等。

4.3 过热蒸汽干燥

过热蒸汽干燥是一种较为新颖的干燥技术,是通过将过热蒸汽直接与被干燥物料进行接触,使得物料中的液态溶剂变为蒸汽,最终与过热蒸汽一起排出的干燥形式。过热蒸汽通常是水蒸气,且排出蒸汽的潜热易于回收利用,热效率较高。由于PTFE的耐高温特性,且被干燥物是液态水,干燥前后PTFE几乎不发生任何变化,从本质上来说是非常适合应用过热蒸汽进行干燥的。在PTFE工业化生产的过程中,相关生产厂商和学者也对过热蒸汽干燥PTFE做过大量试验与研究。虽然过热蒸汽干燥技术在PTFE物料的干燥中有一系列的优点,但在其工业化的进程中也有着必须要克服的困难:首先,涉及到过热蒸汽的应用,设备的耐腐蚀性、密封性等必须达到一定要求,这直接导致设备的造价以及检修费用大大增加;其次,要使得PTFE物料的最终含水量达到要求,就必须保证过热蒸汽与物料的充分接触,而这就限制了在一定干燥容积中PTFE物料的床层厚度或者说是进料量,这是目前影响其工业化的主要因素之一;最后,过热蒸汽干燥技术的应用需配套相应规模的蒸汽生产系统、物料真空冷却系统、蒸汽回收再利用系统等,综合投入较大。

4.4 气流干燥与流化床干燥组合

在日常生产中,常常要求产品的含水量降低到一定程度才能进行存储或加工,往往单一的干燥方式无法满足生产工艺的要求,而两种或多种干燥方式的组合却能够快速、简单、有效地得到结果。PTFE悬浮树脂产品中w(水)≤0.04%,常用的气流干燥需要很长的一段干燥管才能满足干燥要求。若将气流干燥与流化床干燥组合,如图6所示。这不仅可以大大缩减干燥管的长度,有效节省空间,也可降低干燥管潜在影响物料的程度,但该种组合干燥技术也有着对生产负荷特别敏感等诸多限制,需要非常精准的工艺参数控制技术。此外,粉碎气流干燥和流化床干燥的组合也是PTFE干燥的创新形式。

图6 PTFE气流干燥和流化床干燥组合工艺流程图

5 结语

由PTFE本身的性质及其产品的种类决定,气流干燥是目前PTFE悬浮树脂产品干燥的主要方式。虽然取得了一定的进步,但还是存在相对能耗较高、干燥负荷波动影响明显等缺陷。随着科学技术的日新月异,PTFE干燥工艺的不断改善以及新技术、新设备的不断投入,对PTFE物料进行高效干燥的技术越来越多,PTFE的应用领域将会不断拓宽,其在社会日常生产、生活中的影响将会进一步深化。