全氟聚醚表面活性剂的开发及在氟橡胶生产中的应用研究

2019-04-01王昌尧钱厚琴吴玉勋

王昌尧 钱厚琴 吴玉勋

(江苏梅兰化工有限公司,江苏 泰州 225300)

0 前言

氟橡胶是由偏氟乙烯、四氟乙烯、全氟丙烯、三氟氯乙烯及全氟烷基乙烯基醚等含氟单体通过乳液聚合合成的。在传统的乳液聚合生产氟橡胶过程中,全氟辛酸及其衍生物因其优良的表面活性和乳化性能作为乳化剂被广泛应用[1]。但全氟辛酸及其衍生物存在着生物累积性和对环境存在持久性污染和毒害等一系列问题,联合国环境规划署有机污染物审查委员会已认定它符合持久性有机污染物的标准。美国及欧盟已立法于2015年后全面禁止进口、使用含有全氟辛酸盐(PFOA)的产品[2-3]。

开发无全氟辛酸盐的氟橡胶生产工艺具有十分重要的意义。目前,国外少数公司已开发出全氟辛酸盐的替代品用于氟橡胶生产[4],如3M 公司的全氟丁基磺酸(C4)、杜邦公司的含有碳氢链段的C6基产品以及大金公司的C6产品,而我国在此方面的应用研究仍属空白,如何找到在性能上可以取代全氟辛酸的表面活性剂是当前非常紧迫和艰巨的任务。

1 全氟聚醚表面活性剂的开发

1.1 全氟醚低聚物的制备

采用四氟乙烯、六氟丙烯单体为主要原料,通过低温紫外灯照射或辐照方法与氧气进行氧化聚合制备氟醚低聚物。先将物质的量分数为10%~100%的六氟丙烯和0~90%的四氟乙烯通入已除湿的光化低温反应釜,反应釜的夹套温度事先维持在-40 ℃,然后开搅拌,开紫外灯,通入已除湿的氧气及分子质量调节剂至含氟单体液相中开始光化氧化聚合反应,其中氧气的纯度至少为95%,氧气进入到光化反应釜里的总量至少是含氟单体总摩尔数的2倍,分子质量调节剂进入到光化反应釜里的总量至少是含氟单体总摩尔数的1%~30%。分子质量调节剂用量越大,产物分子质量越低,酸值越高。反应时间为0.5~24 h。含氟单体转化成氟醚低聚物的得率高于50%。

反应产物的组成很复杂,不是单一产物,分子质量分布为200~20 000,总称为全氟醚低聚物。反应产物的化学结构也很复杂,含有-CF2CF2O-、-CF2O-、-CF2CF(CF3)O-等链段的不同排列组合,末端基含有-CF3、-CF2Cl、-COF和-COCl等。

1.2 全氟聚醚表面活性剂的制备

用精馏方法把1.1所制得的氟醚低聚物粗产物依其沸程不同进行分离,将分离出的平均分子质量为300~1 500的氟醚低聚物和无离子水加入水解釜,搅拌、升温,氟醚低聚物的不稳定端基如酰氟(-COF)、酰氯(-COCl)等被水解成羧酸端基,反应后反应液静置、分层,油层经3次水洗后出料,制得全氟聚醚羧酸,酸值为60~120,将其配成质量分数为0.1%的水溶液,水溶液的表面张力为13~18 N/m,低于同浓度全氟辛酸水溶液的表面张力(20 N/m)。

全氟聚醚羧酸的结构式如下:

将分离出的平均分子质量在1 500以上的全氟醚低聚物放入光化反应釜里进行高温偶合反应,在120 ℃去除全氟醚低聚物的过氧键和不稳定端基,把过氧键Rf-O-O-Rf转化成Rf-O-Rf,使不稳定端基-COF、-COCl等断开形成Rf-自由基,两个Rf-自由基可偶合成为稳定的氟醚链段,再通入氟气进行氟化反应,使端基彻底被氟化成较稳定的-CF3端基,可得氟醚油产品。氟醚油的结构式如下:

向无离子水中按比例加入酸值为60~120的全氟聚醚羧酸和氟醚油,复配制得一定浓度的水溶液,其中全氟聚醚羧酸与氟醚油的质量配比为(60 ∶40)~(80 ∶20),再向水溶液中加入氨水等将其pH调节至碱性,可得到目标产物全氟聚醚表面活性剂(FEC)。全氟聚醚羧酸为非C8乳化剂,在合成过程中在其分子结构中引入了一定量的醚键(C-O-C),使其易于降解,避免在生物体内富集。

2 全氟聚醚表面活性剂在氟橡胶生产中的应用

2.1 全氟聚醚表面活性剂在普通氟橡胶中的应用

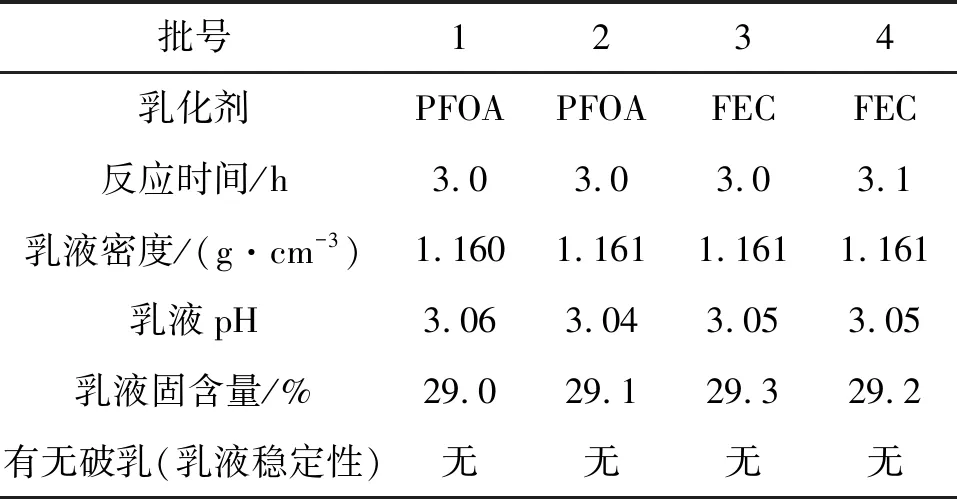

在2.5 m3聚合釜中,采用FKM26和FKM246型氟橡胶聚合配方,在无离子水、助剂、引发剂及聚合单体的加入量和加入方式都一致的条件下,以相同量的全氟聚醚表面活性剂和PFOA分别作为乳化剂进行氟橡胶聚合试验,对全氟聚醚表面活性剂在普通二元、三元氟橡胶中的应用效果进行研究。对反应时间、乳液情况等进行分析,结果如表1、表2所示。

表1 全氟聚醚表面活性剂在二元氟橡胶聚合中的应用结果

表2 全氟聚醚表面活性剂在三元氟橡胶聚合中的应用结果

由表1和表2可见,在普通二元氟橡胶和三元氟橡胶的合成中采用全氟聚醚表面活性剂,聚合反应时间、所得乳液密度、乳液pH、固含量和乳液稳定性等结果都与使用全氟辛酸铵所得的结果相当,说明所制备的全氟聚醚表面活性剂具有和全氟辛酸同样好的乳化效果。

将所得氟橡胶生胶按相同配方制成混炼胶,并在相同条件下进行硫化,对硫化性能和物理性能等进行测试,包括拉伸强度、断裂伸长率、压缩永久变形、TS2、T90和Tg等,结果如表3、表4所示。

表3 全氟聚醚表面活性剂制备二元氟橡胶的性能测试结果

表4 全氟聚醚表面活性剂制备三元氟橡胶的性能测试结果

由表3和表4可见,采用全氟聚醚表面活性剂合成的二元氟橡胶、三元氟橡胶的物理性能、力学性能、硫化性能和低温性能等与使用全氟辛酸铵所得的各项性能一致,说明此全氟聚醚表面活性剂对普通二元、三元氟橡胶的性能并无影响,可以取代全氟辛酸盐在氟橡胶中的应用。

2.2 全氟聚醚表面活性剂在过氧化物硫化氟橡胶中的应用

在3 m3聚合釜中,采用过氧化物硫化氟橡胶聚合配方,在无离子水、助剂、引发剂、聚合单体及交联点单体的加入量和加入方式都一致的条件下,以相同量的全氟聚醚表面活性剂和PFOA分别作为乳化剂进行过氧化物硫化氟橡胶的聚合,对全氟聚醚表面活性剂在过氧化物硫化氟橡胶中的应用效果进行研究。对反应时间、乳液情况等进行分析,结果如表5所示。

表5 全氟聚醚表面活性剂

由表5可见,在过氧化物硫化氟橡胶的合成中,采用全氟聚醚表面活性剂作为乳化剂与全氟辛酸铵作为乳化剂进行比较,前者具有反应速率大、固含量高和乳液稳定等优点。这是因为全氟聚醚表面活性剂的乳化能力优于全氟辛酸盐,在聚合过程中形成的乳胶束粒径小,能达到微米级,而微米乳液聚合则提高了聚合速率,减少了凝胶的产生。

采用过氧化物硫化体系将所得的氟橡胶进行硫化,并对硫化胶的拉伸强度、断裂伸长率、压缩永久变形等性能进行测试,结果如表6所示。

表6 全氟聚醚表面活性剂制备

由表6可见,以全氟聚醚表面活性剂为乳化剂制得的过氧化物硫化氟橡胶其拉伸强度和压缩永久变形性能要优于采用全氟辛酸盐制得的过氧化物硫化氟橡胶,这是由于在微米乳液聚合过程中,硫化点单体能够更好地通过共聚反应接入到氟橡胶的分子结构中,使所得氟橡胶经过过氧化物硫化后的性能更优。

3 结论

1)合成的全氟聚醚表面活性剂是一种环保型乳化剂,可全面有效替代全氟辛酸盐在氟橡胶生产中的应用,对开发无全氟辛酸盐的氟橡胶清洁生产工艺具有十分重要的意义;

2)在普通二元、三元氟橡胶的合成中,使用该全氟聚醚表面活性剂,聚合时的乳化效果和产品各项性能都与使用全氟辛酸盐时相当;

3)在过氧化物硫化氟橡胶的合成中,使用该全氟聚醚表面活性剂,具有反应时间短、乳液稳定、产品性能更优等有利点。