乙烯装置干燥器延长再生周期的技术

2021-08-30王雁鹏

王雁鹏

(中国石油大庆石化公司化工一厂,黑龙江大庆163714)

某石化公司乙烯装置投用以来,设有裂解气干燥器、液烃干燥器、第2干燥器以及氢气干燥器共7台干燥器,除第2干燥器外,其余干燥器均为1投1备运行状态,干燥剂需频繁再生切换,利用高压蒸汽加热尾气产生热再生气对其进行再生操作,此过程中高压蒸汽用量较大,同时随再生次数增加,分子筛吸附能力下降[1]。

1 总体思路

根据3A分子筛气相吸附相关公式,分阶段延长各干燥器运行时间,减少再生次数。结合生产实际,针对干燥器冷吹前,裂解气干燥器中剩余的裂解气会对燃料气产生影响,解耦控制功能不够完善等情况,增加“裂解气残气回收”步骤,对解耦控制功能进行优化,投用自动控制[2,3]。

2 技术方案

2.1 分阶段延长干燥器运行时间

(1)穿透吸附容量计算

3A分子筛的平衡吸附量q0见图1。

图1 平衡吸附量

由图1可以看出3A分子筛的平衡吸附量q0约为0.2 kg/kg,根据公式可计算床层穿透吸附容量:式中f(c)—穿透吸附容量,q0—平衡吸附量,L a—吸附带长度,H—床层高度,u—实际气速,K a=4 s-1

裂解气干燥器:

穿透时间tB=1 708 h

经过计算得出,裂解气干燥器理论穿透时间为40 h,氢气干燥器理论穿透时间为156 h,第2干燥器理论穿透时间为1 708 h,说明干燥器运行周期延长理论上有较大的操作空间,但还需根据实际运行状态进行确认[4]。

2.2 再生过程优化

2.2.1 在裂解气干燥器再生冷吹步骤前,增加残留裂解气回收步骤即采用再生气充泄压方式,充分回收裂解气,同时减少再生过程对燃料气等前后工序的影响,避免因燃料气波动造成裂解炉COT波动,影响后分离系统进料流量,造成干燥器瞬时空速发生较大变化,影响干燥剂使用寿命,同时通过涨减压方式,在泄压时,分子筛发生脱附,可有效减少干燥器分子筛残留裂解气吸附量,进一步降低干燥剂水分吸附量,过程如下:

(1)分2阶段将冷再生气流量控制阀开度开至11%,对干燥器床层进行充压操作;

(2)监控床层压力变化,确认床层压力高于0.33 MPa,后缓慢将冷再生气流量控制阀关到0%;

(3)打开出口泄压阀,进行泄压操作当床层压力与急冷水塔顶压力≤0.06 MPa时,关闭泄压阀。

增加“裂解气残气回收”步骤,实现裂解气充分回收,降低再生过程对燃料气系统影响。

2.2.2 优化裂解气再生过程实现再生过程温度、流量解耦控制投用,同时在干燥器升温步骤改为2阶段进行,细化升温过程。

(1)升温第1段。将冷再生气流量控制阀从初始设定阀位60%逐步关至49.33%,同时,将热再生气温度控制阀逐渐从0%开至20%。以给定的速率,将冷再生气流量控制阀流量设定值的设定值提至17.5 t/h;然后以给定的速率,将热再生气温度控制阀的设定值提至232℃;

(2)升温第2段,将冷再生气流量控制阀从49.33%逐步关至20%,同时将热再生气温度控制阀从20%开至75%,以给定速率将冷再生气流量控制阀的流量设定值提至17.5 t/h;然后以给定速率,将热再生气温控阀温度设定值提至232℃;

(3)升温第2段结束后,如果冷再生气流量控制阀手动,其阀位在19.5%~20.5%之间,将其设定为20%。如果热再生气温度控制阀手动,其阀位在74.5%~75.5%之间,将其设定为75%。

结合实际再生系统阀门特性及工艺要求,根据实际运行相关曲线,应用解耦技术等,对再生过程进行改造优化,实现再生顺控程序全自动运行。

裂解气干燥器再生智能顺控系统经改造后,再生智能顺控系统可投入自动运行,减少了操作人员工作量,避免误操作,同时,裂解炉COT温度均方差减少至0.7℃内[5]。

2.3 分阶段延长干燥器运行周期

结合化验分析数据,分阶段逐步延长干燥器运行周期,实时监控各干燥器出口水含量变化,干燥器运行周期延长后,保证各干燥器出口气体露点分析在-70℃以下,避免后系统出现冻堵现象。

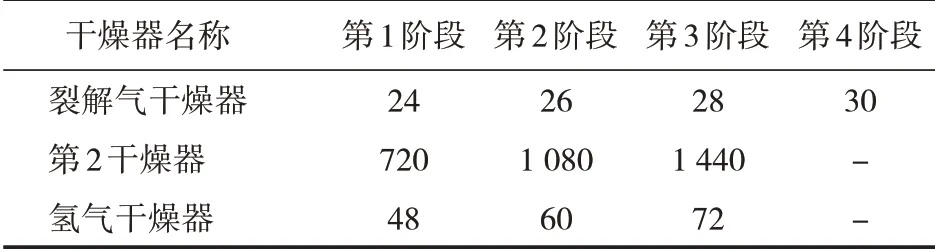

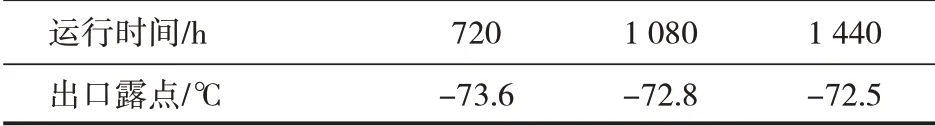

干燥器的运行周期见表1,各干燥器的出口露点见表2~4。

表1 干燥器运行周期/h

表2 裂解气干燥器出口露点

表3 氢气干燥器出口露点

表4 第2干燥器出口露点

干燥器运行周期延长后,出口露点均在-70℃以下,运行状态良好。

3 实施效果

裂解气干燥器运行时间由24 h延长至30 h,第2干燥器运行时间由1个月延长至2个月,氢气干燥器运行时间由24 h延长至72 h。延长运行时间后各干燥器再生次数变化如下:

(1)氢气干燥器再生次数由182次/a下降至122次/a,每次热再生时高压蒸汽消耗2 t/h,热再生时间为9 h,高压蒸汽价格148.08元/t,节省费用16×104元;

(2)第2干燥器再生次数由12次/a下降到了6次/a。每次热再生时,高压蒸汽消耗6.5 t/h,热再生时间26 h,高压蒸汽价格148.08元/t,节省费用15.02×104元;

(3)裂解气干燥器再生次数由原来的366次/a降低至293次/a,每次再生高压蒸汽消耗8 t/h,热再生时间9 h,高压蒸汽价格148.08元/t,节省费用77.83×104元。

节省高压蒸汽外引费用108.85×104元/a。

查询乙烯及氢气产品中水含量变化情况,均在控制指标范围之内,干燥器再生周期延长后未对产品质量造成影响。乙烯水含量见图2。

图2 乙烯产品中水含量

4 结束语

通过研究干燥剂运行规律并结合干燥剂技术协议,将裂解气干燥器、第2干燥器以及氢气干燥器的运行周期分阶段延长,从而减少干燥剂再生次数节省蒸汽用量,同时减缓干燥剂劣化程度。

继续关注干燥器入、出口物料中的水含量,计划根据各干燥器运行情况继续延长其运行时间;同时此方案和经验可以在同类装置中推行,创新和经验存在较强的借鉴意义。