基于DEM-CFD耦合的谷物垂直气流风选仿真试验

2019-03-26丁贺贺石加联马学东郭柄江赵磊

丁贺贺,石加联,马学东,郭柄江,赵磊

(辽宁科技大学机械工程学院,辽宁 鞍山 114051)

气流风选机是一种根据谷物与其夹杂物之间的空气动力学差异实现清除杂物的设备,根据气流的方向可分为水平风选机和垂直风选机[1-2].水平风选机结构简单,便于操作,但是对于气流速度要求严苛,低风速易造成除杂效果不佳,高风速易导致谷物损失率过大[3].一般情况下,谷物与轻杂在空气中的沉降末速差异较大,使得垂直风选机具有损失率低和清洁率高的优势[4].因此,垂直风选机现已广泛应用于农业、工业和环保作业中[5-6].

在机械化收获农业产品的过程中,清选作业造成的谷类作物损失在总作物损失中占比最大.因此近年来,大量学者与工程师针对农业清选设备展开了设计与试验研究.林恒善[7]通过计算流体力学(Computational Fluid Dynamics,CFD)方法模拟了清选室内气流场,并进行了试验验证,发现模拟与试验结果较为一致.汤庆等[8]分析了国内外谷物清选的研究现状,发现近些年的研究工作多局限在单一的离散单元法(Discrete Element Method,DEM)模拟或CFD模拟,这种方法并不能深入了解清选室内气流场与谷物颗粒的相互影响,认为CFD-DEM耦合技术是未来谷物清选模拟研究的主要方法.Yuan等[9]利用DEM-CFD耦合方法,分析了谷粒与夹杂茎秆在卧式圆筒筛清选过程中的运动行为及筛分特性,发现入口气流速度对物料轴向平均速度、筛分质量影响显著.如今,DEM-CFD耦合技术已被科研人员广泛应用[10-11],但所做研究皆是针对风筛式清选装置[12],关于气流风选机的研究较少.在该研究领域内,缺乏对垂直风选机工作现象的模拟以及对最优风选参数范围的研究.

垂直风选机的气流清选系统可以分为压气式和吸气式两种.其中,压气式垂直气道效果好,分离混合物有较好的质量.本研究运用计算机建模软件Solidworks设计了一种压气式垂直风选机,运用DEM-CFD耦合方法模拟了谷粒-茎秆混合颗粒在该设备内的风选过程,分析谷物在垂直风选下的运动特性,并分析风选参数对谷物分选效果的影响,旨在为垂直风选设备的研发提供理论依据.

1 模型描述

1.1 数学模型

DEM-CFD耦合过程中,考虑到固相颗粒之间的接触力学行为,且颗粒速度受接触力影响,本文采用软颗粒干接触模型.同时考虑到谷粒与茎秆表面无粘附力,故本文选取Hertz-Mindlin (no slip)无滑移接触模型.在离散单元法中,第i个颗粒的运动方程[13]为:

(1)

(2)

式中,mi和Ii分别为颗粒的质量和转动惯量(kg,kg/m2);Vi和ωi分别为颗粒的速度和角速度(m/s,rad/s);g为重力加速度(m/s2);θ为吹风倾角;Fw为颗粒与气流相对运动时所受的作用力;法向力Fn,ij,切向力Ft,ij,切向力矩Tt,ij和摩擦力矩Tr,ij均可由离散元法基本原理求得.

颗粒与气流相对运动时所受到的作用力Fw计算公式为:

(3)

式中,S为受风面(m);ρg为气体密度(kg/m3);vg为气体流速(m/s).

为考虑谷物颗粒对流场的影响,采用Eulerian耦合模型对风选过程进行模拟.

Eulerian模型中,体积分数项[14-16]为:

(4)

式中,εg为气体体积分数;ρg为气体体积密度(kg/m3);vg为气体流速(m/s);▽为哈密顿微分算子;t为时间(s).

流体的运动微分方程为:

(5)

式中,P为气体微元体上的压力(Pa);g为重力加速度(m/s2);Rgp为动量源项;τ为气体动力黏度(pa·s).

由于气流通过谷物颗粒时,颗粒对气流产生阻力,因此在上述方程中加入动量源项Rgp,通过对其计算可实现固相与流体项之间的耦合.网格单元格内气流所受阻力的总和Rgp为:

(6)

式中,Fi为颗粒i对气体的阻力(N);Vc为网格单元的体积(m3).

由于气流对谷物颗粒的主要作用力为曳力,Saffman升力和Basset力可忽略不计,故选择Free-stream阻力模型,其计算方程为:

F=0.5CDρA|v|·v

(7)

式中,CD为单个颗粒的阻力系数,与雷诺数有关;A为投影面积(m2);v为气体对颗粒的相对流动速度(m/s).

1.2 几何模型

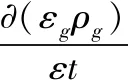

本研究采用谷粒-茎秆二元混合颗粒体系构成物料,其中谷粒以未脱皮的稻米为原型,茎秆以稻米的干秸秆为模型,以现实形状和尺寸为依据,在EDEM中建立如图1所示的谷粒和茎秆的球聚合模型[17].谷粒长轴为5.8 mm,短轴为3 mm;茎秆长度为6 mm,直径为4 mm.

图1 二元颗粒体系的几何模型Figure 1 Geometric model of binary particle system

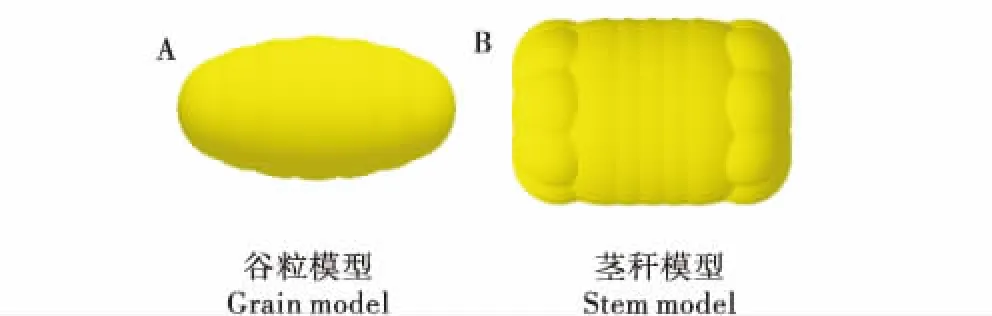

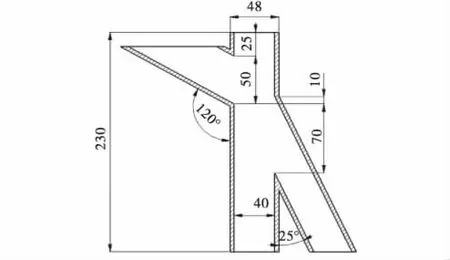

本研究选取垂直气流风选装置,如图2所示,其特征在于:风选道下方为进风口,上方为气流和杂质出口,左侧为入料口,右侧为风选后的谷粒出料口.图3为风选室的截面尺寸,其中风选道尺寸为40 mm×80 mm×230 mm,入料口方向与水平方向夹角为30°.

1:风力入口;2:气流和杂质出口;3:入料口;4:谷粒出料口.1:Wind inlet;2:Airflow and impurity outlet;3:Feed inlet;4:Grain outlet.图2 风选室三维模型Figure 2 3D model of air separator

图3 风选室截面尺寸Figure 3 Section size of air separator

2 数值模拟分析及参数讨论

2.1 模拟参数选取

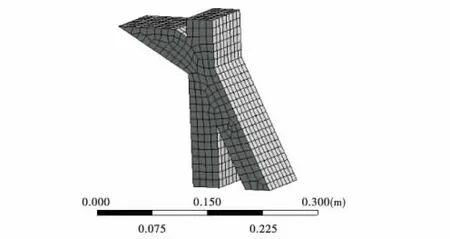

将风选室的内部流域在ANSYS Workbench模块中完成如图4所示的网格划分,并完成气流入口与出口的定义.

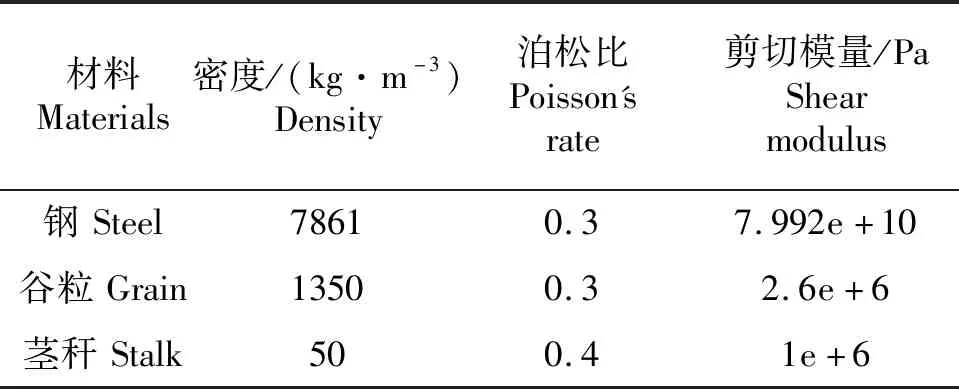

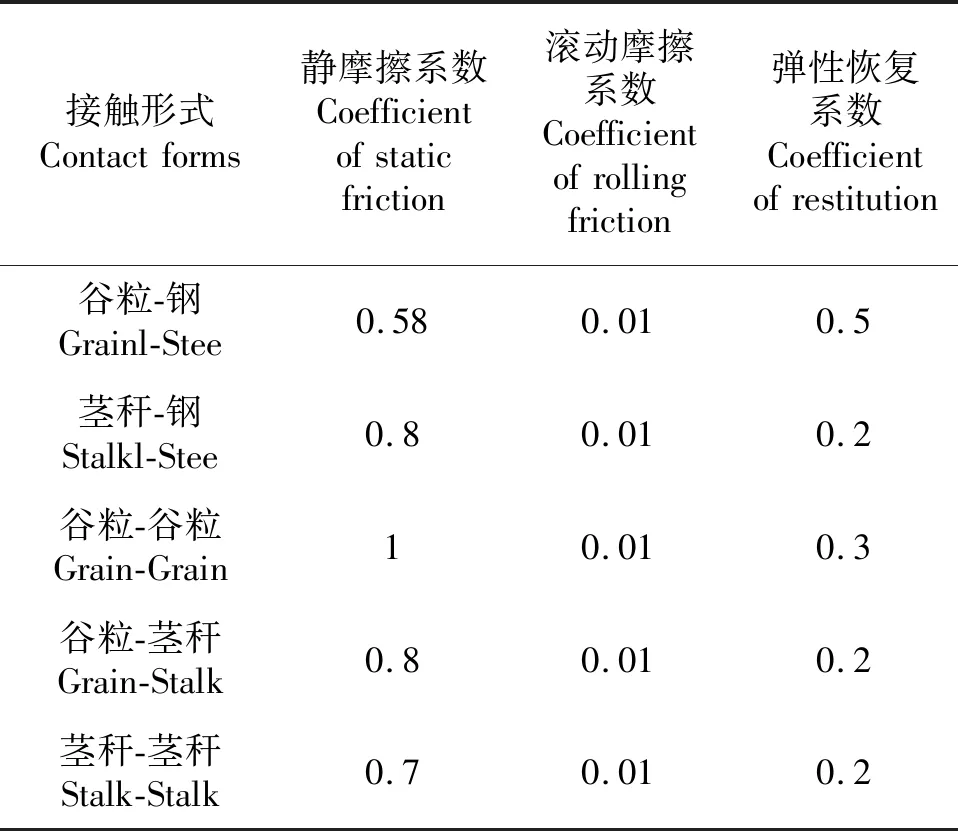

该网格导入EDEM中后,定义边界属性为钢制材料,根据材料属性选取材料的物理参数与接触参数,结果见表1~2[18-19].其中,谷粒为作物收割时稻米(含水率25%左右)的总密度,茎秆为稻米秸秆(含水率40%左右)非人为下的堆积密度.设置仿真时间为10 s,谷粒生成速度为0.04 kg/s.根据稻米草谷比(1∶1.1~1∶1.4)以及收割机收割水稻后出料口的谷粒含杂率(< 9%),设置谷粒与茎秆的质量比为10∶1,EDEM仿真时间步长经瑞利公式[20]计算为5 e-6 s,FLUENT仿真时间步长为5 e-4 s,根据文献[21]可知,谷粒的悬浮速度为10~12 m/s,茎秆为2.5~6 m/s.为获取良好的计算结果,气流速度应大于茎秆以及小于谷粒的悬浮速度.因此,设置风选道入风口风速设置为8 m/s,然后开始EDEM和FLUENT同步计算.

图4 风选室内部流域网格划分Figure 4 Meshing of the internal watershed of the wind chamber

表1 材料物理参数

表2 材料间的接触参数

2.2 风选过程分析

图5为模拟时间6 s时,谷粒-茎秆在风选室内部的瞬态分布.可以明显看出谷粒-茎秆混合颗粒从入料口滑下,在经过风选道时,风选道内的气流速度v大于茎秆的沉降末速v0,因此随着气流通过风选道上部出口出料;谷粒自身的沉降末速v0大于气流速度v,因此在向上的浮力与自身重力的共同作用下做抛物运动,最终通过谷粒出料口出料.

为研究垂直风选机在不同参数下的风选效果,在EDEM软件中划分出两个网格区域.图4中网格Ⅰ为谷粒损失量统计区域,厚度为10 mm,用于统计轻杂中所含的谷粒数量,该数量与谷粒总数量的比值为风选损失率.网格Ⅱ为谷粒的清洁率统计区域,厚度为60 mm,清洁率由该区域内谷粒的体积浓度得出.表达式为:

(7)

式中,Cr(s,t)为空间s内t时刻谷粒体积浓度;Vr(s,t)为空间s内t时刻谷粒总体积;Vt(s,t)为空间s内t时刻谷粒和茎秆总体积.

图5 谷粒-茎秆颗粒体系的瞬态分布Figure 5 Transient distribution of grain-stalk particle system

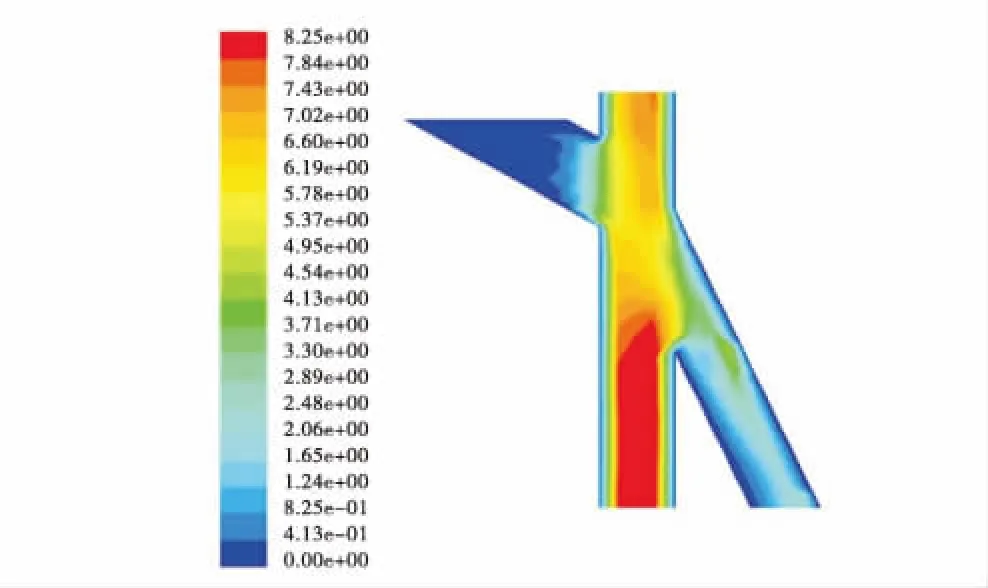

在FLUENT软件中获取到风选室在对称截面下的内部流域流速云图,由图6可知,风选道入风口的风速为8 m/s时,由于气流自身的扩散性[21-22]以及物料对气流的阻力,导致风选道中间区域的流速小于入风口,小部分气流由谷粒出料口流出,风选道出风口风速略低于入风口风速.

图6 风选室内部的气流场流速云图Figure 6 Flow field velocity map inside the wind sorter

2.3 入风口风速对风选效果的影响

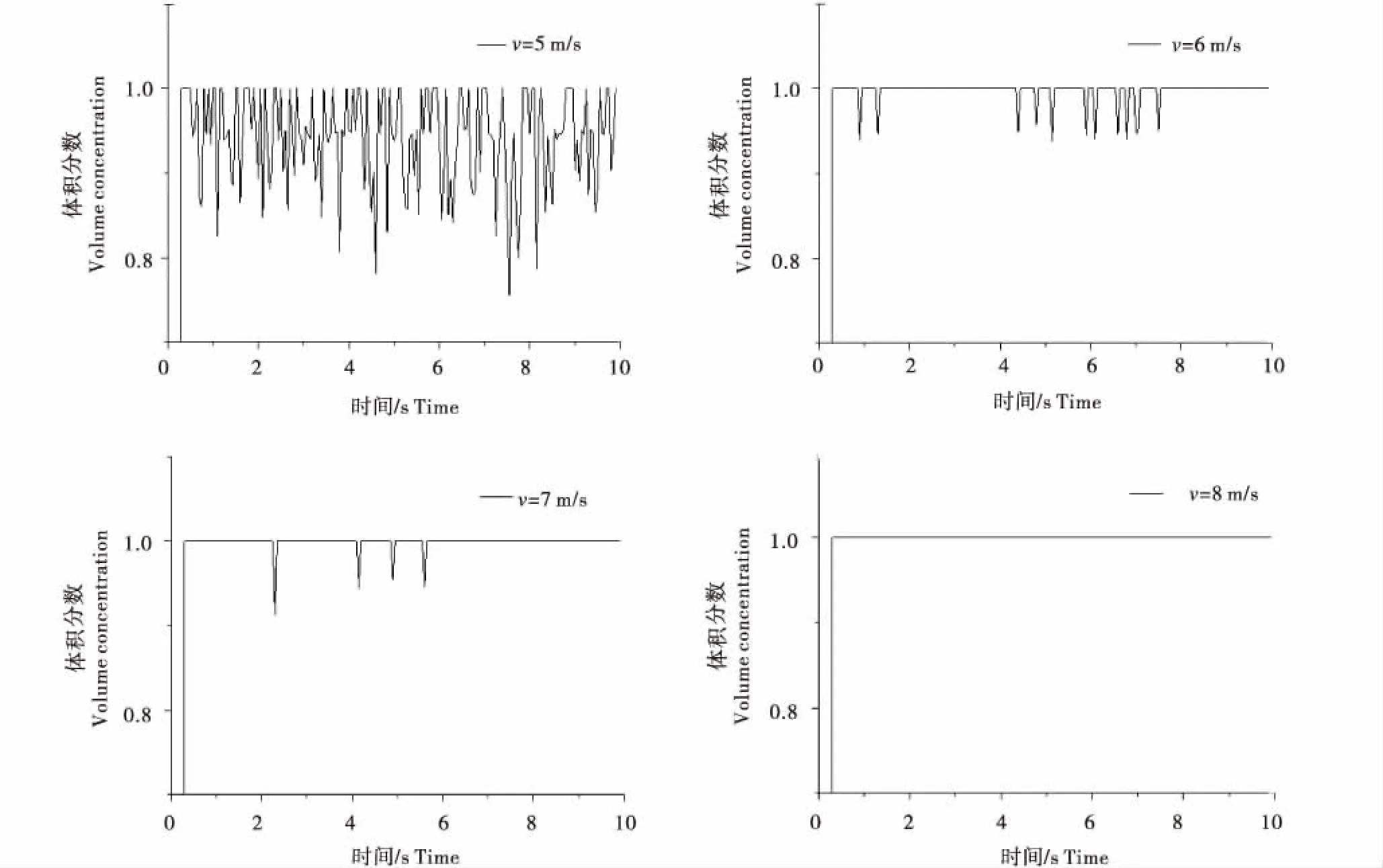

为研究风速对垂直气流风选效果的影响,采取控制变量法,设置其他初始条件不变,分别模拟了入风口低风速(5、6、7、8 m/s)和高风速(11、12、13、14 m/s)下的风选过程.

由图7可知,风速为5 m/s时,谷粒出料口处的谷粒体积分数较低,清洁率较低.经统计数据得出,在10 s的模拟时间内,风速v=5 m/s时,谷粒平均清洁率为96.44%;v=6 m/s时,谷粒平均清洁率为99.79%;v=7 m/s时,谷粒平均清洁率为99.95%,当v=8 m/s/时,谷粒清洁率达到了100%.在低风速范围内,谷粒的损失率均为0.风速越大,谷粒体积分数越高,并且入风口气流速度7~8 m/s内存在本次研究的风选机达到理想清洁率的风速临界值.

图7 低风速范围下谷粒的体积浓度变化Figure 7 Volume change of grain under low wind speed range

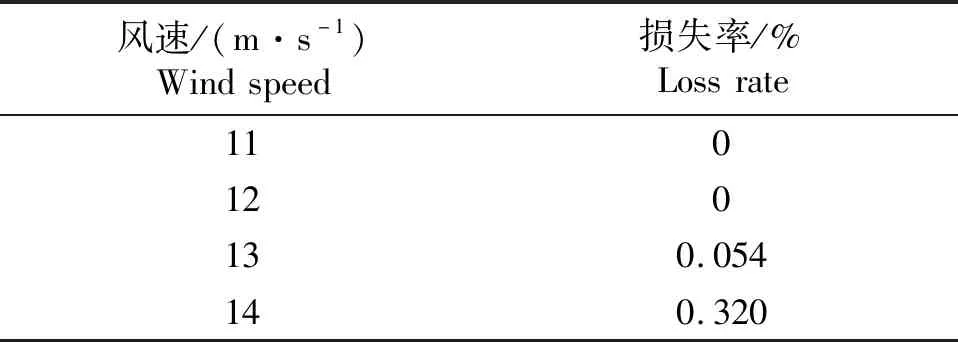

表3给出了高风速范围下谷粒的风选损失率.由表3可知,入风口风速为11和12 m/s时,谷粒损失率为0,v=13 m/s时,部分谷粒受风力作用经风选道上部出风口流出,导致谷粒出现损失,损失率为0.054%.当入风口风速增大至14 m/s时,损失率增大至0.32%.风速越大,损失率越大,并且入风口气流速度12~13 m/s内存在本次研究的风选机发生谷粒损失的风速临界值.

2.4 下料量对风选效果的影响

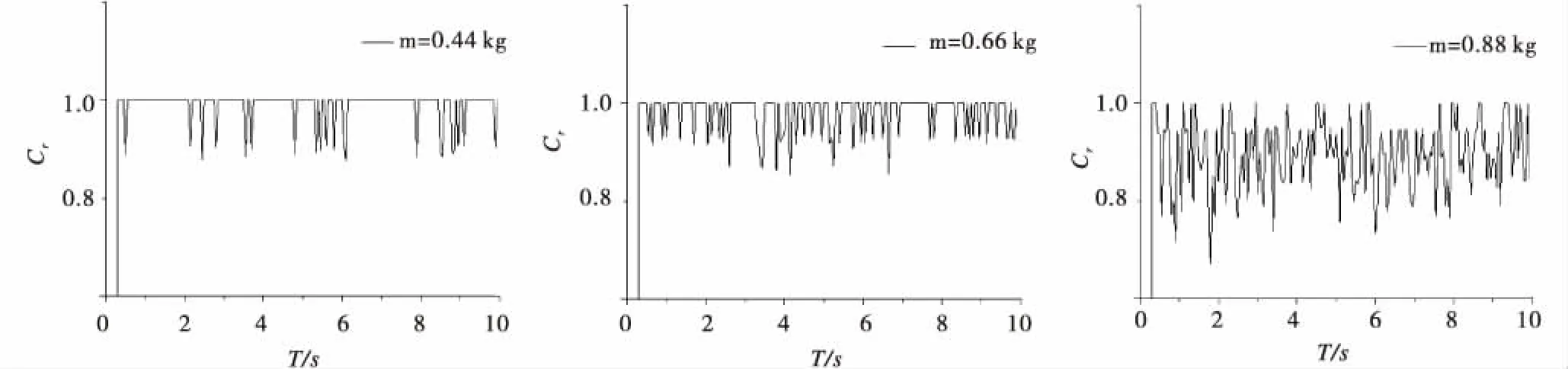

为研究下料量对垂直气流风选效果的影响,采取控制变量法对模拟参数进行设置.因此,保证谷粒和茎秆的初始质量分数不变以及入风口风速为6 m/s,对10 s内每组模拟参数的谷粒下料总质量m进行分别设置,随后开始模拟仿真.

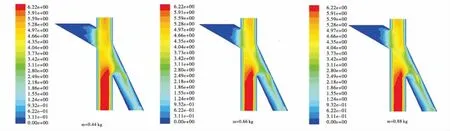

表3 不同风速下谷粒的风选损失率

图8为不同下料量时,风选室内部区域的流速云图.对比观察3个截图可以得出,下料量增加导致上升气流受到的阻力变大,气流与料流交叉接触的区域内的气流速度有所减小,气流在谷粒出料口处的扩散现象[22-23]变得明显,气流泄漏量变大,导致风选道的气流出口处的风速有所减小.其中,m=0.88 kg与m=0.44 kg的气流分布差异较为明显.

为定量分析下料量对风选效果的影响,采取了与3.3同样的方法,得到了不同下料量下的谷粒体积分数变化曲线.由图9可知,当下料量为0.44 kg时,谷粒体积分数较高,风选效果较好.经统计数据得出,m=0.44 kg时,谷粒的平均清洁率为99.43%;m=0.66 kg时,谷粒的平均清洁率为98.94%;m=0.88 kg时,谷粒的平均清洁率降低至94.82%.随着下料量增加,谷粒体积浓度降低,风选效果变差.

图8 下料量不同时的气流场流速云图Figure 8 Flow field velocity map under different amount material

图9 不同下料量下的谷粒体积分数变化Figure 9 Changes in grain volume concentration under different amount of grain feed

3 试验验证及结果分析

3.1 试验装置

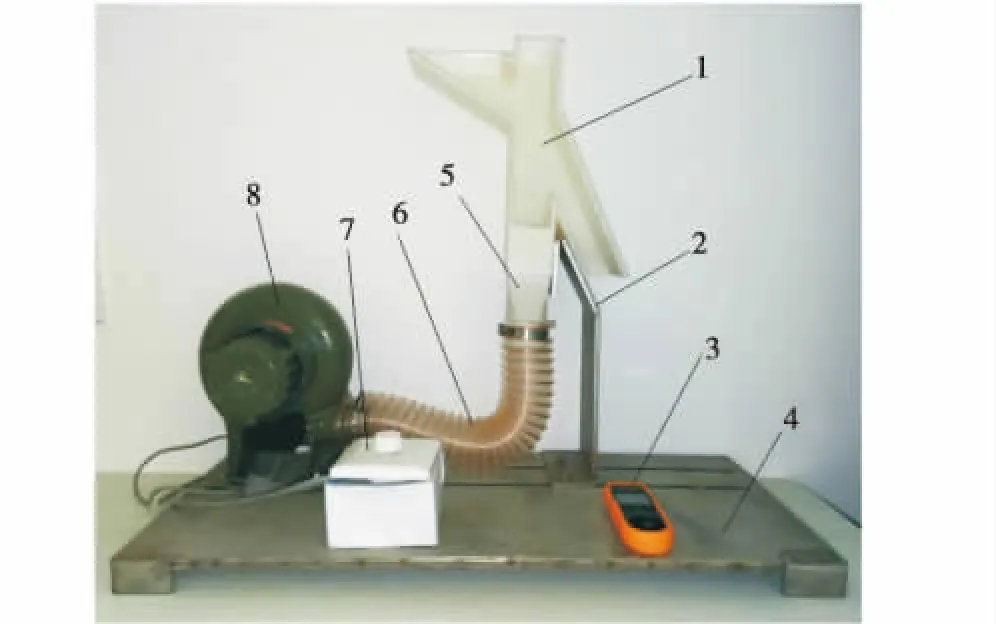

为了验证仿真试验的可行性,2018年6月20日在辽宁科技大学机械设计实验室进行了垂直风选机风选谷粒-茎秆混合颗粒的试验.试验装置由风选室(由高精度尼龙光敏树脂打印)、钢板支架、风速仪、基座、风管接口、PU聚氨酯风管、调速开关、CZR型风机等部分组成,如图10所示.

3.2 试验步骤

试验选用平时市场上可购买到的未脱壳的稻米和秸秆.经选取、称质量得到草谷比为0.1的谷粒-茎秆混合颗粒样品0.44 kg.打开调速开关,启动风机,采用风速仪在风管接口处测量风速,同时调节调速开关得到试验所需要的入口风速,然后接上风管接口开始下料试验,试验开始后分别对谷粒出料口和杂质出口进行样品收集.

3.3 试验结果及分析

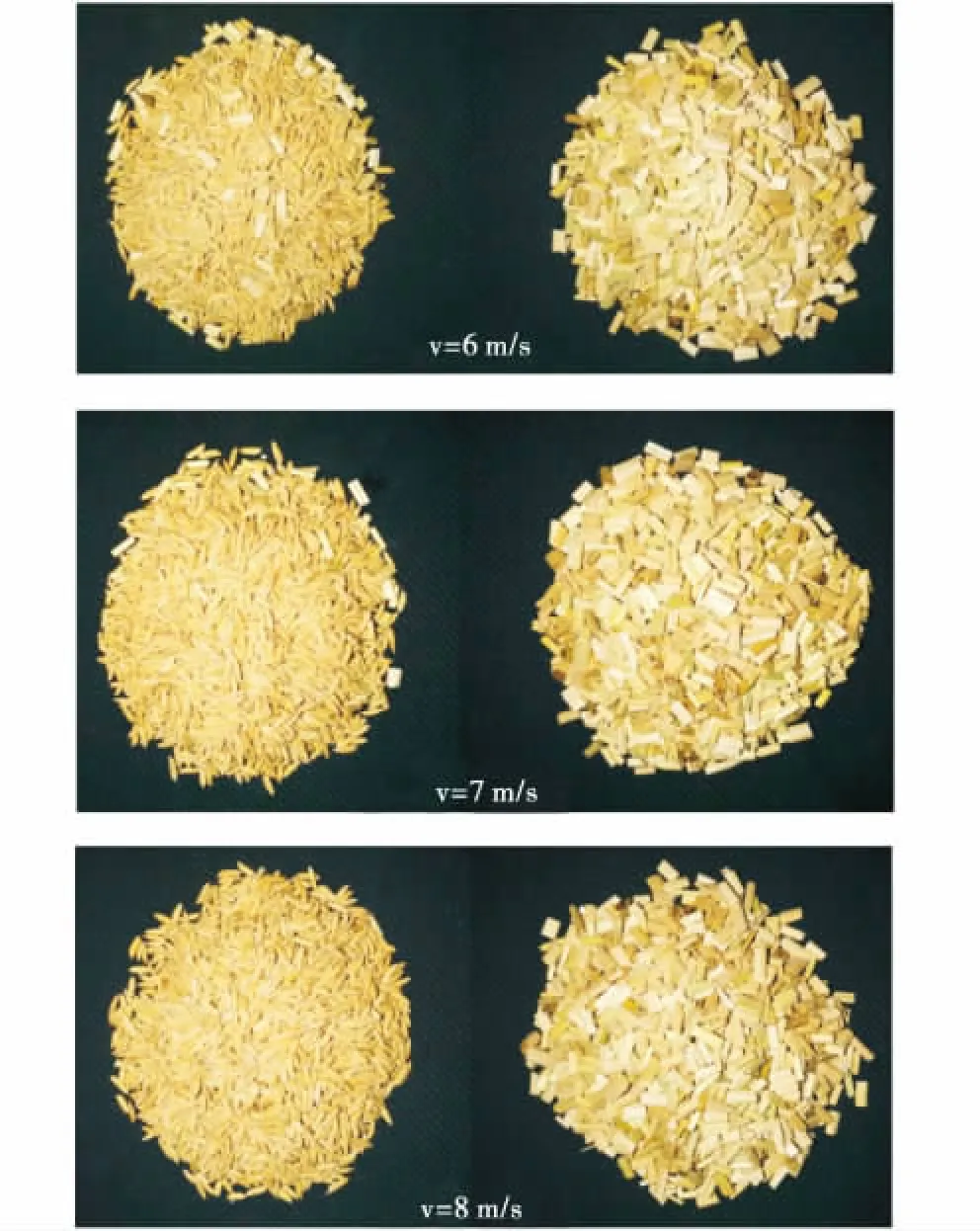

不同风速参数下风选结束后谷粒出口与杂质出口所收集的颗粒样品如图10所示.左侧为风选后的谷粒颗粒样品,右侧为清选出的秸秆颗粒样品.

1:风选室;2:钢板支架;3:风速仪;4:基座;5:风管接口;6:PU聚氨酯风管;7:调速开关;8:CZR型风机.1:Air separation chamber;2:Steel plate bracket;3:Anemometer;4:Pedestal;5:Duct interface;6:PU polyurethane duct;7:Adjustment switch;8:CZR type fan.图10 垂直风选机风选试验装置Figure 10 Air separation test equipment for vertical air separator

从图11可以看出,风力入口风速v=8 m/s时,风选后的谷粒颗粒样品没有杂质,清选出的秸秆颗粒样品没有谷粒损失;v=7 m/s时,谷粒样品含有少数秸秆杂质;v=6 m/s时的谷粒样品含杂率最高,这与数值模拟时得到的低风速范围下增加风速可提高谷粒清洁率,入风口气流速度7~8 m/s内存在能够达到理想清洁率的风速临界值的结论一致.此外,本文还分别对高风速范围下风速对风选效果的影响以及低风速范围下下料量对风选效果的影响进行试验验证,所得结论与数值模拟时得到的高风速范围下风速变大导致谷粒损失率增大,入风口气流速度12~13 m/s内存在谷粒出现损失的风速临界值,低风速范围下,下料量增加导致风选效果变差的结论一致.说明应用DEM-CFD耦合技术研究垂直风选机风选参数的方法可行.

图11 不同风速下所收集的样品Figure 11 Samples collected under different wind speed parameters

4 结论

1) 采用DEM-CFD耦合方法模拟了谷粒-茎秆混合颗粒在垂直气流风选机中的风选过程,模拟结果与实际垂直气流风选机效果具有良好的一致性.说明此方法可精确模拟谷物风选的复杂物理现象,揭示谷物风选的物理本质.该模拟方法可对谷物清选装置的设计提供有效的理论参考.

2) 在本研究的几何模型尺寸及物理环境下,入风口风速在低速范围内,谷粒损失率为0,风速越大,谷粒的清洁率越高.风力入口风速v=7 m/s时,谷粒平均清洁率为99.95%,当v=8 m/s/时,谷粒平均清洁率达到了100%,7~8 m/s内存在垂直气流风选机达到理想清洁率的风速临界值;入风口风速在高速范围内,v=13 m/s时,损失现象发生,损失率为0.054%,v=14 m/s时,损失现象加重,损失率增大至0.32%,12~13 m/s内存在垂直气流风选机出现谷粒损失的风速临界值.

3) 入料口下料量对风选效果有很大影响,v=6 m/s时,下料量增大会导致谷粒清洁率减小,风选效果变差.