适应细支卷烟加工特性的柔性风选系统优化设计

2019-10-15袁海霞张胜华夏自龙兰志超王姗姗关爱章

袁海霞 - 郑 茜 张胜华 - 夏自龙 - 兰志超 -李 俊 王姗姗 - 关爱章 - 曾 静 张 凯

(1. 湖北中烟工业有限责任公司襄阳卷烟厂,湖北 襄阳 441000;2. 徐州众凯机电设备制造有限公司,江苏 徐州 221003)

近年来,细支卷烟实现了快速发展,已成为中式卷烟发展的新亮点。随着细支卷烟市场份额的增加,细支卷烟产品质量备受关注[1-3]。细支卷烟因其规格尺寸的特殊性,烟丝中含梗量对细支卷烟品质的影响较常规卷烟更为明显[4-5]。烟丝烘后经两级柔性风选,一定程度上降低了烟丝的含梗量[6-8]。但在实际生产中,大流量风选时,丝、梗分离效果不佳,含梗率较高,易导致细支卷烟烟支刺破、掉火头、物理指标波动大等质量缺陷。

为保证产品质量,部分厂家在细支卷烟生产过程中,采用加大烟丝中梗签剔除量的方法来降低烟支刺破质量缺陷[8-9]。但梗签中可用烟丝量增高[10],烟丝消耗上升,造成烟叶原料浪费大、消耗高[4,7]。朱国成等[11]通过研制节能型多级叶丝风选系统,减少了叶丝水分和温度散失,减少了能源消耗;戈方等[12]研发了一种新型的叶丝风选装置,通过增加松散装置对丝团和长丝进行松散和打短,从而提高叶丝纯净度,改善烟丝结构,但这些研究并未解决梗中含丝率高的问题。另外,目前尚未见针对大流量叶丝风选的研究报道。试验拟开发一种适应于细支卷烟大流量叶丝风选的加工装置及工艺技术,以提高叶丝柔性风选梗签剔除效果,降低剔除梗签含丝量,提升原料综合利用率。

1 问题分析

现有二级风选系统主要由一级叶丝就地风选系统和二次风选系统组成。叶丝风选时,叶丝经给料机构(一级进料振槽、快速进料皮带)进入一级风选箱体后,在侧向进风的作用下进行飘选,由于物料悬浮速度的差异,干净的叶丝经出料机构进入叶丝主线;含有梗签及丝团等重质叶丝通过除杂皮带机、定量皮带机、二级风选进料振槽,进入二次风选箱体,利用垂直进风对飘选下来的物料再进行一次浮选,利用其悬浮速度的差异,将混杂其中轻的物料选出,较重、较大物料由二次风选箱体出口排出。

目前企业叶丝线流量大(6 400 kg/h)且细支卷烟较常规卷烟牌号切丝宽度较窄,烟丝更易缠绕、结团。结团烟丝直接进入一级风选箱体,丝、梗分离效果差,一级风选后丝中含梗率>1%。加大对烟丝中梗签的剔除,可以提高烟丝纯净度,降低细支卷烟梗签刺破烟支质量风险,但也会导致二级风选后更多合格烟丝被误除,加大了烟丝消耗。

为提高风选后烟丝纯净度和减少二级风选剔除梗签中合格烟丝的含量,需解决3个方面的问题:① 有效松散结团烟丝,避免大量烟丝和梗签缠绕影响丝梗分离效果;② 加大梗签剔除量,满足大流量叶丝风选要求和细支卷烟低梗签需求;③ 对梗签中误剔烟丝回收再利用,降低叶丝风选过程的烟丝消耗。

2 改进方法

2.1 系统结构

如图1所示,适应细支卷烟加工特性的柔性风选系统由进料结构、定量皮带、风选箱体、除杂机构及电控系统等组成。进料机构包括摊薄振槽1与高速皮带3;风选箱体4、8、9以串联方式连接;输送机构包括带式输送机5、6、11和提升输送机7,提升输送机位于带式输送机出料端;沉降式落料器10用于收集三级风选后的叶丝,除尘管道与风选箱体和沉降式落料器相连,用于去除烟末及灰尘。

1. 摊薄振槽 2. 梳丝辊 3. 高速皮带 4. 一级风选箱 5. 一号带式输送机 6. 二号带式输送机 7. 提升输送机 8. 二级风选箱 9. 三级风选箱 10. 沉降式落料器 11. 三号带式输送机

图1 适应细支卷烟加工特性的柔性风选系统示意图

Figure 1 Diagram of flexible pneumatic separation system adapted to the processing characteristics of slim cigarettes

工作原理:烘丝后叶丝经摊薄振槽摊薄进入梳丝辊,缠绕结团的叶丝经松散后,经高速皮带至一级风选箱内,在下吹风力的作用下,实现轻质叶丝与含梗签的重质叶丝首次分离;分离后的轻质叶丝经输送机进入后续工序,含梗签的重质叶丝经落料器进入一级风选除杂皮带机,由定量皮带机、振动输送机进入二级风选箱,进行叶丝与梗签二次风选,分离后的叶丝并入主线进入下道工序;含较大梗签比例的重质叶丝进入三级风选,分离出的叶丝向上进入沉降式落料器回主线,梗签剔除进入下方收集箱,实现对二级风选中误剔除合格叶丝的再次回收。

2.2 电控系统

如图2所示,当收到联动启动信号后,一级、二级、三级风选汇总皮带7首先启动,其次二级、三级风选汇总皮带6启动,再其次整个三级风选系统3启动,接着二级筛选后振筛5启动,然后整个二级风选系统2启动,再然后一级筛选后皮带机4启动,最后整个一级风选系统1启动,一套完整多级风选便启动完成。一级、二级、三级风选各新增一套风压传感器,以检测除尘风压的变化。

2.3 一级叶丝风选系统改进

一级风选系统进料振槽的主要作用是摊薄、预松散物料并使铺料均匀,而目前企业叶丝线流量大且切丝宽度较窄,烘丝后烟丝缠绕成团较明显,导致现有一级风选系统进口叶丝结团较多,现有振槽无法满足摊薄预松散要求,直接影响风选效果。因此将平板摊薄振槽替换为具有叶丝松散和筛分功能的进料装置,并将出料口提高约300 mm,同时在出料口处增加一组梳丝辊。新增进料装置长5 100 mm,宽1 600 mm,倾角5°。该装置采用分层和分段式设计,上层筛分板前段采用波纹板加匀料板结构,其作用是将物料在筛板上平铺均匀;后段新型波纹棒条缝筛采用不锈钢棒条结构,由多组波纹棒条分段组成,波纹棒条间距20 mm,其作用是将叶丝中的丝团、长丝和中、短丝有效筛分开,如图3、4所示。丝团、长丝由波纹棒条缝筛输送至梳丝辊,经梳丝辊处理后进入风分箱体;中、短丝漏下进入下层平板。下层平板作用是将筛分出来的中、短丝直接进入风分箱体内。梳丝辊采用钉齿状,其钉齿间距和钉齿长度根据物料厚度和烟丝结构质量需求可调整,梳丝辊的转速可调,其作用是将丝团和长丝选择性松散、打短,使叶丝松散均匀进入风分箱。

1. 一级风选系统 2. 二级风选系统 3. 三级风选系统 4. 一级筛选后皮带机 5. 二级筛选后振筛 6. 二级、三级风选汇总皮带 7. 一级、二级、三级风选汇总皮带

图2 三级叶丝风选电控系统工作流程

Figure 2 Work flow of the electronic control system of three-stage pneumatic separation system

一级叶丝就地风选机进料装置的改进和梳丝辊的增加,能够实现风选前叶丝进料分层差异化处理工艺,提高了风选前叶丝的松散度和进料均匀性,一定程度地改善叶丝结构。

图3 一级风选进料装置

1. 一级风选进料口 2. 新型波纹棒条缝筛 3. 平板振槽 4. 中短丝出口 5. 梳丝辊 6. 一级风选机 7. 一级风选出料振槽 8. 一级风选合格叶丝出口

图4 一级叶丝风选系统结构图

Figure 4 Diagram of the first-stage pneumatic separation system

2.4 二级叶丝风选系统改进

在原二级叶丝风选箱体下部增加振筛,在不影响二级风选效果的同时将物料送至三级风选系统,见图5、6。振筛宽800 mm,长1 900 mm,高600 mm,网孔Φ1.5 mm,装机功率2.2 kW。

2.5 三级叶丝风选系统设计

三级风选系统包含定量皮带机、风选箱(含进料气锁)、沉降式落料器及激振振筛(位于三级风选箱下方),

1. 二级风选合格叶丝出口 2. 汇总皮带机 3. 二级风选出杂振筛 4. 二级风选机 5. 二级风选进料振槽 6. 定量皮带机 7. 一级风选除杂皮带机

图5 二级叶丝风选系统结构图

Figure 5 Diagram of the second-stage pneumatic separation system

图6 二级风选出杂振槽

如图7所示。定量皮带机采用隔板带的结构,由提升带与水平带分体的模式,设计为一体式,结构简单,保养维修方便,可避免水平段与提升段结合处漏料问题的产生,同时,隔板带两侧配有防跑偏轨道凸台及轨道限位轮,可以防止物料跑偏。三级风选箱体设计:由抛料辊、箱体、振动筛等组成,其中风选箱体尺寸600 mm×800 mm,除尘风量5 000 m3/h,物料进料流量约为700 kg/h。风选箱下部底板设计下吸式网孔激振振筛,网孔Φ0.8 mm,振筛频率750 次/min,两台振动电机功率均为0.37 kW,其功能是用于承接三级叶丝风选筛出的梗签,能够延长叶丝、梗签风选时间,实现丝、梗的有效分离。三级风选箱体设置梗签出杂口,用于梗签和杂物的出料,梗签杂物集中收口,收口距离地面高度≥900 mm,便于使用编织袋接装梗签,收集方便,降低职工劳动强度。

1. 三级风选叶丝出口 2. 汇总皮带机 3. 二级风选除杂振槽 4. 提升皮带机 5. 振动输送机 6. 三级风选机 7. 三级风选出杂口

图7 三级风选系统结构图

Figure 7 Diagram of the third-stage pneumatic separation system

3 应用效果对比

3.1 试验设计

3.1.1 材料

A牌号细支卷烟叶丝及成品烟支:某卷烟公司提供。

3.1.2 仪器与设备

烟梗含丝测定仪:KARDIEN SST-2型,韩国烟草人参公社;

烟丝振动分选筛:YQ-2型,郑州恒德通用机械有限公司;

综合测试台:KC-DT型,Borgwaldt KC公司;

烟支含末率测试仪:JMZ-III型;合肥众沃仪器技术有限公司。

3.1.3 方法 选取10批叶丝,分别在一级风选入口、一级风选叶丝落料出口、二级风选叶丝落料出口、三级风选叶丝落料出口及三级风选梗签落料出口取样,每个测试点取样5组,每组100 g,用KARDIEN SST-2型“烟梗含丝测定仪”测定丝中含梗率及梗签含丝量;选取经叶丝风选后的10批烟丝,每批烟丝取1 kg,用YQ-2型烟丝振动分选筛烟丝结构检测;连续生产10批成品细支卷烟,每批取样50支,将烟支中的烟丝剥出,用KARDIEN SST-2型“烟梗中含丝测定仪”检测烟支含梗率;利用KC-DT型综合测试台,对连续生产10个月成品细支卷烟的物理指标进行测定,同时对刺破情况进行统计并计算烟支刺破率。

3.2 梗中含丝和丝中含梗对比

叶丝风选系统改进前后丝中含梗率和梗中含丝率测试结果见表1。

表1 梗中含丝、丝中含梗检测结果

通过三级叶丝柔性风选后,一级风选后与二级风选前、后叶丝含梗率与改进前相比均出现明显降低;风选剔除梗签含丝率由23.60%降至3.21%,降低比例超过10%,且梗签剔除量由123.6 kg升至129.8 kg,表明在保证梗中含丝率大幅降低的同时,梗签净剔除量也增加,梗签剔除效果显著改善。进一步分析数据可知,改进后每批次可回收叶丝约25 kg,全年按60万箱产量计算,每年可回收利用叶丝达32 t,风选技术改进后对企业生产经营降本增效、精益管理产生较好的示范作用。

3.3 烟丝结构对比

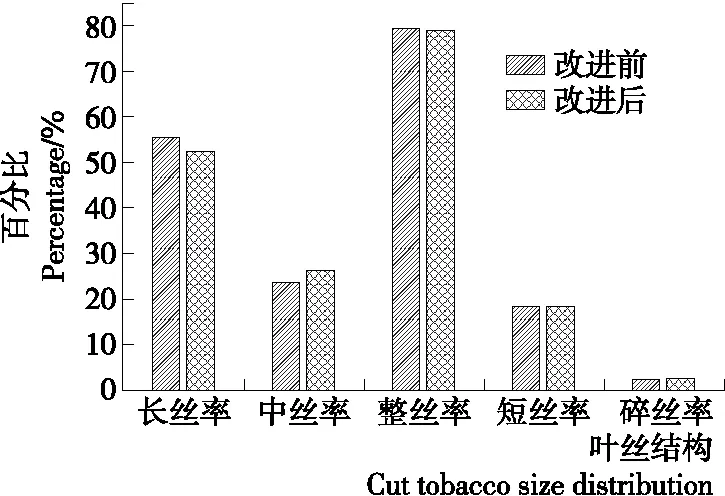

叶丝风选系统改进前后烟丝结构检测,结果见图8。

图8 叶丝结构及含水率检测结果

从图8可以看出,烘丝后叶丝经新型叶丝柔性风选后,长丝率(>3.35 mm)下降了2.9%,中丝率(2.50~3.35 mm)上升了2.5%,短丝率(1.00~2.50 mm)基本不变,整丝率(>2.50 mm)基本无变化。新型叶丝柔性风选改善了烟丝结构,长丝、含末率下降,中丝上升,有利于细支卷烟生产。

3.4 成品烟支含梗率对比

测试10批次叶丝风选系统改进后成品烟支含梗率,并与改进前烟支含梗率对比,如图9所示。由图9可知,改进后细支烟含梗率为0.74%,相比于改进前下降了0.32%,烟支中梗签含量下降比例较明显。

3.5 烟支物理指标和刺破率对比

测定叶丝风选系统改进前后卷制的成品烟支物理指标和刺破率,结果如表2所示。通过与改进前的对比,经新型风选系统后卷制的成品烟支各项物理指标较原有风选系统均有不同程度提升:烟支重量、吸阻、硬度、含末率

图9 成品烟支含梗率测试结果

及含水率均无明显变化,但重量、吸阻及硬度等指标标偏均下降,综合得分上升,刺破率显著降低,表明新型叶丝风选工艺技术能够保障成品卷烟质量,使卷烟质量更加趋于稳定。

表2 烟支物理指标和刺破率检测结果

4 结论

改进后的新型叶丝柔性风选系统在提高烟丝纯净度的同时可有效降低、剔除梗签中不合格烟丝的含量,烟丝结构有所改善,卷烟物理质量稳定性不同程度提升,烟支含梗率明显下降,烟支刺破外观质量缺陷问题有效改善,有助于提升卷烟产品质量,具有较好的降本增效作用,产生明显经济效益。该系统主要通过三级风选系统的协调配合来达到提高烟丝纯净度,同时增加剔除梗签中合格烟丝的回收再利用,因此后续需要深入开展三级风选系统的工艺参数优化,进一步提高三级风选系统的协调性,实现三级风选系统效果的最大化。