4-Mask工艺Cu腐蚀分析及改善研究

2019-03-26白金超李小龙张向蒙左天宇吴祖谋丁向前宋勇志陈维涛

白金超,李小龙,韩 皓,张向蒙,左天宇,吴祖谋,丁向前,宋勇志,陈维涛

(北京京东方显示技术有限公司,北京 100176)

1 引 言

当前液晶显示面板朝着大尺寸化、高分辨率以及高刷新率方向发展,铝导线因较高的电阻率存在时间延迟过大、充电率过低等问题,越来越不能满足产品需求。铜导线相对铝具有较低的电阻率,受到越来越多的重视,成为未来的发展趋势[1-4]。

同时,4-Mask工艺相对传统5-Mask工艺,具有工艺流程简单,设备投资少等优点,逐渐成为主要的阵列基板制作工艺。铜导线作为数据线时,4-Mask工艺的铜数据线刻蚀流程为第一次铜湿刻、有源半导体层干刻、光刻胶的灰化、第二次铜湿刻以及源/漏电极之间的欧姆接触层干刻,其中有源半导体层干刻和光刻胶的灰化通常在一个干刻反应腔内连续完成。铜是比较活泼的金属,在上述刻蚀过程中容易发生腐蚀从而造成不良[5-7]。

本文针对4-Mask工艺铜数据线腐蚀造成的锯齿状不良现象进行系统研究,确定腐蚀发生的工艺步骤和发生机理,同时讨论了改善腐蚀的方法,成功解决了铜数据线腐蚀问题,为铜导线的广泛应用提供技术参考。

2 铜腐蚀原因分析及机理研究

2.1 不良现象确认

本论文采用双氧水+氢氟酸系铜刻蚀液,有源半导体层和欧姆接触层干刻气体为六氟化硫和氯气,光刻胶的灰化气体为六氟化硫和氧气,光刻胶剥离液采用碱性有机剥离液。铜刻蚀和光刻胶剥离后都会采用纯水置换清洗。

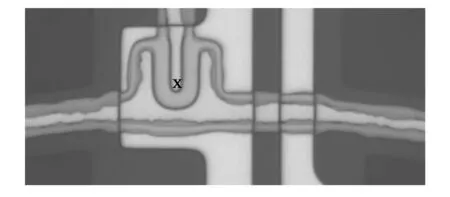

图1 铜数据线的不良图Fig.1 Defect image of Cu data line

图1为4-Mask工艺完成第二次光刻工艺的铜数据线的不良图。由图1可见,铜数据线边缘不平滑,呈锯齿状。这种不良会影响数据线的宽度均一性,造成数据线断开不良高发,严重影响产品良率和品质。

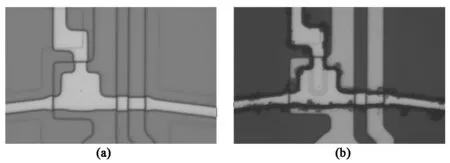

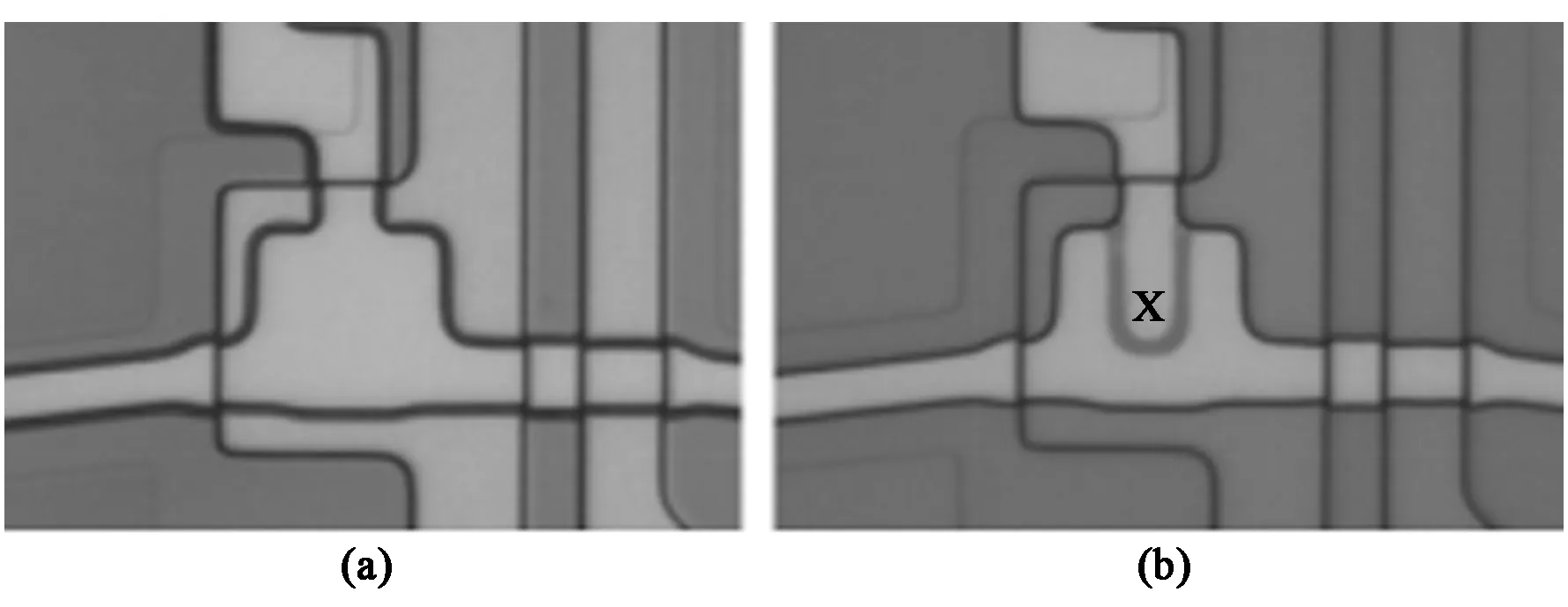

图2 每道刻蚀步骤后铜数据线图片。(a)完成第一次铜湿刻的图片;(b)完成第一次铜湿刻、有源半导体层干刻、光刻胶的灰化后的图片。Fig.2 Image of Cu data line after each etching step.(a)Completing 1st Cu etching. (b) Completing 1st Cu etching, a-Si etching and PR ashing.

为了明确不良发生的原因,首先需要确认不良发生的工艺步骤。因此对完成每道刻蚀步骤的数据线样品通过显微镜进行观察,同时为了保证观测的准确性,将样品上的光刻胶通过剥离液去除。图2为观测结果。其中图2(a)为完成第一次铜湿刻的图片,铜数据线边缘光滑,不存在锯齿状不良。图2(b)为完成第一次铜湿刻、有源半导体层干刻、光刻胶的灰化后的图片,可见铜数据线边缘存在大量的黑色异物。在完成第二次铜湿刻后,黑色异物消失,铜数据线出现边缘不平滑、锯齿状的不良现象。因此铜数据线在进行有源半导体层干刻和光刻胶的灰化工艺步骤时发生腐蚀产生黑色异物是造成不良发生的原因。

2.2 机理研究

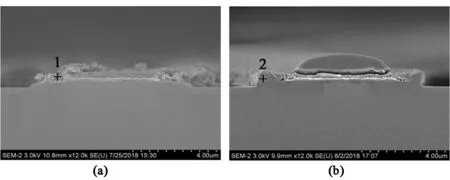

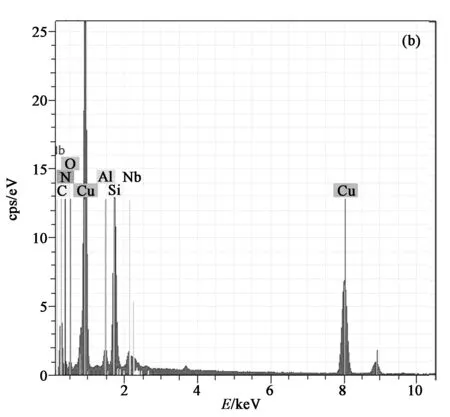

首先确认腐蚀生成物的成分。对在有源半导体层干刻和光刻胶的灰化工艺步骤产生的腐蚀生产物进行扫描电子显微镜测试,测试结果如图3所示。由图3可见,PR胶剥离和PR胶未剥离的铜数据线两侧都存在疏松的凸出异物。对铜数据线位置1和2的凸出异物进行X射线电子能谱成分分析,结果如图4所示。未进行光刻胶剥离的样品测试出Cu、O、Cl元素,而进行光刻胶剥离的样品测试出Cu、O元素,但是没有Cl元素,说明腐蚀生成物中含有Cu和Cl,其中Cl在剥离工艺中能够去除。

图3 光刻胶剥离后(a)和光刻胶未剥离(b)的铜数据线扫描电子显微镜图Fig.3 SEM images of Cu line without PR(a)and with PR (b)

图4 铜数据线黑色异物EDS测试结果。 (a)光刻胶未剥离;(b)光刻胶剥离。Fig.4 EDS result of Cu line. (a) with PR;(b) without PR.

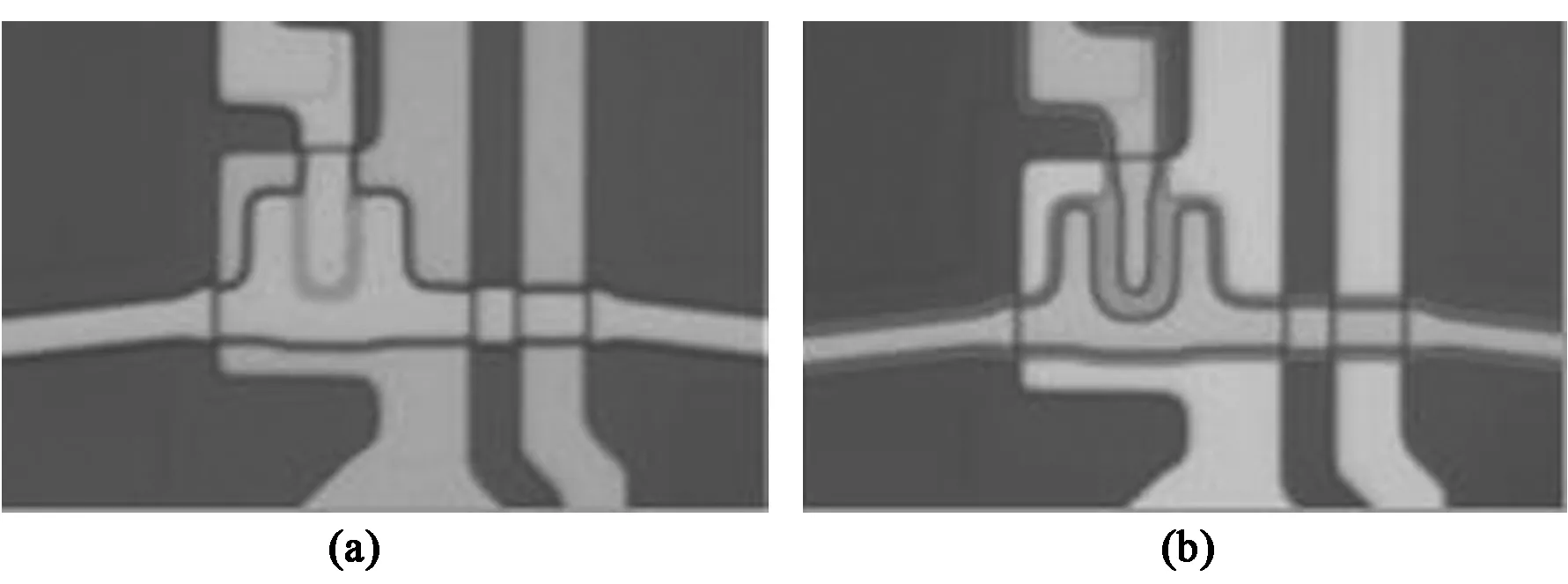

图5 有源半导体层干刻和光刻胶灰化后铜数据线图片。(a)完成第一次铜湿刻、有源层半导体层干刻的图片;(b)完成第一次铜湿刻、光刻胶的灰化后的图片。Fig.5 Image of Cu data line after a-Si etching and PR ashing.(a) Completing 1st Cu etching and a-Si etching;(b) Completing 1st Cu etching and PR ashing.

接下来对腐蚀生成物产生原因进行分析。完成第一次铜湿刻后,用显微镜分别观测只进行有源半导体层干刻和只进行光刻胶灰化得样品,光刻胶剥离后结果如图5所示,两种情况下铜数据线边缘光滑,均未见黑色异物。因此可以推断腐蚀生成物是在有源半导体层干刻和光刻胶灰化的综合作用下产生的。

有源半导体层干刻采用六氟化硫和氯气形成等离子,在等离子中会产生大量的化学反应性高的活性基Cl·。Cl·和 Cu发生反应,产生初步腐蚀,反应如下:

Cl· + Cu → CuCl+CuCl2

(1)

有源半导体层干刻完成后会进行抽真空处理,以去除反应腔内残留的氯气,接着进行光刻胶的灰化工艺,灰化采用六氟化硫和氧气。有源半导体层干刻时产生的氯化亚铜具有强还原性,与氧气会发生氧化还原反应,进一步加剧腐蚀,反应如下:

CuCl + O2→ CuO + CuCl2,

(2)

故腐蚀生成物主要成分为氧化铜和氯化铜。氯化铜溶于水和剥离液,经过光刻胶剥离后溶于水和剥离液中,所以光刻胶剥离的样品X射线电子能谱未检测到Cl元素,未进行光刻胶剥离的样品能检测到Cl元素;氧化铜既不溶于水也不溶于剥离液,且氧化铜为黑色固体,所以光刻胶剥离后还能观测到黑色的腐蚀生成物。因为氧化铜和氯化铜都溶于双氧水+氢氟酸系铜刻蚀液,所以腐蚀生成物氧化铜和氯化铜经过第二次铜湿刻后被去除,从而造成铜数据线边缘不平滑,呈锯齿状。

此外,只进行有源半导体层干刻的样品,由于只是铜和氯活性基发生初步腐蚀生成氯化亚铜和氯化铜,腐蚀不严重,而且在光刻胶剥离时氯化亚铜和氯化铜溶于剥离液和水,从而观测不到腐蚀现象和腐蚀生成物。只进行光刻胶灰化的样品,铜和氧发生反应,在铜数据线两侧生成氧化铜,由于氧化铜致密性较好,阻止了铜和氧的进一步反应,故腐蚀不严重,所以观测不到腐蚀现象和腐蚀生成物。

3 改善措施及效果

考虑到氧化铜的致密性较好,可以阻止铜和氧、氯的进一步反应。因此在铜数据线制作时,可以先进行光刻胶灰化工艺,利用灰化气体中的氧和铜发生反应,在铜数据线两侧边缘生成一层薄的氧化铜,如图6所示。然后再进行有源半导体层干刻,由于氧化铜保护膜的存在,阻止了氯对铜数据线的腐蚀,从而防止了铜数据线发生严重腐蚀。而氧化铜可以在进行第二次铜湿刻被去除。

采用先进行灰化工艺然后进行有源半导体层干刻的工艺,改善效果见图7。图7(a)为完成第一次铜湿刻、先光刻胶的灰化再进行有源半导体层干刻后铜数据线,并进行光刻胶剥离,铜数据线边缘无黑色异物。图7(b)为完成刻蚀工艺最终形成的铜数据线图片,铜数据线边缘平滑,无锯齿状不良。因此这种调整工艺顺序的改善措施可以解决4-Mask工艺铜数据线腐蚀的问题。

图7 改善后铜数据线图片。(a)完成第一次铜湿刻、先光刻胶的灰化再进行有源半导体层干刻的铜数据线;(b)完成刻蚀的铜数据线。Fig.7 Image of improved Cu data line.(a) Completing 1st Cu etch and PR ashing first and then a-Si etching; (b) Final Cu data line.

4 结 论

本文针对4-Mask工艺中铜数据线腐蚀造成的锯齿状不良现象进行系统研究,发现此不良是铜数据线在有源半导体层干刻和光刻胶的灰化工艺的综合作用下发生腐蚀造成的,铜腐蚀主要产物为氧化铜、氯化铜。通过先进行灰化工艺然后进行有源层干刻的改善措施,在铜数据线两侧形成氧化铜保护膜,可以有效解决铜腐蚀的问题,彻底消除铜数据线锯齿状不良。