转子结构对五相容错永磁同步电机性能的影响

2019-03-26于仲安张峻铭梁建伟

于仲安,张峻铭,梁建伟

(江西理工大学,江西 赣州 341000)

0 引 言

随着先进的电力电子和现代控制,交流电机已经取代直流电机并主导了驱动电机市场,异步和同步交流电机都开始在商用电动汽车中使用[1-2]。感应电机发展了几十年,不仅具有最成熟的技术和成熟的制造技术[3],还提供了相对较低的成本和易于控制。但与永磁同步电机相比,其铜耗较高,运行效率低下。另一方面,由于稀土永磁材料的发展,采用稀土永磁材料的永磁同步电机拥有更高的气隙磁密,进一步提高了永磁同步电机的功率密度和转矩密度。因此,越来越多的汽车厂商选择永磁同步电机作为电动汽车的驱动电机[4]。

虽然三相PMSM被广泛应用,但是三相电机作为电动汽车的驱动电机时只要有一相发生故障整个电机就无法继续运行,这对电动汽车上的人员来说是及其危险的,因此多相容错型永磁同步电机在电动汽车领域有着不错的前景。

多相容错永磁同步电机是Barrie C. Mecrow 1996年提出的[5],这种电机相数大于3(如4、5、6、7、9等),相比于三相永磁同步电机拥有更多的余度,在电机某一相或某几相发生故障时依旧可以运行[6]。近年来不少研究人员都对多相PMSM进行了研究,文献[7]设计了一台五相20槽18极容错电机,用转子偏心及Halbach永磁阵列转子结构优化了电机效率。文献[8]设计了一种绕线匝数不等的20槽22极表贴式五相容错PMSM,该电机的绕线方式有效消除了低阶谐波,并基于保持恒定瞬时功率的原理,提出了两相开路系统的容错控制策略。文献[9]设计了一台12槽2极的六相PMSM,该电机采用整数槽分布绕组,转速可达50000 r/min。刘国海等人[10]对比了五种不同转子结构的五相容错永磁同步电机的气隙磁密、转矩、齿槽转矩和电感等参数。但是,文献[7]重点优化气隙磁动势波形没有对转矩输出性能和故障状态进行分析,文献[8]重点研究定子结构对性能的影响没有分析转子结构对电机的影响,文献[9]所设计的电机采用传统三相电机绕组结构导致电机没有容错能力,文献[10]中没有对不同转子结构的电机损耗、温度等进行对比也没有对比电机故障状态下的性能。

本文以20槽18极的单层分数槽集中绕组(FSCW)五相永磁同步电机为对象,在定子结构及各相尺寸不变的前提下对表贴式和V型内嵌式电机的性能进行对比。在设计这两种转子结构的电机时,采用相同永磁体用量并以转矩波动为优化指标,对两种电机额定转台运行时的反电动势、转矩、转矩波动、损耗、温度以及噪声进行了对比,而后对一相及两相故障时,两种电机的转矩衰减情况和波动程度进行了对比。

1 电机参数

图1是本文所设计并进行性能对比的两种电机,红色绕组是A相,黄色绕组是B相,蓝色绕组是C相,橙色绕组是D相,紫色绕组是E相,每相相隔2π/5电角度。电机采用了20槽/18极的极槽配合方式,定子绕组采用的是单层分数槽集中绕组的绕线方式,且各相无中性点,采用各相单独供电的方式。多相永磁同步电机在设计时要尽量保证各相的物理场独立,即相间要保证电隔离、磁隔离、热隔离等[5],以最大程度的降低故障相对正常相的影响。正因如此,本文中的电机定子部分采用单层分数槽集中绕组。这种绕线方式的节距是1并且隔齿绕制,能够降低绕组的端部长度,减小电枢绕组的端部损耗,降低电枢绕组之间的互感,并在一定的程度上减少电机的用铜量,降低了由于电枢绕组端部接触造成的相间短路故障的可能性,同时形成了相间的热隔离[11]。另外,各相单独供电也保证了在逆变器端发生故障时可以及时切除故障相的逆变器不会对正常相的供电造成影响。

图1 电机结构

本文在确定定子结构与各项尺寸后,对两种转子结构进行优化,使得电机的平均转矩和转矩波动达到最优。表1为电机的各项参数,表2为影响转矩输出能力的设计参数。

表1 电机参数

表2 转子优化项

表贴式转子主要是极弧系数和永磁体用量对气隙磁场产生影响进而影响电机的转矩输出能力。而对于V型转子来说,影响转矩输出能力的因素就相对较多。永磁体用量对转矩影响最为明显,其次在永磁体用量不变的情况下,永磁体长宽比和极弧系数对转矩距输出能力也有影响,总体来说永磁体投射到转子表面的面积越大平均转矩越大[12]。另外,永磁体距离转子表面的距离越近,转矩越大但是转矩波动也越大。两块磁体间的磁体间距离越小转矩越大,波动越小。

除了上述的参数之外,永磁体之间的角度、磁桥的尺寸和距离同样对转矩有所影响,在设计时需要要在平均转矩和转矩波动之间有所平衡,以达到相对较好的转矩输出能力。

2 正常运行状态下对比

2.1 电磁性能

两种电机在额定运行状态下的转矩如图2所示,表贴式电机平均转矩136Nm,V型转子平均转矩118Nm,根据式(1)可以得出两台电机的输出功率分别为6.1kW和5.7kW这是由于内嵌式转子结构的漏磁高于表贴式导致气隙磁密较低,进而导致转矩比表贴式小一些。

Poutput=T·Nn/9550

(1)

图2 平均转矩

同时,转矩波动是衡量电机转矩输出能力的另一个标准,定义最大转矩和最小转矩之差与平转矩的比值为转矩波动,用百分数表示。通过计算得出表贴式电机转矩波动2.5%,V型转子电机转矩波动7.5%,由于这两种电机的定子结构、电气参数都是一样,所以转矩波动的不同主要是由转子结构引起的。

转矩波动主要是由磁场中的谐波和齿槽转矩造成的[13],图3为两种电机的反电动势(EMF)波形,可以看出表贴式转子电机的EMF波形正弦度比内嵌V型转子结构好。THD常用来表示波形中的谐波含量。THD是功率比例关系,用各次谐波功率值和与基波功率之比的百分比表示,而再此对比的是反电动势中的谐波含量,可以简化为谐波电压的平方和的1/2次方与基波电压的比值,其计算公式如下,

(2)

图3 感应电动势

图4为EMF的谐波含量示意图,经过计算,表贴式和V型转子的总THD分别是10.3%和15.2%。两种转子的谐波都集中在是三、五次谐波,是引起谐波转矩波动的主要因素。另外,V型转子的更高次谐波的含量要高于表贴式转子。表贴式齿槽转矩峰值为0.85Nm,V型转子齿槽转矩是1.76Nm,要大于表贴式转子,这两种因素最终导致其转矩波动要大于表贴式。在图中还可以看到电机感应电动势中有偶次谐波,这是本文电机采用分数槽集中绕组的结果。

图4 谐波含量

2.2 损耗与温升

图5为两种转子结构正常运行时的损耗。由于表贴式转子的永磁体直接暴露在气隙磁场的谐波中,表贴式转子的永磁体涡流损耗远大于内嵌V型的涡流损耗。

图5 电机正常运行损耗

在电机稳定后,表贴式与V型电机的总损耗分别是300W和250W。其中,内嵌V型转子电机的铁心损耗为65W高于表贴式转子的51W,这是因为V型转子的转子磁场的高次谐波在定子中引起的涡流损耗及磁滞损耗大于表贴式转子。

图6、图7为两种电机永磁体、绕组与定子铁心的温度分布图。

图6 表贴式电机温度示意图

电机正常运行时由于表贴式电机整体损耗高于V型电机,因此其各个部位温度都要稍高与V型电机。仿真时设置环境温度为22℃,表贴式电机永磁体温度为48℃;绕组端部温度123℃,槽内导体中心部分107℃;定子铁心绕齿处最高温度64℃。V型电机永磁体平均温度40℃;绕组端部温度112℃,槽内导体中心部分102℃;定子铁心绕齿处最高温度58℃。

2.3 噪声对比

现代永磁同步电动机设计时不仅要对电磁性能进行优化,同时也要考虑电机的振动噪声,噪声的危害程度主要取决于噪声的频率、强度及暴露时间,在驾驶过程中人们会暴露在噪声中时间较长,若电机噪声过大会对人体产生不利影响。在电机运行过程中电机定子铁芯的内表面会受到电磁力的作用,磁场谐波产生的力会作用在定子齿和磁极上,作用在电机定子齿上的低阶次幅值较大的径向力波是产生电机振动噪声的主要根源,电机径向电磁力公式可表示为[14]

(3)

式中,Fr(θ,t)为电机所受的径向电磁力,b2(θ,t)为气隙磁密各次谐波的平方和,μ0为真空磁导率。根据EMF的谐波分析来看,V型转子永磁体产生的气隙磁密中的谐波含量要高于表贴式转子,进而产生幅值更高的电磁力,但是由于表贴式转子的气隙磁密基波幅值更高,理论上本文中的表贴式转子电机电磁噪声会大于V型转子电机。

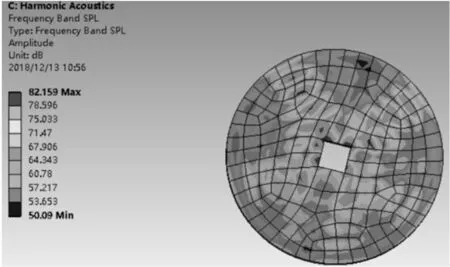

图8和图9为两种电机通过有限元分析后的噪声云图。这两张噪声云图是以电机为中心直径2500mm圆形区域内的噪声分布情况。表贴式电机的噪声最小61.747dB最大95.477dB,而V型电机的噪声最小50.09dB最大82.159dB。

图8 表贴式电机噪声云图

图9 V型电机噪声云图

通过上述对比,在正常运行状态,表贴式电机的转矩输出更高,转矩波动更小,转矩输出能力比V型转子电机好,从电机电磁噪声方面来看,V型转子电机噪声更小。另外,由于表贴式转子的磁钢直接粘在转子表面,不需要隔磁桥,制造成本更低,但也因此带来了较高的永磁体涡流损耗及总损耗,从温度示意图来看,其永磁体温度稍高于V型电机。总体来讲,两种电机在正常运行时都很高的效率,和较低的转矩波动,但是在用磁量相等时,表贴式电机平均输出转矩更高,成本更低,因此在正常运行状态下表贴式转子和V型转子电机都有各自的优点,下面本文将对电机的故障状态进行对比。

3 故障状态对比

多相PMSM容错性能好坏的一个重要指标是各相电感的大小和互感所占的比例,互感比例越小,各相间的电磁隔离效果越好。电机自感是漏感和通过气隙的主电感组成的,在设计电机可以对定子槽口宽度进行优化,通过提高槽漏量来提高电机的槽漏抗。本文电机槽口宽度为5mm,两种电机的电感参数及短路电流如表3所示。

表3 电感参数

两种电机的短路电流幅值及互感比例均满足容错电机要求,但是由于内嵌式转子相比表贴式转子有着更多的漏磁,导致V型电机的自感大于表贴式电机。另一个重要的指标就是电机故障状态的输出转矩,如果电机在故障状态下拥有较高的平均转矩,那么在采用相应的容错算法后也有更好的转矩输出能力。图10为两种电机在额定功率、额定转速时在四种故障下的转矩波形。

图10 两种电机故障转矩波形

从表贴式电机在一相开路时平均转矩110Nm,相比正常时下降19%,转矩波动51.6%;V型转子电机在一相开路时,平均转矩95Nm,相比正常运行时转矩下降19.5%,转矩波动56%。一相短路时表贴式的平均转矩118Nm,转矩下降13.2%,转矩波动76.5%;V型转子平均转矩94Nm,下降20.3%,转矩波动66.3%。

相邻两相开路时,表贴式电机平均转矩84Nm,下降38.2%,转矩波动40.5%;V型电机平均转矩67Nm,下降43.2%,转矩波动46.4%。最后,相隔两相开路时,表贴式电机平均转矩78Nm,下降42.6%,转矩波动82%;V型电机平均转矩65Nm,下降45%,转矩波动88%。在电机处于一相开路及两相开路状态时与正常运行时一致,表贴式电机因为齿槽转矩较小,无论平均转矩还是转矩波动都优于V型电机,但是在一相短路故障时,由于V型电机的短路电流小于表贴式的短路电流,气隙磁场畸变小导致其转矩波动低于表贴式转子,但也导致了其平均转矩的下降幅达大于表贴式转子。

图11为两种电机在故障状态下的损耗。在开路故障下,由于故障相没有电流所以电机铜耗相应下降。另外,电机短路电流的幅值在设计时就被限制在额定电流幅值附近,因此在短路故障时电机损耗也没有增加。

图11 电机故障状态损耗

在故障状态下永磁体的涡流损耗也比正常运行时要低,表贴式电机在一相及两相故障时的涡流损耗分别是60W和50W,V型电机分别是8W和7W,可见由于内嵌式电机由于永磁体埋在转子内部,几乎不受气隙磁密中谐波的影响,其永磁涡流损耗在正常状态和故障状体都要远低于表贴式电机。另外,故障时两种电机的铁心损耗与正常态相差无几。

上述实验结果表明,在故障状态下两种电机的损耗与正常状态相差不大,而表贴式电机在3种开路故障时的转矩输出能力都优于V型转子电机,所以表贴式电机相较于内嵌式电机。

4 结 论

本文通过有限元仿真对比了用磁量相等的表贴式转子和V型内嵌转子的20槽/18极电动汽车用五相容错PMSM,对比了两种电机正常运行和故障运行时的性能。从仿真结果来看,采用表贴式转子的容错电机在正常状态下具有更高的平均转矩、更小的转矩波动、更高的输出功率,正弦度更高的反电动势;在故障状态下,平均转矩下降更低,转矩波动也相对较小。但是V型转子电机的涡流损耗更小,运行噪声也更小,并且短路电流也要小于表贴式转子电机。但是在额定运行状态下损耗及噪声两者相差不大,从容错PMSM所需的总体性能来讲,表贴式转子结构更适合在多相容错PMSM上使用。