可挠线圈作定子结构的微型永磁马达的制作与研究

2019-03-26张正中葛健芽杨晓红方晓汾

张正中,葛健芽,杨晓红,方晓汾

(1.金华职业技术学院,浙江 金华 321007;2.浙江大学,杭州 310058;3.衢州职业技术学院,浙江 衢州 324000)

0 引 言

微型马达是以微机械和微电子技术为基础的微电子机械系统(MEMS)中关键的部件之一[1-2],微型马达在信息领域、医疗领域、航空航天领域和军事领域有着非常重要的应用[3],目前有驻极体微马达、静电感应微马达、磁阻微马达、压电超声波微马达和永磁微马达等多种类型。国内外研究者已对直径为1mm左右的各种类型微马达进行了研究[4-8],其中电磁型微马达多以轴向磁通的扁平式微马达为研究对象。

LIGA技术是一种制作高深宽比金属微结构的理想方法[9],已有研究者采用溅射、光刻和精密电镀等方法制作定子线圈的永磁马达[10-12],其属于平面堆叠加工,故只能制作扁平式的永磁马达。本文设计和制作的直径1.5mm微型永磁同步马达,由可挠基材卷曲装配后与导磁外壳结合在马达定子结构中,可制作成圆筒型永磁微马达,通过样机测试显示该微型马达具有较好的性能,优化了组装步骤、提高工作可靠性和拓展了微型永磁同步马达的使用场景。

1 微型马达结构设计

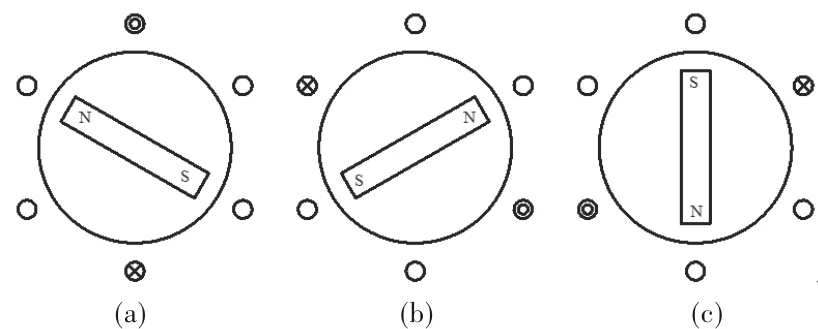

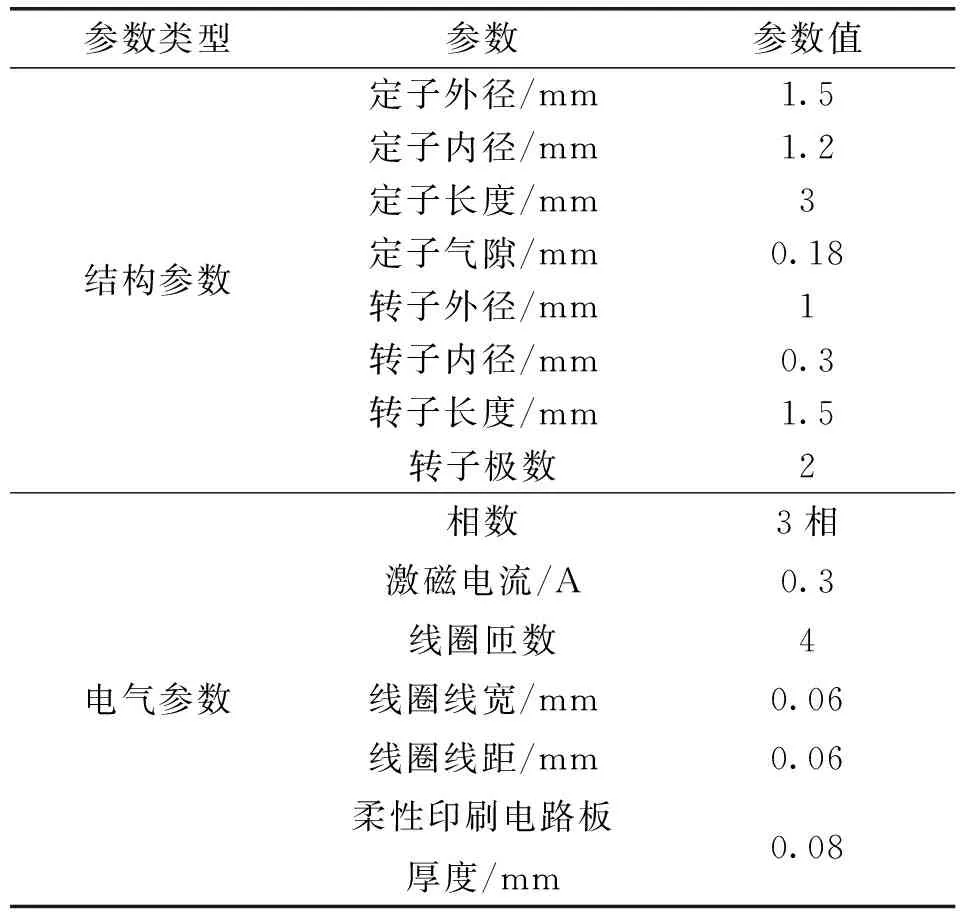

直径1.5mm微型永磁同步马达的由钕铁硼永久磁铁转子、可挠线圈、轴承、不锈钢轴心和导磁外壳组成,其结构如图1所示。微型马达的转子为永久磁铁钕铁硼,其定子设计为由柔性印刷电路制成的可挠线圈与导磁外壳相结合[13-14],驱动原理如图2(a)所示,此时转子与定子磁通成直角相交的位置,通过电子换向线路使得定子上产生跳跃的旋转磁场,则转子产生顺时针方向转动。直径1.5mm微型马达采用集中式线圈绕组的三相激磁,微型永磁同步马达详细规格参数如表1所示。

图1 直径1.5mm微型永磁同步马达结构示意图

图2 微型永磁同步马达驱动原理图

表1 直径1.5mm微型永磁同步马达规格参数

2 微型马达定子制作

本研究的微型马达利用电铸制作工艺,把可挠线圈和导磁外壳相结合来实现定子结构的制作。可挠线圈基材选用柔性印刷电路板(FPC),柔性印刷电路板(FPC)是一种特殊的印制电路板(PCB),以聚酰亚胺或聚酯薄膜为基材使其具有轻薄且可自由弯曲的优点,从而被广泛应用于手机、笔记本电脑等电子产品中[15-16]。通过电铸技术整合线圈绕组,制作各种外径不同的镍电镀材料的导磁外壳,该微型马达定子制作的方法可以有效的缩小马达直径尺寸、实现复杂的绕组设计方案。

2.1 可挠线圈制作

LIGA技术是Lithographie Galvanoformung Abformung的缩写,包括光刻、电铸、注塑3个过程,是制作微马达绕组线圈的常用方法[17],准LIGA工艺是改进的LIGA工艺,它采用了传统的深紫外线曝光、光刻胶作掩模和电铸技术。光刻胶可作为牺牲层来传递掩模图形,也可直接作为工作部件[18],厚层光刻胶KMPR是由日本化药株式会社和Microchem公司共同开发的,与负型SU-8厚层光刻胶相比,KMPR在金属微型元件电铸后的移除有更多的优势[19-20]。

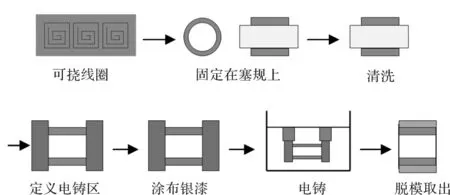

因此,本研究微型马达所用的可挠线圈制作采用准LIGA工艺,利用厚层光刻胶KMPR1050制作微模具,以电铸方法来制作线圈,在移除厚层光刻胶KMPR1050后,以可挠材料包覆,即完成可挠线圈制作,最后再移除牺牲层,制作工艺如图3所示。

图3 可挠线圈制作流程图

可挠线圈具体制作过程:(a)清洗硅圆片基片;(b)用溅射机在硅圆片的表面上溅射一层Cr/Cu,作为牺牲层;(c)在Cr/Cu层上旋转涂布KMPR1050型厚层光刻胶,前烘条件是65℃和95℃下分别为3min;(d)放上掩模,以1920 mJ/cm2进行曝光,在65℃和95℃下分别为后烘3min,显影时间150s;(e)利用电流0.3A,时间90min电铸铜线圈;(f)利用移除液RemoverPG并加热至70~80℃移除KMPR1050型厚层光刻胶;(g)旋涂制作约70μm厚度的可挠材料,并加热烘烤;(h)利用FeCl3用水以1∶30比例稀释并腐蚀,完成可挠线圈的制作。

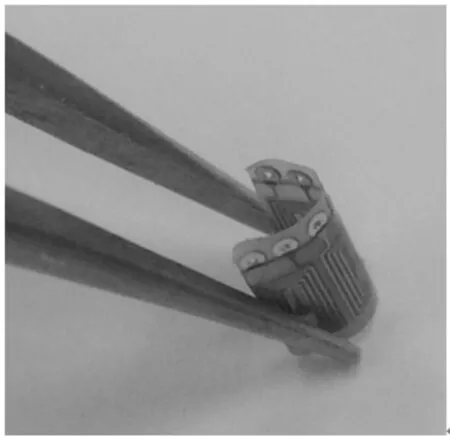

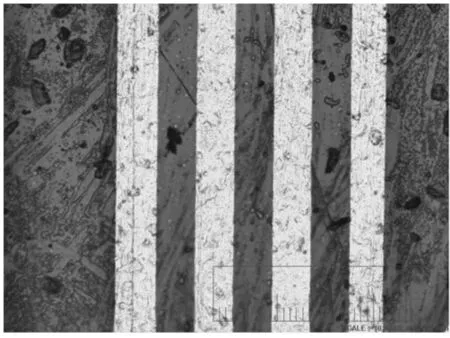

制作完成的直径1.5mm微型马达可挠线圈如图4所示,其设计线宽为60μm、线距为60μm,匝数为4匝、铜箔厚度为25μm,用显微镜观察可挠线圈的质量及平面尺寸,实际测量线圈宽度为55μm,线圈间距为59μm,如图5所示。

图4 可挠线圈实物图

图5 平面尺寸显微镜测量图

2.2 导磁外壳制作

利用柔性印刷电路板(FPC)可挠曲性的优点,将可挠线圈卷成圆筒型,再经耐腐蚀胶带定义非电铸区,以丙酮将其表面清洗干净,外层以银漆制作导电层,放进电铸槽电铸成导磁外壳,最后脱模取出即完成定子制作,其流程如图6所示。

图6 微型马达导磁外壳制作流程

可挠线圈的真圆度将影响马达的输出的稳定性,故将可挠线圈固定在塞规上,以提高马达定子的真圆度。为了保持可挠线圈表面洁净度,以利于金属沉积于组件上,将可挠线圈浸泡于丙酮,并用超音波震荡将表面的杂质去除,再用去离子水清洗,然后将其放置烤箱将水分烘干。制作导电层时使用银漆涂布作为导电层,以锡箔纸作为连接导线,并利用耐腐蚀胶带将其包覆并固定。电铸所用设备如图7所示,放入电铸槽中电铸导磁外壳,为了微马达定子表面有更佳的平整与均匀性,故分三阶段来进行电铸,分别以0.005A、0.01A和0.05A电流电铸20min、20min和25min。电铸完成后的微型马达定子如图8所示。

图7 电铸所用设备图

图8 电铸完成马达定子

3 微型马达的组装与测试

微型零部件的制作和组装技术是微型永磁马达开发的关键,由于本研究直径1.5mm微型马达气隙较小,必须提高各零部件的尺寸、表面粗糙度和同心度的精度,否则微型马达的转轴偏心度大,永久磁铁的转子会吸附在导磁定子上。同时,为了保持平衡,微型马达组装过程中的中心定位要精准,且定子绕组不可损伤。制作完成后的直径1.5mm微型马达零部件及装配完成实物如图9所示。

3.1 微型马达最高转速的测试

最高转速测试时微型马达为单相激磁,步进角为120°,使用开回路驱动,马达可挠线圈的铜箔厚度为25μm,经过最大电流测试,其最大电流为0.45A,但是经过几秒钟可挠线圈因过热而烧毁,因此选用微型马达的最大电流为0.2A以保证工作的稳定性。经过测试,直径1.5mm微型马达最大频率为350Hz,可达最高转速7000 r/min。使用开回路驱动马达,在最大电流0.2A下量测马达线圈两端电压讯号,并于线圈后接上1Ω电阻量测电流信号,直径1.5mm马达激磁频率为350Hz即7000 r/min时,测量单相线圈激磁信号、定子线圈电压信号、电流信号,如图10所示。

3.2 微型马达转速-反电动势曲线的测量

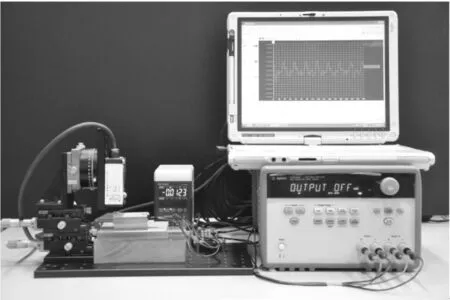

将微型马达与驱动装置的联轴器相连接,驱动待测马达运转,并以PHOTON动态信号频谱分析仪、TDS2014示波器来检测反电动势波形和均方根值,检测实物图如图11所示。

图11 微马达转速-反电动势测试实物图

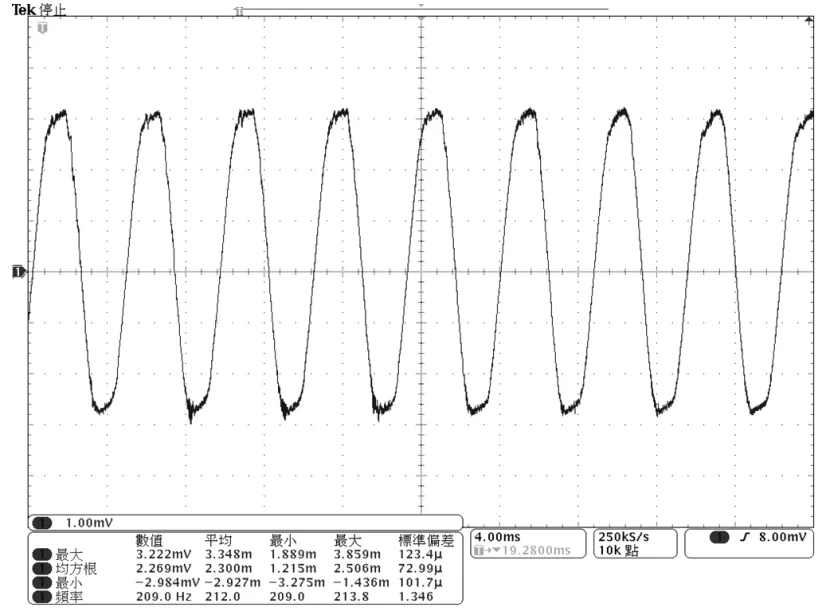

分别以7种转速对微型马达进行测量,重复3次检测并取平均值。具体结果如表2所示,图12为微马达转速为12000r/min反电动势波形图。

图12 微型马达转速12000r/min时反电动势波形图

表2 微型马达不同转速下测量反电动势峰值/(mV)

3.3 微型马达轴偏摆测试

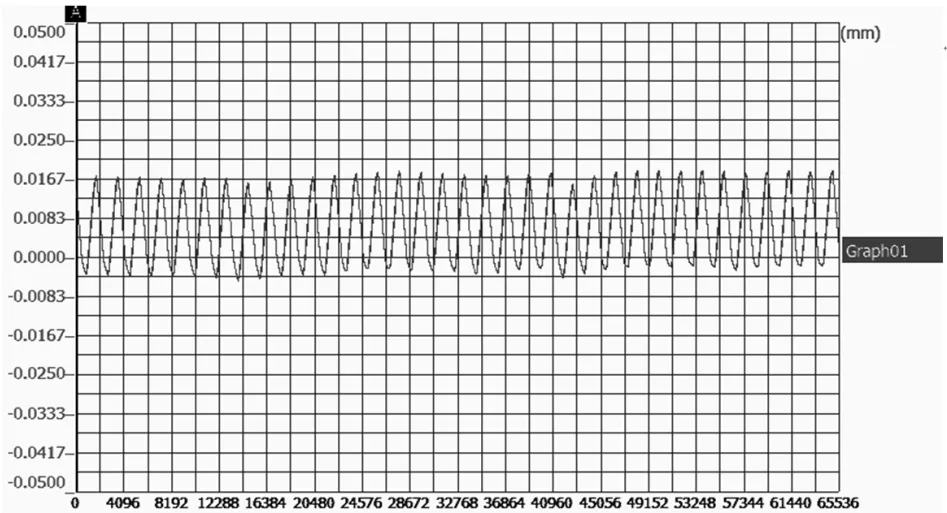

将测试的微型马达驱动旋转,利用基恩士LK-G10激光位移传感器产生的激光束投射在微型马达轴心上产生光点,微型马达旋转时轴心会产生上下的偏摆位移量,光点沿着激光束的路径方向移动,并以TDS2014示波器、实时控制软件LK-navigator来检测轴心的位移量,检测设备如图13所示。测试结果显示,直径1.5mm微型永磁同步马达的轴偏摆为22μm,如图14所示。

图13 微型马达轴偏摆检测设备图

图14 微型马达轴偏摆测量图

4 结 论

研制一种直径1.5mm微型永磁同步马达,马达定子利用电铸工艺将可挠线圈与导磁外壳相结合。采用准LIGA工艺,使用厚层光刻胶KMPR1050制作微模具,以电铸方法来制作可挠线圈,再利用电铸工艺将可挠线圈与导磁外壳相结合制作直径1.5mm微马达的定子,有效优化了微型马达的尺寸和制作装配程序。

完成了直径1.5mm微马达的组装,通过样机测试结果显示该微型马达最高转速可达7000r/min,轴偏摆为22μm,为微型永磁同步马达进一步设计与应用提供了一定的参考价值。