一种管片运输车双层车架的计算方法

2019-03-26张建恒娄瑞娟卞亚峰

张建恒 娄瑞娟 卞亚峰

郑州新大方重工科技有限公司 河南郑州 450064

1 前言

随着国内地铁、引水隧道、穿江隧道的项目越来越多,用于隧道盾构施工运输作业的管片运输车需求量也大幅增加,各种类型、各种结构形式的管片运输车不断涌现。管片运输车双层车架能够充分合理分配每根车桥的最大允许负荷,减少车桥数量,提供更好的经济性;路面不平时,前、后副车架通过铰轴相对主车架摆动,增大附着力,获得更好的驱动效果。但其设计结构复杂,自重较大,需要的安装空间较单层车架大。现以某型号管片运输车为例,介绍双层车架的特点,并详细描述双层车架的计算方法。

2 双层车架的计算

2.1 管片运输车的基本参数

某型号管片运输车有6根车桥,如图1所示。车长16 m,车宽2.6 m,整车高度1.85 m,中部凹平面高度1.6 m,自重27 t,载重75 t,满载质量为102 t,适应纵坡6%,横坡2%,第一、二、五、六根车桥为转向桥,第三、四根车桥为驱动桥,车架采用双层车架,即上层为主车架、下层为前副车架和后副车架,主车架与前副车架、后副车架之间通过铰轴连接。第一、二、三根车桥与前副车架连接;第四、五、六根车桥与后副车架连接。

第三、四根车桥(驱动桥)之间的传动轴采用花键连接,能够轴向移动从而确保两根驱动桥能够摆动一定角度来适应路面的坡度。

为了后续的优化设计,选用3种计算方法进行计算,再通过样车进行产品空载、重载试验验证,最后将试验结果与三种计算方法进行比对。

2.2 建模依据

主车架与前、后副车架通过前、后铰轴连接。前、后副车架下部均连接3根车桥,前、后副车架计算时均可将车桥支承简化为一个铰支和2个支杆,其上部均安装一组铰座用以承受来自于主车架的载荷,计算时作为载荷的精确位置。

主车架计算时将铰座固定,对主车架加载荷,即2个驾驶室自重及6根管片支座所受载荷。

图1 某型管片运输车

计算车架应力应变需要使用结构分析软件,本例分别采用结构力学求解器SM Solver、有限元分析软件ANSYS Workbench和三维设计软件SolidWorks进行建模计算分析,对计算结果进行比对,并在样车制造完成后通过试验验证设计参数的合理性,为以后的产品优化积累宝贵经验。

2.3 计算结果

因前副车架(左边、无发动机一端)与后副车架(右边、有发动机一端)结构简单,受力点(铰轴)靠近副车架中部,挠度变化小,因此只用一种方法(结构力学求解器SM Solver)计算。重点计算主车架的受力情况,主车架受力复杂,挠度变形大(驾驶室固定在主车架下部),影响汽车爬坡度。车架材料采用Q345C,材料许用应力[σ]= 244 MPa。每个铰轴受力37.5 t,前、后副车架截面参数如图2所示,主车架截面参数如图3所示。

图2 前、后副车架截面几何参数

图3 主车架截面几何参数

2.3.1 前副车架计算结果

采用结构力学求解器SM Solver计算前副车架,建立力学模型见图4,其中1、2、3、4、5、6为结点,(1)、(2)、(3)、(4)、(5)为结点单元,刚性连接为一体,2、3、5为车桥支点,4为铰轴点,加载37.5 t载荷。

图4 前副车架力学模型

求得,σ前副车架=85.8 MPa,许用应力[σ]=244 MPa。σ前副车架<[σ],前副车架的实际应力值远低于许用应力值,满足设计要求。前副车架铰轴点4加载37.5 t载荷时位移计算结果见表1。

表1 前副车架铰轴4加载37.5 t载荷时位移计算结果

由表1可以看出前,副车架最大变形量为1.2 mm,位于铰座位置处。

2.3.2 后副车架计算结果

采用结构力学求解器SM Solver计算后副车架,建立力学模型见图5,其中1、2、3、4、5、6为结点,(1)、(2)、(3)、(4)、(5)为结点单元,刚性连接为一体,2、3、5为车桥支点,4为铰轴点,加载37.5 t载荷。

图5 后副车架力学模型

求得,σ后副车架=122.5 MPa,许用应力[σ]=244 MPa,σ后副车架<[σ],后副车架的实际应力值远低于许用应力值,满足设计要求。后副

由表2可以看出,后副车架最大变形量为2.8 mm,位于铰座位置处。

表2 后副车架铰轴4加载37.5 t载荷时位移计算结果

2.3.3 主车架计算结果

2.3.3.1 采用结构力学求解器SM Solver计算主车架

建立力学模型如图6所示,其中1、2、3…16、17、18为结点,(1)、(2)、(3)…(15)、(16)、(17)为结点单元,刚性连接为一体, 8、11为铰轴支点,2、17为驾驶室自重各加1 t载荷,3、7为单层管片自重各加7.5 t载荷,9、10、12、13为双层管片自重各加15 t载荷。

图6 主车架力学模型

计算结果如下:σ主车架=144.5 MPa,[σ]=244 MPa,σ主车架<[σ],主车架的实际应力值远低于许用应力值,满足设计要求。主车架加载后的位移计算示意如图7所示,主车架加载75 t载荷时的位移计算结果见表3。

图7 主车架挠度示意图

由表3可以看出最大变形量为51.6 mm(右端,含发动机的一端),另一端为38.3 mm(左端,无发动机的一端)。

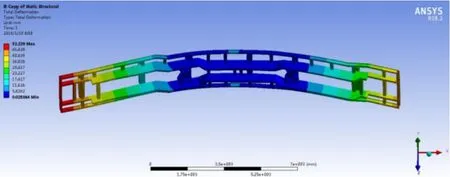

2.3.3.2 采用ANSYS Workbench计算主车架

建立简化模型,保证网格化能够通过,前端的铰座远程约束,仅能绕Z轴旋转,其他5个自由度被约束。后端的铰座远程约束,X方向能够轴向移动,能够绕Z向旋转,其他4个自由度被约束。计算结果如图8、9所示。

由图中可知,最大应力为645.5 MPa,为局部应力集中造成。后端最大变形量为52.2 mm,前端最大变形量为38.4 mm。

2.3.3.3 采用Solidworks计算主车架

对铰座固定约束,对主车架相对位置施加相应载荷。计算结果如图10、11所示。

表3 主车架加载75t 载荷时位移计算结果

图8 ANSYS Workbench扰度截图

图9 ANSYS Workbench应力截图

图10 Solidworks计算的挠度截图

图11 Solidworks计算的应力截图

由图中可知,最大应力为359.9 MPa,为局部应力集中造成。后端最大变形量为55.2 mm,前端最大变形量为37.3 mm。

3 样车试验结果

样车制造完毕后进行试验,试验结果如下:

a.空载情况下前端最高点距离地面为1880 mm,后端最高点距离地面为1875 mm;

b.重载情况下前端最高点距离地面为1775 mm,后端最高点距离地面为1755 mm;

c.重载情况下贴在主车架铰轴附近的应变片检测出来的最大应力值为155.4 MPa。

第一、二、五、六根转向桥的钢板板簧扰度为60 mm,空载情况下的变形量减去重载情况下的变形量再减去钢板弹簧的扰度,之后再减去副车架的扰度,最终结果如下:

主车架左端(无发动机端)扰度为1880-1775-60-1.2=43.8 mm主车架右端(有发动机端)扰度为1875-1755-60-2.8 = 57.2 mm。

4 分析

将以上四种方式得到的结果进行汇总并分析。

表4 四种方式结果汇总

经过样车试验验证,无论是采用结构力学求解器SM Solver、有限元分析软件ANSYS Workbench还是三维设计软件SolidWorks,其位移量(扰度)与实际产品的试验数值相差都不大,都能满足设计需要。

由于软件自身的特点,相互之间的计算结果会有一些偏差。至于样车的数值会偏大些,由以下原因造成:

a.设计时焊缝按照一级焊缝计算,实际操作时不可能全部都达标;b. 钢材板厚,实际购买回来的钢板板厚与图纸要求的板厚存在负偏差;c. 铰轴孔与铰轴安装时存在一点间隙;d. 主车架、副车架装配及加载时没有消除塑性变形;e.计算时没有考虑空载轮胎的变形量。

对于使用ANSYS Workbench和SolidWorks计算的最大应力值应该合理采纳,局部应力集中的部分进行忽略即可,不然选取的截面参数会变得更大,浪费材料。

因此建立模型时,可先用结构力学求解器SM Solver计算截面参数,再用ANSYS Workbench或者SolidWorks等三维分析软件建立三维模型进行验证分析,这样计算的数值接近时证明模型简化及受力加载、自由度约束等是合理的,方能采纳。否则证明模型有问题需要查找问题的原因,把设计隐患消除在建立模型阶段,不至于对后续的细化设计,产品制造带来损失。