不同有机胺配比对聚脲润滑脂性能的影响

2019-03-21陈治曾俊康军

陈治 曾俊 康军

中国石化润滑油有限公司天津分公司

近年来,国内外汽车正朝着低油耗和小型轻量化方向发展,对汽车运动部位的用脂提出了更高的要求,原有的汽车通用锂基润滑脂、极压锂基润滑脂已无法满足苛刻的工况要求[1,2]。聚脲型润滑脂是一种由分子中含有脲基的有机化合物稠化基础油所制备的润滑脂,具有优异的黏附性、耐高温、长寿命等优点,目前广泛应用于汽车、冶金等对润滑脂要求十分苛刻的机械设备上。

聚脲稠化剂分子内部含有脲基官能团,因其数量不同可分为二聚脲、三聚脲及四聚脲,因其末端烃基种类不同可分为脂肪族、脂环族及芳香族。选用不同类型的有机胺和二异氰酸酯为原料制备的聚脲润滑脂,其性能也存在较大差异。蒋明俊等采用有机胺与二异氰酸酯制备聚脲润滑脂,其中脂肪胺制备的聚脲润滑脂从稠化性能、胶体安定性方面都比较优异[3];赵改青等探讨了不同稠化剂组成、不同制备工艺对聚脲润滑脂微观结构和性能的影响[4];邓才超等探讨了基础油、稠化剂、添加剂对脲基润滑脂性能影响,发现芳香胺制备的聚脲脂滴点高[5]。

本文以不同比例的脂环胺、芳香胺与二异氰酸酯为原料,采用相同的工艺,制备出不同的聚脲润滑脂样品,对其机械安定性、耐高温性、高温硬化性和抗氧化性进行检测,同时利用扫描电子显微镜(SEM)对样品稠化剂纤维微观结构进行表征;旨在研究脂环胺、芳香胺不同配比对聚脲润滑脂性能的影响和规律。

试验部分

试验原料及设备

◇基础油:矿物油500SN;

◇有机胺:脂环胺A、芳香胺B;

◇异氰酸酯:二苯基甲烷二异氰酸酯;

◇试验所用设备:小型制脂装置、烧杯、天平、温度计、三辊研磨机、压力差示扫描量热仪(PDSC)、电子显微镜(SEM)等。

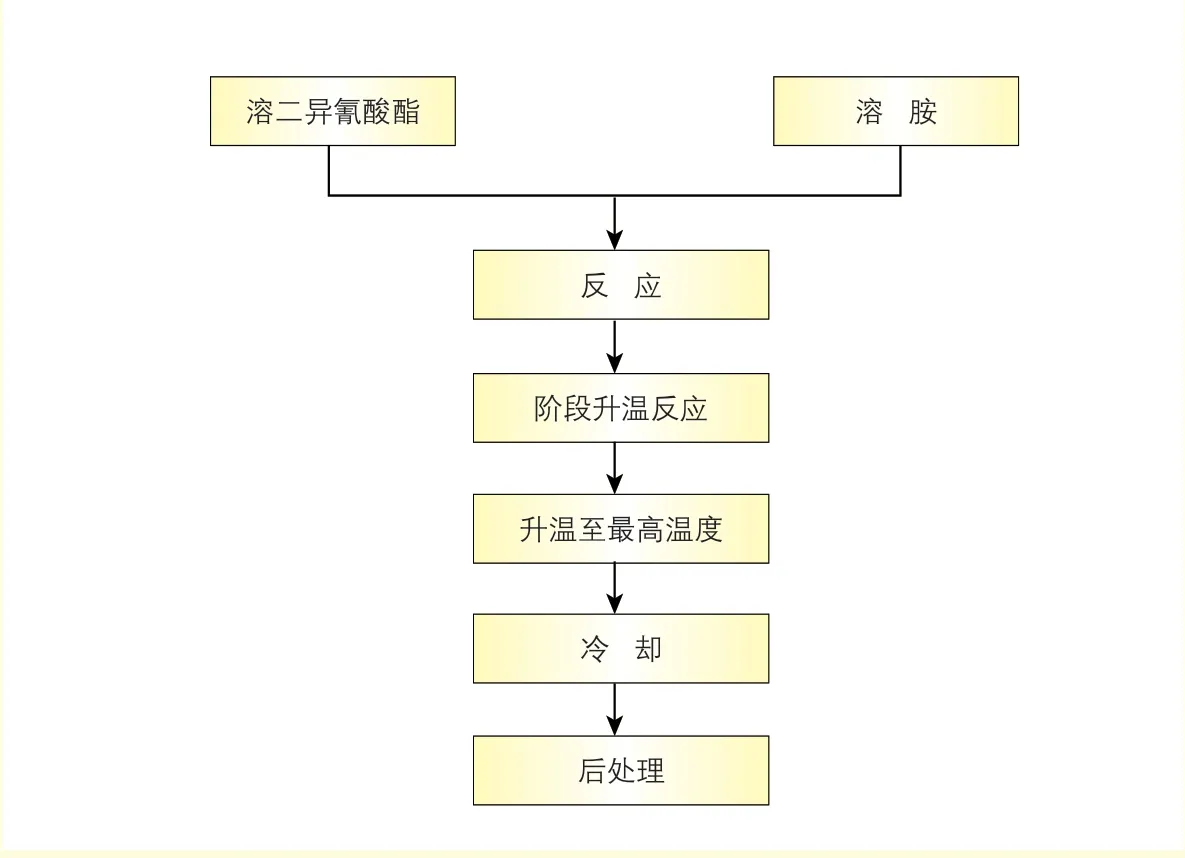

样品制备

采用的聚脲润滑脂制备工艺见图1。

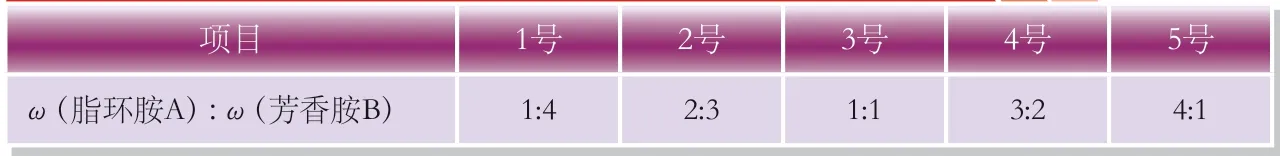

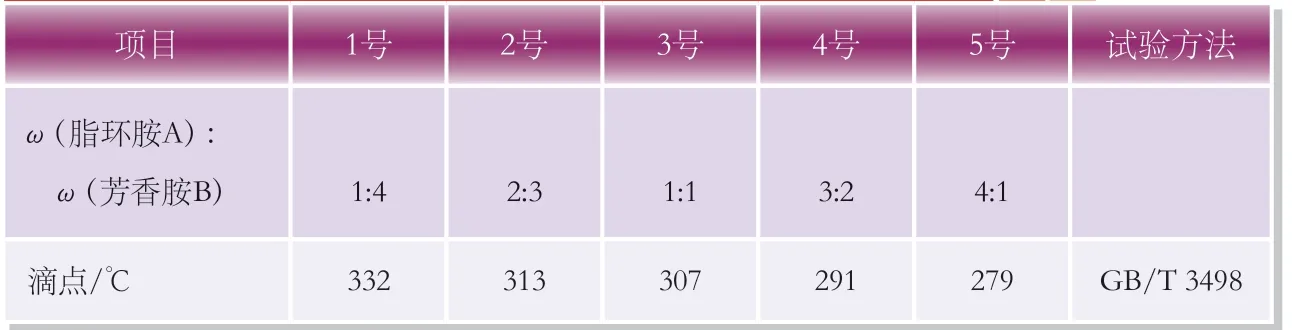

采用不同比例的脂环胺A、芳香胺B制备了5组聚脲润滑脂样品,见表1。

结果及讨论

不同有机胺配比对聚脲润滑脂性能的影响

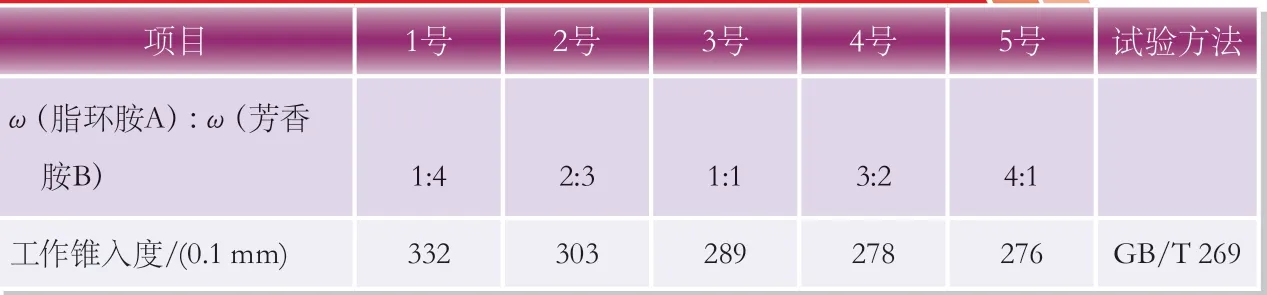

5组润聚脲滑脂样品的工作锥入度见表2。

由表2可以看出,稠化剂总量一定,随着脂环胺A比例的增加,样品稠度逐渐变硬,稠化能力逐渐变好;而随着芳香胺B比例的增加,样品稠度有明显变软趋势。因此,在相同制备工艺下,脂环胺A比芳香胺B的稠化能力要强。

机械安定性

润滑脂在润滑部位都要受到机械性剪切,锥入度会发生变化(主要是软化)。可以考虑是由于剪切,稠化剂胶团被切断或结构发生变化造成。机械安定性是指润滑脂受到机械剪切,锥入度不易发生变化的性质,即润滑脂受到机械剪切力作用前后的锥入度变化值。5组聚脲润滑脂样品剪切锥入度变化值(60次与105次锥入度差值)见图2。

图1 聚脲润滑脂制备工艺示意

表1 不同比例的脂环胺A和芳香胺B制备聚脲润滑脂样品

表2 5组聚脲润滑脂样品的工作锥入度

由图2可知,随着脂环胺A比例的增加,聚脲润滑脂样品的剪切锥入度变化值总体呈下降趋势,剪切安定性逐渐增强。

耐高温性

滴点是将润滑脂在规定的容器内加热,润滑脂在高温下变成液态,开始滴下的温度。滴点越高,润滑脂的耐高温性能越好,5组聚脲润滑脂样品的滴点值见表3。

由表3可以看出,随着脂环胺A比例的增加,聚脲润滑脂的滴点呈现下降趋势,耐高温性能变差,因此提高芳香胺B的含量更有利于提高润滑脂的滴点。

高温硬化

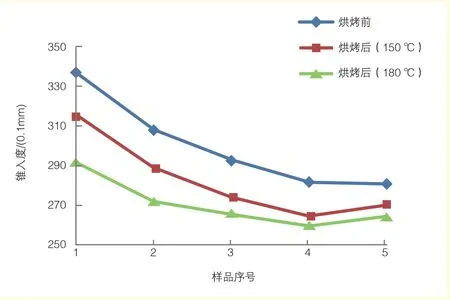

高温硬化是聚脲润滑脂普遍的问题。高温硬化,又称热硬化倾向,是高温下聚脲润滑脂抗稠度变化的能力,以加热前后样品锥入度变化表示热硬化倾向。试验方法为:选取5组润滑脂样品,分别在150 ℃、180 ℃烘箱内放置24 h,检测烘烤前后锥入度变化值。5组聚脲润滑脂样品烘烤前后锥入度值见图3。

图2 5组聚脲润滑脂样品剪切锥入度变化值

表3 5组聚脲润滑脂样品的滴点

图3 5组聚脲润滑脂样品烘烤前后锥入度值

由图3可以看出,1号样品硬化较为严重。随着脂环胺A的比例增加,润滑脂在高温烘烤下,热硬化倾向呈现下降趋势。脂环胺A比例在60%~80%的4、5号样品硬化现象较为缓和。

抗氧化性

润滑脂接触空气中的氧气发生氧化、老化,由此产生异味、腐蚀性物质,发生变色、锥入度变化及滴点变化等。润滑脂的氧化大致分为静态氧化(长期储存)与动态氧化(使用时)[6]。脲基稠化剂本身不含有金属原子,对基础油的氧化不起催化作用,因而聚脲基润滑脂具有优良的氧化安定性[7]。

选用压力差示扫描量热仪(PDSC)对5组润滑脂样品的抗氧化性进行测试(试验方法为SH/T 0325),结果见图4。

从图4可以看出,1号样品的氧化诱导期最短(5.2 min),2号、3号、4号样品氧化诱导期分别14.4 min、15.5 min、19.3 min,而5号样品氧化诱导期最长,达到了21.6 min。脂环胺A含量高的聚脲基润滑脂抗氧化能力明显优于芳香胺B含量高的聚脲基润滑脂。

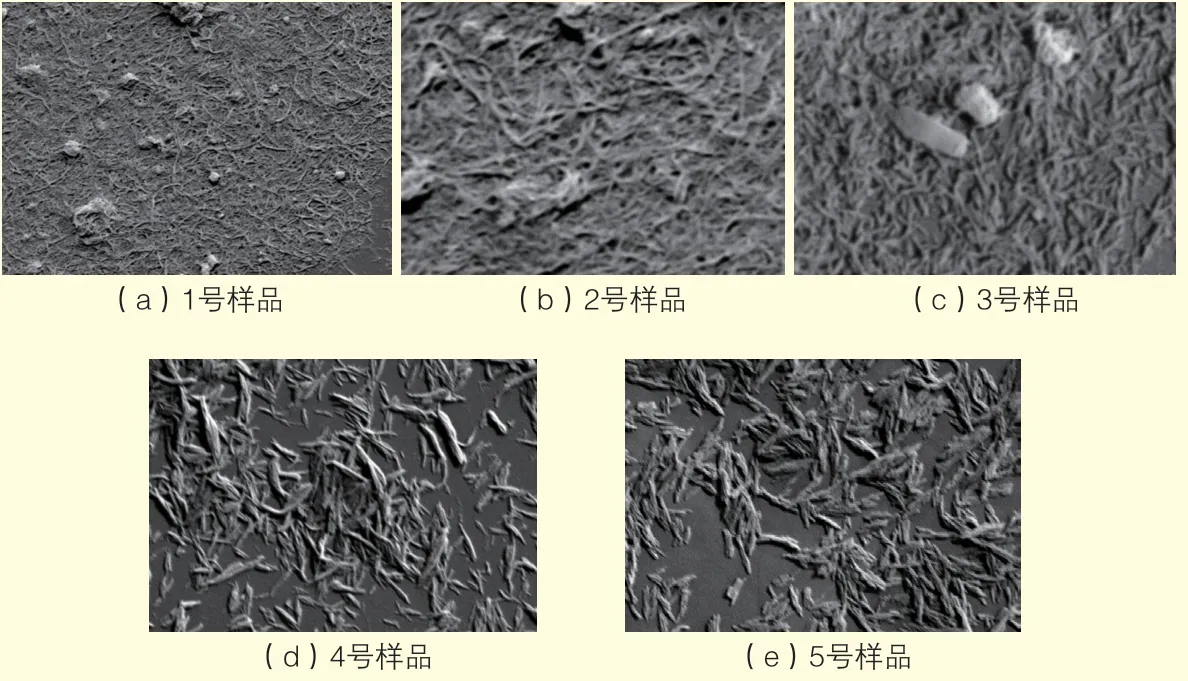

不同有机胺配比的聚脲润滑脂稠化剂纤维形态

稠化剂是润滑脂的骨架,含量占润滑脂总量的5%~30%(质量分数)。稠化剂通过范德华力和毛细管力等作用稳固基础油,降低基础油的流动性,形成半固体的非牛顿流体[7]。不同类型的有机胺制备的聚脲润滑脂的性质也有着一定的差异性,其与脲基稠化剂的纤维结构有关。通过扫描电子显微镜SEM考察5组润滑脂样品稠化剂纤维形态,见图5。

由图5可见,当芳香胺B含量较高时,聚脲润滑脂稠化剂呈现短纤维条形状结构(如4、5号样品),而此时制备的润滑脂耐高温性能好,但同时纤维结构的短粗条状结构,反映出芳香胺B稠化能力弱,同时导致了高温条件硬化严重。当脂环胺A含量较高时,聚脲润滑脂稠化剂呈现长短相似的针状结构(如1、2号样品),制备的润滑脂稠度大,高温硬化和机械安定性能良好,但滴点低。

图4 5组润滑脂样品PDSC氧化诱导期

图5 5组润滑脂样品稠化剂纤维形态

结论

考察了不同比例的脂环胺、芳香胺脲基稠化剂对制备的聚脲润滑脂样品性能的影响,结果表明,其对润滑脂样品的机械安定性、耐高温性、高温硬化、抗氧化性能有较大影响。当脂环胺在稠化剂中比例较高时,制备的润滑脂皂纤维呈现长短相似的针状结构,润滑脂稠度大,高温硬化和机械安定性能良好;当芳香胺在稠化剂中比例较高时,制备的润滑脂皂纤维呈现短纤维条形状结构,润滑脂耐高温性能优异,抗氧化性能良好。