不锈钢冷轧带钢脱脂工艺性能改进

2019-03-21杨圳海武天宇

杨圳海 武天宇

太原钢铁有限公司不锈钢冷轧厂

在不锈钢冷连轧轧制生产过程中,需要使用轧制乳化液对轧辊和带钢进行润滑及冷却。但部分残留在带钢表面的油脂会与轧制产生的铁粉混合在一起,并牢固地黏附在带钢表面,形成了带钢表面残留物,需通过脱脂、刷洗等工序将带钢表面残留物去除,工艺处理是否彻底,将对退火、酸洗后带钢表面质量产生至关重要的影响。本文对太原钢铁有限公司不锈钢冷轧厂冷连轧2#RAP线脱脂工艺进行了改进,通过调整脱脂段各挤干辊压力分布、添加表面活性剂、改变脱脂清洗喷淋管安装角度、增加清洗补水管道阀等方法,增加了脱脂工艺脱脂清洗去污能力,使带钢表面质量得到提升,为公司节省了成本,提高了经济效益。

在不锈钢冷连轧轧制生产过程中,轧辊与不锈钢板带接触时会产生摩擦及摩擦热,当压下量达到一定数值时,在轧制变形区内因带钢变形量增大也产生大量的热能,因此,冷轧轧制过程中需要使用轧制乳化液对轧辊和带钢进行润滑及冷却。乳化液在使用时,在轧制辊缝区域形成油膜润滑,同时带走热量。由于摩擦力的作用,在带钢变形的前滑区和后滑区,会有铁粉从轧辊表面及带钢表面脱落,一部分进入乳化液中,污染了乳化液;另一部分滞留于带钢表面,与部分残留带钢表面的油脂混合在一起,并牢固地黏附在带钢表面,形成了带钢表面残留物(残留物主要为乳化液油污、铁粉及松散杂质等)。残留物存在形式可分为油膜层、污垢层、氧化膜层(见图1),其中污垢最为难洗。这些残留物在轧机出口很难被冲刷掉,严重影响后工序生产。因此,需通过脱脂、刷洗等工序将带钢表面残留物去除,工艺处理是否彻底,将对退火、酸洗后带钢表面质量影响至关重要[1]。

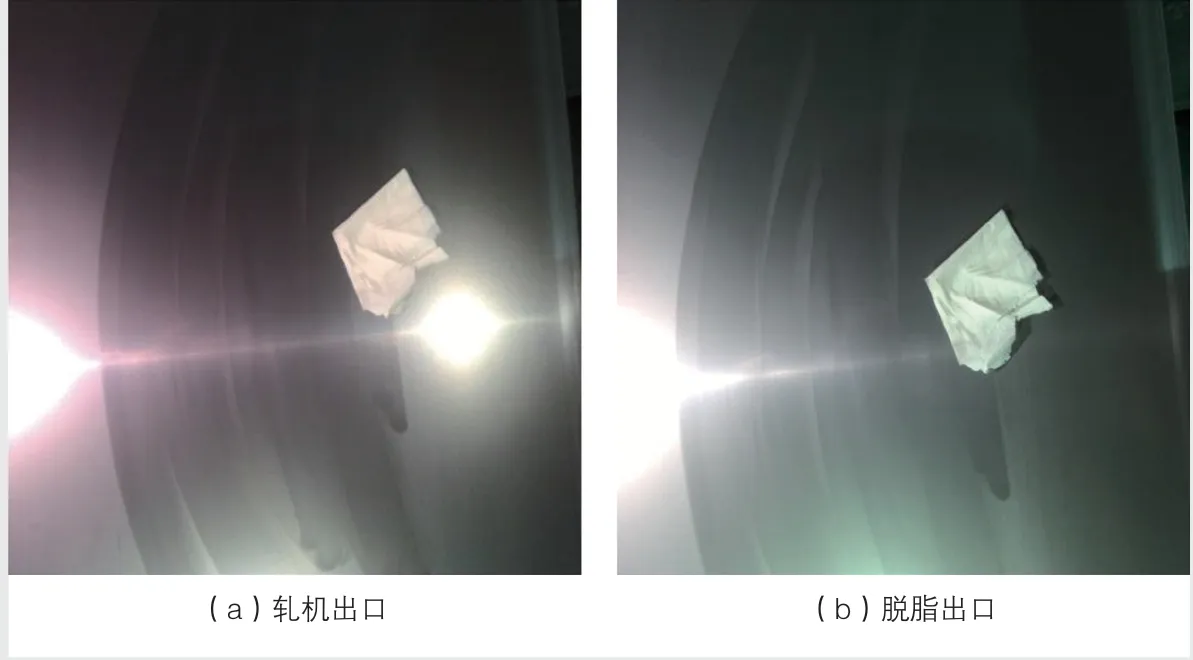

太原钢铁有限公司不锈钢冷轧厂冷连轧2#RAP线是国内第一条在线五连轧运行铬、镍钢混合轧制生产线,轧制后过钢脱脂时间短,约为3~8 s,对于脱脂及清洗带钢表面能力要求尤其苛刻,该工序将直接影响后工序能否生产出合格的产品,而目前没有同行对标参数。在轧制300系钢种后,因该系列钢种特点,使乳化液污染严重,带钢表面残留物急剧增加,造成现有脱脂设备清洗难度的增加,产生侧支撑印、脏印等表面缺陷。从2016年9月开始,由于生产线产能增加及轧制速度的提升,发现在生产304钢种过程中,尤其在高速轧制过程中发现带钢板面残留物急剧增多。更为严重的是,在11月全月因表面残留物造成8卷不合格产品。改善前脱脂前后带钢表面见图2,退火后不合格产品见图3。

图1 冷轧钢板表面油污分类示意

本文从工艺流程、活性剂添加、设备设计和清洗等方面调整脱脂段各参数及优化现有设备,增加脱脂清洗去污能力,提升带钢表面质量。

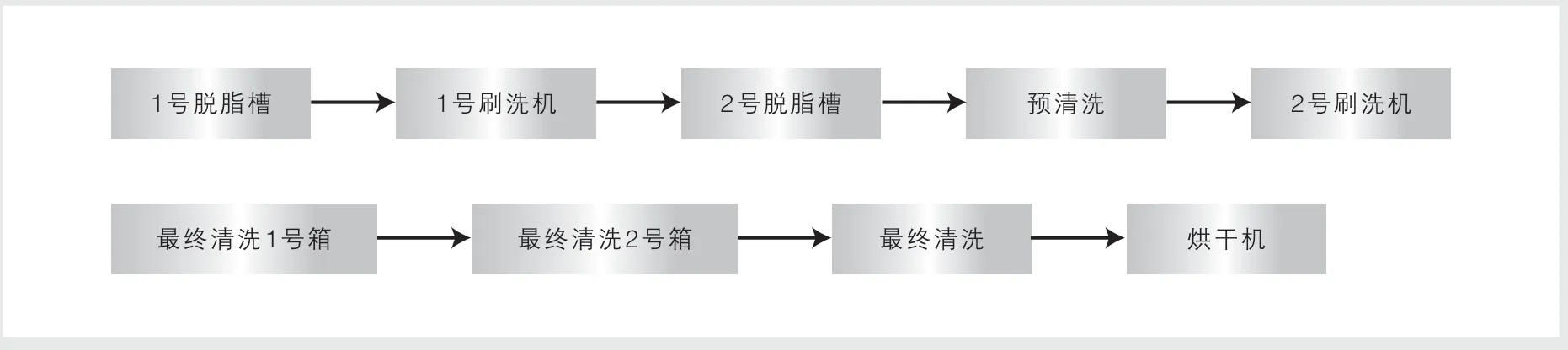

脱脂工艺流程简介

脱脂工艺流程见图4。

脱脂工艺流程优化

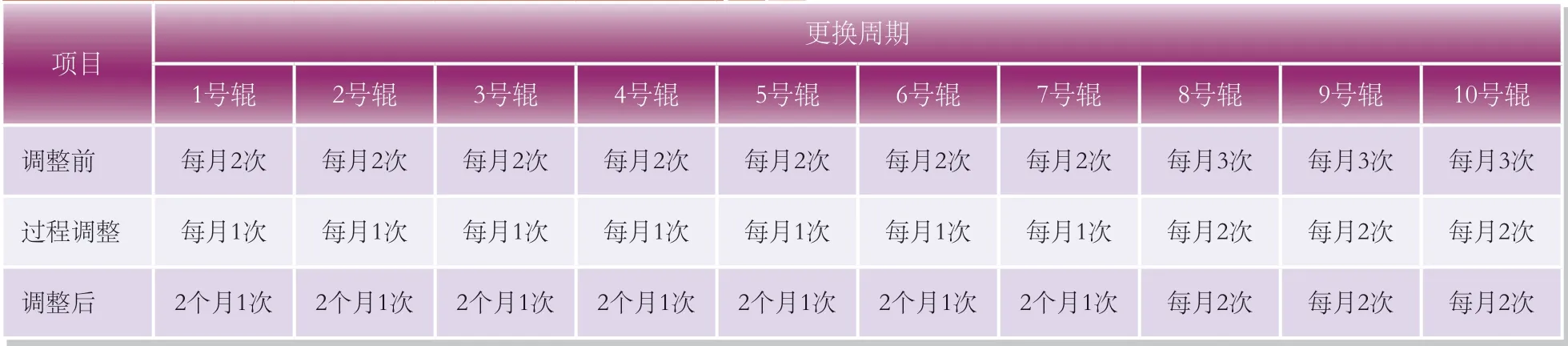

调整脱脂段各挤干辊压力分布

如果脱脂入口压力过大,会造成带钢表面残留物附着力加大,从而要求脱脂去污能力加强,且对挤干辊消耗严重;如果脱脂出口压力过小,会造成带钢表面积水严重,无法烘干水印,同样出现表面缺陷。为改善这一情况,现场对脱脂段各挤干辊压力进行了调整,见表1。

原脱脂段各挤干辊压力均为0.5~0.6 MPa,经过现场实际观察及理论分析,将1~7号挤干辊的压力降低为0.2~0.3 MPa,而8~10号挤干辊维持0.5~0.6 MPa不变,获得了较好的效果,在保证带钢表面质量的同时,又能降低挤干辊辊耗。脱脂段各挤干辊辊耗见表2。

图2 改善前脱脂前后带钢表面

图3 退火后不合格产品

图4 脱脂工艺流程示意

表1 脱脂段各挤干辊压力设定

表2 脱脂段各挤干辊辊耗

添加表面活性剂

表面活性剂的使用降低了水的表面张力,一方面可使水溶液浸润到钢板表面,产生油污剥离;另一方面又将油污进行乳化,使之溶入溶液中。在脱脂液中,表面活性剂的亲油基和亲水基可对油和水发挥不同的亲和力,各自独立地同时产生作用。在水-气界面或水-油界面,它能将亲水基留在水中,而把亲油基推出水面,使吸附了油脂的一端进入空气或油相中,而形成定向排列的单分子层表面膜,可使水的表面张力或水油的界面张力由72 mN/m降到30 mN/m左右,因此在改善被脱脂带钢表面润湿性的同时,还能将油脂渗透、卷离,达到乳化、分散和增溶除油的效果[2]。

冷轧不锈钢板带的清洗脱脂主要利用了油脂的皂化反应及表面活性剂的作用,通过润湿、渗透、卷离、分散和增容的方式,将钢板表面的油脂去除。经过查找资料及多次试验,目前选择在脱脂1号箱体按一定比例添加表面活性剂。

改变脱脂清洗喷淋管安装角度

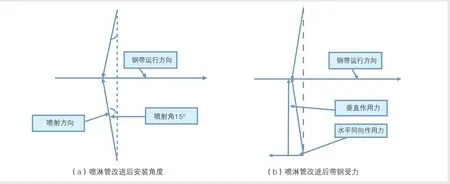

在现有脱脂能力达到最大值时,脱脂段所有设备功能已经达到最大额定设定值,仍然不能彻底去除带钢表面污垢。原喷淋管喷淋角度方向与钢带同向,喷射形状为60°扇形状,喷射角度为15°,如图5所示。

经过理论分析,原喷淋管安装设计角度的水平分力与带钢运行方向同向,喷射水流与钢板的相对速度为水流速度与钢板运行速度之差,水流对钢板的冲击力相对较弱,清洗效果不佳。脱脂箱体共有4个,原喷淋管的喷射方向与带钢运行方向一致。现调整为1号、2号箱体前3组与钢带方向一致,后8组钢带方向相反;3号、4号箱体调整为前1组与钢带方向一致,后2组钢带方向相反。调整后的喷淋管安装角度见图6,喷射水流与钢板的相对速度为水流速度与钢板运行速度之和,水流对钢板的冲击力明显增强,清洗效果明显提升。

增加清洗补水管道阀

要保证脱脂后带钢表面清洁度,清洗水的洁净度就需要提高。原设计清洁水箱加水和排水阀门存在不足,造成清洗水的洁净度较低,生产一天最终清洗水浑浊不堪,必须停产更换新水。主要瓶颈在于加水管道阀门流量不足。为此在原有补水基础上增加加水管道、补水阀,提高补水能力,在此基础上提高换水频率,缩短了补水时间,提升了清洗水洁净度。

优化结果

未调整以前,每月因带钢表面污染造成脏印、/铁粉压入等缺陷,导致全线停产,投入大量人力物力解决处理该问题。经过一系列的工艺和设备精度调整,目前,带钢表面质量得到有效提升,已经可以稳定进行生产。

图5 喷淋管改进前喷射角度示意

图6 喷淋管改进后喷射角度示意

带钢表面质量提升、缺陷带钢出现率降低为公司创造了较好的经济效益:

◇原来每月因脏印、铁粉缺陷虚产约6卷,目前降至2卷以内,按照每卷20 t,损失1 200元/t计算,每年可挽救损失约115万元;

◇原来每月因脏印造成机组降速影响时间约16 h,目前已不影响机组正常生产效率,按照每小时产量70 t,每吨钢连轧成本优势300元计算,每年可挽救损失约400万元。

结论

☆通过调整脱脂段各挤干辊压力分布、添加表面活性剂、改变脱脂清洗喷淋管安装角度、增加清洗补水管道阀等方法,增加了太钢不锈钢冷连轧2 # RAP线脱脂工艺清洗去污能力,带钢表面质量得到提升。

☆通过对冷轧带钢脱脂工艺性能的改进,取得了较好的经济效益,每年可创造效益500万元以上。