前泵腔间隙对纸浆泵脉动特性的影响

2019-03-19,,,

, , ,

(浙江工业大学 机械工程学院,浙江 杭州 310014)

纸浆泵是一种广泛应用在造纸行业的通用机械。目前市场上主要采用国外的纸浆泵产品,由于国外对纸浆泵研究较早,国外纸浆泵具有较高的性能[1-2]。我国对纸浆泵的研究起步较晚,早期主要集中在对离心泵的研究上,如郑水华等[3]研究叶轮参数对泵效率的影响。陆河权等[4]研究结构改型对泵效率的影响。纸浆泵的研究如张启华等[5]对纸浆泵叶轮流道内的悬浮流动进行了数值模拟,建立了纸浆泵叶轮的设计系统,并且设计了一台样机,经检测效率在原设计基础上提高了6%,比纸浆泵行业标准提高了3%。崔明[6]确立了一种适合于离心式流体机械的数值模拟方案,并且对优化后的纸浆泵模型进行了数值计算,表明优化后的泵模型叶轮及整体性能有了比较明显的提高。高雄发[7]对旋流式无堵塞纸浆泵进行数值计算,应用正交试验分析法,原模型泵效率和扬程得到大幅度提高,达到了优化泵性能的目的。随着我国造纸行业的发展,我国每年的纸浆泵消耗大量的能量,并且纸浆泵在工作过程中泵系统的压力脉动不仅会影响泵运行的可靠性和寿命,而且会增加纸张的纵向定量波动,不利于提高产品的质量和产量[8]。随着人们对纸张质量和产量的要求日渐提高,在造纸工艺流程中越来越多地采用低脉冲泵,以降低泵出口的压力脉动[9]。

目前国内外关于纸浆泵压力脉动的研究很少。季柳金只针对压力脉动,采用数值模拟的方法,对低浓纸浆泵内部三维流动进行了模拟计算,提出了叶片交错排列、增大涡室基圆、设置阶梯隔舌和增加叶片数等方法,为低脉冲纸浆泵的进一步发展提供了参考。国外针对间隙尺寸对离心泵内部流动影响展开了较多的研究,包括对叶顶间隙的研究[10-12]以及对前后盖板间隙的研究[13-14]。考虑到前泵腔对离心泵性能影响较大[15]同时借鉴对离心泵叶轮间隙的研究,设计5 种不同叶片与前泵体间隙的纸浆泵叶轮模型,采用数值模拟方法,研究在不同间隙下纸浆泵的内部流动特性和压力脉动特性。

1 数值计算方法及外特性分析

1.1 纸浆泵的建模

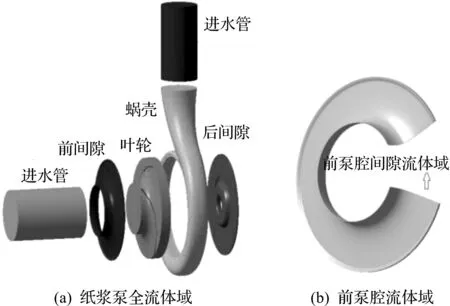

以SX150-400型纸浆泵为研究对象,采用CATIA三维实体建模软件对纸浆泵流体域进行建模,如图1所示。纸浆泵的主要参数:流量Q=400 m3/h,扬程H=42 m,转速n=1 480 r/min,汽蚀余量NPSH=3.5 m,进口直径D1=204 mm,纸浆泵叶轮为开式叶轮,叶片数Z=3,叶轮外径D2=400 mm。设计泵叶轮与前泵腔间隙大小值B分别为 0.5, 0.75, 1.0, 1.25, 1.5 mm,前泵腔流体域如图1(b)所示。

图1 流体域三维模型Fig.1 Schematic diagram of calculation model

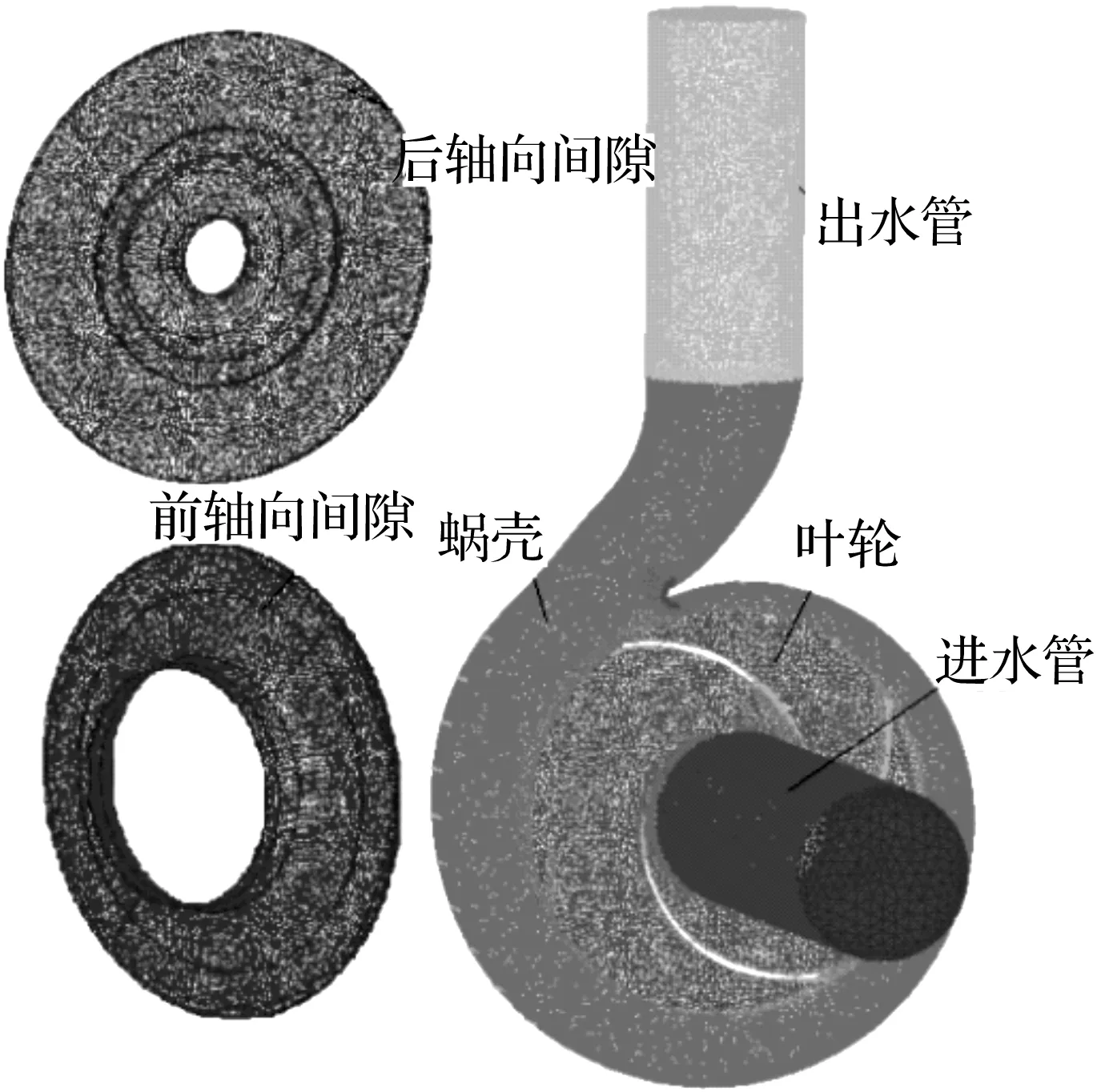

1.2 网格划分

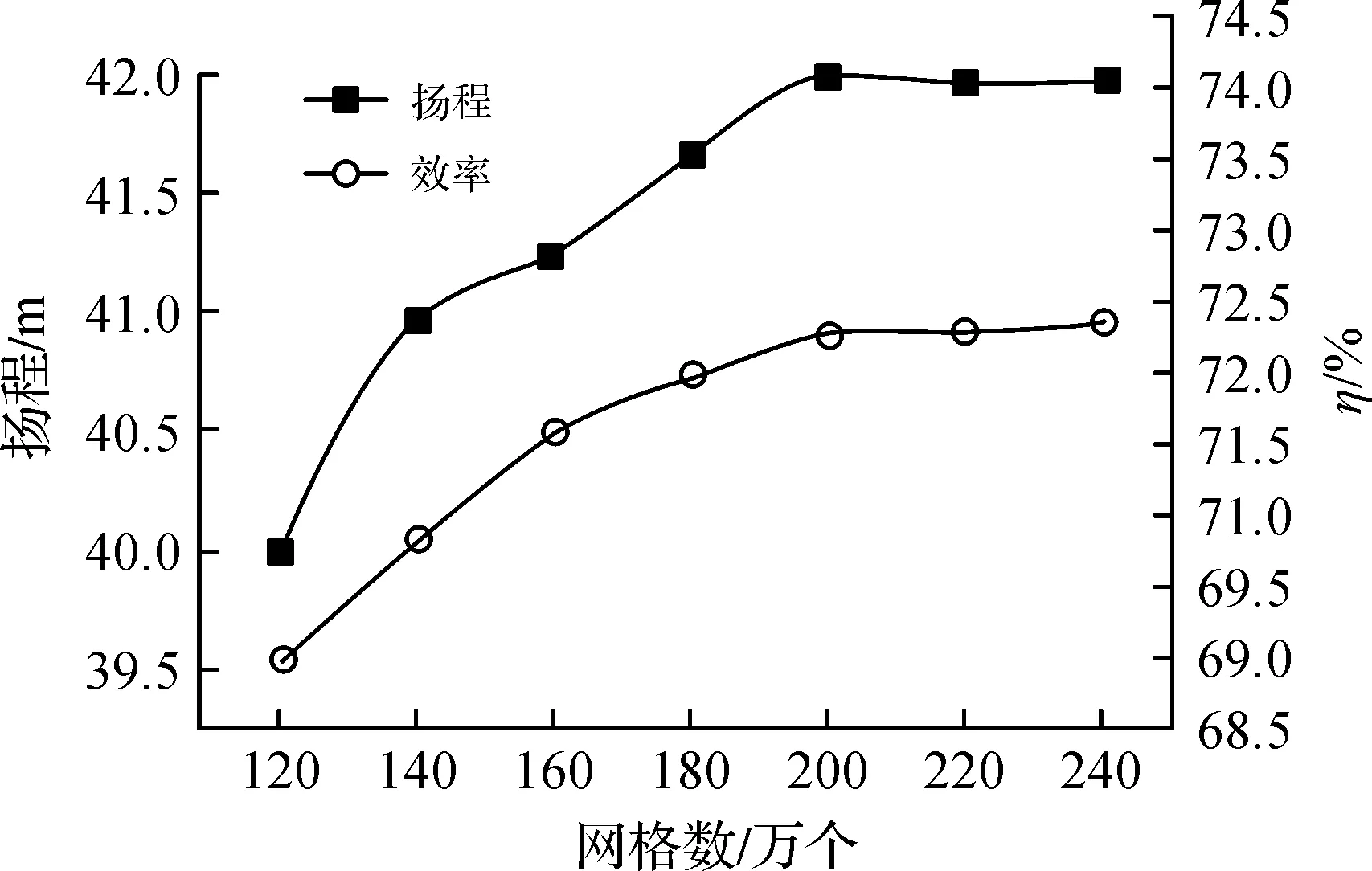

网格的数量和网格的划分形式对CFD数值模拟的精确性有着重要的影响。采用通用CFD前处理软件ICEM来划分流体域网格。图2为流体域网格图。较大的网格数量需要消耗较多的计算资源,为了兼顾数值模拟的准确性和计算效率,需要进行网格无关性分析[16]。当泵的流量和扬程随着网格数的增加变动不大时即为网格无关。由计算可知:当泵流体域的网格在220 万个时,泵的扬程和效率逐步趋于稳定状态,误差在1%以内。最终确定整体网格数量为220 万个,其中叶轮87.6 万个,蜗壳56.4 万个,满足计算需求。图3为网格无关性分析图。

图2 流体域网格图Fig.2 Fluid domain grid

图3 网格无关性分析Fig.3 Mesh independence analysis

1.3 监测点设置

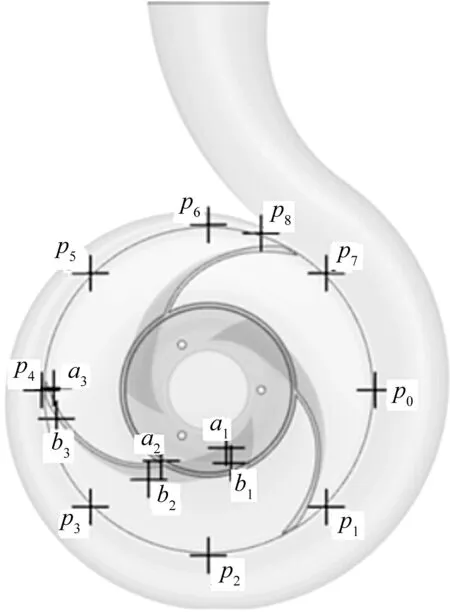

为了研究在额定工况下不同间隙的纸浆泵内部的压力脉动情况,在纸浆泵叶片的吸力面和压力面及蜗壳各个断面处布置了15 个监测点,其监测点示意图如图4所示。取其中某一叶片,在叶片吸力面与压力面的前缘、中部和尾缘各设置3 个检测点(a1,a2,a3,b1,b2,b3),在蜗壳的8 个断面和隔舌处布置9 个监测点(p0,p1,p2,p3,p4,p5,p6,p7,p8)。其中,p0,p1,p2,p3,p4,p5,p6,p7,p8为静止点,a1,a2,a3,b1,b2,b3为运动点,与叶片旋转角速度一致。

图4 监测点位置Fig.4 Location of monitoring points

1.4 边界条件设置

采用CFX14.5对纸浆泵进行全流体域的数值模拟,模拟过程中纸浆泵的叶轮区域设置为旋转坐标系,其余区域均设置为静止坐标系;进水管与叶轮、叶轮与蜗壳、叶轮与前后泵腔之间的间隙以及蜗壳与出水管共形成5 组网格滑移交界面;设置进口边界条件为速度进口,出口边界条件为自由出流;壁面为固壁无滑移边界;近壁区按标准壁面函数处理。SX400-150型纸浆泵为低浓度纸浆泵,当浆液浓度很小时,黏度增长近似于线性增长,以牛顿流体来处理[17]。对于低浓度浆液,纤维对流场的干扰可以忽略,把悬浮液当作牛顿流体采用多相流来近似处理。选取SIMPIEC算法;采用有限体积法离散控制方程,对流项和扩散项的离散均采用二阶迎风格式,收敛精度设置为10-4。

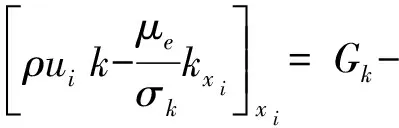

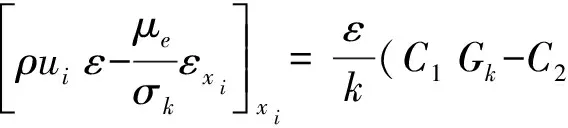

选用高效、经济的标准k—ε湍流模型,其方程为

(1)

(2)

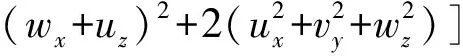

(3)

式中:ρ为流体密度;ui为雷诺时均速度;xi为笛卡尔坐标系变量;Gk为湍动能产生项;μe=μ+μt=μ+ρCμk2/ε为有效黏度,其中μ为分子黏度,μt为湍流黏度,Cμ=0.09;i=1,2,3分别为3 个坐标方向;σk=1.0;σε=1.3;C1=1.44;C2=1.92。

目前常用的空化模型主要有Singhal完全空化模型、Zwart等提出的Zwart-Gerber-Belamri模型,Singhal完全空化模型具有数值计算的稳定性,采用Singhal完全空化模型,其离心泵发生空化时混合介质的质量方程为

(4)

式中:ρm为混合相密度;u为速度矢量。

动量方程为

(5)

非定常计算在定常计算的结果上进行,由于叶轮在旋转3~4 周后数据才会稳定下来,所以选择总的旋转周期为5 个周期,非定常时间步长设定为6.67×10-5s,1 个时间步长内最大迭代步数为25 步,总耗时间t=0.2 s。选取叶轮旋转第5 周的监测数据作为统计分析的依据。

1.5 模型验证

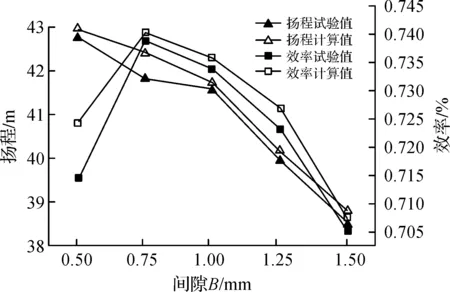

为了验证数值模拟的准确性,以SX150-400型纸浆泵为试验对象进行外特性试验,设计纸浆泵前间隙大小值B分别为 0.5, 0.75, 1.0, 1.25, 1.5 mm,对纸浆泵进行外特性试验。不同间隙工况下纸浆泵的效率扬程曲线,如图5所示。由图5可知:在不同间隙工况下纸浆泵的数值模拟值与试验值的变化趋势基本一致。在各个间隙工况下数值模拟值均略大于试验值,这是由于数值模拟没有考虑容积损失和实际叶片铸造时存在结构微小差异的原因。但是扬程值的相对误差基本在3%以内,效率值的误差基本在1.5%以内,数值模拟值与试验值较为吻合贴近,说明数值模拟能够较为精确地模拟纸浆泵的外特性。

从外特性的数值模拟可知:间隙大小对纸浆泵的扬程影响很大,随着叶轮与前泵腔间隙B的增大,扬程逐渐变小,且减小幅度不断增大。这是由于叶片对间隙层内流体控制较弱间隙层内存在着间隙泄露。当前间隙变大时,间隙泄漏量增加且增加幅度逐渐变大造成纸浆泵扬程的持续降低。纸浆泵在设计工况点处的效率变化表现为先增大后减小,在间隙B=0.75 mm时效率达到最大值为74%。这是因为在小间隙情况下,间隙层内流体流动紊乱,流动损失较大;当间隙增大到一定程度时,间隙层内液流流动状态得到一定程度的改善(表现在效率的上升);当进一步增大间隙时,间隙泄露占据主导,扬程呈线性减小,且减小的趋势逐渐变大,当间隙达到B=1.5 mm时,此时纸浆泵内效率最低为70.5%。

图5 不同间隙下纸浆泵外特性图Fig.5 External characteristics of pulp pump under different clearances

2 纸浆泵脉动特性分析

纸浆泵在运行过程中主要受到两个力的作用:一个是作用于纸浆泵体结构的由流体负荷产生的压力脉动,另一个是作用在叶轮上的非定常径向力。迄今为止,对于纸浆泵内压力脉动的研究还比较少,多数仅停留在对叶轮通道内旋涡的非定常特性研究。而对纸浆泵内压力脉动时域的分析和研究有助于了解纸浆泵在运行过程中的稳定性。

对不同间隙大小叶轮与前泵腔间隙在额定工况下的流场进行非定常数值模拟,研究不同前泵腔间隙下叶轮与泵体之间动静干涉所引起的压力脉动特性,了解在额定工况下叶轮与前泵腔间隙大小对压力脉动特性的影响,从而为纸浆泵的安全稳定运行提供一定的理论依据。

2.1 叶片上监测点压力脉动分析

如图6所示,取a1,a3,b1,b3点以非定常最后一个周期进行叶片上监测点压力脉动分析,得到在叶轮与前泵腔间隙为0.5 ~1.5 mm下叶片吸力面和压力面监测点的压力脉动时域图,从图6中可以看出:叶轮流道内各个监测点处的压力脉动并非呈现完整的周期性波动,这可能与叶轮流道内流动复杂,受到间隙处的流动回流和二次流的影响有关,与叶轮流道内主流场相互干扰,导致压力脉动在一个周期内脉动特性变化复杂有关。在一个周期内各个监测点的压力脉动波峰和波谷数均为3 个,这与纸浆泵的叶片数数量一致。且各个监测点处波峰和波谷出现的时刻一致,这种现象主要是由叶轮隔舌的动静干涉作用引起的。

图6 叶轮流道内监测点压力脉动时域图Fig.6 Pressure fluctuation at impeller monitoring points

从图6中可看出:除了a1点之外其余各个监测点处的压力脉动随着间隙的增大而逐渐降低。这主要是因为a1布置在叶片吸力面前缘,在叶轮进口处容易受到来流的冲击,同时a1监测点该处靠近间隙进口流动情况复杂。叶片吸力面b1,b3的脉动特性并不明显,这主要是由于叶片吸力面处流动情况较为平缓。叶片吸力面和压力面尾缘处a3,b3的脉动压力幅值较高并且波动剧烈,这是受到纸浆泵叶轮出口处尾迹射流作用的结果。

从图6中还可看出间隙越小压力脉动幅值越大。结合图7小间隙和大间隙叶片附近的速度矢量图可以看出:0.5 mm小间隙时流体在间隙层内不停循环,在叶轮流道内流体回旋形成一定的漩涡与叶片反复周期性的撞击,在1.5 mm间隙时流道内流动平缓并无漩涡的产生,所以表现出小间隙时压力脉动特性显著且脉动幅值较大,所以适当采取大间隙可以有效改善叶轮流道内的压力脉动情况,可以有效地降低压力脉动幅值。

图7 不同间隙下叶片附近处速度矢量图Fig.7 Velocity vector near the blade under different clearances

2.2 蜗壳内监测点压力脉动分析

如图8所示,取p0,p2,p4,p6点以非定常最后一个周期进行蜗壳压水室内检测点压力脉动分析,得到在叶轮与前泵腔间隙为0.5 ~1.5 mm下蜗壳压水室内各个断面处监测点的压力脉动时域图。从图8可以看出:与叶片监测点处不同,蜗壳压水室内各个监测点处的压力脉动呈现明显的周期性波动。流体流出叶轮在蜗壳压水室内将速度能转换为流体的压能,在蜗壳内压力变化的范围比叶轮流道内大,其蜗壳各个监测点处压力脉动幅值比叶轮流道监测点处大且波动程度也更加剧烈。

从图8中可看出:在设计工况下p6处的压力峰值最大,这与p6处周围局部高压现象有关;p2处压力脉动幅值最小,p2远离隔舌,隔舌和叶轮动静干涉对p2的影响最小。从图8中还可看出:从第1断面到第8断面监测点压力幅值逐渐升高,这是由于蜗壳压水室的升压作用。

图8 蜗壳压水室内监测点压力脉动时域图Fig.8 Pressure fluctuation at volute monitoring points

3 纸浆泵内部流场特性分析

3.1 叶片表面压力分布

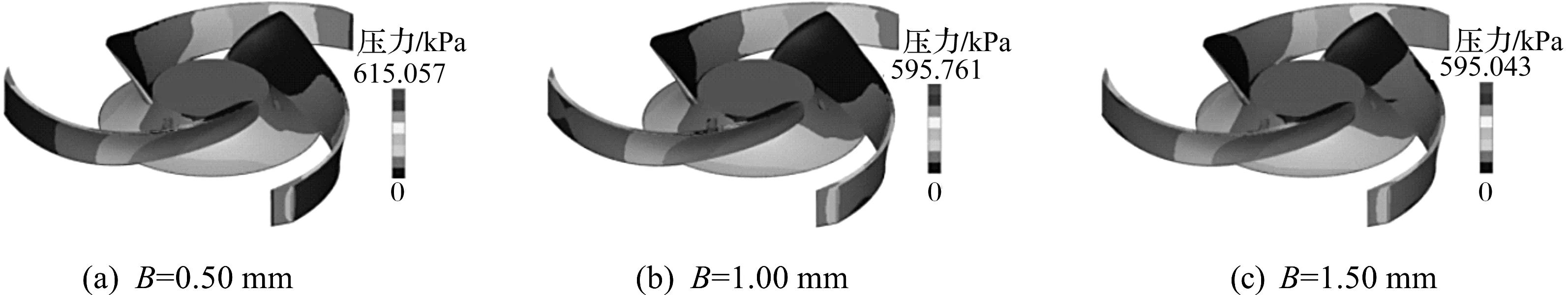

叶轮与前泵腔间隙的大小变化对叶轮过流通道内部流场产生显著的影响,图9为纸浆泵转子部件在不同间隙大小下的压力云图。从图9可以看出:在纸浆泵的运行过程中,转子部件将机械能转化成流体的动能,在叶片前缘部分呈低压状态,沿着叶片型线方向转子部件表面压力逐渐增大,在叶片出口处达到最大值。

图9 不同间隙大小下叶片压力云图Fig.9 Pressure nephogram of blade under different clearance sizes

受到液流对叶片头部冲击的影响,在叶轮进口处压力梯度变化较大,叶片吸力面前缘呈现低压区,空化往往最先出现在该低压区域。比较叶片前缘低压区域面积可见:间隙大小对低压区域影响显著,当间隙为0.5 mm时吸力面低压区域最大,随着间隙的变大低压区域逐渐缩小,说明间隙的改变对纸浆泵的空化性能也有影响,大间隙可以提高纸浆泵的抗空化性能。

叶轮与前泵腔间隙对叶片尾缘高压区域影响较大,尤其是压力面处的高压区域改变明显,随着轴向间隙的增大,叶片尾缘高压区逐步缩小,压力梯度变化平坦,这显示叶轮与前泵腔间隙的增大使得叶轮出口处压差减小,导致泵扬程的降低。

3.2 轴向截面压力与湍动能分布云图

改变叶轮与前泵腔间隙大小后纸浆泵机械效率与水力效率均有所改变,变化规律是先减小后增大,间隙为0.5 mm时的水力摩擦损失比间隙为1 mm时有所增加,这是因为小间隙的间隙层内流体流动复杂,叶轮内主流场对间隙层内流体流动干涉较大,间隙层内的环状漩涡所消耗的功率也较大,影响了叶轮流道内机械能向流体动能的转化(表现出效率的降低)。当叶轮与前泵腔间隙增大到一定程度时,虽然叶轮对间隙层内液流的夹持控制变弱,但是总体泄漏量却有所增加,导致出口处流体流态的不均匀性增加,容易在叶轮出口处产生湍流耗散,增大纸浆泵的水力损失。所以纸浆泵的效率随着间隙的变大先增加后减少。

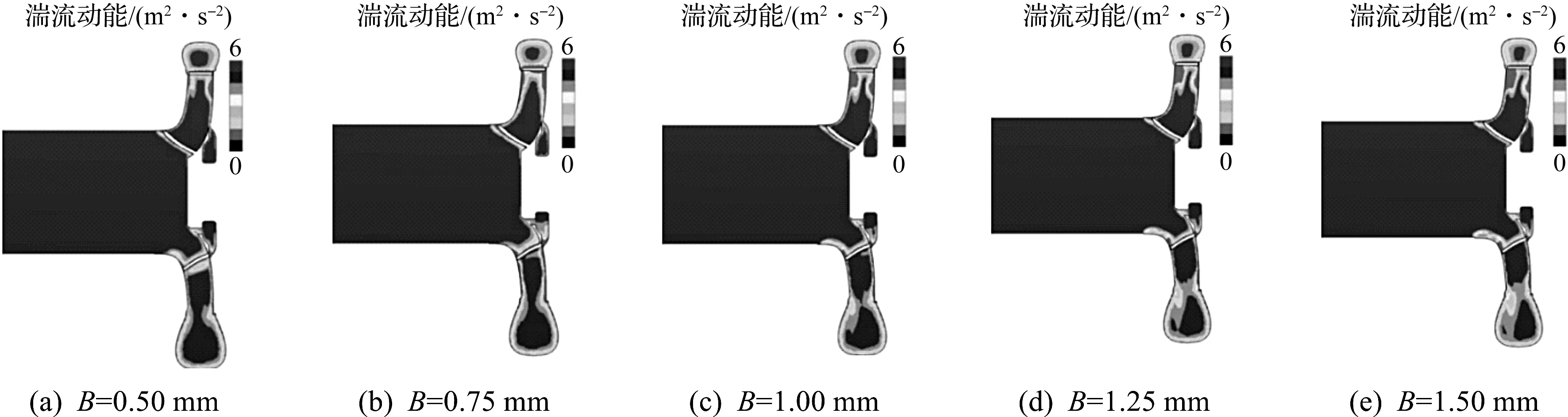

图10为5 种不同叶轮与前泵腔间隙下的湍动能耗散云图。湍动能表示单位质量流体介质湍流的脉动动能强度,直接显示出叶轮流道内湍流动能的耗散程度。结合图10,11可看出:间隙大小对轴向截面的压力有着一定的影响,随着间隙的增大轴向截面的压力梯度略微有所增大,且高湍动能耗散区域主要集中在叶轮出口处,随着叶轮与前泵腔间隙的的增加而先减小后增加。叶轮与前泵腔间隙B=0.75 mm时湍动能值较小,结合外特性的变化可知当叶轮与前盖板间隙为B=0.75 mm时是效率最佳方案。

叶轮与前泵腔间隙较小,对加工制造和装配精度要求太高,极大地增加了制造成本,没有工程的实际应用价值,较大的叶轮与前泵腔间隙是不合理的,这会引起叶轮内强烈的湍流脉动,其扬程往往较低,直接影响了叶轮出口处流体流态的稳定性。

图10 不同大小间隙下轴向压力云图Fig.10 Axial pressure nephogram under different clearance sizes

图11 不同大小间隙下轴向湍动能云图Fig.11 Axial turbulent kinetic energy nephogram under different clearances sizes

4 结 论

叶轮与前泵腔的间隙大小对纸浆泵的性能有着显著的影响。随着间隙的增大,纸浆泵的扬程一直呈下降趋势。过大或过小的间隙都会造成纸浆泵水力效率的下降,存在一个最佳间隙值B=0.75 mm,此时效率达到最大值为74%。受到间隙处的流动回流和二次流的影响,间隙处流体与叶轮流道内主流场相互干扰,导致叶片处压力脉动在一个周期内脉动特性极其复杂;蜗壳内压力脉动呈现明显周期性波动,且蜗壳各个监测点处压力脉动幅值比叶轮流道监测点处大且波动程度也更加剧烈。随着前泵腔间隙的增大,间隙层内漩涡逐渐消失,减小了对主流场的影响。叶片和蜗壳监测点处的压力脉动幅值有着显著的降低。不同间隙下,叶片表面静压变化较大,较大间隙时叶片头部低压区域有所减小,对空化性能会有所改善。高湍动能耗散区域主要集中在叶轮出口处,随着间隙的增大湍动能表现出而先减小后增加,在间隙B=0.75 mm时候湍动能值较小,结合外特性的变化,所以当叶轮与前泵腔间隙为B=0.75 mm时是最佳方案。