预埋抗剪销钉叠合板的抗弯承载性能研究

2019-03-19,

,

(浙江工业大学 建筑工程学院,浙江 杭州 310023)

钢筋混凝土叠合楼板是现代建筑工程中较为常见的装配整体式楼板,它是预制与现浇两大工艺有机结合的产物。混凝土叠合楼板与现浇楼板相比,具有工期短、施工简单便捷和节约模板费用等优点,与传统预制装配式楼板相比,叠合楼板的整体性与抗震性能更好[1]。对于叠合板(梁),叠合面预制层与现浇层良好的粘结是保证新旧混凝土共同工作的关键,因此采取有效处理使预制层与现浇层不分离是保证叠合构件承载力的关键。从上个世纪开始至今,国内外学者对叠合板(梁)做过较多的研究[2-7],从保证叠合板(梁)的叠合面结合强度的方法方面主要分为叠合面加糙、配置抗剪钢筋(抗剪销钉)和采用带肋底板等。近年来,国内学者对预埋抗剪钢筋的叠合板做过不少研究[8-10]。叠合面加糙的方法对新旧混凝土粘结程度的加强有限,在叠合板的承载后期往往容易失效,因此有必要采取在底板设置结合筋(抗剪销钉)、钢筋桁架或者在底板设肋等方法来加强叠合面的粘结。如此可以大大增加构件的整体刚度和叠合面的抗剪能力。而采用钢筋桁架、带肋底板的方法施工较复杂,制作成本也较高,一般用于大跨度楼板,对于跨度只在3~4 m左右的普通住宅叠合板,仅设置预埋抗剪销钉即可满足要求。这种加强叠合面粘结的处理方法简单实用,成本低廉。笔者通过试验与数值模拟分析,对预埋结合筋(抗剪销钉)的混凝土叠合板的承载性能进行了研究,希望对叠合结构在实际工程上的应用提供一定的参考。

1 试验概况

1.1 试验主要内容

为了研究在叠合板叠合面处预埋抗剪销钉对叠合板抗弯承载性能的影响,试验研究主要内容有:

1) 测定试验所用钢筋、混凝土的强度。

2) 对4 组试件进行了加载试验,包括2 组叠合面处设置数量不同的抗剪销钉的叠合板,1 组未加抗剪销钉的叠合板,1 组整体板。为保证试验效果,所有叠合板的叠合面均做了拉毛处理。

3) 观察并记录裂缝开展情况、受拉钢筋和混凝土应变情况以及混凝土底板挠度情况,并确定极限荷载、应变及挠度的变化规律。

1.2 试件设计与制作

由于实验室条件有限,本次试验构件设计尺寸为1 200 mm×400 mm×120 mm,将试件分为以下4 组。第1 组:B1-(1),B1-(2)为2 块未做任何处理的整浇板;第2 组:B2-(1),B2-(2)为2 块未加销钉叠合板;第3 组:B3-(1),B3-(2)为2 块叠合板预埋4 根抗剪销钉,位置如图1(a)布置;第4 组:B4-(1),B4-(2)为2 块叠合板预埋8 根抗剪销钉,位置如图1(b)布置。试验叠合板的预制层和现浇层厚度各为60 mm,预制层内放置均匀布置的4φ10HRB400级纵向受拉钢筋,间距为120 mm,钢筋两端设有135°弯钩,分布筋则采用横向均匀布置的5φ6HPB300级光圆钢筋。试验所用抗剪销钉均为φ10HRB400级带肋短钢筋,长约100 mm,确定销钉的布置位置后,与板中主筋用细铁丝绑扎固定,在浇捣混凝土时注意保护其不偏位。保护层厚度15 mm,在钢筋骨架下均匀的放置6 个高度为15 mm的水泥砂浆小垫块。在试件预制层成型后的2~3 h,对其表面(即试件叠合面)进行人工拉毛处理,且凹凸深度在4 mm左右。

图1 实验组抗剪销钉预埋位置Fig.1 Embedding place of shear pins about experimental group

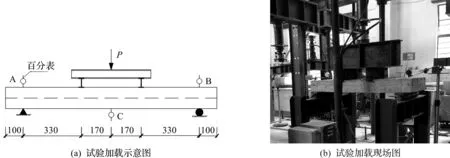

1.3 试验数据采集及加载制度

本次试验整浇板最大理论承载力计算值约为77.6 kN。试验采用1 台量程为200 kN的油压千斤顶进行三分点对称单调静力加载,荷载通过与千斤顶相连的传感器进行量测。板的应变通过与应变片相连的应变仪测得。混凝土的应变片在板的跨中且沿板宽对称布置2 片,钢筋应变片在2 根受拉钢筋中间位置内侧粘贴,如图2所示。板的跨中挠度由两端支座处以及跨中设置的百分表测得,加载装置如图3所示。

图2 混凝土应变片和钢筋应变片粘贴位置Fig.2 The paste place of strain gauge about concrete and steel bar

图3 试验加载装置图Fig.3 Experimental loading equipment

试验的加载制度[11]为

1) 预加载:预加载荷载值为试验荷载计算值的20%,卸载后停歇10 min。

2) 正式加载:前3 级每级加载取荷载计算值的20%,之后每级加载值取荷载计算值的10%,当荷载加至计算破坏荷载的90%后,每级取荷载计算值的5%,直至试件破坏。每级加载完后停留15 min。

3) 卸载:逐级卸载,每级取荷载计算值的20%。

2 试验结果与分析

2.1 试验现象描述

本次试验是按照1.2节和1.3节的设计方案、加载制度完成试件的制作与静力加载测试的,B1~B4的主要试验现象为

1) B1-(1),B1-(2)加载初期板的纯弯区段(跨中附近)首先出现竖向裂缝,随后弯剪区段靠近集中力作用点的位置出现斜裂缝,当荷载增加到80%Pu时,形成1 条主要斜裂缝,之后延伸至板顶。接近极限荷载时,两侧裂缝通过底板贯穿,裂缝宽度明显增加,钢筋被拉屈。

2) B2-(1),B2-(2)在荷载加至85%Pu时,弯剪区段斜裂缝沿叠合面形成水平裂缝并发展至集中力作用点处。加载至90%Pu时,跨中附近出现新裂缝并竖直向顶面发展。临近极限荷载时,跨中裂缝和剪弯区段斜裂缝分别延伸至距离板顶25,30 mm处,最终因跨中裂缝宽度超过1.5 mm而结束加载。

3) B3-(1),B3-(2)在荷载加至85%Pu时,在弯剪区段叠合面生成水平裂缝并发展至集中力作用点处。临近极限荷载,因斜裂缝宽度过大而破坏,此时钢筋亦屈服。

4) B4加载前中期与B1相似,当荷载接近极限荷载时,B4-(1),B4-(2)均存在斜裂缝沿叠合面水平发展3~4 cm后斜向上延伸的现象,继续加载后因跨中裂缝宽度超过2 mm且两侧裂缝穿过底板连通而结束加载。

2.2 极限荷载试验结果与分析

试验测得各试件极限荷载见表1。Pu表示混凝土试验板所能承受的最大荷载,Fu为各组板极限荷载的试验平均值。Fu(B1)为第1 组即整浇板的极限荷载试验平均值。

表1板的极限荷载试验值

Table1Theexperimentalnumericvaluesaboutultimateloadofslabs

试验板编号极限荷载试验值 Pu/kN各组试验板平均值 Fu/kNFu/Fu(B1)B1-(1)88.07 B1-(2)85.3486.71B2-(1)73.70B2-(2)77.5875.6487.2%B3-(1)77.58B3-(2)77.5877.5889.5%B4-(1)89.22B4-(2)85.3487.28100.1%

试验结果显示:叠合面未经加强处理的(未设置销钉)和加强处理不足(只设置4 个销钉)所对应的试验板B2,B3的最大承载力明显小于整浇试验板B1,而B2,B3承载力平均值与整浇板平均值的比值(Fu/Fu(B1))分别为87.2%,89.5%,即分别降低了12.8%,10.5%,而设置了8 个销钉的叠合试验板B4最大承载力与整体板几乎相等,说明本次试验条件下的叠合板,设置8 个销钉(植筋率为0.16%)已经能够保证其叠合面的整体性,确保叠合层与预制层的共同工作。若将其运用在实际工程跨度不大的普通住宅中,可产生较为客观的经济效益。

2.3 挠度分析

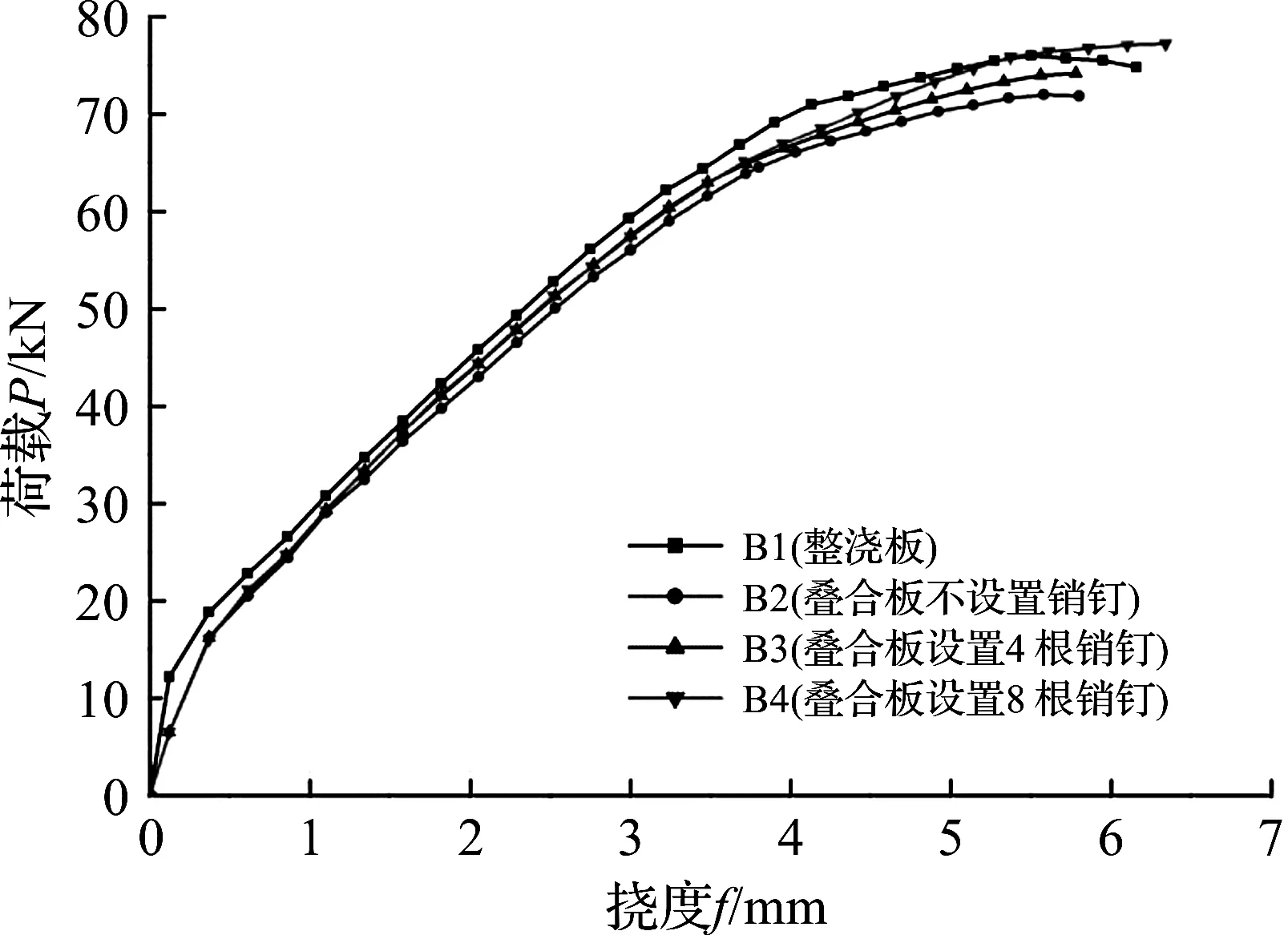

根据各板测得的试验数据,对同一组2 块板的跨中挠度取平均值,绘制的各板荷载—挠度曲线如图4所示。

图4 试验荷载—挠度关系曲线Fig.4 The curves of P -f

由图4可知:4 组试验板挠度随荷载增加的整体趋势基本一致,但在相同荷载作用下3 种叠合板的挠度均大于整浇板,由此可认为,叠合板的叠合层在荷载作用下的应变滞后(或叠合面存在水平向的滑移)现象是存在的,正是由于这种效应,使得截面应变不符合协调变形条件,使叠合层在叠合面处出现应力骤减的情况,导致预制层和叠合层不能完全共同工作,降低了板的抗弯刚度,使其挠度增加快于整体板,最终影响承载力发挥使承载能力下降[12]。针对B2,B3这2 类板,加载前期叠合板新旧混凝土粘结较好,两者之间的滑移量很小。B3的销钉数量较少,在加载前期并没有发挥作用或者发挥作用很小,因此B2,B3加载前期的挠度、应变近似相等。图4中B3的加载前期挠度比B2的略大,主要是混凝土浇捣不能保证板完全均质导致的正常误差,也可能是因为构件的叠合面在人工处理过程中存在拉毛不均的情况,使得B3叠合面的粗糙程度不够,整体刚度略低于B2。在加载后期实际上可能存在叠合面局部脱开而导致挠度增加进一步加快以及承载力的明显降低。而B4板在前期加载过程中,因叠合面未达到一定的滑移量,抗剪销钉作用发挥并不理想,但由于销钉数量较多(8φ10,植筋率为0.16%),其在加载后期能充分发挥强度,从而保证了叠合层混凝土与底板预制层能够整体工作。荷载—挠度曲线中的挠度随荷载的增大,增幅与整浇板基本一致。由于其前期挠度较大,因此达到最大承载力时的挠度稍大于整浇板B1。

2.4 应变分析

根据各板试验数据,同一组2 块板的钢筋应变和混凝土应变均取平均值,绘制的荷载—钢筋应变曲线和荷载—混凝土应变曲线如图5,6所示。

底板钢筋的拉应变与叠合层混凝土顶面的压应变随荷载增加的规律基本上与各板挠度随荷载增加的规律相似,可以看出试验板的应变与挠度存在着因果关系,正是由于叠合板中受拉钢筋和受压区混凝土的应变随荷载增加比整体板要大,从而使得相应叠合板的挠度增加幅度变快,承载力降低。

图5 试验荷载—钢筋应变图Fig.5 The curves of P -εs

图6 试验荷载—混凝土应变图Fig.6 The curves of P -εc

3 ABAQUS数值模拟结果分析

3.1 基本假定

3.1.1 单元的选取及网格的划分

本次模拟对钢筋和混凝土采用分离式建模,混凝土选用三维实体单元C3D8R,钢筋采用线性桁架单元T3D2。网格划分的方式为结构网格(Structured)混凝土与钢筋的网格尺寸均为0.02 m。

3.1.2 接触与边界条件

模拟中的接触包括钢筋与混凝土的接触、销钉与混凝土的接触以及新旧混凝土的接触。钢筋与混凝土间的接触关系选择约束类型为嵌入区域约束(Embedded region)。因销钉选用的是HRB400钢筋,故销钉与混凝土的接触关系同为嵌入区域约束。对于新旧混凝土的接触,在Interaction模块中设置接触类型,切向特性设置为粗糙,垂向特性设置为硬接触。对支座处的约束,选择位移与转角约束,左支座选择固定“U1,U2,U3”,模拟固定铰支座,右支座选择固定“U1,U2”,模拟移动铰支座。板顶面的垫片与混凝土的约束关系以及支座处垫片与混凝土的约束关系,均设置为Tie约束,即假定它们是没有产生相对滑移的[13]。

3.1.3 加载方式

模拟采用位移式加载,利用振幅(Amplitudes)建立加载时力的幅值曲线,通过控制U2方向上的位移控制整个加载过程。

3.2 模拟结果分析

利用ABAQUS对试验板进行数值模拟,经计算,输出结果的荷载—挠度曲线如图7所示。通过与图4对比发现:模拟结果与试验结果的承载力大小变化趋势基本一致,叠合板在加载前中期试验和模拟得出荷载—挠度曲线基本一致,但在接近破坏荷载时,两者偏差有着逐渐增大的趋势。这种现象可能是因为数值计算模型中的叠合面接触模型、销钉与混凝土的粘结滑移模型与叠合板在承载后期的实际状态存在误差,试验得出叠合面接触状况显然好于计算模型,销钉与混凝土的粘结滑移小于数值模型产生的滑移。

为进一步研究预埋抗剪销钉对叠合板承载性能的影响,采用相同的数值计算模型模拟其它设计的板型的承载性能。为真实模拟楼板的受力形式,采用均布加载方式。具体的计算板型设计:构件尺寸为3 000 mm×1 000 mm×120 mm,预制层和叠合层均厚60 mm。预制层内放置均匀布置的10φ10HRB400级纵向受拉钢筋,间距为100 mm。分布筋采用横向均匀布置的φ6@250 mmHPB300级光圆钢筋。

图7 数值模拟荷载—挠度曲线Fig.7 The curves of P -f by numerical simulation

模拟计算根据销钉数量分成5 组板型。第1 组:设置为整浇板;第2 组:设置为不预埋抗剪销钉的叠合板;第3 组:设置为预埋10 根抗剪销钉(植筋率为0.026%)的叠合板,具体位置如图8(a)所示;第4 组:设置为预埋12 根抗剪销钉(植筋率为0.032%)的叠合板,位置如图8(b)所示;第5 组:设置为预埋22 根抗剪销钉(植筋率为0.058%)的叠合板,位置如图8(c)所示。

图8 3 m跨度板的销钉预埋位置Fig.8 Embedding place of shear pins about slab of which span is three

上述5 组模型,除了设计板的跨度、长度和预埋销钉数以及加载方式不同,其余所有参数(包括材料本构关系、新旧混凝土的粘结设置、销钉与混凝土的滑移参数设置以及边界条件等)均与原构件尺寸为1 200 mm×400 mm×120 mm的模型相同。

根据模拟计算结果绘制荷载—挠度曲线如图9所示。从图9中可知:在相同荷载作用下,各板对应的挠度由小到大依次为整浇板、预埋22 根销钉叠合板、预埋12 根销钉叠合板、预埋10 根销钉叠合板和未预埋销钉叠合板,且增长趋势基本一致。说明预埋抗剪销钉对板跨为3 m的叠合板承载性能有一定程度的提高,植入销钉越多,则叠合板的整体性越好。此外,抗剪销钉预埋位置对叠合板的承载性能影响较大,销钉设置在靠近支座的弯剪段位置对提高叠合板承载性能的效果较好。从预埋10 根销钉(第3 组)和12 根销钉(第4 组)叠合板这2 组板型可见:相同荷载作用下,两组的挠度值非常相近。第3 组预埋销钉数量虽然比第4 组的要少,但是减少的2 根销钉靠近纯弯段,靠近纯弯段受剪很小的销钉相对于弯剪段的销钉,其作用效果不大。另一方面,第3 组中处于弯剪段的销钉更加靠近板跨两侧,使得叠合面水平向抗剪性能更好,从而加强了新旧混凝土的粘结作用。

图9 荷载—挠度曲线 Fig.9 The curves of P -f by numerical simulation

由表2可知:叠合板B2,B3,B4,B5的极限承载力分别为整浇板B1的91.7%,93.9%,94.4%,98.9%。随着植入抗剪销钉数量的增加,叠合板承载力逐渐增大并趋近于整浇板承载力。其中设置10 根销钉的叠合板B3由于销钉预埋位置的优化,与预埋12 根销钉的叠合板B4的承载力较为接近。

表23m跨度板的极限荷载模拟计算值

Table2Thesimulatecalculatedvaluesofultimateloadofslabofwhichspanisthree

类型 荷载Pu/kNPu/Pu(B1)整浇板B1 105.600不设置销钉叠合板B2 96.86791.7% 预埋10 根销钉叠合板B3 99.20093.9% 预埋12 根销钉叠合板B4 99.73394.4% 预埋22 根销钉叠合板B5 104.53398.9%

4 结 论

通过预埋不同数量的抗剪销钉叠合板以及整浇板的静力加载试验,将得到的试验数据绘制成荷载与挠度、应变的关系曲线,同时结合数值模拟对曲线变化趋势的成因进行了分析。试验与数值模拟的结果表明:1) 叠合板的整体刚度和承载力都比整浇板的要小,预埋抗剪销钉能加强叠合面粘结程度,从而保证叠合板的抗弯承载力;2) 植入的销钉数量越多,叠合板的承载力则越接近整浇板承载力,但是如果合理布置抗剪销钉的位置可以提高其保证叠合层与底板共同工作的效率,比如在靠近支座的两侧销钉布置加密时,叠合板的承载力效果较好。