超细晶硬质合金混合料的球磨混料机制

2019-03-16肖颖奕杨树忠文小强

唐 炜,肖颖奕,杨树忠,张 帆,文小强,许 洋

(赣州有色冶金研究所,江西 赣州341000)

0 引言

原料WC粉末的实验室合金试制是硬质合金企业来料质量控制的重要手段,对硬质合金制品质量的稳定性起到至关重要的指导作用。然而实验室与生产线获得硬质合金性能数据有较大的差异。比如实验室获得的矫顽磁力和钴磁数据分别比生产线的更大和更小,以实验室获得的磁学数据评估原料WC粉末的平均粒度和计算硬质合金总碳的目标配比量与生产实践有较大偏差,导致硬质合金产品质量的稳定性较差。

实验室常用的球磨筒主要由不锈钢外筒镶嵌硬质合金材质的整体内筒制备而成,耐磨性优良。生产线可倾式球磨机的球磨筒内筒材质主要为304不锈钢,相对于硬质合金内筒耐磨性较差。为解决耐磨性较差的问题,生产线使用的球磨筒内壁往往镶制了数根筋条,使接触球磨筒内壁的圆柱棒与内壁之间保持相对的静止,以减少内壁的磨损。目前,尚无关于球磨筒筋条对硬质合金混合料球磨混料效率影响的研究报道。

袁康等[1]开展了混合料大小批研磨效率差异的影响因素研究,结果显示合金棒填充系数、磨筒转速、磨筒内部构造等均是大小批研磨效率差异的影响因素,但并未对磨筒内部构造的影响机制给予阐述。

本文的主要目的是对比研究实验室2.4 L和生产线300 L球磨筒的球磨混料效率,从研磨筒内壁的状态和圆柱棒之间的接触形式解析实验室和生产线的球磨混料机制差异。

1 试验方法

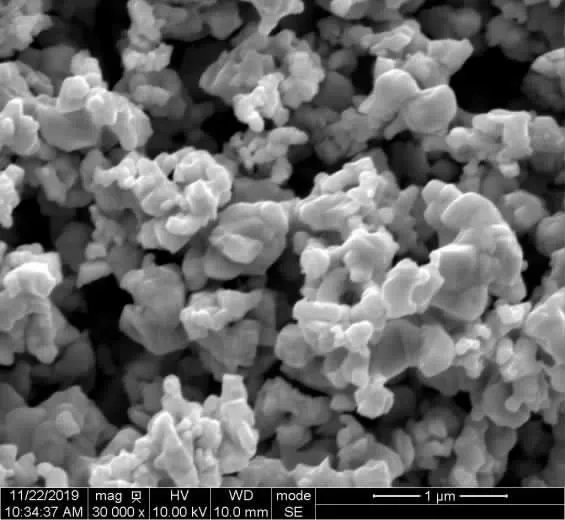

试验使用的超细WC粉的比表面积为2.4 m2/g,场发射扫描电镜照片如图1所示。钴粉和晶粒抑制剂Cr3C2、VC粉末的配料比例分别为12.00%(质量分数,下同)、0.50%、0.30%,补C使合金的名义总碳含量为5.61%,采用球料比为6∶1,以PEG4000为成型剂、工业酒精为湿磨介质,在实验室2.4 L和生产线300 L球磨筒中分别球磨16 h、32 h、48 h和64 h制备了8批混合料。混合料经模压压制成PS21试样毛坯后,在1 400℃、5 MPa的低压烧结工艺下制备出超细晶硬质合金。两类球磨机下,不同参数条件下的样品数据见表1。

图1 原料超细WC粉的FESEM形貌Fig.1 FESEM morphology of raw ultrafine WC powders

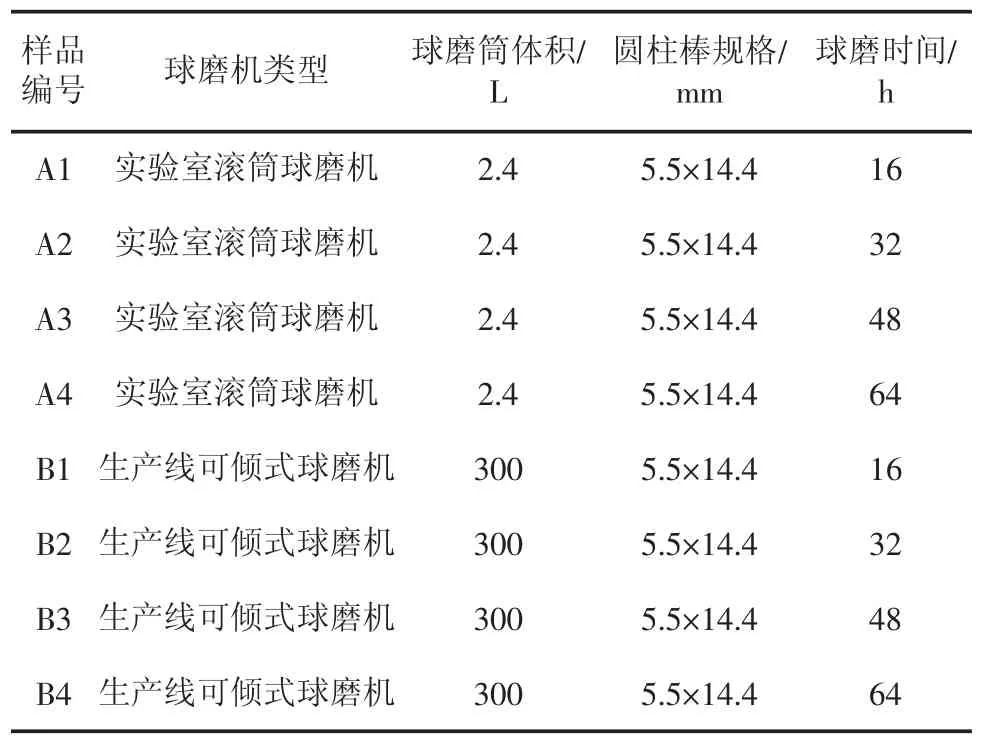

表1 不同参数条件下的样品对照Tab.1 Comparison of samples under different parameters

分别使用METTLER TOLEDO XS204型密度天平、SETARAM LCT7271-1型钴磁测定仪和SPG FOERSTED-KOERZITMAT型矫顽磁力测量仪、FUTURE-TECH Fv-700型维氏硬度计测试合金的密度、钴磁、矫顽磁力和HV3硬度;使用美特斯CMT5105型万能实验机测试合金的抗弯强度,测试条件:跨距为14.5 mm,压头加载速率为1.0 mm/min;使用FEI Inspect S50型场发射扫描电镜(FESEM)和蔡司Axiovert 40 MAT金相显微镜分别对混合料WC颗粒形貌和合金的金相组织进行观察。每批样品随机选择2个样品进行金相测定。

混合料WC颗粒形貌观察前,在超声波的辅助下,使用去离子水对混合料清洗3遍除PEG4000,接着使用0.1 mol/L的稀HCl对混合料清洗4遍除Co,再使用去离子水清洗1遍后在真空干燥箱内干燥2 h获得混合料的硬质颗粒(绝大部分为WC颗粒)。

2 试验结果

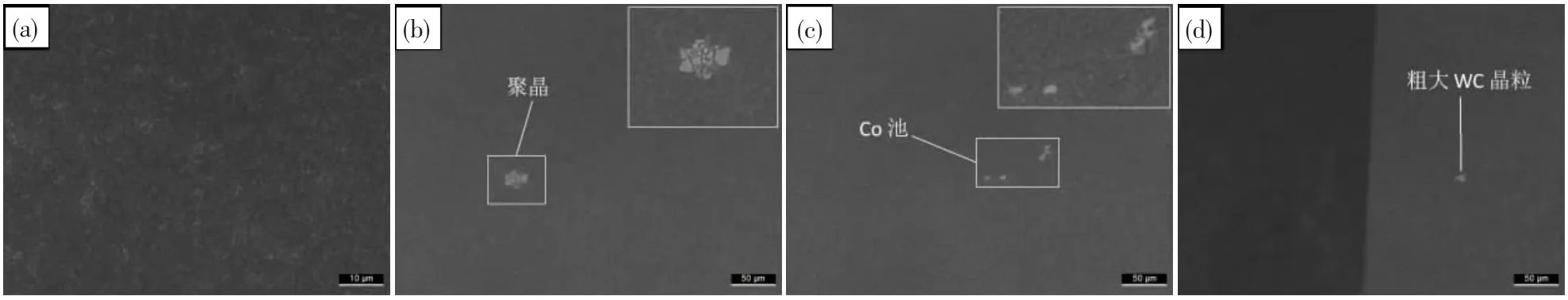

2.1 混合料中WC颗粒形貌和合金金相测试结果

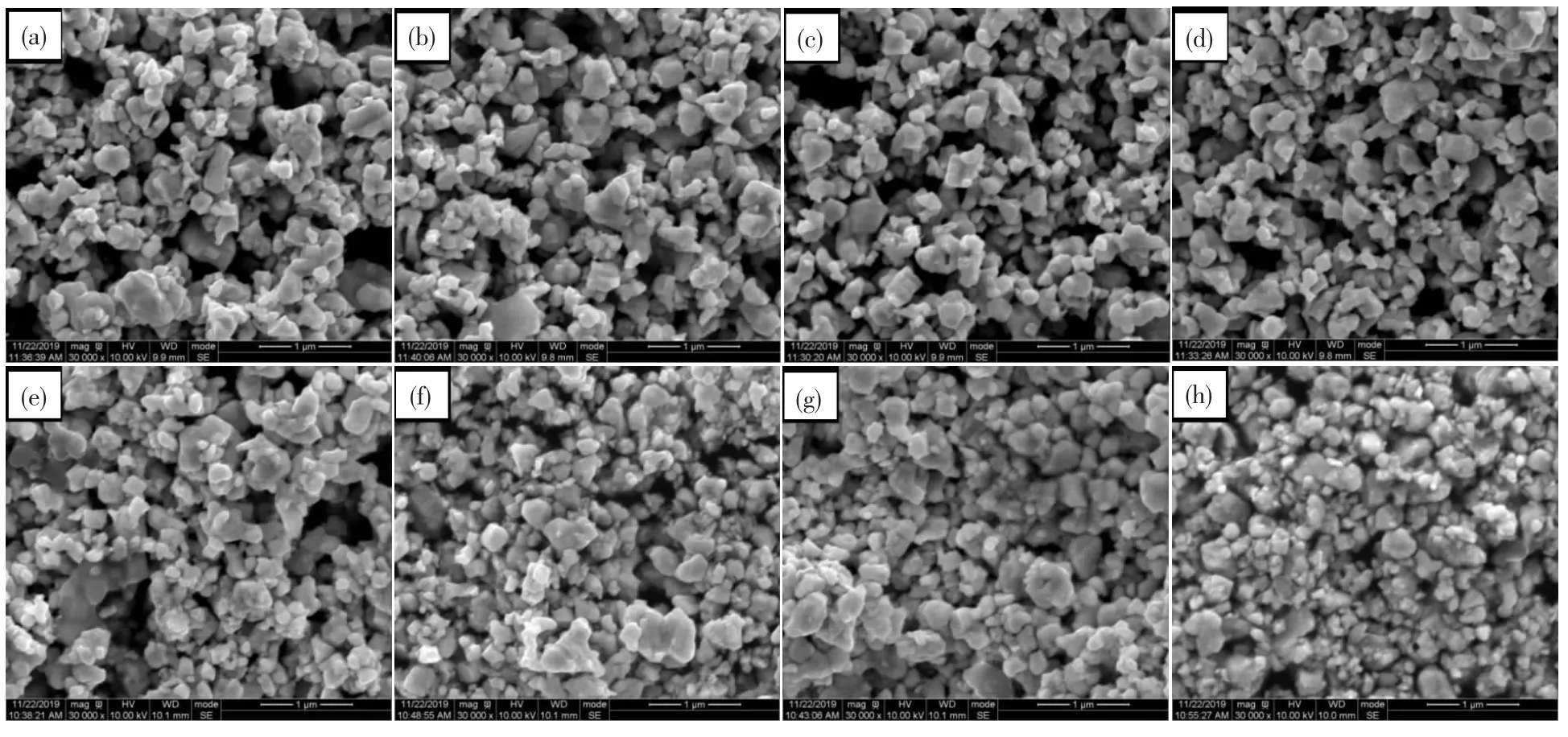

实验室和生产线经不同球磨时间制备的混合料中WC颗粒的FEESM形貌如图2所示。从图2可以看出,随着球磨时间的延长,WC二次颗粒逐渐减少,直至球磨64 h后,仍能从视场中找到少量的尺寸较小的二次颗粒,但是在相同的球磨时间内,生产线制备的混合料中二次颗粒数量较实验室制备的少,尺寸也更小。

图2 实验室和生产线经不同球磨时间制备的混合料中WC颗粒的FESEM形貌Fig.2 FESEM morphology of WC particles in mixtures after different milling time in lab and plant

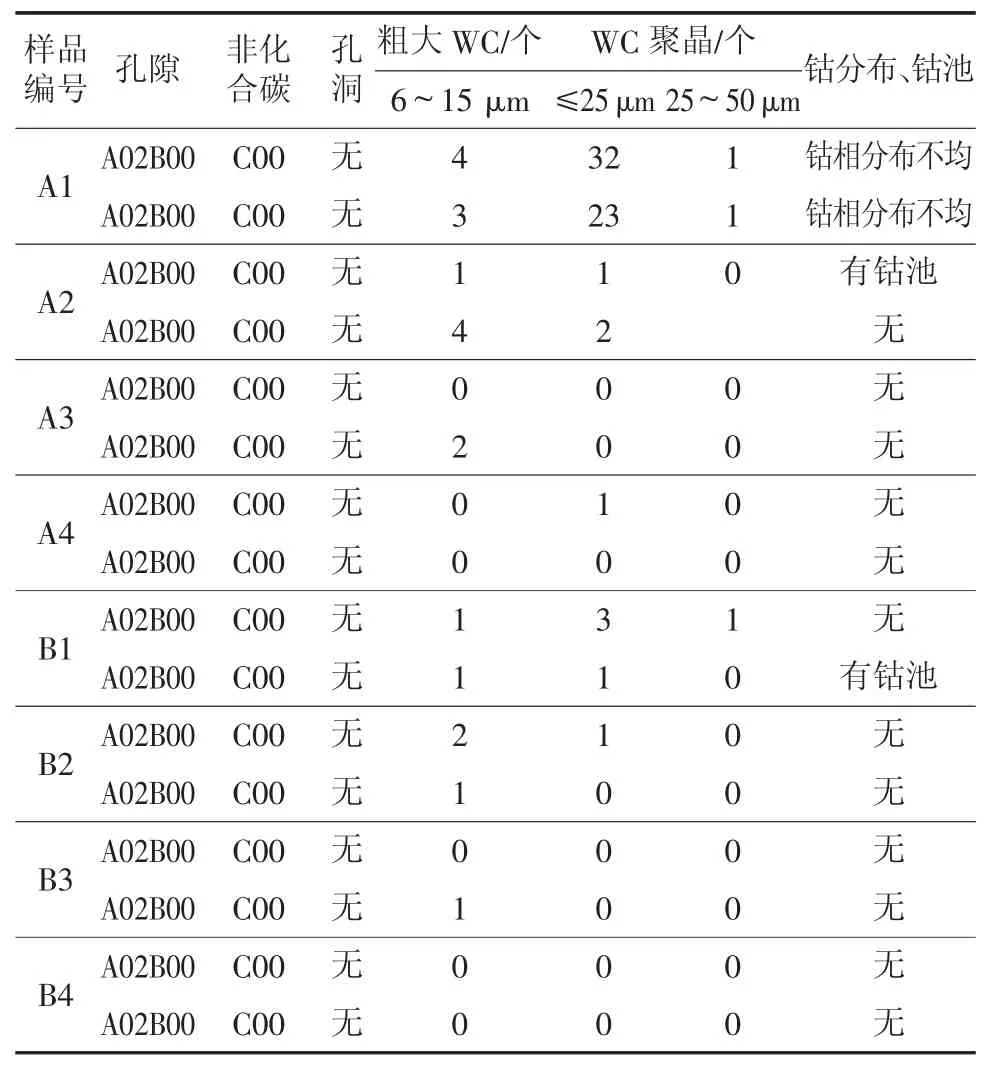

表2显示了实验室和生产线制备的混合料通过模压成型和低压烧结后制备的合金金相结果中可以发现,所有合金样品均完全致密化,且无孔洞和C类缺陷,但粗大WC晶粒、聚晶和钴相分布等缺陷随着球磨筒类型和球磨时间的不同有很大差异。实验室球磨16 h的合金粗大WC和WC聚晶数量非常多,且钴相分布明显不均匀,如图3(a)所示。随着球磨时间的延长,粗大WC晶粒和WC聚晶缺陷逐渐减少,钴相分布逐渐均匀。在球磨时间为48 h时Co相分布完全均匀,而球磨64 h的超细晶仍能找到1个小于25μm的WC聚晶存在,如图3(b)所示。

生产线球磨16 h制备的合金中粗大WC和WC聚晶数量明显要更少,但仍能找到钴池的存在,如图3(c)所示。随着球磨时间的延长,所制备合金中粗大WC和WC聚晶数量逐渐减少,钴相分布也逐渐充分均匀化。球磨32 h的合金Co相分布完全均匀;球磨48 h只能找到1个6~15μm的粗大WC晶粒,如图3(d)所示;生产线球磨64 h已无粗大WC晶粒和聚晶等缺陷存在。

表2 实验室和生产线球磨制备的合金的金相结果Tab.2 Metallographic results of alloys fabricated in lab and production line

图3 合金的各种缺陷Fig.3 Defects in hadmetals

综上所述,实验室的球磨混料效率要明显低于生产线的球磨混料效率。

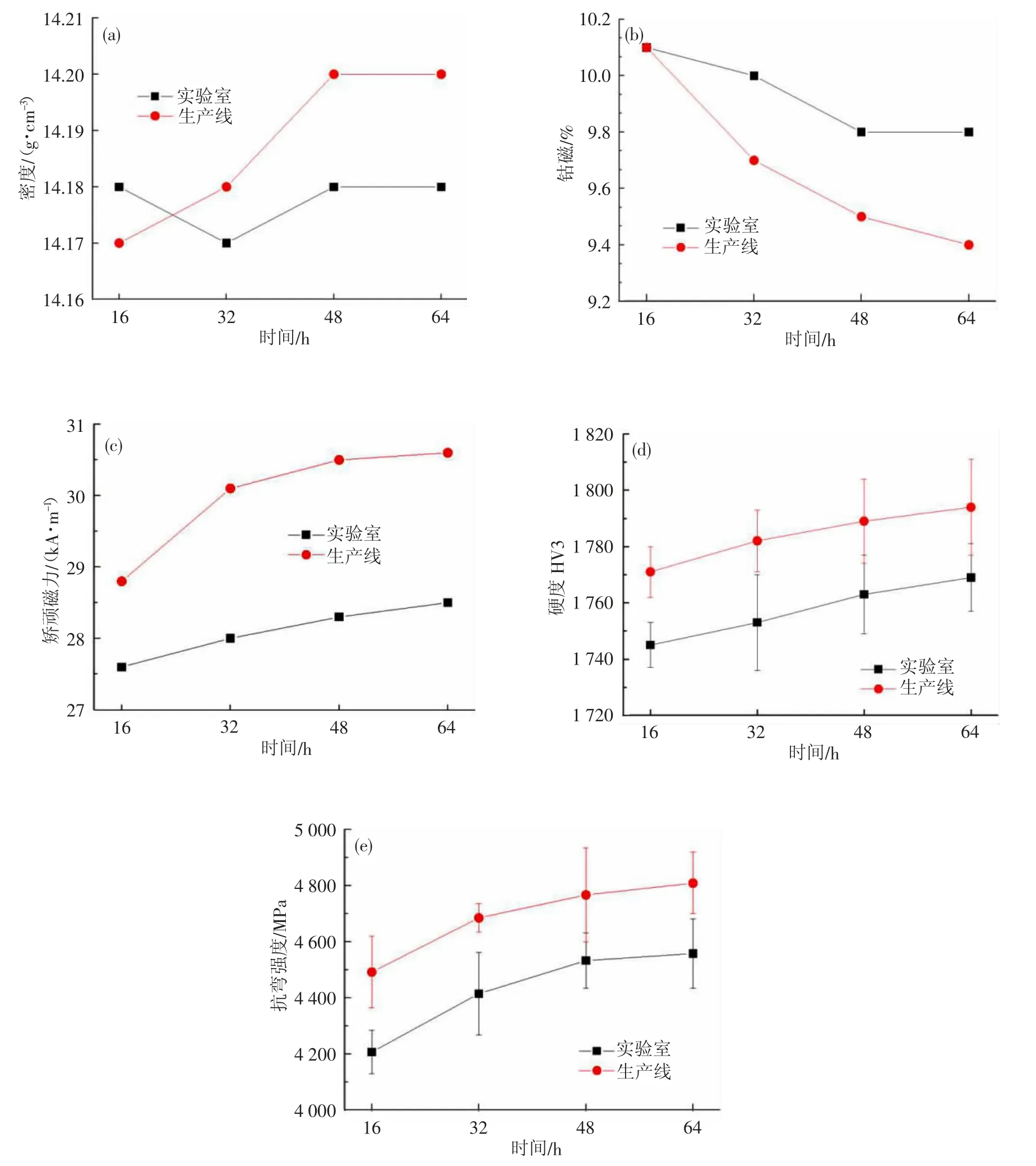

2.2 合金的物理力学性能

图4分别显示了实验室和生产线制备的合金物理力学性能随球磨时间的变化曲线。从图4可以看出,合金的密度、矫顽磁力、硬度和抗弯强度随球磨时间的增加而上升,而钴磁随着球磨时间的增加而下降。

在球磨过程中,WC二次颗粒破碎成一次颗粒或更小的二次颗粒而变细[2-3]。另外,Co粉颗粒也在球磨过程中发生变形和破碎而变细[4-5]。更细的粉末颗粒因表面能提高而增加了粉末的吸氧能力[6-7]。在烧结过程中,粉末颗粒中的氧(包括化合O和游离O)均与C发生反应(见式1)而消耗C[8-10],从而使合金的总碳降低。总碳的降低产生两方面的结果:

(1)总碳的降低导致合金整体的密度稍微提升;

(2)总碳的降低使Co相中固溶W的量减小,进而使铁磁性Co降低,在磁学性能上表现为钴磁的降低。

一般情况下,随着球磨时间的增加,WC和Co破碎越充分,在物理性能上体现出密度的增大和钴磁的减少。

矫顽磁力的影响因素主要是钴含量及其Co平均自由程的大小[11]。当钴含量一定时,矫顽磁力随着Co平均自由程的减小而增大。而Co平均自由程的平均厚度则随WC晶粒度的减小而减小。因此矫顽磁力随着WC晶粒度的减小而增大。

随着粉末的细化,混合料中的增氧能力提高,导致合金总碳降低。在液相烧结过程中,总碳的降低导致液相量降低和液相停留时间缩短,最终使WC晶粒度减小。随着球磨时间的增加,二次WC颗粒破碎成一次颗粒的比例增大,二次颗粒的比例减小,在合金组织结构上表现为WC晶粒越细;Co粉颗粒也不断重复经历变形、破碎和焊合过程,并与WC一次颗粒混合更加均匀。因此,矫顽磁力、硬度和抗弯强度随着球磨时间的增加而增大。

图4 实验室和生产线制备的合金物理力学性能随球磨时间的变化曲线Fig.4 Variation curve of the physical and mechanical properties at different ball milling time for the alloys prepared in lab and production line

从图4还可以看出,实验室制备的合金的密度、矫顽磁力、硬度和抗弯强度随球磨时间的增加而提高的幅度和钴磁随球磨时间的增加而降低的幅度都要小于生产线,说明实验室的球磨混料效率要明显低于生产线。这与实验室和生产线所使用的球磨筒状态有直接的关系。

3 分析与讨论

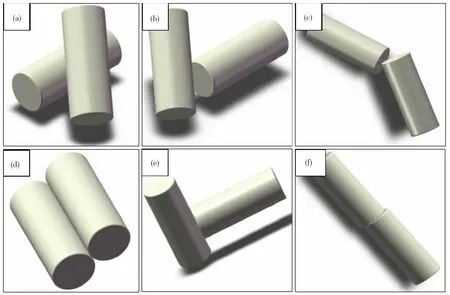

图5 圆柱棒之间点、线、面接触的3D示意图Fig.5 3D schematic drawings of dot,line and face contacts of cylindrical rods

混合料的球磨混料包含两层意义,即WC二次颗粒的破碎和各组元的混合。圆柱棒与圆柱棒、圆柱棒与球磨筒内壁之间的冲击、摩擦导致WC二次颗粒的破碎;覆盖在圆柱棒表面的各组元随着圆柱棒与圆柱棒或圆柱棒与球磨筒内壁之间的相对运动而产生分散,进而达到混合的效果。因此合金混合料的球磨混料效率与圆柱棒与圆柱棒、圆柱棒与球磨筒内壁之间的相对运动效率有直接的关系。

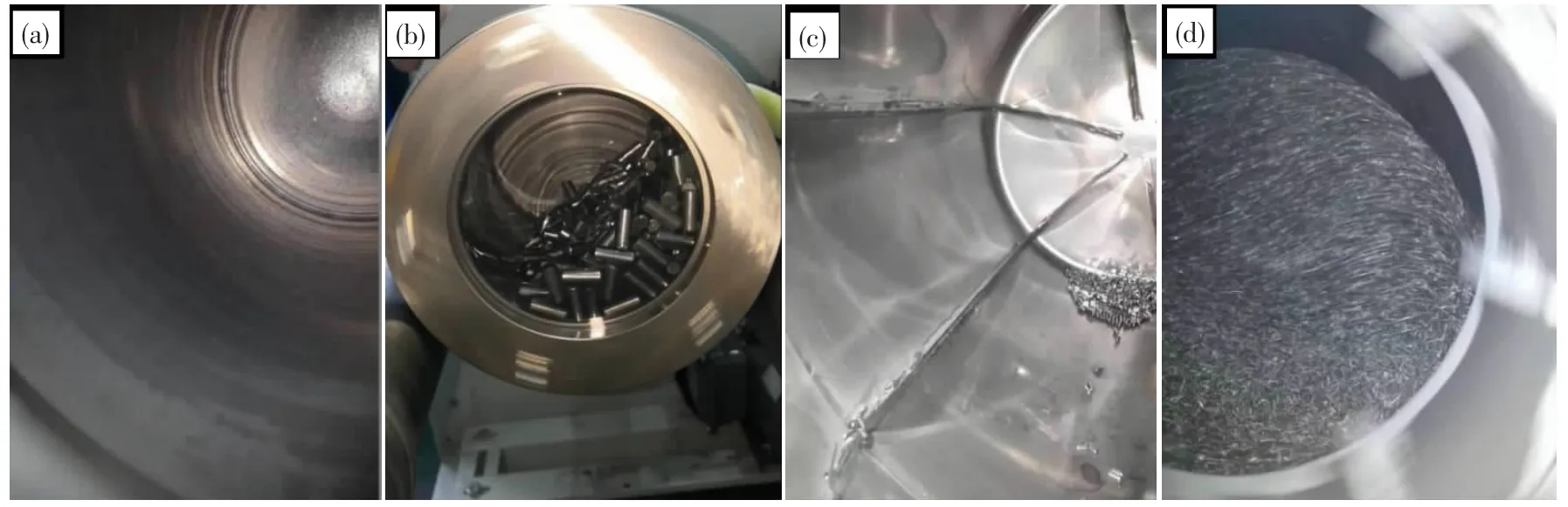

图6显示了实验室与生产线球磨筒内壁状态和圆柱棒的运动状态。实验室采用的球磨筒内壁较光滑(如图6(a))。装有一定量圆柱棒的球磨筒旋转时,

图6 实验室与生产线球磨筒内壁状态照片和圆柱棒的运动状态Fig.6 Inner wall status of milling cans,motion status of cylindrical rods in lab and plant

大多数圆柱棒之间无剧烈的相互运动,且保持松散的堆积状态。旋转的球磨筒的内壁与相接触的圆柱棒的摩擦力的作用下,圆柱棒整体与水平面形成一定的角度,有少量的圆柱棒发生跳动(如图6(b)所示)。

如图6(c)所示,生产线采用的球磨筒内壁镶制了8根筋条。圆柱棒在旋转的球磨筒内沿着球磨筒内壁和旋转方向产生上抛运动后落下(如图6(d)所示)。因此,生产线圆柱棒之间的相对运动明显比实验室的更剧烈。

圆柱棒在球磨筒中的受力状态和运动状态示意图如图7所示。圆柱棒受重力G、球磨筒内壁的支撑力N、圆柱棒之间的相互作用力F和旋转的球磨筒内壁给予的摩擦力f或推力T。其中,G一直保持不变;N随着所在位置的不同而改变;F是受到所在位置、周围圆柱棒的约束力及圆柱棒的运动状态的综合影响;f与圆柱棒与球磨筒内壁接触形式、角度和球磨筒内壁状态有关;T可以视为具有恒量值,而方向与球磨筒内壁的切向方向一致。

实验室球磨过程中,紧贴在球磨筒内壁的圆柱棒受力示意图如图7(a)所示。实验室中的圆柱棒对混合料的球磨混料主要有以下两种方式:

(1)圆柱棒整体所受的摩擦力f与N、F和G的合力保持平衡,使旋转的球磨筒内部的圆柱棒整体的表面与水平产生一个较稳定的β角。这种情况下,球磨筒内壁与圆柱棒主要处于点接触的摩擦过程。摩擦对介于圆柱棒和球磨筒内壁之间(圆柱棒和内壁界面)的二次WC颗粒产生研磨作用,同时也对介于圆柱棒和内壁界面的混合料各组元的混合也起到适当地促进作用。

(2)在球磨过程中,由于单个圆柱棒所受的N、F和f始终在变化,造成单个圆柱棒的f与N、F和G的合力不平衡,使圆柱棒相对于周边圆柱棒产生短程运动,如沿球磨筒内壁上扬、自旋、短程位移等(如图7(b)所示)。这些运动使圆柱棒与圆柱棒之间的点接触不断消失和重现,造成介于圆柱棒与圆柱棒之间的WC二次颗粒的破碎和混合料中各组元的分散。这些运动都是轻微的和低概率性的,使得混合料球磨混料效率较低。

生产线球磨筒由于内壁镶制了8根筋条,在球磨过程中,筋条对紧贴于筋条和球磨筒内壁的圆柱棒产生了一个切向的推力N(如图7(c)所示)。在推力N的作用下,合金的球磨混料机制与实验室有很大的不同,主要体现在三个方面。

图7 圆柱棒在球磨筒中的受力状态和运动状态示意[12]Fig.7 Schematic drawings of forces and motion status of cylindrical rods in milling cans of lab and plant

(1)推力N使紧贴于球磨筒内壁的圆柱棒随着球磨筒做圆周运动,直到达到旋转方向的最高点时,由于N值始终大于N、F和G的合力,推力N使圆柱棒产生一个上抛运动,直到垂直方向的速度为零,圆柱棒则由于水平方向的惯性而沿着抛物线轨迹下落[12]。这些下落的圆柱棒之间的点碰撞对WC二次颗粒具有较大的冲击作用,从而加速WC二次颗粒的破碎。

(2)大量的圆柱棒沿内壁在旋转前端做上抛和下落运动,导致球磨筒内的研磨体之间形成剧烈的相对运动,提高了混合料各组元的分散效率。

(3)由于生产线球磨筒中紧贴球磨筒内壁的圆柱棒相对内壁处于较小的相对运动,从而减少了对内壁的摩擦磨损。因此,由于圆柱棒/内壁界面处的摩擦产生的WC二次颗粒破碎和混料效率远小于实验室球磨筒。

综上分析,由于球磨筒内壁无筋条的存在,实验室的球磨混料效率要远低于生产线,这与本次实验的物理力学数据规律一致。

4 结论

(1)随着球磨时间的延长,混合料中WC二次颗粒数量减少,合金中粗大WC和WC聚晶数量逐渐减少,钴相分布也逐渐均匀化。相较生产线,实验室制备合金的Co相更难均匀化,在相同球磨时间内,粗大WC和WC聚晶数量明显更多。

(2)合金的密度、矫顽磁力、硬度和抗弯强度随球磨时间的增加而上升,而钴磁随球磨时间的增加而下降。实验室制备合金的密度、矫顽磁力、硬度和抗弯强度随球磨时间的增加而上升的幅度和钴磁随球磨时间的增加而降低的幅度都要小于生产线。

(3)在实验室球磨过程中,圆柱棒的短程运动使圆柱棒与圆柱棒之间的点接触不断消失和重现以及圆柱棒与球磨筒内壁的相对运动产生的摩擦,对WC二次颗粒产生破碎和对混合料中各组元进行分散,从而产生低效率的球磨混料。

(4)生产线球磨过程中,筋条产生的推力使圆柱棒上抛并下落对WC二次颗产生强烈的冲击,圆柱棒之间剧烈的相对运动显著提高混合料各组元的分散效率。