不同偏压下Cr/CrCN涂层在3.5%NaCl环境下的电化学及摩擦学行为

2019-03-16朱瑞源郭圣达羊求民陈丽勇

朱瑞源,陈 颢,郭圣达,羊求民,陈丽勇

(1.江西江钨硬质合金有限公司,江西 宜春330600;2.江西理工大学工程研究院,江西 赣州341000)

众所周知,磨损和腐蚀会造成机械性能不稳定,甚至可能给企业生产带来巨大损失。如一些机械零部件在腐蚀介质中频繁滑动时将面临严重的腐蚀磨损问题[1]。在众多的防护方法中,物理气相沉积的CrN涂层因具有良好的稳定性及优异的耐腐蚀性能而被广泛运用于工业[2]。然而,在使用过程中发现,CrN涂层无法满足某些精密部件在极端环境下的需求[3]。研究表明元素掺杂(如W,Al,C等)可以显著提高CrN涂层的综合性能[4-6]。例如,王莉等[7]研究了W含量对CrWN涂层力学及摩擦学性能影响,结果发现随着W含量的增加,CrWN涂层的硬度及油润滑下的耐磨性均显著增强。Chang等[8]通过划痕及磨损试验证实了CrWN涂层具有优异的机械及耐磨性能。单磊等[9]对比研究了CrN及CrAlN涂层在海水环境下的耐蚀性能,结果表明适当的Al掺杂可以提高涂层的结构致密度,进而改善涂层在腐蚀介质中的耐蚀性。胡鹏飞等[4]提出碳元素掺杂既可保持CrN涂层原有的性能特点,又能形成非晶态的润滑相进而降低涂层的摩擦系数。Warcholinski等[10]发现CrCN涂层比CrN涂层表现出较高的硬度及抗磨性(大气环境下),且含碳量为27%的CrCN涂层摩擦系数和磨损率达到最低。研究还发现随着基体偏压的增加,涂层表面缺陷及粗糙度呈现出先递减后递增的变化规律[11],涂层的内应力、硬度和结合力均呈现出先递增后递减的趋势[12]。

然而,目前关于CrCN涂层的研究主要集中于微观结构、机械性能和大气环境下的摩擦学性能,有关基体偏压对CrCN涂层在模拟海水环境下的电化学与摩擦学行为的研究还相对较少。因此,本文通过电弧技术在304L不锈钢及Si片上制备Cr/CrCN涂层,并系统地研究偏压与涂层结构及性能的关系,揭示其在腐蚀介质中的防腐耐磨机理。

1 试验材料与方法

1.1 涂层的制备

通过电弧离子镀设备在304L不锈钢(30 mm×30 mm×3 mm)和单晶Si片上制备Cr/CrCN涂层。在沉积之前,所有样品均放在丙酮和无水乙醇中超声清洗30 min,之后用氮气吹干后放入腔体内的固定支架上,样品距离靶材10 cm,设定温度为450℃,真空度为2×10-3Pa。在温度及真空度达到要求后,用氩等离子对基体表面进行轰击,以除去表面的污染物和黏附物质。为了提高涂层的结合强度,在沉积CrCN涂层之前先在基体表面沉积一层过渡层Cr,基体偏压为40 V,靶电流为60 A,时间为30 min。最后,保持氮气和乙炔流量分别为400 sccm和50 sccm,通过设置不同的基体偏压(30 V,60 V,90 V,120 V)在样品表面沉积CrCN涂层,沉积时间为2 h。

1.2 涂层的表征

通过扫描电镜(SEM)对Cr/CrCN涂层的截面形貌进行观察;通过X射线衍射仪(XRD)对Cr/CrCN涂层的物相组成进行测定;通过X射线光电子能谱仪(XPS)对Cr/CrCN涂层中C元素的存在形式进行探测;采用表面轮廓仪对Cr/CrCN涂层的表面粗糙度进行记录;采用纳米压痕仪对Cr/CrCN涂层的硬度进行测量;采用划痕测试仪对Cr/CrCN涂层的临界载荷进行表征;采用电化学工作站对Cr/CrCN涂层的电化学行为进行研究。电化学测试采用三电极体系,选用3.5%NaCl溶液为电解质,选用铂片作为辅助电极,选用Ag/AgCl作为参比电极,试样有效面积为1 cm2。

选用往复式摩擦磨损试验机对涂层在3.5 %NaCl溶液中的摩擦磨损行为进行研究。选用直径为3 mm的WC小球作为摩擦配副。试验条件为:载荷5 N,行程90 m,频率5 Hz,时间30 min,温度25℃。试验结束后,采用表面轮廓仪及扫描电镜对磨痕轮廓及磨痕形貌进行表征,并通过公式(1)计算涂层的磨损率。

式中:K为涂层磨损率,mm3/Nm;S为滑动总路程,m;F为施加载荷,N;V为磨损体积,mm3。

2 结果与分析

2.1 涂层的组织及结构

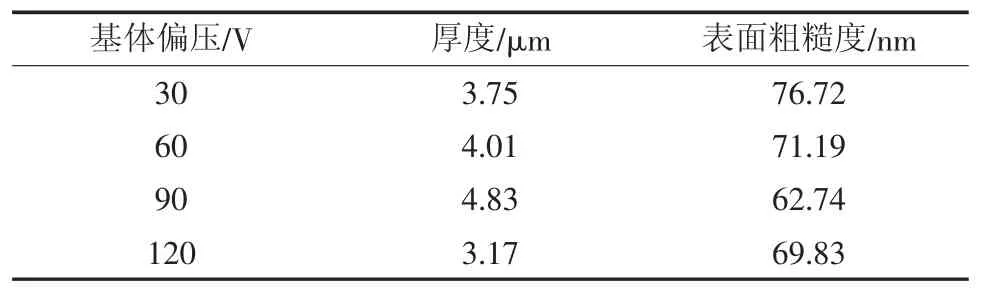

图1为4种基体偏压下Cr/CrCN涂层的截面形貌。从图中可知,当基体偏压为30 V时,涂层呈现出典型的柱状晶结构。随着偏压的增加,涂层结构变得致密且晶粒变得细小,同时,涂层的厚度及表面粗糙度也呈现出明显的变化。当基体偏压从30 V增加到90 V时,涂层厚度由3.75 m增加到4.83 m;当偏压继续上升,涂层厚度呈现轻微下降,如表1所示。与涂层厚度变化不同,随着基体偏压增加,涂层表面粗糙度则呈现出相反的趋势。涂层厚度及表面粗糙度的变化可以通过轰击离子能量的变化来解释[13]。随着基体偏压的提升,等离子体密度和能量都会增加,这可以为涂层沉积提供更多的能量,进而形成致密的结构及平整的表面[14]。当基体偏压进一步提升时,过高的能量使得涂层发生反溅射,降低涂层厚度,并在涂层表面留下部分剥落坑,提高涂层的表面粗糙度。

表1 不同偏压下涂层的厚度及表面粗糙度Tab.1 Thickness and surface roughness of Cr/CrCN coatings under various bias voltages

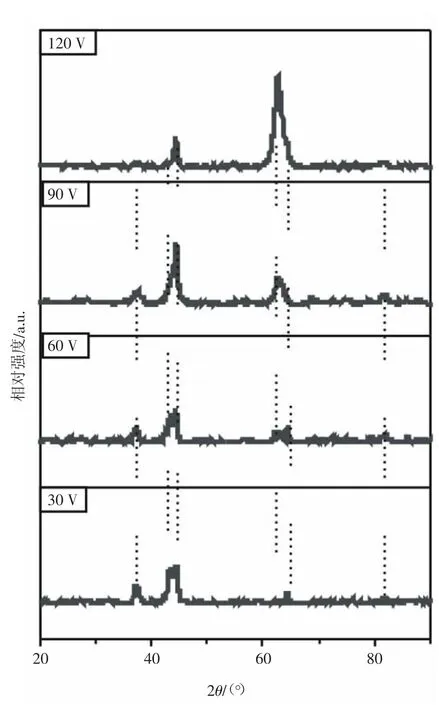

图2为4种基体偏压下Cr/CrCN涂层的XRD光谱。通过XRD标准卡片校对发现,Cr/CrCN涂层的XRD光谱中主要包括CrN(111),CrN(200),CrN(220),CrN(311),Cr7C3(151)及Cr(310)晶面。其中Cr相可归因于涂层表面的液滴及过渡层,而CrN及Cr7C3相则为涂层的成分。随着基体偏压的增加,(111)和(200)晶面择优取向变得更弱,而(220)晶面择优取向则变得更强。这主要是因为偏压增加使得涂层缺陷增多,进而阻碍再结晶过程[15]。而相对于(111)和(200)晶面,(220)晶面的化学势降低,使得(111)和(200)晶面择优取向被抑制,从而促进(220)晶面择优取向生长[16]。

图2 4种基体偏压下Cr/CrCN涂层的XRD光谱Fig.2 XRD spectrum of Cr/CrCN coatings under various bias voltages

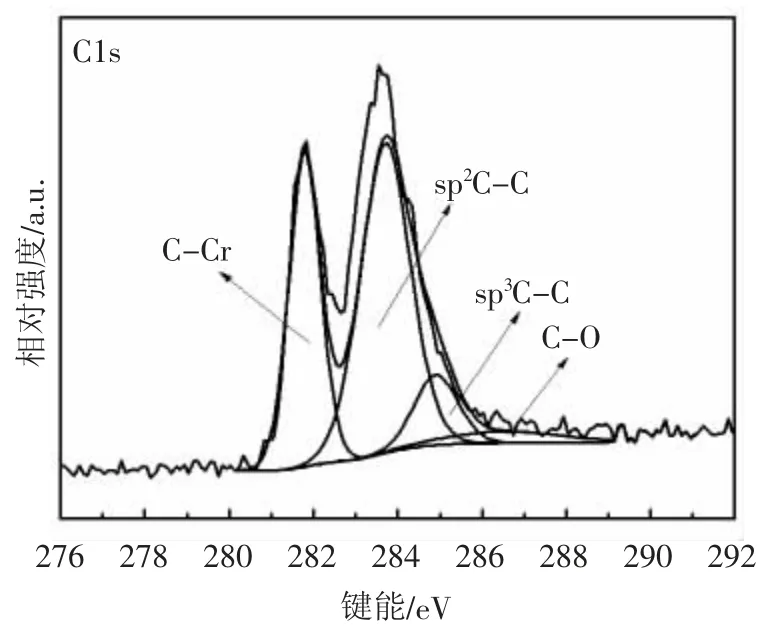

为了进一步分析涂层中碳元素的存在形式,对基体偏压为90 V时Cr/CrCN涂层中的XPS-C 1s图谱进行拟合分析,结果如图3所示。从图中可知,C 1s可以拟合成4个峰,从低到高依次位于282.2 eV,284.5 eV,285.7 eV和286.8 eV,分别对应于C-Cr,sp2C-C,sp3C-C和C=O[12]。这说明所制备的Cr/CrCN涂层中除了具有结晶性的Cr7C3相,还存在非晶态的sp2和sp3杂化碳。

图3 偏压为90 V时Cr/CrCN涂层的C 1s拟合谱Fig.3 C1s spectrum of Cr/CrCN coating under bias voltage of 90 V

2.2 涂层的力学行为

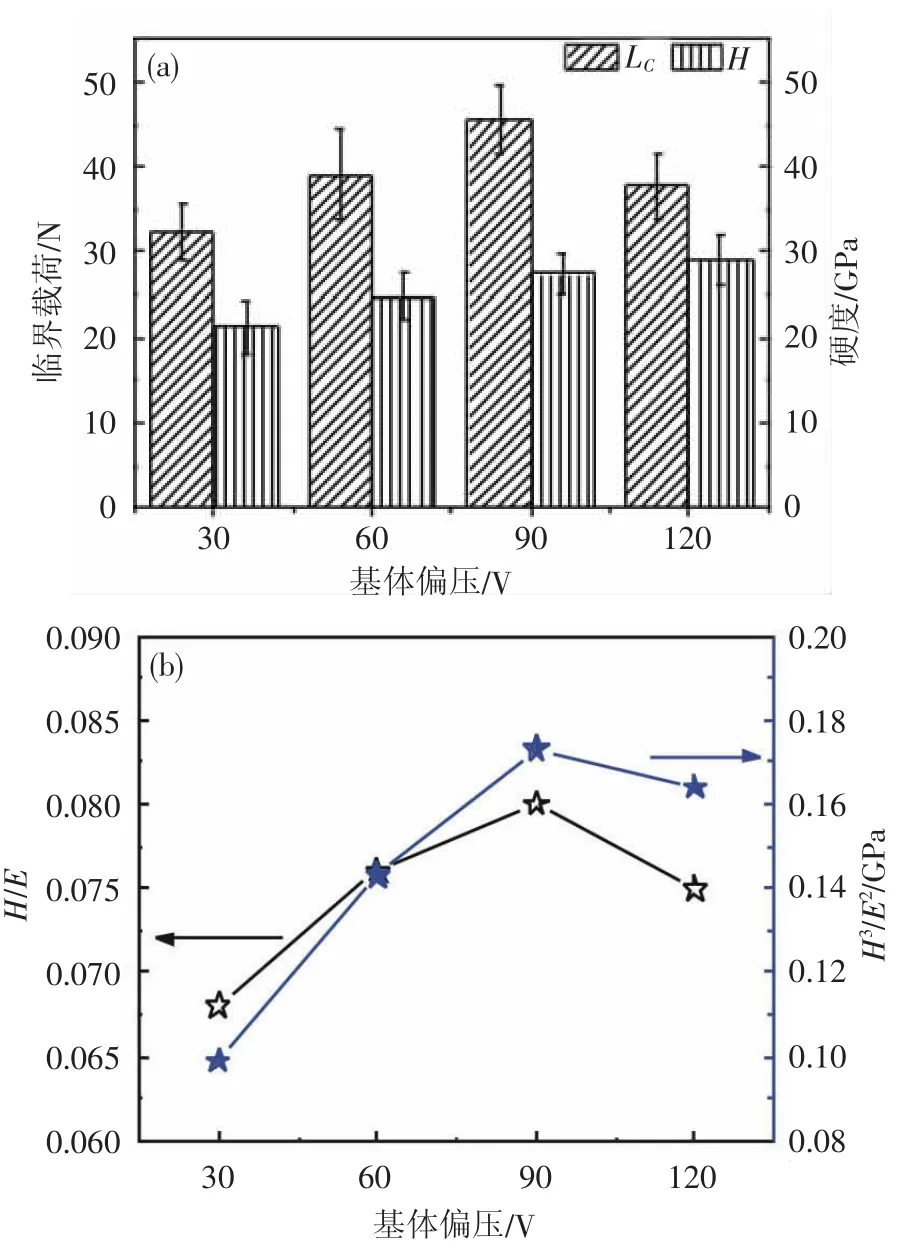

图4为不同偏压下涂层的临界载荷(LC),硬度(H),H/E及H3/E2。涂层的临界载荷随着基体偏压的增加呈现出先递增后递减的趋势,在基体偏压为90 V时达到最高,为45 N左右。这可能与涂层的致密度及内应力有关,而这两个因素都与基体偏压有关。Sproul等[17]证明低偏压将会降低涂层的致密度,进而削弱涂层的结合力;过高的偏压虽能提高涂层的致密度,但是容易形成较高的残余应力,降低涂层与基底的结合强度。

硬度是影响材料耐磨性的重要指标。随着基体偏压从30 V增加到120 V,涂层的硬度从22 GPa增加到29 GPa。这一现象也可以通过涂层的内应力和结构致密度来解释。高基体偏压增加了高能粒子轰击的能量及速度,进而导致压应力也相应增加[4]。同时,高速粒子能促使涂层中的原子形成致密的结构,进而提高涂层的硬度。

H/E及H3/E2与涂层的耐久性和抗塑性变形能力有关,在摩擦过程中显著影响着涂层的耐磨性。一般而言,H/E及H3/E2比值越高,涂层抵抗塑性变形的能力越强,换言之,涂层的韧性增加[18]。如图4(b)所示,在低偏压范围内,随着基体偏压的增加,涂层的H/E及H3/E2呈现出递增的趋势,在基体偏压为90V时到达最佳,分别为0.078 GPa和0.171 GPa。这表明在90 V偏压下沉积的Cr/CrCN涂层具有最佳的韧性。

图4 4种基体偏压下Cr/CrCN涂层的结合力及纳米硬度(a),H/E及H3/E(2b)Fig.4 Adhesion force,nano-hardness(a),H/E and H3/E(2b)of Cr/CrCN coatings under various bias voltages

2.3 涂层的电化学行为

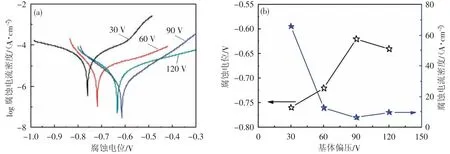

涂层在3.5%NaCl溶液中的电化学行为如图5所示。整体而言,随着基体偏压增加,涂层的极化曲线呈现出正移的趋势。通过计算,4种涂层的腐蚀电位及腐蚀电流密度与基体偏压的关系如图5(b)所示。随着基体偏压的增加,腐蚀电流密度先急剧下降后趋于稳定,在偏压为90 V时达到最低,约为9.27×10-7A/cm2。这可能与涂层的晶粒尺寸及结构致密有关。Qin和Aung等[19-20]指出晶粒细化会降低涂层的腐蚀速率。这是因为较小的晶粒能够为钝化膜的产生提供更多的成核位点,进而促进钝化膜的形成。同时,致密的结构能有效抑制腐蚀介质的渗透,提高涂层的耐蚀性。涂层的腐蚀电位随着偏压的增加呈现出与腐蚀电流密度相反的趋势。

2.4 涂层的摩擦学行为

涂层在3.5 % NaCl溶液中的动态摩擦系数曲线及磨损率如图6所示。整体而言,随着时间的延长,涂层的摩擦系数先急剧上升,后趋于稳定。通过计算发现,随着偏压的递增,涂层的摩擦系数先递减后递增,在偏压为90 V时达到最低,表现出最低的摩擦系数,这主要归咎于涂层的低表面粗糙度。结合表1可知,当基体偏压为30 V,60 V,90 V,120 V时,涂层的表面粗糙度分别为76.72 nm,71.19 nm,62.74 nm,69.83 nm。高表面粗糙度会降低涂层与配副的接触面积,使得载荷集中在少数区域,进而提高涂层的摩擦系数。因此,当偏压为90 V时涂层的摩擦系数最低,约为0.21。就磨损率而言(图6(b)),当基体偏压为30 V时,涂层的磨损率为1.78×10-6mm3/Nm。随着偏压的提高,涂层的磨损率分别下降为1.39×10-6(60 V),7.80×10-7(90 V)和1.19×10-6mm3/Nm(120 V)。这主要与涂层的韧性及结合强度有关。结合强度较低意味着涂层和基底之间的结合薄弱,在摩擦过程中则易于产生碎屑和剥落[21]。而韧性较低意味着涂层在承受载荷时容易发现变形及开裂,进而形成腐蚀通道[22]。此时,具有高浓度氯离子的氯化钠溶液能够轻易地沿着腐蚀通道中进入涂层内部,加剧涂层的腐蚀。

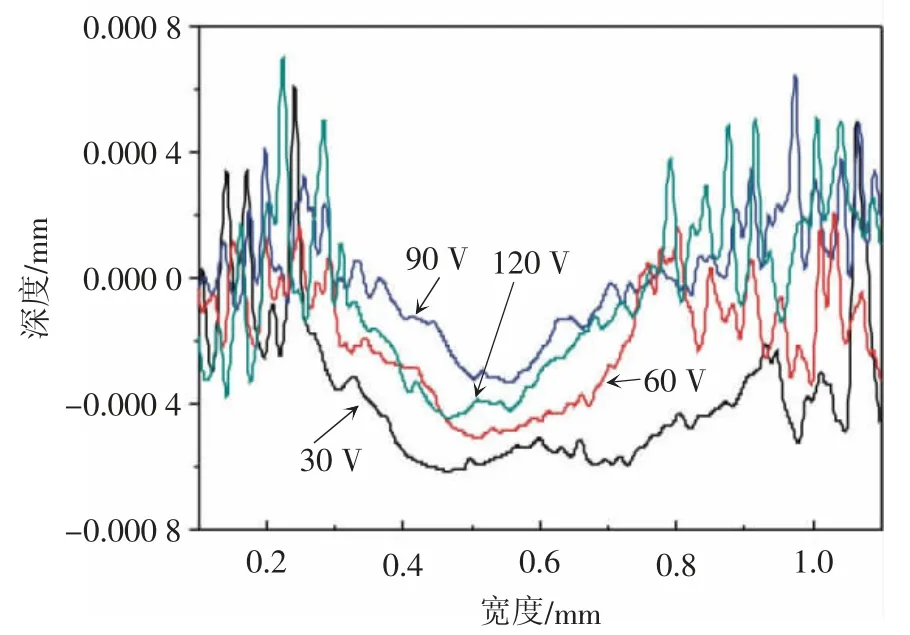

4种基体偏压下Cr/CrCN涂层的磨痕轮廓如图7所示。从图可以看出,在偏压为30 V的条件下,涂层磨痕轮廓底部是粗糙的,磨痕轮廓的最大深度约为0.6 m,在所有涂层中达到最高。随着基体偏压的增加,磨痕轮廓底部渐渐变平,磨痕轮廓的最大深度呈下降趋势。当偏压达到90 V时,磨痕轮廓的最大深度降到最低,约为0.31 m。然而,当基体偏压进一步增加时,磨痕轮廓的最大深度呈现出反弹趋势,这一现象完全符合涂层磨损率的变化规律。

图5 4种基体偏压下Cr/CrCN涂层的极化曲线(a),腐蚀电位及腐蚀电流密度(b)Fig.5 Tafel curve(a),corrosion potential and corrosion current density(b)of Cr/CrCN coatings under various bias voltages

图6 不同偏压下Cr/CrCN涂层在3.5%NaCl溶液中的摩擦系数曲线及磨损率Fig.6 COF curve(a)and wear rate(b)of Cr/CrCN coatings with various bias voltages in 3.5%NaCl solution

图7 4种基体偏压下Cr/CrCN涂层的磨痕轮廓Fig.7 Wear profile of Cr/CrCN coatings under various bias voltages

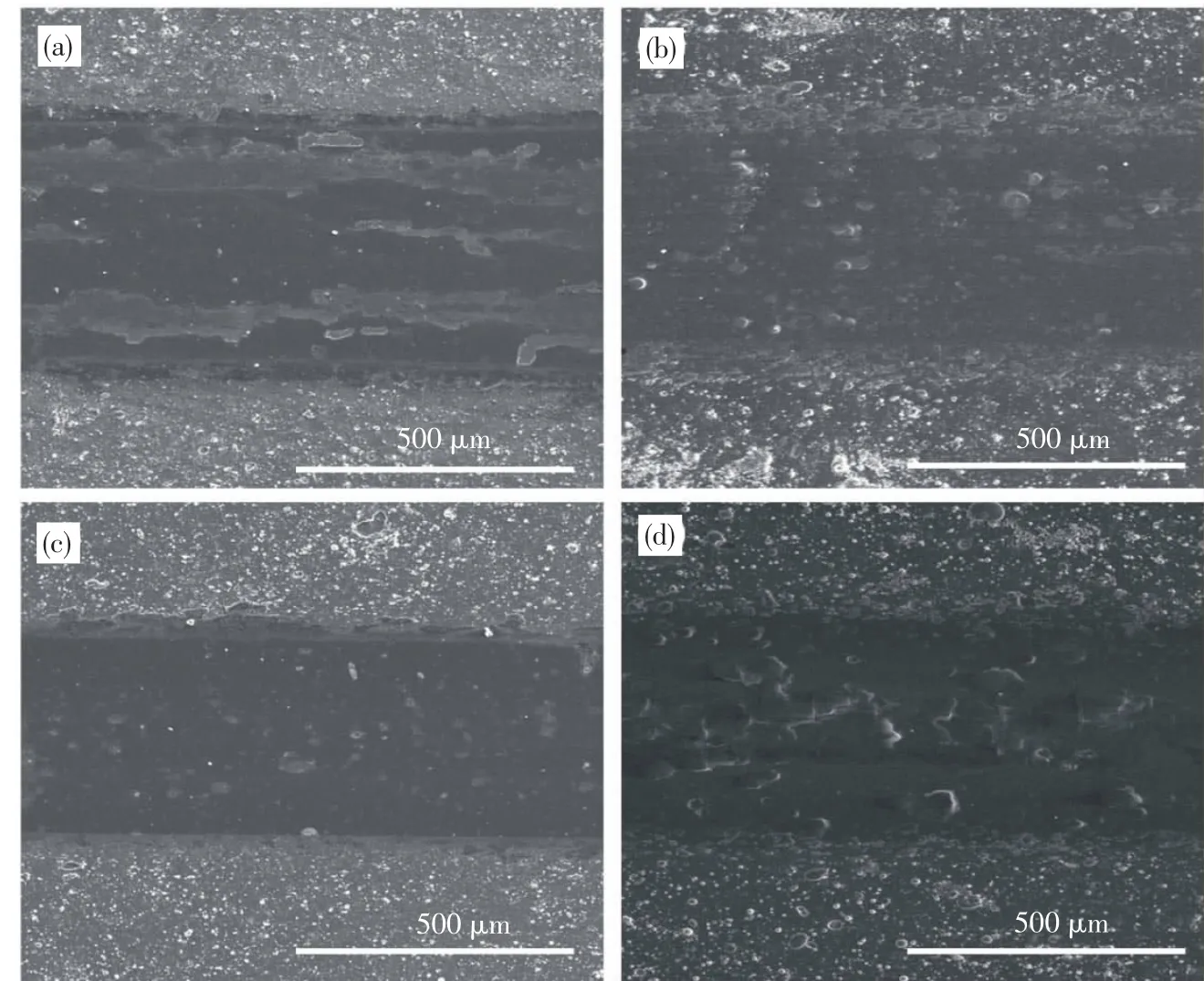

图8 不同偏压下Cr/CrCN涂层的磨痕形貌Fig.8 Wear track of Cr/CrCN coatings under various bias voltages

为了研究涂层的磨损机制,涂层的磨痕形貌如图8所示。显而易见,当基体偏压为30 V时,涂层在经过反复挤压后存在明显的剥落。这是由于涂层抗塑性变形能力和韧性比较低,在磨损过程中容易变形及开裂,加之柱状晶的涂层有利于腐蚀的渗透,致使微裂纹在滑动期间传播并在循环应力下与水分子的侵蚀下生长。一旦形成贯穿性的裂纹,腐蚀介质将诱导大面积的剥落与分层[23]。随着基体偏压的上升,涂层剥落迹象得到明显的抑制。当偏压为60 V时,涂层表面仅观察到少数腐蚀微坑,耐磨性得到一定程度的提高。当偏压上升至90 V时,涂层表面的腐蚀坑进一步减少,表现出最为优异的抗磨性,这是因为涂层结构致密度,结合力及韧性的提高。致密的结构可以有效抑制腐蚀介质的渗入,良好的结合力及韧性可以抑制摩擦过程中的变形与开裂。然而,随着基体偏压的继续上升,涂层的耐磨性下降,这归因于过高的偏压导致涂层结合力及韧性的下降。

3 结论

(1)随着基体偏压的增加,涂层的硬度、结合力和韧性均呈现出先递增后递减的趋势。

(2)较之于其他基体偏压下的涂层,在基体偏压为90 V时,涂层的腐蚀电流密度最低,约为9.27×10-7A/cm2。

(3)在低偏压范围内,随着基体偏压的上升,涂层的摩擦系数及磨损率呈现出下降的趋势,在偏压为90 V时达到最低,分别为0.21和7.80×10-7mm3/Nm。随着基体偏压进一步上升,涂层的摩擦学性能下降。