粉末粒度对超粗晶硬质合金性能影响的研究

2019-03-16汤昌仁郭永忠陈玉柏杨树忠

汤昌仁,梁 瑜,郭永忠,陈玉柏,杨树忠

(1.江西钨业控股集团有限公司,江西 南昌330096;2.江西江钨硬质合金有限公司,江西 靖安330699;3.赣州有色冶金研究所,江西 赣州341000)

超粗晶结构硬质合金拥有良好的耐磨性、韧性和抗热冲击、抗热疲劳性能,目前WC晶粒度为5~10μm的超粗晶硬质合金广泛应用于石油钻齿、凿岩钎具、截煤机齿、路面冷铣刨机齿、盾构刀具等地矿工具,它能够显著提高地矿工具使用寿命和开采效率[1-5]。

超粗晶硬质合金的常规制备方法是将超粗颗粒WC粉末进行喷射分散和分级筛分,然后对WC进行钴涂覆,不经球磨,直接加成型剂,然后压制、烧结成硬质合金。由于球磨的破碎作用,尽管采用费氏粒度大于20μm的WC粉为原料,以传统粉末冶金工艺制备的超粗晶硬质合金,其WC截线晶粒度仅为4.0~4.5μm。减少球磨时间可以提高合金晶粒度,但是由于球磨不充分,烧结活性差而导致合金强度低,故采用传统方法很难制备出超粗晶硬质合金。现有技术存在工序繁杂、工艺控制要求高、产品质量不稳定等不足[6-7]。目前,在该领域中奥地利森拉天时矿用合金中KE13牌号超粗晶硬质合金性能较好,平均截线晶粒度为7~9μm,抗弯强度≥2 740 MPa,硬度HRA≥85.5;国内上海材料研究所已有平均截线晶粒度为8~12μm,抗弯强度为2 590 MPa,硬度HRA为86.5的超粗晶硬质合金[6]。因WC粉原材料的性能和合金制备工艺方面的问题,目前国内制备的超粗晶硬质合金的性能和国外同类产品相比尚有一定差距。

超细/纳米粉末存在着巨大的表面能和晶格畸变能,在烧结过程中这些能量得以释放,表现为晶粒迅速长大和快速致密化,这正好弥补了传统方法制备超粗晶硬质合金的不足,在超粗粉末中加入超细/纳米粉末不仅可以提高烧结活性,还可以抑制粗晶的溶解[8]达到提高合金晶粒度、抗弯强度的目的。文章研究了粉末粒度和球磨时间对超粗晶硬质合金性能的影响,为优化超粗晶硬质合金制备工艺提供一些研究基础。

1 试验方案

图1 WC粉末扫描电镜图片Fig.1 SEM images of WC powder

试验用的WC原料粉末均购自德国H.C.Stark公司,超粗WC粉末的费氏(FSSS)粒度为35.6μm,总碳(Ct)含量为6.13 %(质量分数,下同),游离碳(Cf)含量为0.02%;纳米WC粉末比表面积3.9 m2/g,平均粒度小于100 nm,总碳(Ct)含量为6.13 %,游离碳(Cf)含量为0.02 %,且不含晶粒抑制剂;亚微WC粉末费氏(FSSS)粒度为0.74μm,总碳(Ct)含量为6.12%,游离碳(Cf)含量为0.03%。图1为试验选用的WC原料的扫描电镜图片,从图中可以看出WC粉粒度与其费氏粒度相符,纳米WC平均粒度小于100 nm,与其平均粒度60 nm相符。试验使用优质的WC粉末,晶粒结构完整,碳化完全,粒度分布窄,杂质含量极低,所制备WC-Co硬质合金显微组织结构均匀[9]。

以上述纳米WC粉和亚微WC粉分别预磨14.5 h为活性粉末,对比未添加活性粉末,分三组分别配制超粗WC混合料、超粗WC+纳米WC混合料及超粗WC+亚微WC混合料,并采用传统硬质合金制备工艺制备超粗晶硬质合金。如表1所示,活性粉末的添加量均为超粗WC粉的5%,每组试验制备混合料的球磨时间分别为14 h、16 h、18 h。将干燥、擦筛后的混合料在125 MPa压制压力下模压成型,得到长24.3 mm、宽6.6 mm、高8.1 mm的试样压坯。最后将试样压坯以石墨舟装载,在脱蜡-加压一体烧结炉内进行烧结,烧结工艺为1 450℃下保温60 min。

将烧结后的合金试样直接在XS204型密度计上采用排水法测定合金试样密度。在D6025钴磁测量仪上测定合金试样的钴磁。在SJ CM 2000型矫顽磁力上测定合金试样的矫顽磁力。采用300#金刚石砂轮在平面磨床上对合金试样表面进行研磨,最终得到尺寸长20.1±0.1 mm,宽6.6±0.1 mm,高5.35±0.1 mm的标准试样,并在CMT5105电子万能试验机上测试标准试样的三点抗弯强度。将表面研磨后的试样在硬度计上测试洛氏硬度,最后对试样切割、镶嵌、研磨、抛光、腐蚀后,在BX51M金相显微镜下观察合金显微结构,并按照GB/T6394—2017用直线截点法测量平均截距,同时使用专业软件对金相照片进行晶粒尺寸测量统计,使用Inspect F50扫描电镜观察抗弯试样条断口形貌。

表1 样品编号Tab.1 Sample number

2 结果与讨论

2.1 不同球磨时间对合金的晶粒度及抗弯强度的影响

表2为添加不同活性粉末及不同球磨时间的样品试验结果。表中1~3组为不同球磨时间(14 h,16 h,18 h)制备的未添加活性粉末的超粗晶硬质合金的性能数据,4~6组为不同球磨时间(14 h,16 h,18 h)制备添加5%纳米WC的超粗晶硬质合金的性能数据,7~9组为不同球磨时间(14 h,16 h,18 h)制备添加5%亚微WC的超粗晶硬质合金的性能数据。从列表的数据可以看出同样的球磨时间,未添加活性粉末制备的平均截距与平均晶粒尺寸均要低于添加了活性粉末的合金,但未添加活性粉末的超粗晶硬质合金的抗弯强度在不同球磨时间下表现更稳定。

从表2、图2还可以看出,随着球磨时间增加,超粗晶硬质合金晶粒度随之降低,抗弯强度随之升高,球磨时间14 h,添加5%纳米WC和5%亚微WC的超粗硬质合金平均晶粒尺寸和抗弯强度分别为7.6μm、7.3μm和2 270 MPa、2 330 MPa,两组合金的平均晶粒尺寸都在7.0μm以上,抗弯强度都在2 200 MPa以上。添加纳米WC后,随着球磨时间的增加,超粗晶硬质合金平均晶粒尺寸降低缓慢,抗弯强度上升明显。然而,添加亚微WC的超粗晶硬质合金随着球磨时间的增加平均晶粒尺寸降低较为明显,抗弯强度也随之明显上升。从试验结果可以看出未添加活性粉末的这组超粗晶硬质合金平均晶粒尺寸相比添加了活性粉末的超粗晶硬质合金更细。相比添加普通的亚微WC粉(FSSS:0.7μm),纳米WC粉的加入可以提升合金晶粒度,增强合金抗弯强度。根据Ostwald-Freundlich公式[10],粗细颗粒粒径差越大,它们的溶解度差就越大,超粗WC粉的溶解被抑制的越明显,这与试验结果相一致。

表2 样品试验结果Tab.2 Testing results of samples

图2 添加不同活性粉末及不同球磨时间的超粗晶硬质合金的晶粒度与抗弯强度Fig.2 Grain size and bending strength of ultra-coarse-grained cemented carbide with different active powders and different ball milling times

式中:R为气体常数;T为绝对温度;Vm为摩尔体积;Sr为粒径为r1的颗粒的溶解度;So为粒径为r2的颗粒的溶解度;γSL为固液两相表面张力。

文献[8]指出纳米WC颗粒在液相烧结时溶解,但是后来文献[11-12]指出纳米WC颗粒是在固相烧结阶段全部消失,并且可以增加烧结活性同时抑制超粗晶粒溶解,防止粒径减小。理论上纳米WC粉末的加入可以增加烧结活性,进而可以减少球磨时间。相比亚微WC,通过试验发现在增加球磨时间的条件下,纳米WC可以起到防止晶粒减小的作用,随着球磨时间的增加,超粗晶硬质合金的平均晶粒尺寸下降得更慢;纳米WC粉可以增加超粗晶硬质合金烧结活性,增粗超粗晶硬质合金平均晶粒尺寸,其对超粗晶硬质合金抗弯强度的贡献更小。因此,球磨时间为18 h,添加5%的纳米WC的6号试验数据结果最好,晶粒度为6.8μm,抗弯强度为2 640 MPa,可以达到超粗晶硬质合金的行业较高水平。

2.2 金相图片分析

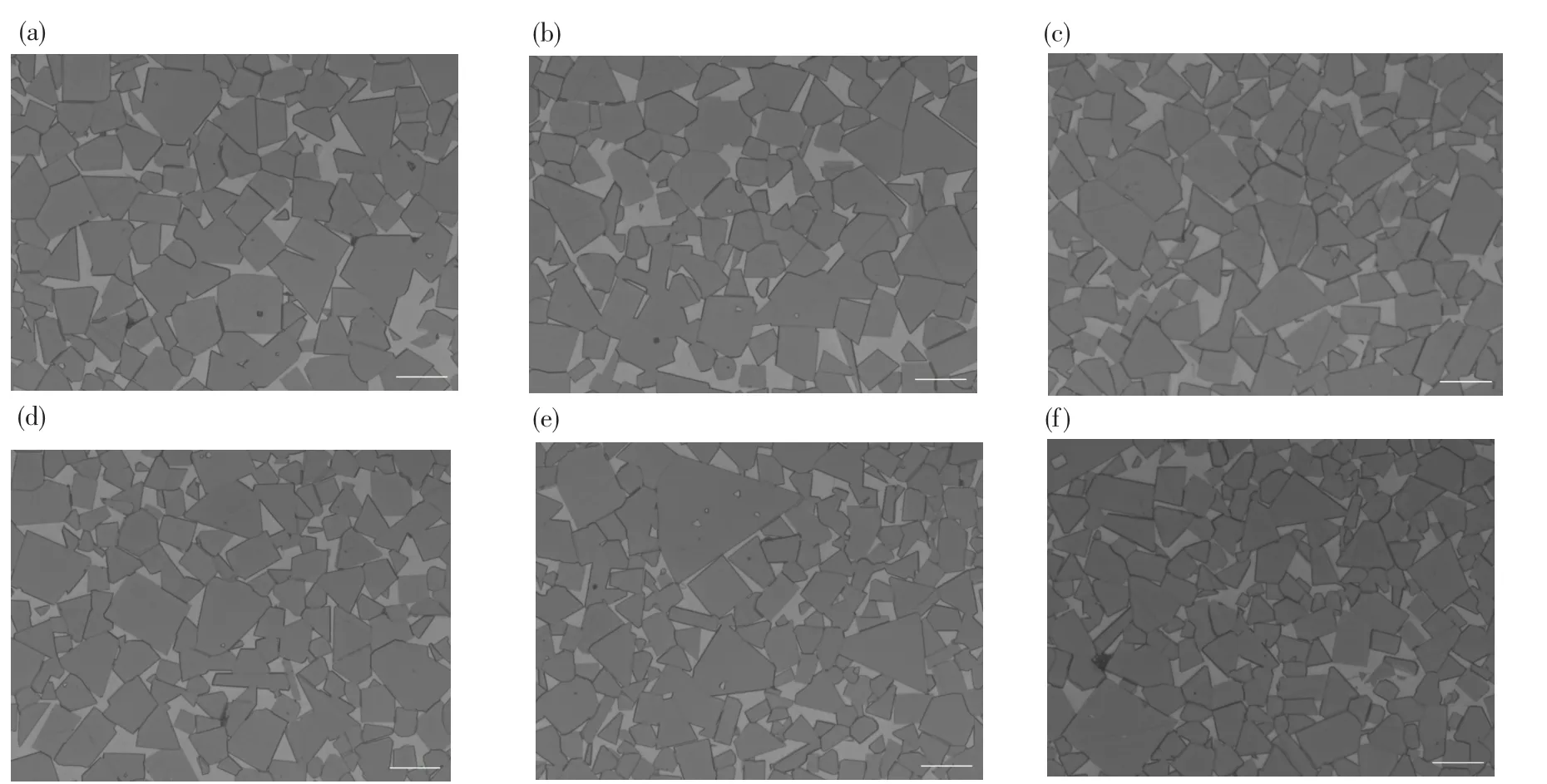

将烧结后的合金试样经过金相腐蚀制样,用金相显微镜观测其晶粒形貌,如图3所示,图3(a)、(c)、(e)分别对应不同球磨时间(14 h、16 h、18 h)下添加5%纳米WC的超粗晶硬质合金试验样品的金相图片,图(b)、(d)、(f)对应不同球磨时间(14 h、16 h、18 h)下添加5%亚微WC的超粗晶硬质合金试验样品的金相图片。对比添加两种粒度的活性粉末,从图3可以看出,随着球磨时间的增加,粗晶粒破碎成的小晶粒越多,晶粒度也随之下降。

将金相图片采用图像软件进行晶粒尺寸统计(超过100个),并对晶粒尺寸数据进行概率分布制图,得到图4所示的晶粒粒度分布图。从图4可以看出,随着球磨时间延长,超粗晶硬质合金的晶粒尺寸在平均晶粒尺寸附近分布的概率越大,即晶粒粒度分布越窄,这与合金抗弯强度的变化趋势相符合,合金的粒度均匀性越好,抗弯强度越高[13]。

图3 样品金相图片Fig.3 Metallographic images of sample

图4 不同球磨时间下添加5%纳米WC粉的超粗晶硬质合金晶粒粒度分布Fig.4 Grain size distribution of ultra coarse-grained cemented carbide with 5%nano-WC powder added at different ball milling times

2.3 抗弯强度断口分析

图5是球磨时间18 h添加5 %纳米WC的超粗晶硬质合金试样条抗弯强度断口的SEM形貌。从断口形貌可以看出,超粗晶硬质合金中,异常长大的粗大WC晶粒是导致超粗晶硬质合金抗弯强度偏低的主要原因,异常长大的WC粗晶会对合金的力学性能产生不良影响,尤其是对断裂韧性的影响,所以应减少异常长大的粗晶WC出现。因为,裂纹在扩展过程中,极易在异常长大的粗晶WC处产生穿晶断裂[14],从而对产品的使用寿命和稳定性产生影响。溶解-析出机制可制备超粗晶硬质合金,但是也会增加WC晶粒异常长大的概率,平衡两者是制备超粗晶硬质合金的关键。随着球磨时间的增加,两组添加了活性粉末的超粗晶硬质合金抗弯强度都随之增加,说明合金晶粒粒度越均匀,抗弯强度越高,球磨时间的增加可以减少粗晶和聚晶,提升合金晶粒的均匀性,即合金晶粒粒度分布变窄。纳米WC粉末的加入,可以在延长球磨时间的情况下,保证晶粒粒度的缓慢下降,既可以提升合金抗弯强度,又可以保证晶粒粒度,从而制备性能优异的超粗晶硬质合金。

图5 球磨时间18 h添加纳米WC粉超粗晶硬质合金的SEM断口形貌Fig.5 SEM fracture morphology of ultra coarse-grained cemented carbide with the addition of nano-WC powder at18h ball milling time

3 结论

(1)采用活性粉末添加法和溶解-析出机制可制备超粗晶硬质合金,添加预磨的亚微WC粉末有助于提高合金晶粒度,添加预磨的纳米WC粉末比表面积比亚微WC粉的大,合金粒度增粗效果更好。

(2)超粗晶硬质合金强度与球磨时间密切相关,合金抗弯强度随着球磨时间增加而升高,超粗晶硬质合金晶粒度均匀性越好,抗弯强度越高,异常长大晶粒是影响硬质合金强度的主要原因。

(3)目前混合料球磨18 h添加5%纳米WC这组试验数据结果最好,制得的超粗晶硬质合金的晶粒度为6.8μm,抗弯强度为2 640 MPa。