磨矿浓度的串级PID控制

2019-03-16郭文萍刘述春曾令挥

郭文萍,刘述春,陈 清,曾令挥

(宜春钽铌矿有限公司,江西 宜春336003)

0 引言

磨矿作业在选矿厂中占重要的地位,各种选矿方法都要求有用矿物与脉石达到必要的单体分离,必须通过磨矿过程将矿石磨到所需的粒度[1]。磨矿浓度控制是磨矿分级自动化系统中的重要环节,磨矿浓度的高低会影响磨矿介质与物料的摩擦力、介质的有效重量(介质的绝对重量减去矿浆浮力)、矿浆的流动性和磨矿机的运输能力等,从而影响磨矿机的生产效率[2-4]。磨矿浓度应该有一个适宜的范围,不宜过大或过小[5-6]。因此在其他条件不变时,稳定磨矿浓度在合适区域是提高磨机工作高效率的必要条件。

现有的磨矿过程控制主要采用常规的PID控制,串级PID控制是将内环控制器与外环控制器相结合,在磨矿过程中已逐渐得到应用[7-10]。本研究应用串级PID控制技术对磨矿浓度进行控制,发挥串级PID控制技术对磨矿参数时变、滞后、非线性适应性强的优势,同时突出串级PID控制技术简单实用、鲁棒性强的特点。

1 棒磨工艺与控制流程

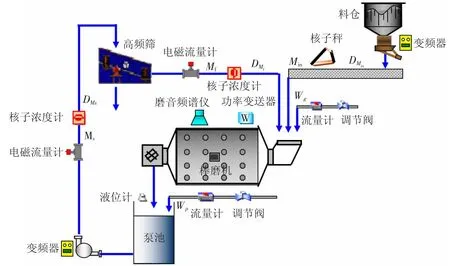

图1 棒磨机工艺与控制流程图Fig.1 Process and control flow chart of rod mill

棒磨工艺与控制流程(如图1所示)是棒磨机磨矿时,钢棒随着棒磨机的旋转运动而产生提升和跌落形式的不断运动。需要被研磨的矿物从棒磨机进料口不断进入棒磨机筒体内,被不断运动的钢棒碾压至粉碎,被研磨过的矿物形成合格产品,在新进入棒磨机矿物的作用下,以溢流的方式从棒磨机筒体排出并进入后续生产工艺。

被研磨过的合格矿物产品通过泵体传送至筛选工序,经过高频振动筛的筛分,粒径大于0.5 mm的矿物产品需传送到棒磨机进行再次研磨,粒径小于0.5 mm的矿物产品直接进入后端的选矿工序[11-12]。为了防止管道夹带空气造成流量及浓度测量不准确,应用了管道倾斜安装方法。为了避免泵池溢流或沙泵空抽,保证将矿浆输送到高频筛输送过程的流畅,达到高频筛对矿浆筛选过程所要求的给矿量和浓度,通常需要对沙泵进行变频控制,并对泵池额外补水,以保持泵池液位在一定范围。

棒磨机内部的持水量决定了棒磨浓度,其持水量首先来源于由运送带输送到棒磨机矿料的含水量,以及用于输送高频筛返沙量的水量。当棒磨浓度偏高时,应向棒磨机额外补充水量。

2 棒磨流程状态检测与控制方式

(1)由变频器控制料仓给料电机的频率,控制给料带的速度,从而控制棒磨机的给料量。其给料量通过安装在运送带上的核子秤实时在线检测。

(2)由380 V低压大功率电机驱动棒磨机筒体回转。棒磨机的负荷(胀肚或空肚)通过驱动电机的功率变送器实时在线检测。

(3)由磨音频谱仪来检测棒磨机负荷情况的变化。

(4)由电磁流量计和核子浓度计实时在线检测高频筛的返沙流量和浓度。

(5)由电动调节阀来调节棒磨补水量,其补水量通过电磁流量计实时在线检测。

(6)由电动调节阀来调节泵池补水量,其补水量通过电磁流量计实时在线检测。泵池的液位由超声波液位计实时在线检测。

(7)由变频器控制沙泵电机的频率,从而控制高频筛的给料量。其给料量的流量和浓度通过安装在运送管道上的电磁流量计和核子浓度计实时在线检测。

(8)磨机进料与出料浓度计算。

磨机内物料的浓度不能直接检测,但可以将磨机进料浓度或出料浓度作为磨机内物料的浓度。根据磨机给料及高频筛返沙的流量和含水量(或浓度)可以计算出磨机进料浓度。根据高频筛给矿流量、浓度和矿浆池补水流量可以计算出磨机出料浓度。

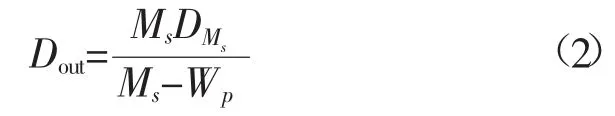

设通过运送带的磨机进料量为Min,t·h-1,其浓度为DMin,%;通过高频筛的磨机返沙流量为Mf,t·h-1,其浓度为DMf,%,则补水前的磨机总进料浓度Din计算如式(1)所示。

设高频筛给矿流量为Ms,t·h-1;其浓度为DMs,%;矿浆池补水流量为Wp,·h-1;则磨机出料浓度为Dout计算如式(2)所示。(9)磨机补水给定量计算

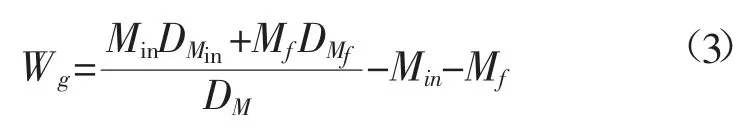

根据磨机进料情况计算磨机补水量。设磨机给定浓度为DM,%;设补水给定量为Wg,t·h-1;为达到磨机要求的给定浓度,则

或根据磨机出料情况计算磨机补水量,为达到磨机要求的给定浓度,其补水增量ΔWg计算如式(4)所示。

3 磨矿浓度的串级控制

磨矿浓度不便于直接测量,但可以间接测量磨机进料浓度和出料浓度,如式(1)和式(2)所示。可以将磨机的进料浓度或出料浓度作为磨机磨矿浓度。当补水前的磨机总进料浓度高于磨机给定浓度时,应对磨机补水。为了避免补水前磨机入料的浓度就已偏低,磨机给料和高频筛返沙物料的含水率不能太高。

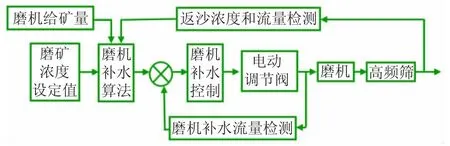

以磨机进料浓度作为磨矿浓度,就是要控制磨机补水量,从而控制磨机总进料的浓度,因而可以构建图2所示的串级控制系统。该系统是根据磨机给定浓度和磨机入口进料情况确定磨机补水量,而后控制补水电动调节阀,以满足磨机补水的要求。

图2 磨矿入料浓度串级控制系统原理图Fig.2 Grinding feed concentration cascade control system schematic

以磨机出料浓度作为磨矿浓度,就是要通过控制磨机补水量来控制磨机出料的浓度,因而可以构建图3所示的串级控制系统。该系统是根据磨机给定浓度和磨机出料情况确定磨机补水量,而后控制补水电动调节阀,以满足磨机补水的要求。

为了提高磨机的生产效率,使磨机运行在最佳状态,控制系统通过磨音频谱仪监测参数进行给矿量的实时控制,动态调节给矿量,防止磨机“空肚”和“胀肚”,使磨机始终运行在最优负荷状态,发挥设备的最大运行价值。

图3 磨矿出料浓度串级控制系统原理图Fig.3 Schematic diagram of cascade control system for grinding and discharging concentration

4 磨机浓度串级PID控制系统的应用

试验针对某钨矿被研磨过的合格矿物产品进行磨机串级PID控制系统应用,并就磨机矿石处理量进行了前后对比。

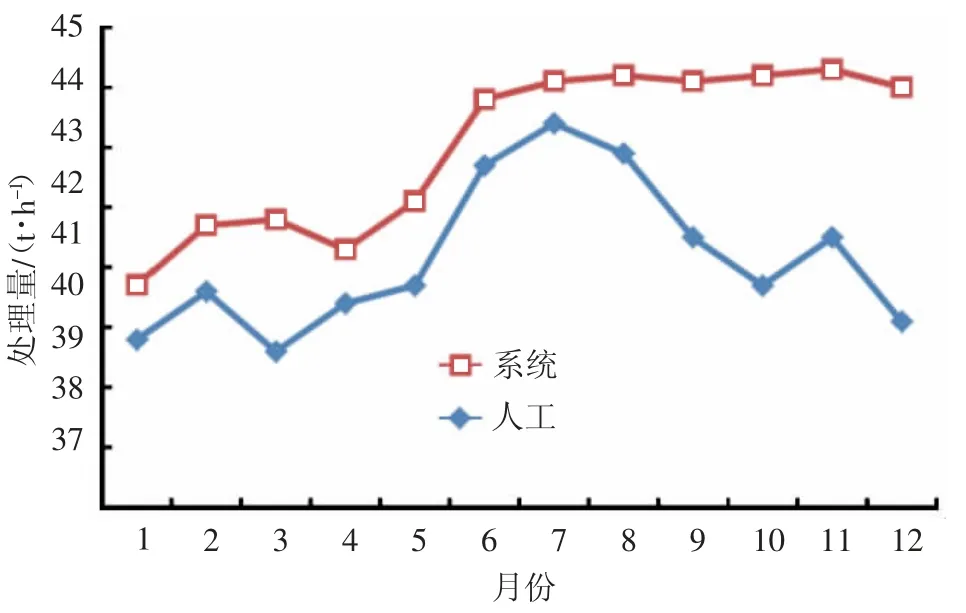

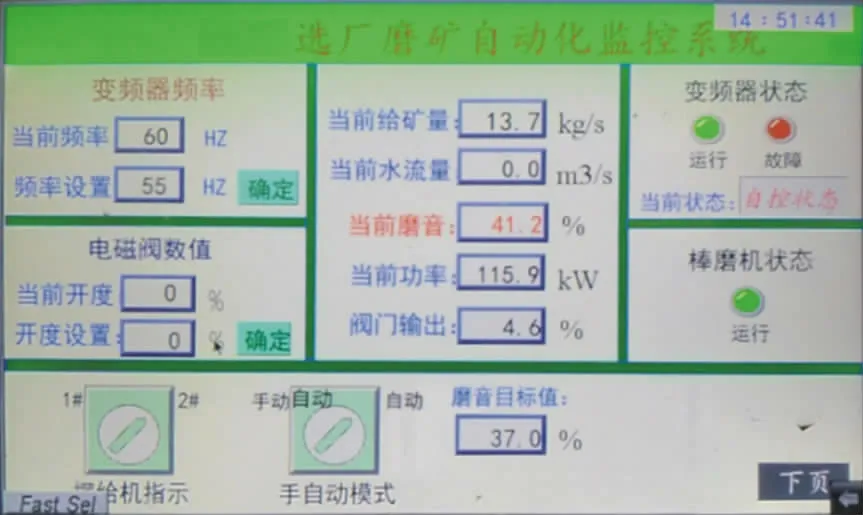

在控制系统应用初期,以传统人工经验进行相关控制参数的设置,并进行控制参数整定。经过数月的试运行及程序修改完善,控制系统能稳定的调节生产参数,实现磨机浓度的自动控制。系统应用后,磨机的矿石处理量有一定比例提高,磨矿浓度控制在相对稳定的范围内,磨矿粒度满足下段工艺要求。经过长期的数据统计,控制系统应用后的平均每小时矿石处理量提升约4.6%,应用前后对比数据如图4。同时,也减轻了磨机操作工的劳动强度,解决了人工操作凭经验造成的矿石处理量波动的问题。系统操作界面如图5所示。

图4 控制系统应用前后磨机矿石处理量对比图Fig.4 Contrast chart of ore handling capacities before and after application of control system

图5 控制系统人机界面Fig.5 Man-machine interface of control system

5 结语

磨矿浓度的串级PID控制方法在某钨矿棒磨浓度控制系统中应用。应用结果表明,串级PID控制方法实现了磨矿浓度的动态优化控制,并且具有控制反应快,超调节范围微小,抗扰动性能强等优点,对工业矿物研磨过程的相关参数变化适应性强,提高了磨矿的生产效率,优化浓度、粒度等工艺指标,可满足钨等各类工业矿物研磨过程控制的需求。