免掺杂、非对称异质接触晶体硅太阳电池的研究进展*

2019-03-16赵生盛徐玉增陈俊帆张力侯国付张晓丹赵颖

赵生盛 徐玉增 陈俊帆 张力侯国付† 张晓丹 赵颖

免掺杂、非对称异质接触的新型太阳电池由于近几年的飞速发展,理论转化效率已达到28%,具有较大的发展空间,引起了人们的重视.由于传统晶硅太阳电池产业存在生产设备成本高、原材料易燃易爆等诸多限制,市场对太阳电池产业低成本、绿色无污染的期待越来越高,极大地增加了免掺杂、非对称异质接触的新型太阳电池研究和开发的必要性.为了进一步加快免掺杂、非对称异质接触晶体硅太阳电池的研究进度,本文对其发展现状进行了综述,着重讨论了过渡金属氧化物(TMO)载流子选择性运输的基本原理、制备技术以及空穴传输层、电子传输层和钝化层对基于TMO构建的免掺杂、非对称异质接触(DASH)太阳电池性能的影响,以期对电池的工作机理、材料选择有更深刻的认识,为新型高效的DASH太阳电池制备提供指导.

1 引 言

当前光伏市场中晶体硅电池的占有率达90%左右,且在未来很长一段时间内都将占据主导地位.光伏市场的发展对高效率的高端太阳电池需求越来越大,单晶硅(c-Si)由于其自身完美的晶体结构和相对较低的成本成为高效光伏电池的理想选择[1],目前最高效率已经达到26.6%[2].

在影响c-Si电池的各种因素中,硅片质量的提高使得c-Si电池的体复合越来越小,新型钝化层及其制备技术的发展使得表面复合大幅降低,金属电极与c-Si接触处的复合成为影响电池效率的关键因素,也被认为是接近理论极限效率的最后一个障碍[3,4].为减小金属与c-Si接触处的复合,一方面可以通过电池背面局部开孔来减小金属与c-Si直接接触面积,这类电池包括 PERC,PERL和PERT等电池[1],利用这种方法虽然效率达到或者接近25%,但是这些电池中金属与c-Si直接接触依然存在.而且背面开孔工艺复杂,会对开孔处的硅材料造成损伤,另外,局部开孔使得载流子偏离垂直于接触面的最短路径并拥堵在开口处,导致填充因子损失.另一方面,已经开发出既能够实现优异表面钝化、又无需开孔便可分离和输运载流子的新型接触方案,即载流子选择性钝化接触[2−9].使用这一方法能够实现硅片表面的全面积(包括接触区和非接触区)钝化,此时载流子在两端电极之间是一维输运,有利于获得高填充因子.

钝化接触对于电子和空穴的选择性可通过掺杂来实现,这类电池主要包括硅异质结(SHJ)电池和隧穿氧化层钝化接触(TOPCon)电池,分别采用 i-a-Si:H/doped a-Si:H和 SiO2/doped poly-Si的组合来同时实现全表面钝化和载流子选择性输运,最高效率分别达到 26.6%[2]和 25.7%[5].但是,上述载流子选择性钝化接触需要相对昂贵的PECVD设备,使用了易燃易爆的SiH4以及剧毒B2H6和PH3等原材料,且硅薄膜相对较小的禁带宽度会导致寄生光吸收偏大导致电池性能降低.

另外,钝化接触对于电子和空穴的选择性也可以通过接触材料的功函数与c-Si导带和价带的匹配来实现.目前,电子选择性接触材料主要包括低功函数的 LiFx,MgFx,MgOx,TiO2和 ZnO,以及具有极低功函数的碱土金属Mg和Ca[6,7].空穴选择性接触材料大多为过渡金属氧化物(TMO),比如 MoOx,WOx,V2Ox和 NiOx等[6,7].当 c-Si两侧均采用与TMO构成的异质结来实现电子和空穴选择性接触时,该类无掺杂、非对称异质接触的太阳电池被称为DASH(dopant-free asymmetric heterocontacts)电池[8].基于TMO构建的DASH太阳电池具有多方面的优势[6−12],如TMO禁带宽度较大、寄生光吸收很小、以及有利于提高电池短路电流密度等.并且大多数的TMO可以采用热蒸发技术或溶液法等低成本技术来制备,避免了使用易燃易爆和有毒气体,安全性更高.

DASH太阳电池具有高效率的潜力,已经报道的理论最高效率达28%[9].本文阐述了基于TMO构建的DASH太阳电池的研究进展,并且针对现存问题提出使用MoOx作为空穴选择性接触、ZnO作为电子选择性接触构建新型高效的DASH太阳电池.

2 基于TMO载流子选择性输运的基本原理

2.1 TMO/c-Si电池中的载流子分离机理

在常规太阳电池中,PN结的内建电场被认为是分离光生载流子形成电流的内动力,而现在的研究认为,太阳电池并不一定必须要有明确的PN结,形成电流的驱动力可以是准费米能级梯度.光照使平衡的费米能级分裂形成准费米能级,准费米能级的梯度为光生载流子的移动提供动力.吸收层两侧载流子接触区的非对称电导率提供动力使被分离的光生载流子向不同的方向移动[13,14].如果将太阳电池抽象为吸收层、钝化层以及接触三部分,载流子的运输过程如图1所示.

在吸收层激发出的电子-空穴对分别沿着导带和价带迁移.由于电池表面良好的钝化,载流子极少在表面复合,而是最终移动到两侧的接触区域.理想情况下,图1中电子向左流动,通过电子接触到达外电路,电子接触区对电子(多子)电流的电阻损耗称为接触电阻(ρc),该数值表明钝化接触对多子的输出能力.理想情况下,图1中空穴向右流动,通过空穴接触到达外电路.如果有些空穴“错误”地向左流向电子接触区,虽然电子接触区将阻挡多数的空穴(少子),但是仍然难以避免该区域少子空穴与多子电子的复合,称之为复合电流(J0c),该数值表明钝化接触对少子的阻挡能力.因此,复合电流J0c和接触电阻ρc是表征钝化接触对载流子的选择性的最重要的两个参数[13].

图1 钝化接触太阳电池结构及载流子输运方式[13]Fig.1.Passivated contact solar cell structure and carrier transport mode[13].

Gerling等[15]认为TMO高功函数与n-Si费米能级之间的能级差异是达到费米能级平衡的驱动力,载流子选择性是由n-Si诱导产生的能带弯曲控制的.TMO功函数与n-Si费米能级之间的能级差异(约1.2eV)无法满足费米能级平衡的需要,所以TMO/n-Si界面应该存在负电荷的偶极子,导致能带偏移,使得载流子的输运更加复杂.而Battaglia等[16,17]则认为MoOx/c-Si电池中MoOx更多地表现出高功函数的类金属行为,不仅c-Si表面能带发生弯曲,而且MoOx能带也会有一定的弯曲.Sun等[18]通过UPS和XPS测试研究了MoOx/n-Si的能级排列,发现在界面的两侧均存在一个与能带弯曲(约0.80eV)相关的界面偶极子(约0.97 eV),以此来保持热动力学的平衡.

2.2 载流子在TMO/c-Si界面的输运过程

基于TMO的钝化接触对电子和空穴的选择性可以通过TMO功函数和c-Si导带和价带的匹配来实现.以高功函数MoOx和低功函数ZnO(SnO2)为例,如图 2 所示,由于 MoOx和 c-Si之间存在较大的功函数差,使得c-Si表面能带弯曲,电子被诱导反型层势垒排斥;空穴可以在靠近界面的势阱中聚集,并通过带间隧穿或缺陷辅助隧穿而到达 MoOx导带,实现对空穴的选择性输运[6−8].对于ZnO(SnO2)/c-Si界面,两者的导带带阶差ΔEc很小,可以方便电子的输运,而两者的价带带阶差ΔEv较大,可以充分阻挡空穴,从而实现对电子的选择性输运[19].

图2 能带结构示意图Fig.2.energy band structure diagram.

Battaglia 等[17]比较了 MoOx与p-type a-Si:H能带排列图,两种接触共同的特点是在n-Si表面形成反型层,n-Si的能带弯曲以及n-Si和a-Si:H的导带带阶差共同形成对电子较大的势垒.两种情形下MoOx和p-a-Si:H都能够提供类似的空穴抽取条件,即空穴首先越过n-Si和a-Si:H价带带阶差形成的势垒,然后经过a-Si:H的带尾态或者MoOx的氧空位缺陷,最终到达ITO前电极[16,20].

Vijayan等[21]和 Messmer等[22]分别模拟研究了TMO/Si界面的空穴输运路径,一致认为包含直接带间隧穿(B2B)和缺陷辅助隧穿(TAT)两种可能,具体是哪种运输机制主要取决于TMO电子亲和势的大小.如果TMO具有足够大的电子亲和势(即具有高功函数),使得TMO导带低于c-Si价带,此时直接带间隧穿是主要的输运机制.如果TMO电子亲和势较小(即功函数较低),则需要借助TMO的体缺陷来实现缺陷辅助隧穿,这可能会带来额外的串联电阻.电子亲和势进一步减小时,由于TMO中没有足够的缺陷状态,电池的JV曲线将呈现S形状.这些结果进一步表明,增大TMO的功函数(电子亲和势)对提高TMO/Si太阳电池的性能非常关键.但是上述模拟结果需要与实际电池性能分析相结合来进行验证[23,24].

3 基于TMO载流子选择性接触的硅异质结太阳电池的研究现状

3.1 TMO空穴选择性接触材料的选择及电池性能

TMO中可作为空穴选择性接触的最常见材料是 MoOx,V2Ox和 WOx,虽然这些材料表现为n型特征,但这些材料的功函数最高约达6.0eV,与功函数相对低的n型c-Si(约4.35eV)有较大的功函数差.当 TMO/c-Si接触时,电子从 c-Si费米能级流向TMO功函数能级,引起c-Si表面能带弯曲值与p+-a-Si:H引起的能带弯曲值相近,这为TMO/c-Si电池的高效率奠定了基础[25].

目前研究最多的空穴选择性接触材料是MoOx[6-8,10,16,25,26].2014 年,Battaglia 等[16]采用热蒸发的方法直接在n型c-Si上沉积了15nm的MoOx作为空穴选择性接触,制备的电池效率为14.3%.2016 年,Bullock 等[8]以 c-Si为衬底吸收层,前后表面全部由本征a-Si:H钝化,空穴选择性接触为MoOx,电子选择性接触为LiFx.在无掺杂的条件下实现了714mV的开路电压和19.4%的效率.2015 年,Geissbühler等[26]采用 MoOx代替传统SHJ电池中的p+-a-Si:H发射极,电池效率达到22.5%,是目前基于TMO空穴选择性接触电池的最高效率.

而Gerling等[15]和Wu等[27]分别对比研究了基于V2Ox,MoOx和WOx的空穴选择性接触及相应的硅异质结电池,普遍认为采用V2Ox作为空穴选择性接触的电池性能更好.Wu等[11]设计并实现了V2Ox/Au/V2Ox多功能空穴选择性接触,全背电极接触(IBC)结构的电池效率达到19.02%.Masmitjà等[12]采用单层V2Ox作为空穴选择性接触,电池效率达到19.1%.上述研究表明V2Ox作为空穴选择性接触具有很大潜力.

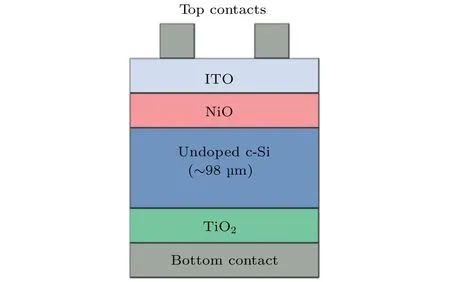

Imran等[9]采用NiO作为空穴选择性接触,利用其较宽的带隙(>3eV)来消除标准硅异质结太阳电池的寄生吸收,理论效率达到28%.由于NiO能带与Si的能带有着近乎完美的匹配,确保了更高的填充因子.建立的NiO/c-Si/TiO2器件模型如图3所示,研究表明,随着NiO的掺杂浓度降低,表面陷阱引起的劣化显著增加,c-Si中的表面电场降低引起的复合增加.Menchini等[28]通过实验表征了NiOx的光电特性,通过溅射的方法将NiOx作为硅基异质结太阳电池的空穴选择性接触层,降低了由a-Si:H作为发射极带来的滤波效应.但是由于NiOx电导率较低,仍然需要高电导的TCO来完成异质结构以降低器件的串联电阻.通过模拟表明,提高电池的转化效率需要优化NiOx的沉积工艺,并且在NiOx和c-Si的界面之间沉积优化缓冲层来提高钝化质量.Yin等[29]采用溶液法制备NiOx薄膜并将其应用于倒置结构的钙钛矿太阳电池中,随着钙钛矿层的厚度增加光吸收和光生载流子的密度也会明显增大,但是电子和空穴的传输距离也增加,导致了较大的传输阻力.通过优化NiOx构成的空穴传输层,该电池结构获得了77.51%的填充因子以及15.7%的转化效率.Chen等[30]通过在钙钛矿太阳电池结构中添加NiOx,TiOx等氧化物层来改善电子、空穴的通过效果,电导率和填充因子得到了极大的提高(>80%),效率达到16.2%.NiOx作为空穴传输层在钙钛矿电池中已经获得了良好的应用并取得了较好的结果,但是在NiOx/c-Si结构的太阳电池中尚未取得良好结果,有着较大的发展空间.

图3 NiO/c-Si/TiO2 结构太阳电池示意图[9]Fig.3.Schematics of the NiO/c-Si/TiO2solar cell structure[9].

3.2 TMO电子选择性接触材料的选择及电池性能

TMO中研究较多的可作为电子选择性接触的是TiO2.Yang等[31]研究了n型 c-Si电池中不同接触对电子输运的影响,采用SiO2/TiO2双层结构,提高了钝化效果,电池效率提升至 22.1%.2018年,Bullock等[32]在之前研究[8]的基础上采用了TiOx/LiFx复合电子选择性接触,效率提高到20.7%.

Liu等[33]研究表明,TiO2获得良好钝化效果的原因在于形成的Si-O-Ti键钝化了悬挂键.而ZnO虽然与 TiO2的能带结构非常相近,但是ZnO却不能形成类似的键,不能起到钝化作用.最终,采用 TiO2时电池开路电压为 643mV,填充因子为72.4%;而采用ZnO时电池开路电压为637mV,填充因子为75.2%,两者并没有表现出显著的差别.

与此相反,Khan 等[34]研究表明,溶胶–凝胶法制备的银掺杂的富铝氧化锌(ZnO:Al:Ag)对n-Si表现出明显的钝化效果,少子寿命达到1581.2,iVoc(implied Voc)达到 688.1mV.并将这种钝化归因于ZnO:Al:Ag制备过程中自然形成的SiOx的化学钝化,以及ZnO/Si界面诱导电荷导致的场效应钝化.

3.3 TMO/c-Si界面钝化层的研究

由于TMO与c-Si之间晶格不匹配,对c-Si表面钝化较差,TMO/c-Si界面缺陷态密度较高,直接形成的异质结电池性能较差[16].为此,人们采用在两者之间增加钝化层的方案,最常用钝化材料为a-Si:H和SiOx.

2014年,Battaglia等[17]在之前研究基础[16]上采用本征a-Si:H钝化层,形成MoOx/a-Si:H/c-Si结构,开路电压大幅提高,达到 711mV,电池效率达到18.8%.而目前基于MoOx空穴选择性接触得到最高效率的电池中,c-Si两个表面均采用了本征a-Si:H钝化,开路电压Voc达到了725.4mV[26].

Gerling 等[15]、Khan 等[34]和 Tong 等[35]研究发现,虽然采用热蒸发和溶液法制备MoOx时都会在c-Si表面自然形成SiOx,起到一定的化学钝化作用,但是由于SiOx致密性较差,难以获得优异的钝化效果.所以需要单独的工艺过程来实现致密SiOx钝化层.臭氧氧化、浓硝酸氧化和双氧水氧化获得的SiOx钝化层在TOPCon电池中取得了优异的结果[4,5],这可以借鉴到DASH电池的研究中.

最近,Masmitjà等[12]在 TiO2/c-Si界面采用原子层沉积0.5nm的超薄Al2O3作为钝化层,使得表面复合速率降低到33cm/s,相应的iVoc达680mV.

3.4 DASH电池器件结构的研究

基于TMO构建的DASH电池多数采用了前结双面接触结构,如图4所示,也就是说空穴选择性接触在光的入射面,收集电子和空穴的电极分别在电池的两侧[8,9,16,25,26].这种常规结构的电池,最高获得了22.5%的转化效率,是目前所有基于TMO的电池中的最高记录[26].

图4 (a)MoOx/c-Si异质结太阳电池结构的示意图;(b) 通过扫描电子显微镜成像的横截面图[16]Fig.4.(a) Schematics of the MoOx/n-Si heterojunction solar cell structure; (b) cross section imaged by scanning electron microscopy[16].

为了进一步提高光的利用率,参考SunPower公司的 IBC电池结构,Um等[10]、Wu等[11]和Masmitjà等[12]将空穴选择性接触和电子选择性接触均放在电池背面,如图5所示,实现了全背接触电池,效率分别达到15.4%,19.02%和19.1%.

实际上,PEDOT:PSS也是一种性能优良的空穴选择性接触材料[36],但是由于PEDOT:PSS自身的寄生光吸收较强,放在光入射面时电池效率不够高.Zhang 等[37]通过引入 SiOx界面层,改善了Si表面的润湿性,并将Si表面的极性从负偶极子改变为正偶极子[38],使得PEDOT:PSS和界面有更好的接触,电池转换效率提升到 13.31%.Zielke[39]将PEDOT:PSS放在电池的背面,并且优化了Si表面的预处理工艺,形成了“BackPEDOT”的电池结构,如图6所示.当太阳光从电子接触面入射时,电流密度得到显著提升,电池效率达到20.6%.

图5 全背接触结构的太阳电池示意图[10]Fig.5.Schematics of the full back contact solar cell structure[10].

3.5 国内研究现状

图6 (a)BackPEDOT 太阳电池正面;(b)BackPEDOT 太阳电池横截面示意图[39]Fig.6.(a)BackPEDOT solar cell front;(b)schematic cross-section of the BackPEDOT solar cell[39].

国内在基于TMO的载流子选择性接触及其构建的硅异质结太阳电池方面也进行了诸多有意义的研究.2015 年,暨南大学 Liang 等[27]提出一种新颖的甲基钝化方式处理TMO/Si界面,钝化效果明显改善,电池性能得以提高.Ling等[40]在8Ω·cm的n型c-Si上采用电子束蒸发沉积金属Ti,然后经过250℃氧气氛围退火形成TiO2,表面复合速率可以降低到16cm/s,表现出优异的钝化性能,并归因于 c-Si/TiO2界面形成 Si-O-Ti键以及SiO2界面层的化学钝化作用.采用极低功函数的金属Mg和SiO2作为背面全面积电子选择性接触,接触电阻和复合电流密度分别降低到26mΩcm2和115fA/cm2[41].中山大学Wu 等[11]和Bao等[42]提出并设计了基于TMO/Au/TMO结构的多功能发射极(即空穴选择性接触).其中第一层TMO主要与c-Si接触并引起c-Si表面的能带弯曲,从而实现载流子的分离;Au薄膜厚度只有几个纳米,用于提高多层膜整体的导电性;第二层TMO主要起到减反层和载流子收集的作用.因此,TMO/Au/TMO结构的多层膜方块电阻大大降低,同时起到空穴选择性接触和透明导电前电极的作用,可避免ITO的使用.

以V2Ox/Au/V2Ox为空穴选择性接触,采用IBC结构的电池被称作无掺杂多层背接触(MLBC)硅太阳电池,其结构如图7所示,它的效率达到19.02%,为同类电池国内最高纪录[11].

本课题组以热蒸发MoOx为空穴选择性接触,以LPCVD制备的低硼掺杂氧化锌(ZnO:B)为电子接选择性接触,分别构建了如图8所示的两种新型硅异质结太阳电池.

在传统SHJ太阳电池结构的基础上,采用MoOx(约 15nm)取代 p-a-Si:H/p-nc-Si:H 作为发射 极 ,形 成 MoOx/i-a-Si:H/n-c-Si/i-a-Si:H/n-nc-Si:H结构的电池.实验发现MoOx/c-Si异质结中插入i-a-Si:H作为钝化层可有效降低界面复合,较厚(约10nm)的i-a-Si:H薄膜,可提供更好的钝化效果,但在太阳电池中导致材料寄生吸收和串联电阻增大,电流密度和填充因子下降.

在MoOx/c-Si/ZnO:B结构太阳电池中,不同的ZnO:B掺杂浓度显示了不同的电池性能.低掺杂的ZnO:B材料由于具有非简并半导体的特性,可以起到良好的背场作用,进而有助于提升太阳电池的转换效率.但是低掺杂ZnO:B材料的导电性相对不高,所以过厚的ZnO:B将会增大电池的串联电阻,实验证明相对优化的ZnO:B层厚度为100nm,此时 MoOx/c-Si/ZnO:B 结构电池获得了16.6% 效率,结果如图 9 所示.从图 9(b)QE 曲线还可以发现,传统的SHJ太阳电池采用n-nc-Si:H作为背场,实验表明采用ZnO:B作为背场的电池在900—1200nm的长波区间具有更高的光谱响应.

图7 MLBC 太阳电池结构[11]Fig.7.The structure of MLBC solar cell[11].

本课题组通过将传统硅异质结电池与TMO相结合,构建了双面的金属氧化物硅异质结太阳电池,并验证了由于BZO相较于n+-a-Si:H有更低的折射率和更高的电导率,作为ESL改善了器件的长波响应并降低了串联电阻,从而实现更高的转换效率.我们也在开发带隙更宽的钝化层,将其应用在更先进的太阳电池架构上.

表1 基于TMO载流子选择性接触的硅异质结太阳电池研究现状Table1. Summary of Silicon Heterojunction Solar Cells Based on TMO Carrier Selective Contact.

图8 使用MoOx作为空穴选择性接触的硅异质结电池结构 (a)n-a-Si:H作为电子选择性接触;(b)ZnO:B作为电子选择性接触[47]Fig.8.Silicon heterojunction cell structure using MoOxas hole selective contact;(a) n-a-Si:H as electron selective contact;(b)ZnO:B as electron selectivecontact[47].

图9 采用MoOx作为空穴选择性接触,分别n+-a-Si:H和ZnO:B作为电子选择性接触的硅异质结电池特性 (a)J-V曲线;(b)EQE曲线[47]Fig.9.Characteristics of silicon heterojunction cells with MoOxas hole selective contact,n+-a-Si:H and ZnO:B as electron selective contact respectively:(a)J-V curve;(b)EQE curve[47].

4 TMO载流子选择性接触材料制备技术研究

制备TMO的技术很多,如热蒸发和电子束蒸发技术等,由于制备过程中的低粒子轰击成本较低而得到广泛的应用[6,7,16,26,48],原子层沉积因其可实现对薄膜组分和厚度的精确控制也得到了重视[49].

TMO材料中氧空位对电学性能的调控至关重要,并最终影响电池性能[50].针对蒸发技术不能大范围控制TMO中氧空位的问题,Greiner等[50]采用反应磁控溅射制备WOx,可以方便地调控薄膜的导电性、功函数以及寄生光吸收,最终电池效率达到16.6%.Boccard等[51]采用磁控溅射的方法在c-Si上制备MoOx,通过调整氧含量改变MoOx的空穴选择能力,由于溅射的方法对硅片的损伤较大,在MoOx和c-Si之间增加了a-Si作为钝化层,尽管此时少子寿命急剧下降,但是通过后续退火可以恢复大部分少子寿命,验证了通过磁控溅射代替热蒸发的方法获得MoOx层并应用在太阳电池中的可行性.磁控溅射还有望通过掺杂来调控并提高材料的光电性能,但是溅射过程的粒子轰击作用较强,还需要提出有效的控制方案.

溶液法也是制备薄膜的常用方法[35,52,53].溶液法制备的氧化钼属于青铜结构,并且含有氢元素,表示为H-MoOx.该类溶液法制备的H-MoOx最大的优点是材料的氧空位可以通过后续的低温退火方便地改变,从而可以对其功函数进行调控,因此在有机太阳电池领域得到广泛应用[52,54].Tong等[35]尝试将类似溶液法制备的H-MoOx用作晶硅电池的空穴选择性接触,发现制备过程中会自然形成 SiOx,有一定的钝化作用,如图 10 所示.最后,溶液法制备的H-MoOx和热蒸发制备的MoOx分别与c-Si形成异质结,接触电阻和钝化效果性能相当[17],表明该方法制备的H-MoOx在硅异质结电池中具有良好的应用前景.另一个潜在的优势是,采取适当的后续处理方案,使H-MoOx含有的氢元素迁移到H-MoOx/c-Si的界面处,也许可以进一步增强钝化效果[55,56].

图10 (a)在 c-Si上沉积 MoOx 薄膜的横截面图像;(b)MoOx和 c-Si的交界处图像;(c)EDS 线扫描区域的横截面 STEM 图像;(d)使用EDS线测量每个元素的组成分布,显示在MoOx和c-Si之间形成薄的SiOx层[35]Fig.10.(a)The image of an as-deposited MoOxfilm on c-Si;(b)the image of the MoOxand c-Si interface;(c)cross-sectional STEM image for the region of the EDS line scan;(d)compositional distribution of each element measured using the EDS line scan showing a thinSiOxlayer formed between the MoOxand the c-Si[35].

5 现有研究中存在的问题及发展方向

从上述国内外研究现状的分析可知,DASH太阳电池的研究近年来取得了快速进展,但依然存在一些问题有待深入研究.

1)空穴选择性接触:TMO/Ag/TMO多功能发射极具有高导电性和高透过率,但是Ag膜的存在导致长波透过率降低[57],所以需要IBC结构的电池.而银纳米线(AgNWs)既能够提高导电性,又能够兼顾宽谱域的高透过率[36,58,59],但是其功函数以及能带位置与c-Si匹配不够理想.因此,如果使用MoOx/Ag NWs/MoOx多层膜结构的空穴选择性接触,兼顾高功函数、高导电性和宽谱域的高透过率,有望提高电池性能.

2)界面钝化层:常用的a-Si:H钝化层既存在寄生吸收,又需要相对昂贵的PECVD设备;而自然氧化层钝化效果则难以满足要求.SiOx钝化层已经在TOPCon电池中应用并取得了良好效果[4,5],可采用热氧化[60]、浓HNO3氧化[61]以及场诱导[62]等方法来制备超薄致密的SiOx钝化层,良好的SiOx界面层能够减少c-Si衬底表面上的悬挂键,并且有效阻止光生载流子在表面附近的复合[63].进一步可以探索等离子体技术制备新型SiOxNy钝化层的可能性.

3)BackDASH电池器件结构:以 MoOx/c-Si异质结作为光入射面的常规电池既要考虑MoOx光学性能,又要兼顾其电学性能[8,64].采用Back DASH电池新结构,将MoOx放在电池背面,则不必过多考虑其光学性能,更多考虑如何调控其功函数和导电率等电学特性.此外,这种电池以ZnO作为光入射面,特别是LPCVD生长的ZnO:B具有特征尺寸在几十纳米量级的绒面结构,而c-Si制绒后的金字塔绒面特征尺寸在几个微米量级,所以电池前表面可以形成纳米/微米复合陷光结构,有望进一步减小电池前表面的反射率,获得宽谱域的超低反射效果.

4)载流子的分离机理和输运过程:TMO/c-Si电池的光生载流子分离机理还不够清楚,虽然提出了一些模型,但是都仅表明与材料的性能密切相关.使用MoOx/AgNWs/MoOx空穴选择性接触和ZnO电子选择性接触功函数和导电性可以在较大的范围内调控,相应电池中载流子的分离机理和输运过程应该有很大的不同.明确其中的载流子分离机理与输运过程,将指导器件结构的优化以及电池性能的提高.

此外,高、低功函数的TMO不仅在硅基异质结太阳电池领域得到了广泛研究,在有机太阳电池和钙钛矿太阳电池中也有着重要应用[65,66].高效Si电池和钙钛矿电池均可以通过基于TMO载流子选择性接触来实现,并且可以将两者结合组成钙钛矿/Si叠层电池[67].特别是溶液法制备的TMO和溶液法制备的钙钛矿电池工艺兼容,易于实现良好的隧穿复合结,最终实现高效率的钙钛矿/Si叠层太阳电池[68].