空间高轨高压太阳电池阵静电防护技术研究

2018-08-01张帆葛圣胤刘智

张帆,葛圣胤,刘智

(上海空间电源研究所,上海 200245)

自从1957年10月4日人类第一个人造地球卫星进入太空开始,地球空间环境对航天器太阳电池阵影响的问题受到极大关注[1]。太阳电池阵在轨工作时,经常会遭遇到来自空间包括压力、温度、微重力、原子氧、微流星体和空间垃圾、紫外辐射及粒子辐射环境等自然辐射环境的影响[2-3]。几十年来人们对地球空间环境的研究不断深入,也认识到地球空间环境对航天器太阳电池阵有极为重要的影响。

当航天器需要很大的电源功率的时候,为了减少输电过程中的损耗,也为了减少供电电流和地磁场的相互作用,通常采用高电压供电,工作电压一般为几百伏到数千伏[4],工作在100 V以上的太阳电池阵被称为高压太阳电池阵[5]。如果太阳电池串之间的电势差高于某一阈值电压,在相邻两串电池的串间通过高浓度等离子体形成的通路产生电流。该通路能够产生足够的能量导致太阳电池之间或太阳电池与太阳阵基板之间材料发生热解,并在太阳电池之间产生一个异常的低电阻通路,导致太阳电池阵永久性短路,甚至使卫星失去供电。

文中主要是对高轨高压太阳电池阵静电防护技术进行研究,通过太阳电池阵静电放电阈值摸底试验,获得太阳电池串发生静电放电故障时太阳电池串之间电压阈值,为后续高轨高压太阳电池阵设计提供技术支持,提高太阳电池阵在轨运行可靠性。

1 静电放电原理

空间中存在着大量质子和电子,由于电子轰击以及太阳光照产生二次发射电子,太阳电池玻璃盖片表面发射电子,使太阳电池玻璃盖片相对于卫星结构充电到一个正电荷,此时基板的电势相对变化较小。当太阳电池玻璃盖片与基板之间的电位差超过一定电压时,在空间真空环境中,真空、介质和金属界面结合部会导致静电放电,放电时间为微秒级,称为一次放电(Primary Arc,PA),这种放电对太阳电池阵没有影响。

一次放电会在太阳电池玻璃盖片和太阳电池的互连片之间、太阳电池玻璃盖片和基板之间发生放电的地点出现一个高浓度的等离子体,密度约为106~107m-3。当电池串之间的电势差高于阀值电压时,在太阳电池电路高电位和低电位之间的电流通过高浓度的等离子体通路,一般能够维持毫秒级的时间,称为二次放电(Secondary Arc,SA)。根据放电持续时间不同还可分为“非持续性放电”(Non-sustained Arc,NSA)、“暂时持续性放电”(Temporary Sustained Arc,TSA)、“长期持续性放电”(Permanent Sustained Arc,PSA)[6],长期持续性放电发生概率较低,太阳电池静电放电及其分类如图1所示。

持续的二次放电会引起太阳电池串的短路,造成太阳电池阵输出功率的下降[7-8],严重时会导致卫星任务失败[9]。因此对于高轨高压太阳阵而言,应该重视二次放电对太阳电池阵的影响。

2 静电放电试验研究

在高轨道环境中,组成等离子体的物质主要是质子和电子,电子和质子以不同的速度(能量不同)作自由运动,粒子的机械能可以用E=1/2⋅m⋅ V2进行计算。由于质子质量约为电子的1800倍,因此处于平衡状态的等离子体中,同等能量电子的运动速度是质子的42倍。当等离子体与太阳电池阵作用时,主要是电子对太阳电池阵表面充电,充电过程导致高压太阳电池阵表面相对于空间等离子体呈负电位,并在高压太阳电池阵光照面和基板间形成反向电场梯度,即基板和金属互连片的充电电位比太阳电池玻璃盖片上的充电电位更低。这种电场分布会使高压太阳电池阵表面产生静电放电。太阳电池阵静电放电模型详见图2所示。

由于太阳电池阵的二次放电可使太阳电池PN结击穿,造成太阳电池输出功率的下降,因此需对太阳电池阵的静电放电问题进行防护研究。本试验研究了一次放电、二次放电对在轨太阳电池阵的影响:通过外加电弧的方式对太阳电池试验件进行一次放电模拟试验,研究一次放电对太阳电池试验件性能的影响;通过电子注入模拟高轨等离子体环境,采用单一电子能量模拟多能谱能量的环境,对太阳电池阵二次放电阈值进行摸底试验。获得了二次放电发生时太阳电池串之间电压的阈值,为后续太阳电池串之间的电压差设计提供依据,从而避免太阳电池阵发生二次放电而造成功率下降问题。

2.1 太阳电池试验件制作

为了模拟太阳电池阵一次放电试验和二次放电试验,选择如下方式制作太阳电池试验件。

1)单组太阳电池试验件选择在基板上布贴 3串2并的三结砷化镓(GaInP2/InGaAs/Ge)太阳电池组件。

2)单片太阳电池尺寸选择为60.5 mm×40.0 mm,单组太阳电池试验件尺寸为150 mm×150 mm。

3)参考汉斯·S·劳申巴赫《太阳电池阵设计手册》,太阳电池串联方向上相邻电池间最小间隙为0.5 mm,太阳电池并联方向上相邻电池间最小间隙为0.5~1 mm。考虑太阳电池串在实际贴片中工艺过程的控制(采用工装控制太阳电池串联、并联之间的间隙),以及最大化提高太阳帆板上太阳电池贴片率,太阳电池组件串联、并联间隙均设计为1 mm。

4)单组太阳电池试验件输出 4根导线,分别为2条太阳电池组件的正、负极输出引线。

单组太阳电池试验件布局如图3所示。

2.2 一次放电试验研究

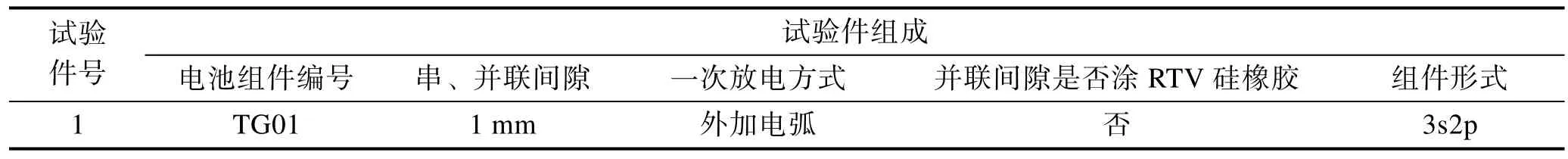

按照图 2中试验件制作方式制作一组太阳电池试验件TG01,通过外加电弧方式,对试验件进行100次一次放电模拟试验,试验件状态见表1。

通过试验前以及每20次一次放电后对太阳电池试验件进行 I-V特性测试,对比分析试验件工作点电压(Vm)、工作点电流(Im)输出能力,对比情况见表2。

表1 一次放电试验件状态

表2 TG01试验件Vm,Im输出能力对比

从表2中可以看出,试验件TG01在经过100次一次放电试验后,试验件的I-V特性无明显变化,其中工作点电压 Vm在试验前后变化为-0.102%~0.043%,工作点电流 Im在试验前后变化-0.392%~0.157%,考虑到I-V特性的测试误差为±1%,Vm和Im输出能力属于正常波动范围,对太阳电池整体电性能输出无影响。因此,一次放电不会对太阳电池阵电性能输出造成影响。

2.3 二次放电试验研究

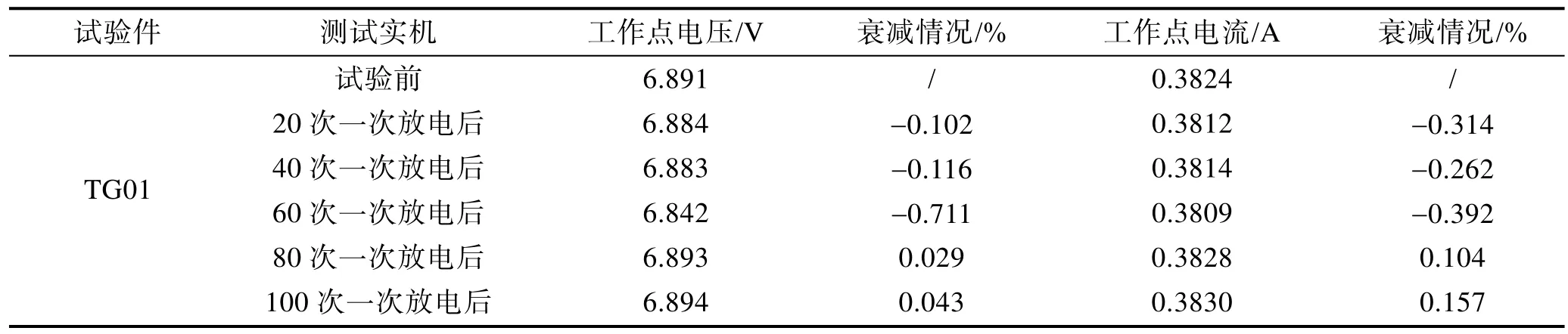

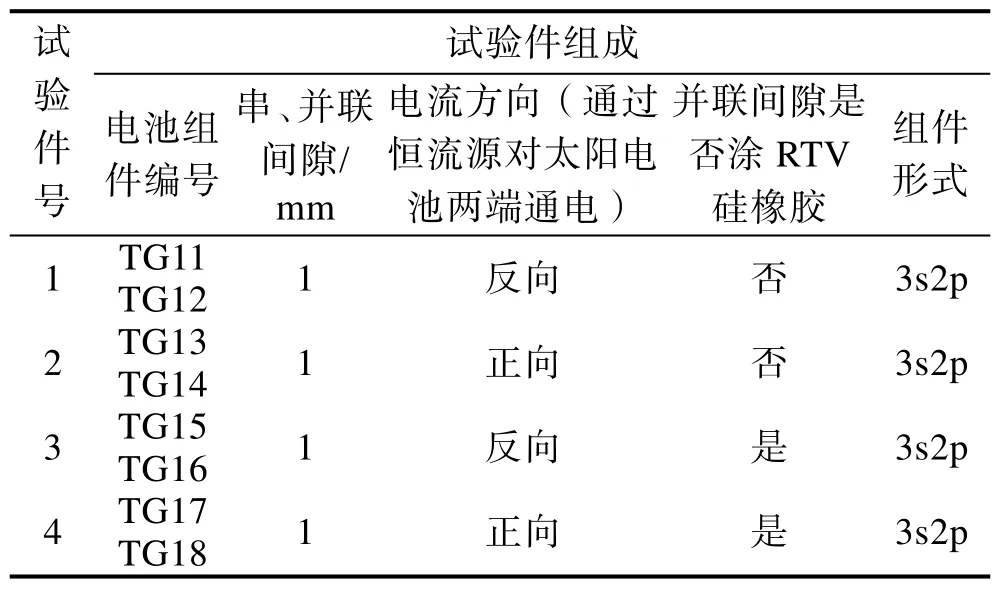

2.3.1 二次放电试验件状态

依据 GJB 7363—2011《空间等离子体环境效应动态试验方法》中的相关规定,高压太阳电池阵串间电路的工作电压由太阳阵模拟器提供,太阳阵模拟器即为太阳电池阵样品串间电路提供工作电压和工作电流的设备。根据样品类型及样品中电池片的数量调整输出电压,一般为 0~200 V,限制电流一般为 2~3 A。文中二次放电试验按照图2制作太阳电池试验件TG11—TG18,采用恒流源对太阳电池试验件两端通电加压,可以给试验件串间电路提供工作电压和工作电流,该试验方法可以有效模拟太阳电池阵在轨真实工作状态。试验件状态见表3,试验件用途均为进行二次放电阈值摸底试验。太阳电池组件恒流源通电方式如图4所示。

2.3.2 二次放电试验条件

二次放电试验过程中相关参数如下:试验真空度为1.7×10-4~7.3×10-4Pa;电子能量为14 keV;束流为0.5,1.0,1.5,2 nA/cm2;相邻电池串间电压差为50,60,70,80,90,100,110,120,130,140,150,160,170,180,190,200 V;限定电流为2.1 A;环境温度为(30±5) ℃。

表3 二次放电试验件状态

2.3.3 二次放电试验分析

对试验件(TG11—TG18)进行了反向及正向电流的二次放电阈值摸底试验。整个试验过程中,束流密度从0.5 nA/cm2每隔0.5 nA/cm2升高至2 nA/cm2,相邻电池串间电压在不同的束流密度条件下从 50 V以10 V/10 min上升,最终增大至200 V。

1)试验件TG11、TG12在80 V时出现二次放电现象,放电频率为10~15次/10 min。二次放电位置照片和放电典型波形如图5、图6所示,从图5中可以看出,在两串太阳电池并联间隙之间发生二次放电现象。

2)试验件TG13、TG14在110 V时出现二次放电现象,放电频率为12~16次/10 min,二次放电位置照片和放电典型波形如图7、图8所示,从图7中可以看出,在两串太阳电池并联间隙之间发生二次放电现象。

3)试验件TG15—TG18外观无明显变化,无二次放电现象发生。

试验完成后对太阳电池组件 TG11—TG18进行了 I-V特性测试,发生二次放电的太阳电池试验件TG11—TG14在试验后,太阳电池试验件工作点电压和工作点电流相对于试验前均出现明显下降,如图9a—d所示。可以看出,由于太阳电池试验件TG11—TG14在试验过程中发生了放电频率为 10~16次/10 min的二次放电现象,试验件在工作点电压输出能力相较于试验前下降了 2.0%~33.7%,工作点电流输出能力相较于试验前下降了2.8~9.5%,工作点电压和电流下降程度已超出测试误差±1%的范围。可以认为二次放电现象会对太阳电池造成不同程度的损伤,直接降低太阳电池工作点电压和工作点电流电性能输出。未出现二次放电的太阳电池试验件TG15—TG18在试验前后I-V特性较为一致,太阳电池试验件工作点电压和电流相对于试验前状态均无明显变化,如图9e—h所示。

从图9e—h可以看出,未发生二次放电的太阳电池试验件TG15—TG18在试验后,试验件在工作点电压的输出能力相较于试验前变化范围为-0.5%~0.5%,工作点电流输出能力相较于试验前变化范围为-0.07%~ -0.6%。工作点电压和电流试验前后变化范围均在测试误差±1%的范围之内,太阳电池试验件TG15—TG18工作点电压和工作点电流性能输出未受二次放电摸底试验影响。通过上述二次放电试验研究可以得出以下结论。

1)串并联间隙为 1 mm、并联间隙未涂敷 RTV硅橡胶太阳电池阵试验样件通正向电流,二次放电阀值为80 V;通反向电流,二次放电阀值为110 V。

2)二次放电会对太阳电池本身造成一定损伤,直接影响太阳电池工作点电压和工作点电流电性能输出能力。

3)通过高轨高压太阳电池阵二次放电试验验证,串并联间隙为1 mm、并联间隙间涂敷RTV硅橡胶太阳电池阵试验样件通正向电流或者反向电流,相邻电池串之间压差200 V范围内均不会出现二次放电现象。

3 高轨高压太阳电池阵防静电设计

为了防止高轨高压太阳电池阵在轨运行时由于等离子体的静电放电引起二次放电,对太阳电池电路造成功率损失。参考上述试验结果,以100.3 V母线高轨太阳电池阵设计为例,太阳电池阵采用60片三结砷化镓太阳电池进行串联设计,太阳电池尺寸为60.5 mm×40.0 mm,单片太阳电池工作电压为2430 mV,单片太阳电池工作电流为0.4 A,远小于试验中限定太阳电池电流2.1 A。太阳电池阵可以采取如下防护设计。

1)在太阳电池电路布局时,采用“S”型的布片方式,在充分考虑功率输出的情况下,对太阳电池阵进行降压设计。从上述单片太阳电池工作电压以及单串太阳电池串联数可知:单串太阳电池串输出电压为145.8 V。由于太阳电池串输出电压被母线钳位,则太阳电池串输出电压为母线电压100.3 V。考虑太阳电池串之间二次放电阈值为80 V,太阳电池串采用6折的降压设计,每折太阳电池串为10片太阳电池,将相邻太阳电池串间的最大电压差控制在33.44 V,满足航天Ⅰ级降额标准,如图10所示。

2)合理设计相邻太阳电池串的并联间隙,考虑太阳电池串在实际贴片中工艺过程的控制,设计太阳电池组件串、并联间隙为1 mm。

3)在太阳电池串的并联间隙中涂覆RTV硅橡胶以提高其二次放电阈值,其二次放电阈值能够达到200 V以上。

上述 100.3 V母线高轨太阳电池阵静电防护设计,目前已经经过某型号鉴定级热真空试验考核,热真空试验过程中未发生二次静电放电现象,试验前后太阳电池阵工作点电压和工作点电流电性能输出较为一致,静电防护设计合理有效。

4 结论

通过对高轨高压太阳电池阵静电防护设计研究,太阳电池组件在经过100次一次放电试验后,太阳电池组件工作点电压和工作点电流电性能输出并未受到影响,在太阳电池阵静电防护设计时可以无需考虑一次放电的影响。通过通过高轨高压太阳电池阵二次放电试验验证,摸索出太阳电池阵试验样件通正向电流,二次放电阀值为 80 V;通反向电流,二次放电阀值为110 V。

文中提供了一种有效针对100.3 V高压母线太阳电池阵的静电防护设计方法:考虑太阳电池串在实际贴片中工艺过程的控制,控制太阳电池组件串、并联间隙为1 mm;设计过程中合理控制相邻太阳电池串压差,控制相邻太阳电池串最大压差为33.44 V;太阳电池组件并联间隙间涂敷 RTV硅橡胶,提高其二次放电阈值,其二次放电阈值能够达到200 V以上。