冷滚打工艺参数对成形力及金属变形影响研究

2019-03-13李龙李言杨明顺陈鑫李嘉伟

李龙, 李言, 杨明顺, 陈鑫, 李嘉伟

(西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

0 引言

齿轮、齿条、丝杠、花键轴等功能零件广泛应用于各种机械产品,随着工业产品产能和性能的不断革新,使得市场对此类产品需求日益增长的同时,也对产品质量和产品生产过程提出更高的要求。相关零件制造业面临新的挑战,不仅需要高效的生产效率,还要尽量提升制成品性能并减少成品过程的能源消耗[1-3]。冷滚打成形技术是一种在常温下利用滚打轮对被加工金属材料进行冲击和滚压相复合的等材冷塑性成形技术。冷滚打过程中,在滚打轮对零件毛坯的作用下使得毛坯局部急剧变形,并且随着滚打轮快速不断地击打,局部材料不断地累积变形,最终成形所需齿形,其成形过程不需要额外的模具,是目前加工高性能外齿形的先进塑性成形技术,具有高效节能、绿色柔性的技术优点[4-6]。因此,为控制冷滚打成形过程,提高制成品质量,积累设计和改进相关装备的基础数据,研究冷滚打成形过程中成形力和金属变形的规律,探讨冷滚打成形工艺参数对成形力及金属变形的影响有重要的科学意义和工程应用价值。

目前,对冷滚打工艺参数的研究已取得了许多成果。李玉玺等[7]以冷滚打运动学几何关系为基础,给出了丝杠冷滚打成形的运动学关系建立了其数学模型,分析了齿形成形误差的产生原因,并利用有限元仿真方法建立了滚打深度和隆起高度与工艺参数之间的多元回归模型[8]。Yang等[9]建立了不考虑动力学影响的理想化冷滚打齿形齿底残余高度的简化数学模型,在一定程度上解释了齿底鳞纹的产生原因,分析了工艺参数对齿底残余高度的影响。王晓强等[10-11]基于花键冷滚打成形原理,阐述了冷滚打花键表面微观形貌形成机理,建立了表面轮廓最大高度的计算模型,得到了进给量、花键模数和齿数与表面轮廓最大高度的关系,并通过有限元模拟和击打力试验研究,指出降低工件的进给量和提高滚打轮的转速,可以减小加工过程中的冲击。贾燕龙等[12]利用Abaqus软件对不同滚打轮旋转速度下花键轴冷滚打成形过程进行了数值模拟,指出滚打轮旋转速度增大会使滚打力和等效应变逐渐增大,同时造成金属轴向变形量增加,端部径向变形不足。李玉玺等[13]、梁小明等[14]应用有限元仿真软件进行齿槽冷滚打成形的分析,获得了冷滚打成形下应力、应变、温度和金属流动的变化规律,并针对变形量与回弹量之间的关系进行研究,提出动态、静态仿真相结合的回弹仿真方法。项舰等[5]进行了花键冷滚打成形试验,对所成形花键表面的粗糙度和硬度值进行了测量,并观察了制成件内部组织金相,试验证明该工艺生产出的花键轴表面质量能达到磨削精度且表面具有较高的综合机械性能。崔凤奎等[15]、Ding等[16]、Cui等[17]利用冷滚打成形的仿真、扫描电镜试验、透射电镜试验和显微硬度试验,分析了花键成形表层加工硬化机理,阐明沿层深方向晶粒大小、位错密度和硬度三者之间的关系,揭示了冷滚打工艺参数对加工硬化程度的影响规律,建立了冷滚打花键表面残余应力和不同成形参数的多元回归模型,并进一步结合田口理论与熵理论,对冷滚打成形工艺参数组合进行优化,以使制件表面获得最优的物理和机械性能。

综上所述,冷滚打成形过程中成形力和金属变形情况受工艺参数影响很大。目前,对成形力和金属变形的研究多通过运动学、动力学和有限元方法进行,但由于冷滚打成形过程的复杂性,在运动学和动力学分析时,需要对金属实际变形过程进行很多假设和简化,且受限于较高的有限元仿真计算成本,使得目前研究多针对单次或有限次数击打成形过程,研究未涉及多工艺参数的交互影响。因此,本文针对冷滚打成形实体零件外齿形的工艺特点,分析选取影响成形过程中的关键工艺参数,通过试验和有限元数值计算方法,获得成形过程中成形力变化和金属变形特点,提取成形过程中成形力和成形质量的关键表征量,并进一步讨论了不同工艺参数对齿槽冷滚打成形成形力和成形质量的影响规律,旨在获得多加工参数综合作用下冷滚打成形中过程成形力和金属变形的变化规律,为控制成形过程,提高制成品质量,优化工艺参数提供参考。

1 冷滚打成形原理及关键工艺参数

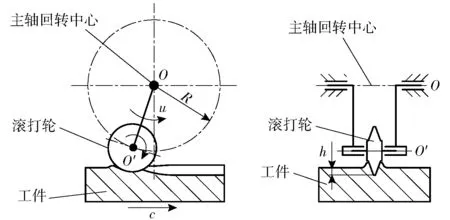

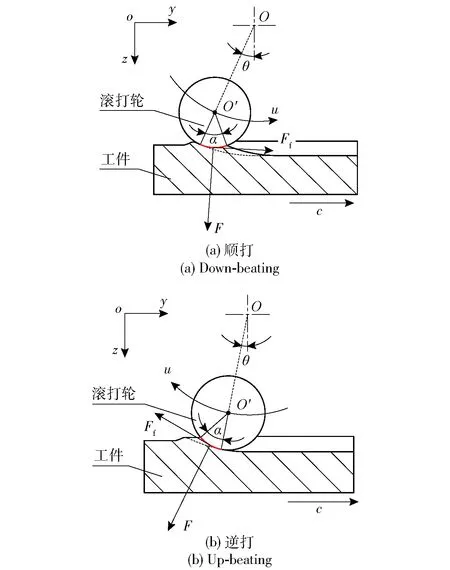

冷滚打成形基本原理如图1所示。具有给定齿形的滚打轮偏心安装在滚打主轴上,主轴以速度u转动带动滚打轮公转,公转中心为O,公转半径为R,滚打轮击打工件时在摩擦力作用下发生自转,滚打轮自转中心为O′,主轴每转动一周,滚打轮打击一次工件,滚打深度h由所需成形的齿形决定,成形过程中工件以速度c不断进给,使每次击打造成的塑性变形量逐步积累,最终在工件表面形成所需齿廓形状,工件通过附加不同形式的旋转运动和进给运动可成形丝杠[18]、外花键[5]和外齿轮[19]、齿条[20]等零件。尽管最终成形的零件种类不同,但对于各类零件外齿形的单齿成形过程均为图1所示,主轴回转和工件进给是完成冷滚打成形所需最基本的运动[21],其方向和速度大小直接影响着成形过程。

图1 冷滚打成形原理Fig.1 Principle diagram of cold roll-beating forming

其中,主轴回转和工件进给方向决定了滚打方式。与铣削加工相类似,根据滚打轮击打工件时主轴切向速度方向和工件进给速度方向的关系可定义为顺打和逆打,当工件进给速度和击打工件时主轴切向速度方向相同时为顺打(见图1),反之为逆打。类似于顺铣和逆铣,滚打方式的不同会影响工件成形时的受力情况以及金属变形情况。主轴转速大小则直接影响击打时的冲击速度和金属发生变形的应变速率。进给速度一方面直接反应了成形效率;另一方面,进给速度和主轴转速之比,即滚打密度,反映了每次击打时参与变形的金属量,对成形过程成形力大小和成形质量有直接影响。因此,本文将重点讨论滚打方式、主轴转速和滚打密度对成形力、成形精度和表面质量的综合影响。

2 试验方法和有限元模型

2.1 试验材料及其性能

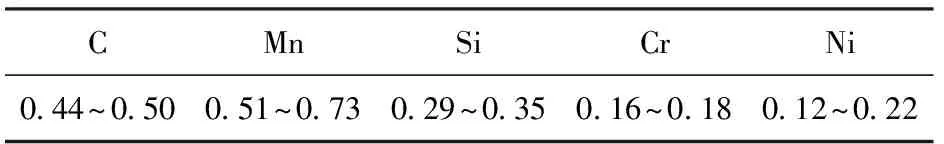

本文选取45号钢作为冷滚打成形的工件材料,材料化学成分见表1.

表1 45号钢化学成分

Tab.1 Chemical composition (wt.%) of 45# steel

%

由冷滚打成形原理可知,冷滚打成形过程中材料的变形特点是局部受压载荷,并发生加工硬化。因此,描述材料本构关系时要考虑应变速率效应和硬化效应[22]。在常用的材料本构模型中,Johnson-Cook模型是一种经验黏塑性本构方程,由于该模型能够较好地描述金属材料的加工硬化效应和应变速率效应[23]。因此,本文采用Johnson-Cook本构方程描述工件材料本构关系,其具体数学表达如(1)式所示:

(1)

式中:σ为等效流变应力;A为材料屈服极限;B为加工硬化模量;n为硬化系数;ε为应变;C为应变速率常数;ε′为等效塑性应变率;ε′0为应变速率参考值;Tr为温度参考值;Tm为材料熔化温度;m为热软化系数。

由于滚打轮击打工件时,滚打轮自转滚压过工件,相互接触时间短、区域小,变形和摩擦所产生热量少且很快传到工件内,成形过程产生的温度效应可以忽略,即m取1.

通过静态压缩试验和分离式Hopkinson压杆试验获得材料Johnson-Cook本构模型的其余各个参数[24-25],最终得到所用材料本构方程为

(2)

2.2 试验装置及参数

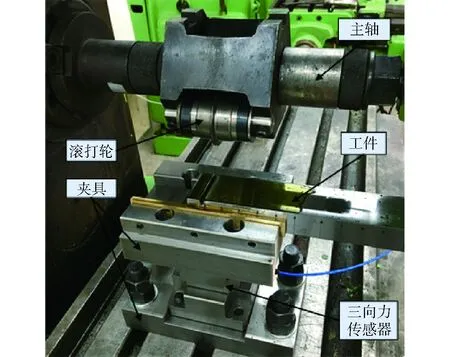

对卧式铣床X62进行改造,搭建了齿槽冷滚打成形的试验装置,如图2所示。

图2 冷滚打成形装置Fig.2 Cold roll-beating experimental device

其中滚打轮采用20CrMnTi,渗碳调制处理,表面硬度58~64 HRC,表面粗糙度Ra0.2~0.4 μm,滚打轮齿顶位置自转半径和公转半径分别为24 mm和72 mm. 美国 PCB Piezotronics®生产的PCB261A03三向测力传感器通过夹具和工件安装在一起。工件尺寸长(沿进给方向)40 mm,厚度20 mm,工件表面粗糙度Ra0.4 μm,表面涂润滑油。

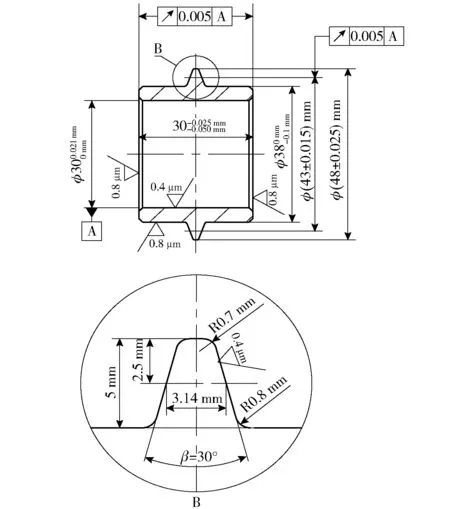

滚打轮齿形截面设计尺寸如图3所示。滚轮齿廓夹角为β,通过三坐标测量仪测得β的实际值为31.1°.

图3 冷滚轮设计截面Fig.3 Tooth section of rolling wheel

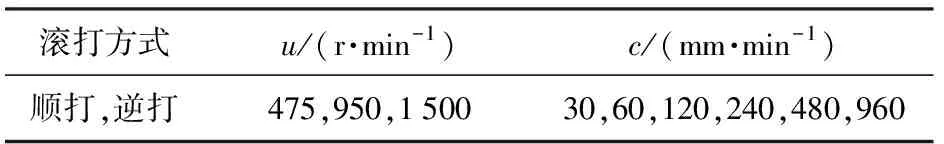

根据所成形齿形取打深为2.5 mm,其余工艺参数选取范围如表2所示。

表2 冷滚打试验工艺参数选取范围

2.3 有限元模型

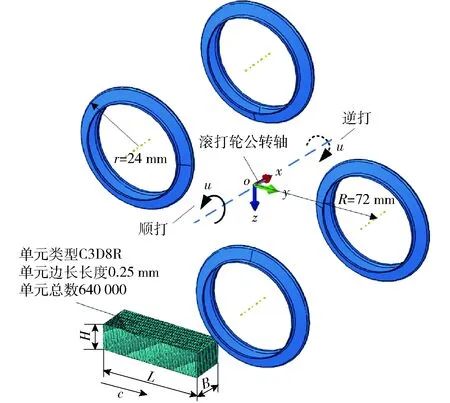

根据试验装置建立了相应的有限元物理模型,如图4所示。其中滚打轮为解析刚体,忽略滚打轮弹性变形和工艺系统的动态特性。工件沿y轴方向进给,滚打轮公转轴为x轴。计算模型工件长、宽、高分别为L=40 mm,B=25 mm,H=10 mm,摩擦系数参考一般金属冷轧成形取0.05,采用C3D8R单元进行网格划分,初始最小单元边长不大于0.25 mm,计算中采用自适应网格方法。为了缩短计算时间、提高计算效率,计算模型中滚打轮沿公转轴均布为4个,与试验中单打轮相比,在工件被击打速度和滚打密度一致的前提下,在该模型中可将工件的进给速度提高4倍[26]。

图4 冷滚打数值模拟模型Fig.4 Finite element model of cold roll-beating forming

3 成形力结果与讨论

三向力传感器所用坐标系与有限元模型坐标系一致,z轴方向垂直于工件待成形表面指向工件内部,y轴方向与进给方向一致。由于所成形齿形的几何对称关系,使x轴方向工件整体受力呈平衡状态。因此本文重点讨论z轴方向成形力Fz和y轴方向成形力Fy.

3.1 成形过程成形力变化规律

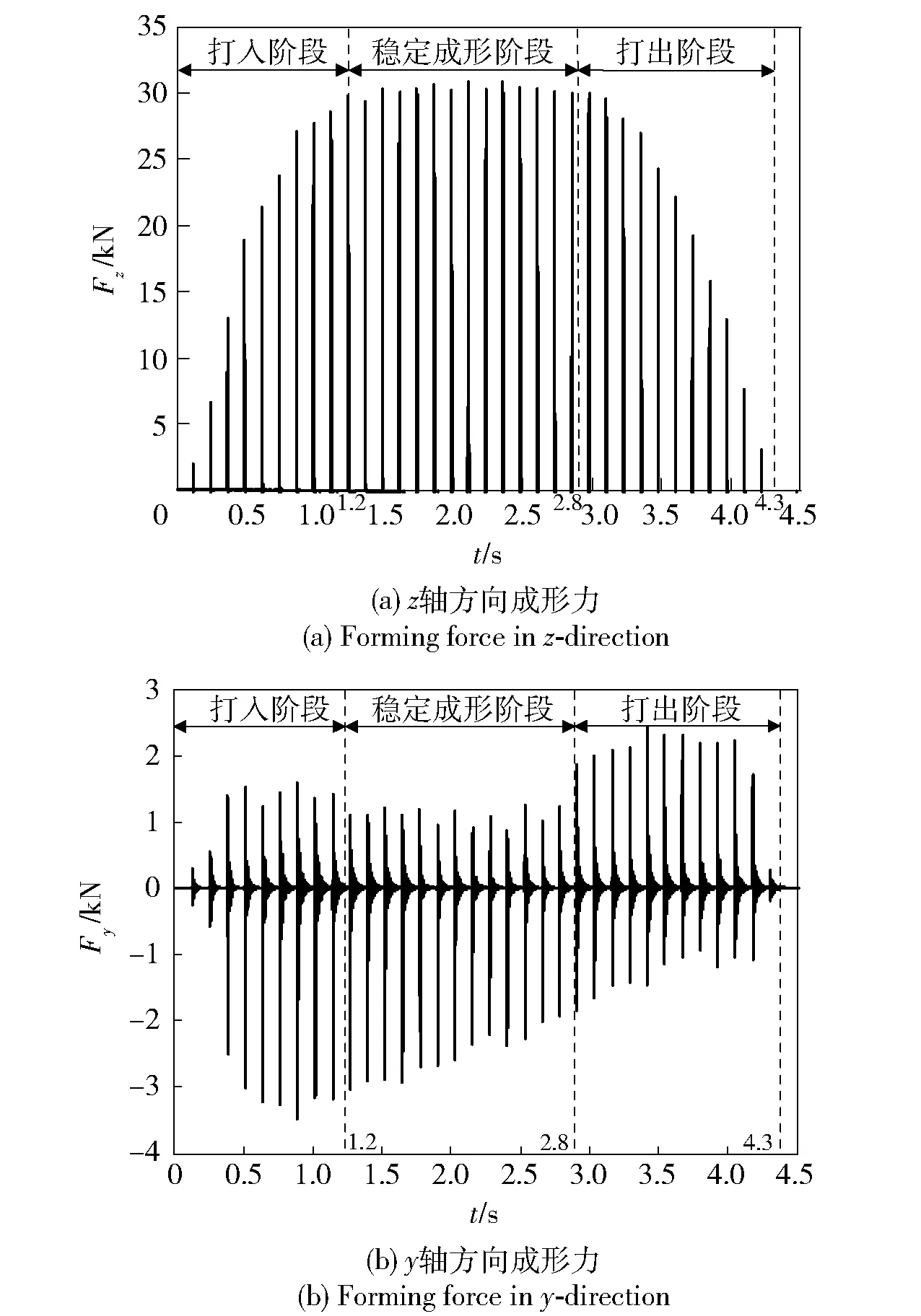

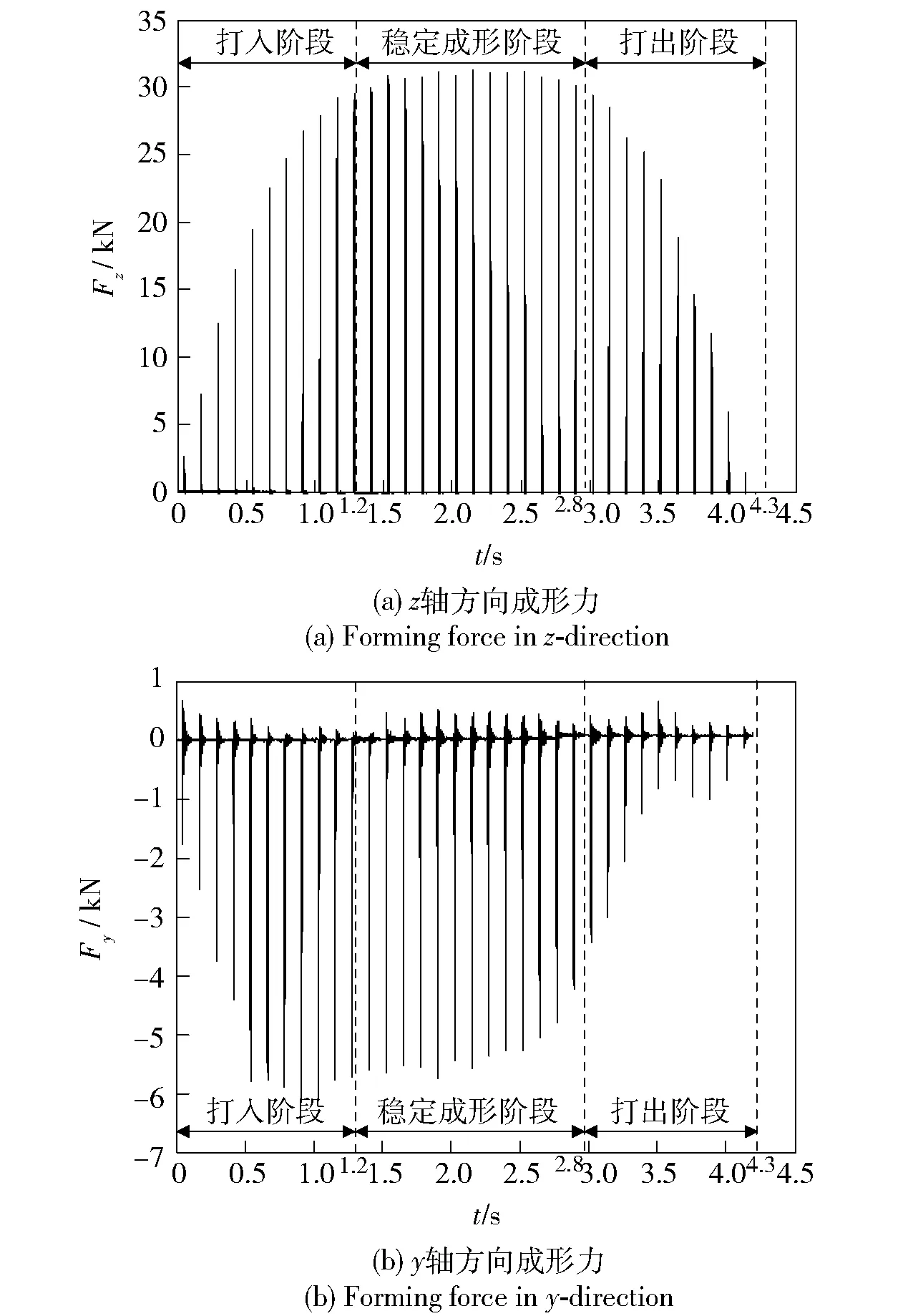

图5和图6分别给出了试验所得主轴转速475 r/min,进给速度960 mm/min时顺打和逆打方式下Fz和Fy的变化情况。

图5 顺打成形力Fig.5 Forming force during down-beating

图6 逆打成形力Fig.6 Forming force during up-beating

对于z轴方向成形力,顺打和逆打方式下整体的变化规律基本一致,如图5(a)和图6(a)所示。由图5(a)和图6(a)可以看出:成形过程刚开始时,每次击打时的z轴方向成形力峰值逐渐增大,此阶段为打入阶段;随后单次击打的z轴方向成形力峰值趋于稳定并达到整个成形过程的最大值,此阶段为稳定成形阶段;在成形后期,单次击打的z轴方向成形力的峰值逐渐减小,此阶段为打出阶段。

y轴方向成形力顺打和逆打方式下的变化规律有较大的不同。如图5(b)所示,顺打条件下,在每次击打工件过程中所受切向力方向均会发生改变,在打入阶段,切向受力的峰值与进给方向相反且值较大,且随着成形过程的进行逐渐增大并达到整个成形过程的最大值。稳定成形阶段,工件受力的峰值与进给方向反向且逐渐减弱,在打出阶段工件受力的峰值与进给方向同向且值较大,并达到该方向受力最大值。而逆打条件下,工件受力方向始终与进给方向相反,如图6(b)所示。工件每次所受切向力峰值变化趋势和z轴方向成形力一致。

图7给出了不同滚打方式下工件冷滚打成形时的受力情况,其中θ为冷滚打成形时滚打轮滚打工件时的摆角,α为滚打轮接触工件弧面的圆心角。

图7 冷滚打成形时工件受力情况Fig.7 Forces applied on workpiece during roll-beating

将工件受滚打轮的击打力F和摩擦力Ff分解到z轴方向和y轴方向,则顺打时Fz和Fy可分别由(3)式和(4)式表示:

(3)

(4)

逆打时的Fz和Fy可分别表示为(5)式和(6)式:

(5)

(6)

式中:Fy负值表示Fy的方向与工件进给方向相反。

设金属成形过程滚打轮与工件接触面面积为S,摩擦系数为μ,则击打力F和摩擦力Ff可表示为

(7)

式中:S为滚打轮每次击打工件时接触面积;μ为摩擦系数。

冷滚打成形时滚打轮滚压过工件,因此成形过程摩擦系数μ很小,Ff远小于F. 成形过程中θ和α的变化范围较小,则由(3)式和(5)式可知,不论在逆打还是顺打条件下Fz都接近于F. 在给定成形条件下由(7)式可知,成形过程中F主要受到S影响。在初始成形阶段,滚打轮每次击打工件时接触面积S的峰值会逐渐增大;达到稳定成形阶段后,滚打轮达到最大击打深度,每次击打S峰值趋于稳定;打出阶段,工件逐渐远离滚打轮,每次击打时S峰值逐渐降低。因此成形过程中每次击打Fz峰值在初始成形阶段逐渐增大,在稳定成形阶段保持不变,在成形结束阶段逐渐减小,如图5和图6所示。

对于Fy,由(4)式和(7)式可知,顺打时Fy的方向取决于θ和α/2的大小,当tan(θ-α/2)大于μ时Fy取负值,tan(θ-α/2)小于μ时Fy反向,因此在顺打过程中切向力的方向不稳定,其变化情况也较为复杂,如图5(b)所示。而逆打时由(6)式可知,F和Ff在y轴方向的分力始终为负,所以逆打时Fy方向始终与进给方向相反,且其变化趋势与Fz相似,如图6所示。

3.2 不同工艺参数对成形力的影响

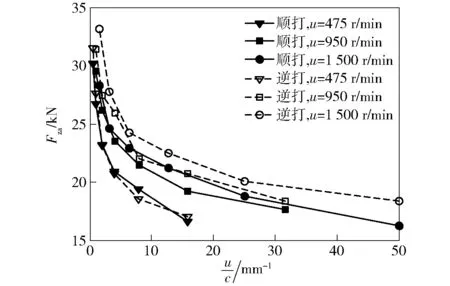

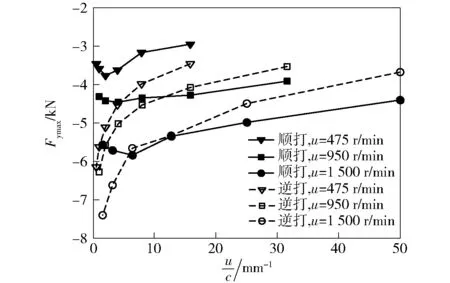

Fza和Fymax分别为工件稳定成形阶段Fz的平均峰值和整个成形过程中Fy的最大值。图8和图9分别给出了不同滚打方式、主轴转速u和滚打密度u/c下通过试验得到的Fza和Fymax.

图8 不同工艺参数对Fza的影响Fig.8 Effects of different process parameters on Fza

图9 不同工艺参数对Fymax的影响Fig.9 Effects of different process parameters on Fymax

如图8所示,在主轴转速和滚打密度相同条件下,逆打时Fza高于顺打,且在滚打密度较小时更为显著。这主要因为顺打时滚打轮与工件的进给方向同向,使得每次击打滚打轮与工件接触弧较逆打时平滑,接触面积小于逆打,且顺打时滚打轮首先会击打之前未发生变形的材料,该部分加工硬化较弱,而逆打时被滚压的金属表面在再次变形前已经发生多次塑性变形,硬化较明显。对于Fymax,除了上述因素外,顺打过程中切向力的方向也不一致,因此相同条件下逆打的Fymax也大于顺打,且在滚打密度较小时显著大于顺打,如图9所示。

由图8可知,不论哪种滚打方式Fza随着滚打密度的增加逐渐减小,这是因为随着滚打密度增加,每次击打金属所产生变形量减少所致,且在滚打密度大于10 mm-1后,这一减小趋势较平缓。如图9所示,逆打时工件在不同滚打密度下Fymax的变化趋势和Fza的变化趋势一致,而在顺打条件下,随着进给密度增大,Fymax先增大、后减小,主轴转速475 r/min、950 r/min和1 500 r/min时,Fymax在滚打密度分别在2 mm-1、4 mm-1、6 mm-1附近时最大。

同一滚打方式和滚打密度下,主轴转速增大会提高金属成形时的应变速率,由(2)式可知45号钢变形时流变应力σ会随着应变速率增大而增大,因此工件所受成形力增大,且由(2)式可知应变速率对流变应力σ的影响会随应变速率的不断提高而逐渐减弱。因此Fza和Fymax会随着主轴转速增大而增大,且主轴转速越大这一增大的幅度越小,如图8和图9所示。

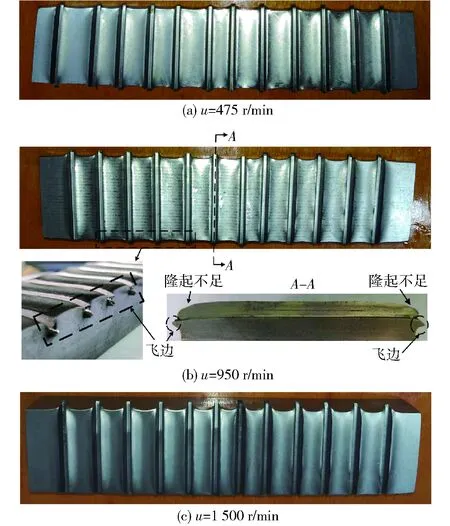

4 金属变形情况

冷滚打成形试验所得的齿槽如图10所示。每道齿槽均从下端开始成形,从左至右成形时的进给速度逐渐增加,前6道齿槽为顺打条件成形,后6道为逆打条件成形。试验成形的齿槽中段即在稳定成形阶段所成形齿形具有较好的一致性,在打入和打出两端侧齿壁金属隆起不足,并存在明显的飞边。

图10 冷滚打试验形成的齿槽Fig.10 Formed teeth grooves in experiment

4.1 冷滚打成形金属变形特点

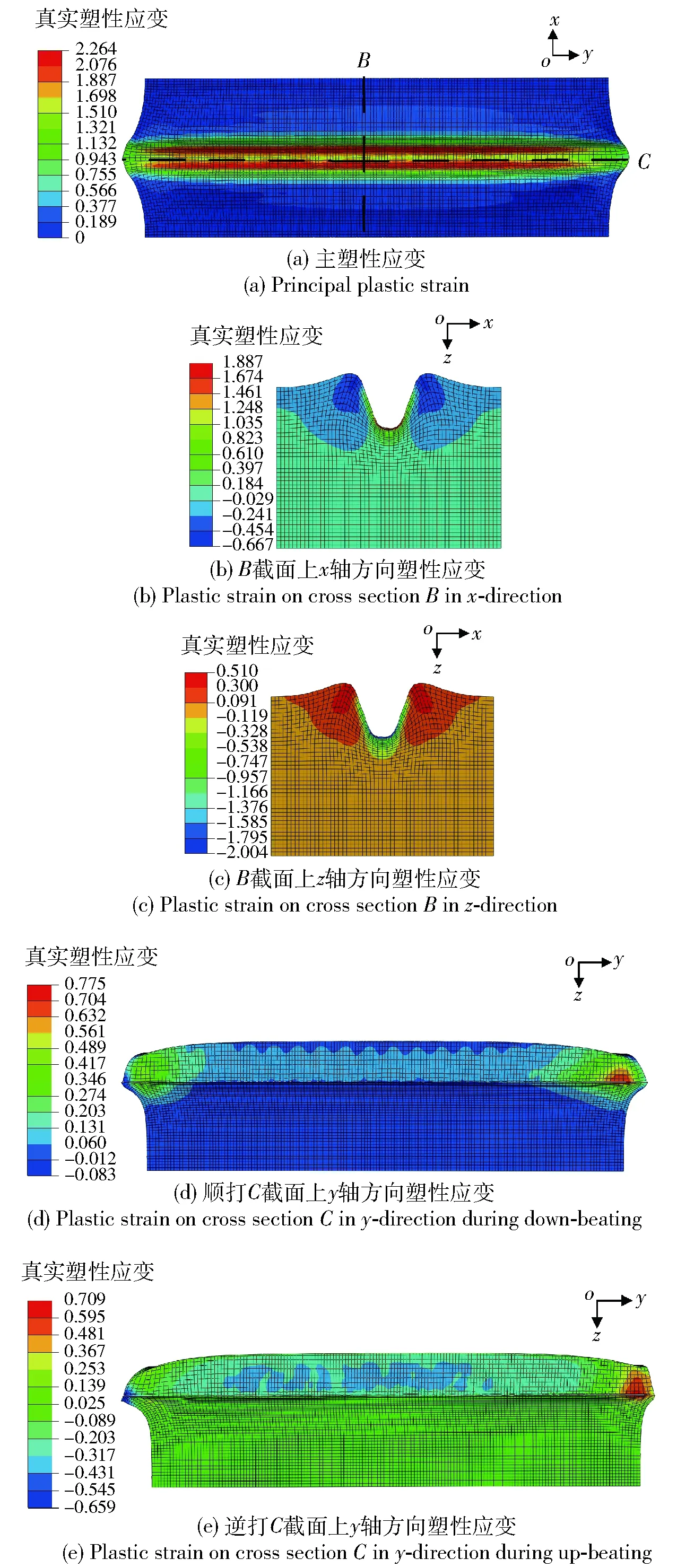

为获得并解释冷滚打成形金属的变形特点,对冷滚打成形过程进行数值模拟。数值模拟结果表明,不同工艺参数下所成形的齿槽中段即稳定成形阶段材料变形特点一致。图11(a)~图11(d)给出了主轴转速475 r/min,进给速度960 mm/min,顺打时的模拟结果。由图11(b)~图11(d)可知,材料塑性变形主要集中在工件被击打表层,且齿形齿根向齿壁过渡区材料变形量最大,被压缩金属主要沿齿壁方向延展,沿y轴方向(进给方向)变形量很小。在打入打出阶段,靠近工件边界侧金属y轴方向变形阻力较小,金属沿y轴方向变形较为明显,形成了打入打出端的飞边。图11(e)给出了同一转速和进给速度下逆打时的模拟情况,对比图11(d)可知,由于击打方式不同,逆打对打入端飞边的形成有所抑制。

图11 金属塑性应变Fig.11 Plastic strain of metal

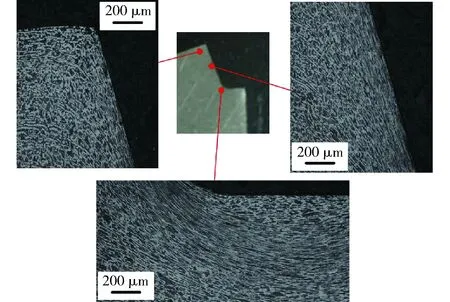

齿槽中段截面金相组织也表明金属塑性流动主要发生在表层,同时由图12可知齿槽表层金属组织晶粒得到明显细化且成纤维状。

图12 齿槽中段截面金相组织Fig.12 Metallurgical structure of the tooth groove of stable forming stage

4.2 工艺参数对成形质量的影响

4.2.1 齿槽精度

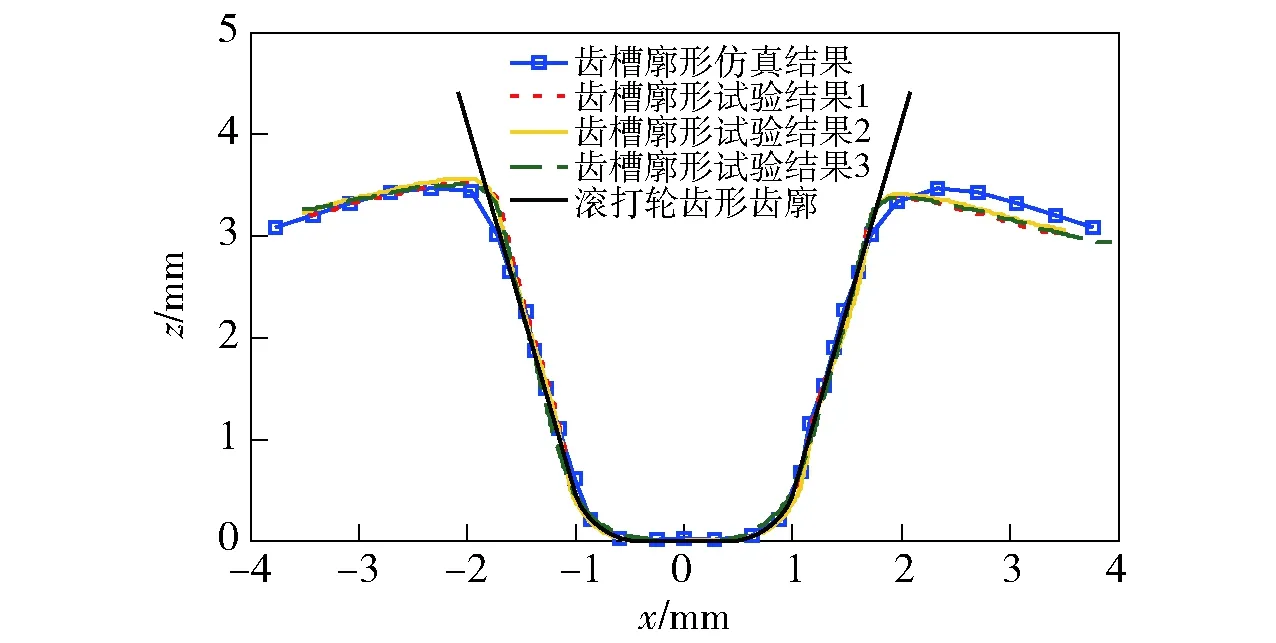

用无水乙醇去除试验齿槽表面的润滑油液后,利用KEYENCE三维显微测量系统VHX-5000得到齿槽几何形状的三维数据,在每个齿槽的稳定成形阶段取3个任意位置的截面数据用于分析,图13对比了滚打轮齿廓和主轴转速475 r/min、进给速度960 mm/min顺打条件下稳定成形阶段仿真和试验所得的齿槽廓形。试验结果表明,不同测量位置齿廓廓形具有较好的一致性;通过对比仿真结果与试验结果,可证明冷滚打成形金属塑性变形有限元仿真结果的有效性;对比滚打轮齿廓和所得齿槽廓形表明冷滚打成形得到的齿槽廓形与滚打轮齿廓基本一致,实际试验所得齿槽壁夹角β′略小于滚轮的β.

图13 滚打轮齿形及稳定成形阶段试验和仿真齿槽廓形Fig.13 Tooth profile of rolling wheel and tooth groove profile in stable forming stage

以滚打轮齿形夹角为基准,将β′与β的相对误差定义为齿槽壁夹角误差,得到了不同工艺参数下的齿槽壁夹角误差,如图14所示。由图14可以看出:对于顺打,当滚打密度小于5 mm-1时,齿壁夹角误差随主轴转速增大而快速增大;而滚打密度大于10 mm-1时,主轴转速提高有助于降低误差。逆打时,齿壁夹角误差始终随主轴转速增大而减小。同一转速条件下不论顺打还是逆打,当滚打密度小于5 mm-1时,随着滚打密度的提高,齿壁夹角误差值均逐渐减小,这是因为在这一滚打密度范围成形力的下降较快,工艺系统刚度引起的误差也快速减小,且滚打密度提高金属每次变形量减小,变形更加均匀。当滚打密度大于10 mm-1时,同一转速和滚打方式下误差值趋于稳定。此外,因为逆打时成形力较大,工艺系统刚度引起的误差也较大,所以总体上逆打时齿形误差高于顺打时。

4.2.2 成形缺陷

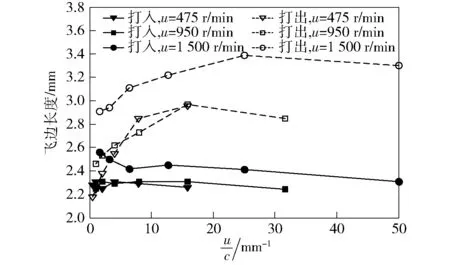

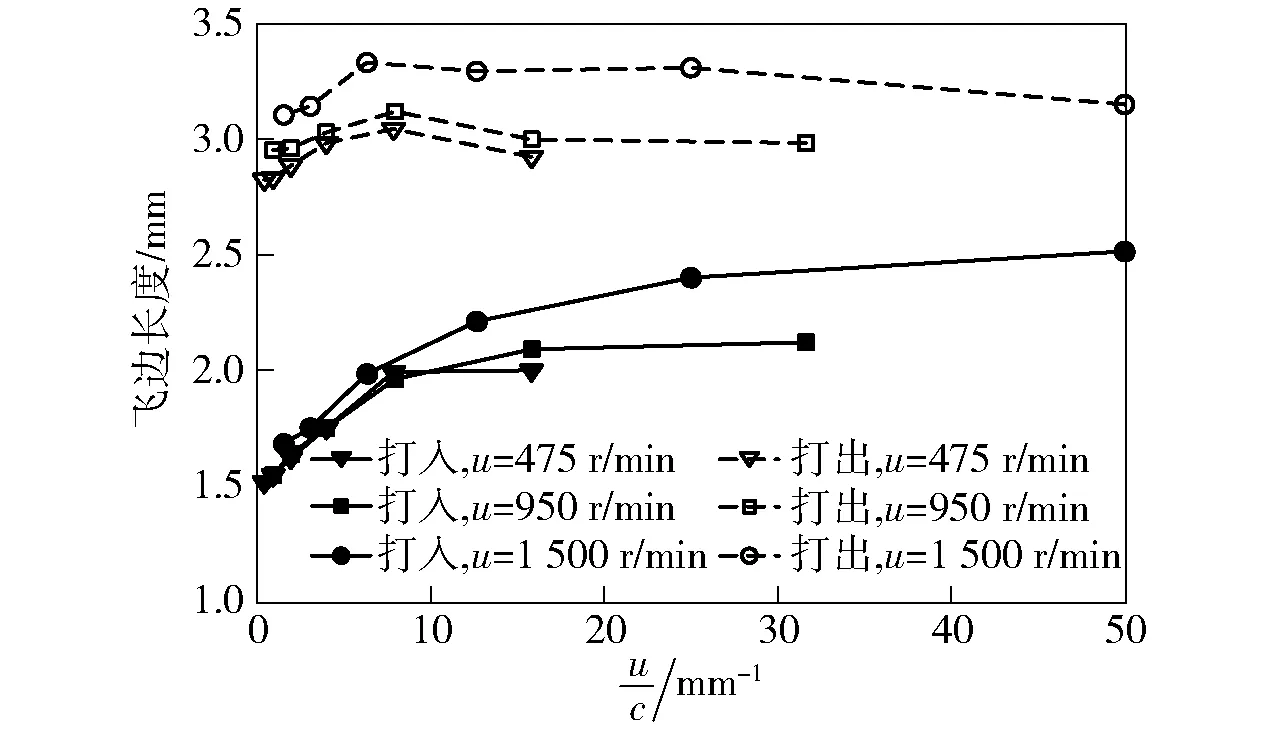

对不同主轴转速、滚打密度和滚打方式下打入端、打出端的飞边长度进行测量,测量结果如图15和图16所示。

图15 顺打时飞边长度Fig.15 Flash length during down-beating

图16 逆打时飞边长度Fig.16 Flash length during up-beating

由图15和图16可知,打出侧飞边较长,这主要是由于成形即将结束时,金属切向变形阻力小,易于发生变形。

顺打条件下,主轴转速在1 500 r/min时飞边长度明显增长,同一主轴转速条件下,打入端飞边长度随滚打密度增大而逐渐减小,而打出端飞边会随滚打密度增大而增大,并在滚打密度达到10 mm-1后趋于稳定。

逆打条件下,打入端飞边长度,在滚打密度小于10 mm-1时受主轴转速影响不大,当滚打密度进一步提高,飞边长度随主轴转速提高而变大,同一主轴转速下飞边长度随滚打密度提高而变大,并在滚打密度提高到10 mm-1之后增大趋势减缓。打出端飞边长度随主轴转速提高明显变大,同一主轴转速下随滚打密度提高先增大,当滚打密度大于10 mm-1后逐渐减小。

5 结论

1)顺打时工件被击打表面所受法向力和切向力均低于逆打成形,但逆打时进给方向的受力方向稳定。提高滚打密度可以降低成形力,但滚打密度大于10 mm-1后,这一作用效果逐渐减弱。随着主轴转速提高工件被击打表面所受法向力会增大并有趋于一致的趋势,进给方向受力则持续增大。

2)成形所得齿槽廓形与滚打轮齿形一致,但由于弹性回复和内应力作用使得成形所得齿槽壁夹角略小于滚打轮齿形。为提高齿槽成形精度,滚打密度应大于10 mm-1,并采用高速顺打或高速逆打。

3)稳定成形阶段被击打金属沿齿壁延展,沿进给方向变形很小,而在打入打出端金属沿进给方向塑性变形强烈,形成飞边。低主轴转速、逆打方式能抑制飞边形成,提高滚打密度,逆打时飞边长度增大,顺打时先增大、后减小。