导管架预调平与调平设计分析和实践

2019-03-11孟维超邵亮亮

王 斌,孟维超,于 亮,邵亮亮

海洋石油工程股份有限公司,天津 300461

导管架调平是导管架施工作业中技术难度最大、面临问题最多、最具不确定因素的作业环节,也是关乎导管架施工质量的重要部分。当遇到导管架需要调平时,通常需要临时停止施工作业,并根据导管架实际水平度制订出临时的海上调平方案,从而额外增加海上作业时间。因此在导管架施工前若能提前做好导管架预调平方案,既能节省海上施工工期,也能保证导管架施工的质量[1]。本文主要对渤海某油田中心平台CEPB导管架调平设计进行分析,通过对比得到导管架调平的最优方案,为其他导管架调平设计提供借鉴。

1 工程概况

渤海某油田中心平台CEPB导管架为8腿浮托导管架,其结构形式如图1所示。

2017年12月,在对该平台CEPB导管架就位场址进行多波束水深调查中发现就位海床位置不平,海床走势基本为西低东高,B1-B4轴高差最大达0.7 m,见图2。在规格书中要求导管架任意两点相对高差不大于5‰[2-3]。导管架1-4轴间距为41 m,A-B轴间距为40 m,对角线长度为57.28 m,因此B1-B4相对高差应≤41 m×5‰=0.205 m,而0.7 m>0.205 m,因此按照此情况就位后,导管架水平度将超出水平度规定要求,需要对导管架进行调平预处理。

图1 导管架吊装结构示意

图2 导管架就位处海床走势

2 导管架调平预处理方案

2.1 导管架就位处海床分析

为分析导管架就位处海床地貌情况,将导管架分成A1、A2、A3和B1、B2、B3六个区域,其中A1、A3和B1、B3为防沉板区域,见图2。各区内的数值为平均水深,导管架底水平层整个区域的平均水深为EL(-)27.74 m。

2.2 导管架调平预处理方案

导管架调平预处理方案一般为以下两种[4]:

海床地貌处理方案。即通过吹泥、抛沙等手段,使海床地貌恢复平整,使其水平度初步满足导管架就位要求。对于导管架预调平而言,此方案比较直接有效。

防沉板调整方案。即通过修改导管架防沉板的高度,使其能根据地貌的实际情况,适应此时海床的高差,从而满足导管架初就位的要求。

2.2.1 海床地貌处理方案

若采用海床地貌处理方案,通过计算需在图3中红色区域内摆放水泥沙袋将海床填平。

红色区域面积为16 m×26 m,填充水泥沙袋高度为0.4 m。估算水泥沙袋使用量为300 m3。

施工需在潜水支持船上完成。考虑摆放精度的需求,施工时将处理区域面积扩大一些,向四周各延展2 m,如图4所示,在摆放水泥沙袋区域使用长、宽均为1 m,高为0.4 m的大包水泥沙袋排列平铺覆盖,摆放完成后扫测水深,根据扫测结果在低洼部位补充摆放散装沙袋。此方案预计工期30 d。

图3 海床抛沙区域

图4 地貌处理区域

2.2.2 防沉板处理方案

2.2.2.1 防沉板调整方案

CEPB导管架防沉板原设计方案为4整块防沉板,防沉板中心与导管架标高EL(-)28.0m 水平层对齐,且已在陆地安装完毕。现采用调整防沉板的方案使导管架坐底满足坐底水平度要求,各个防沉板区域的平均水深见图2,对防沉板处理方案如下:

(1) 拆除B3区域平均水深27.3 m处的防沉板的铺板,使此处防沉板不影响导管架坐底水平度。

(2) B1区域平均水深为27.95 m,因此在此区域防沉板下铺设H300型钢及8 mm厚钢板使其整体加高300 mm,从而使B1区域与其他防沉板区域相对海床深度相近。

(3)将A1区域防沉板分为A11和A12两块,A11平均相对水深约为27.67 m,A12相对平均水深为27.88 m。导管架下水就位时,A11区域将早于A12区域完成坐底,A12区域将部分悬空,使其不影响导管架整体水平度,因此A1防沉板区域不做处理。

处理后,防沉板相对于海床的总体高差见图5。

图5 防沉板处理方案

2.2.2.2 防沉板调整分析

防沉板设计环境条件为[5]:最大波高为3.05 m,最大波周期为5.50 s;表层流速为0.90 m/s,中层流速为0.80 m/s,底层流速为0.80 m/s。CEPB导管架海底表层土参数见表1。

表1 CEPB导管架海底表层土参数

对防沉板安全系数进行计算,结果见表2,从表2可以看出防沉板稳性满足要求。

表2 防沉板稳性计算结果

另外,因防沉板调整使导管架重力、重心发生变化,见表3。

表3 防沉板调整前后重力、重心 (X、Y、Z)变化

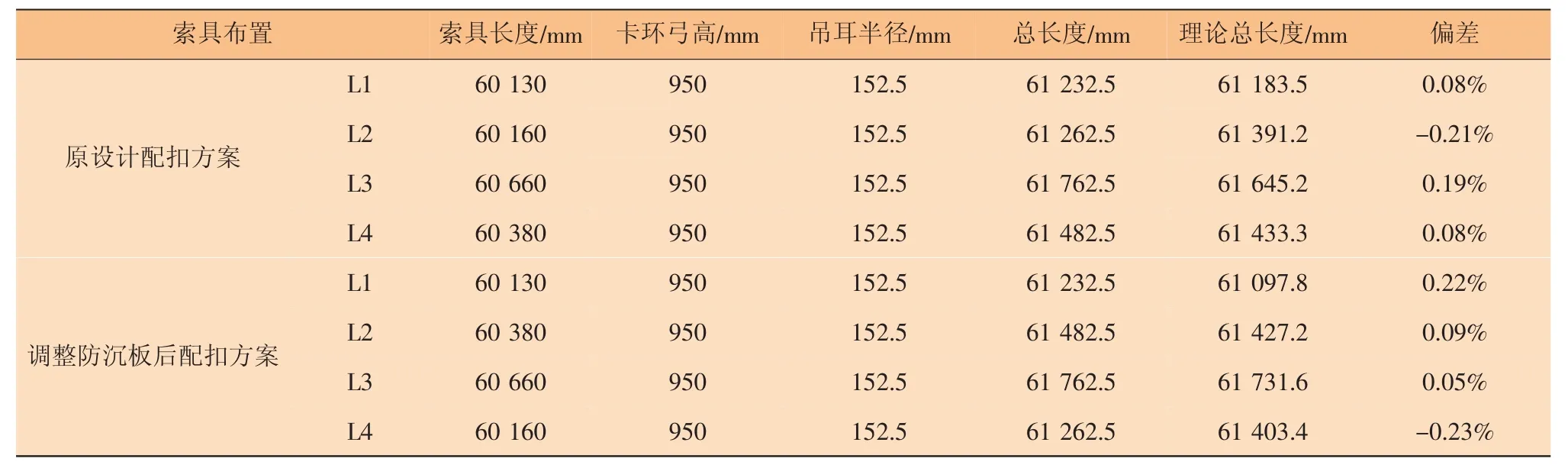

防沉板调整后,通过对索具进行微调,微调后导管架吊装索具长度偏差范围都在0.25%范围以内,符合规范要求,不影响导管架起吊索具使用,见表4。

表4 导管架吊装索具校核

综上所述,防沉板修改方案满足设计要求。

2.3 方案对比分析

对比以上两种方案,导管架海床地貌处理方案耗时较长,且需在不确定因素更多的海上完成,耗时耗力;而防沉板处理方案可在导管架装船前在导管架建造期间完成,节约成本。因此渤海某油田中心平台CEPB导管架预调平处理方案采用了防沉板处理方案。

3 导管架防沉板调平方案的实施

3.1 调平吊点受力分析

导管架调平采用吊机起吊,一般采用单点或双点调平,首先校核调平吊点最大可承受调平力。单吊点最大允许吊装载荷19 492.5 kN,吊绳角度为90°;双吊点最大允许吊装载荷28 940 kN,吊绳角度为65°。根据以往项目经验,调平力最大可达到导管架重量的一半,CEPB导管架总重27 321 kN,调平吊点可满足此次调平作业。

3.2 导管架下水就位后水平度

CEPB导管架下水就位并完成钢桩安装后,其水平度情况见表5。

表5 导管架就位后水平度

由表5可知,在经过防沉板处理后,此时导管架下水后最低点为A1轴,其与B4轴高差为378mm,而理论要求差值按照对角线计算为57.28 m×5‰=286 mm,不满足水平度要求。通过水平度分析,需要起吊A1轴,进行单点调平,使导管架水平度满足要求。

3.3 导管架调平操作步骤[6]

(1)在钢桩上以5 cm为单位进行标记,方便操作人员初步判断水平度调整情况。

(2)连接预挂在导管架上的调平索具。

(3)缓慢起吊导管架A1轴,待调平力达到1 962 kN后,每增加500 kN力保持1 min,直到导管架相对钢桩开始向上运动。此次作业最大调平力达到9 910 kN,此时导管架开始向上运动,并达到预设刻度,导管架满足水平度要求。

(4)导管架达到满足水平度要求的位置后,吊机保持勾头受力,施工人员组对焊接各腿皇冠板。

(5)完成各导管架桩腿的3块皇冠板焊接后,放松吊机,解除钢丝绳。调平工作结束,继续进行导管架其他作业。

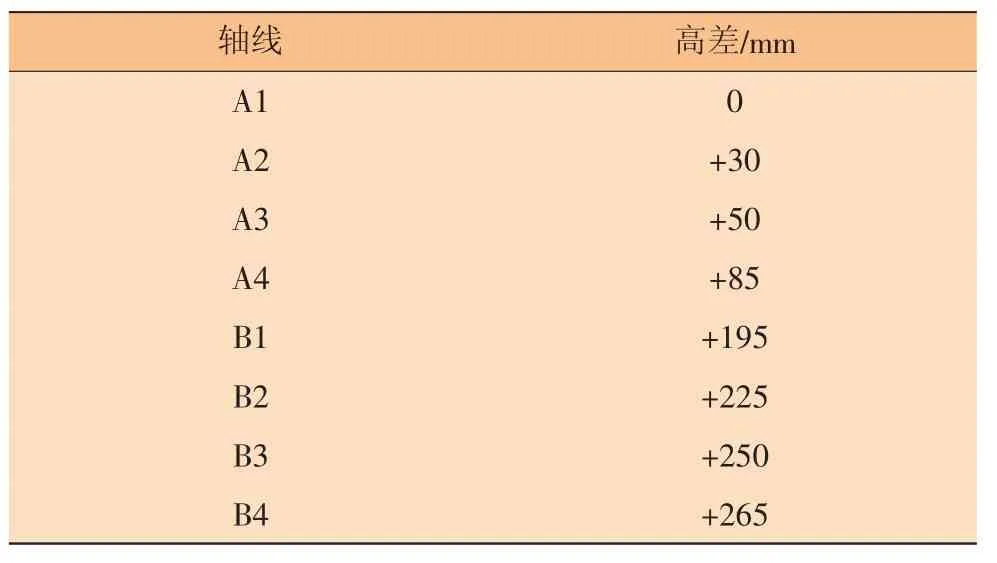

CEPB导管架最终调平结果见表6,此时A1和B4轴二者之间高差为265 mm,满足≤286 mm的水平度要求。

表6 导管架调平结果

4 结束语

通过一系列预处理方案及处理方案的实施,渤海某油田中心平台CEPB导管架调平作业圆满完成,保证了导管架的施工质量,保障了未来组块的安全与稳定。此次调平作业可为其他同类项目提供参考。