基于ABAQUS的两种柔性管道接头的分析研究

2019-03-11张大朋王少鹏李园英

张大朋,王少鹏,白 勇,李园英

1.浙江大学建工学院,浙江杭州 310058

2.宁波大学海运学院,浙江宁波 315211

3.胜利油田新能源开发中心,山东东营 257000

海洋柔性管道的管壁结构复杂,无法采用传统的焊接方式进行连接,需要为其设计专门的接头以保证柔性管的正常使用[1-2]。海洋柔性管道接头设计通常与管道设计同步进行。

1 深水柔性管接头设计

典型的非黏结性金属增强柔性管由多层结构组成,典型的黏结性复合材料增强型热塑管由内衬层、增强层和外护层三层粘合组成[3-8]。

1.1 非黏结性柔性管接头设计

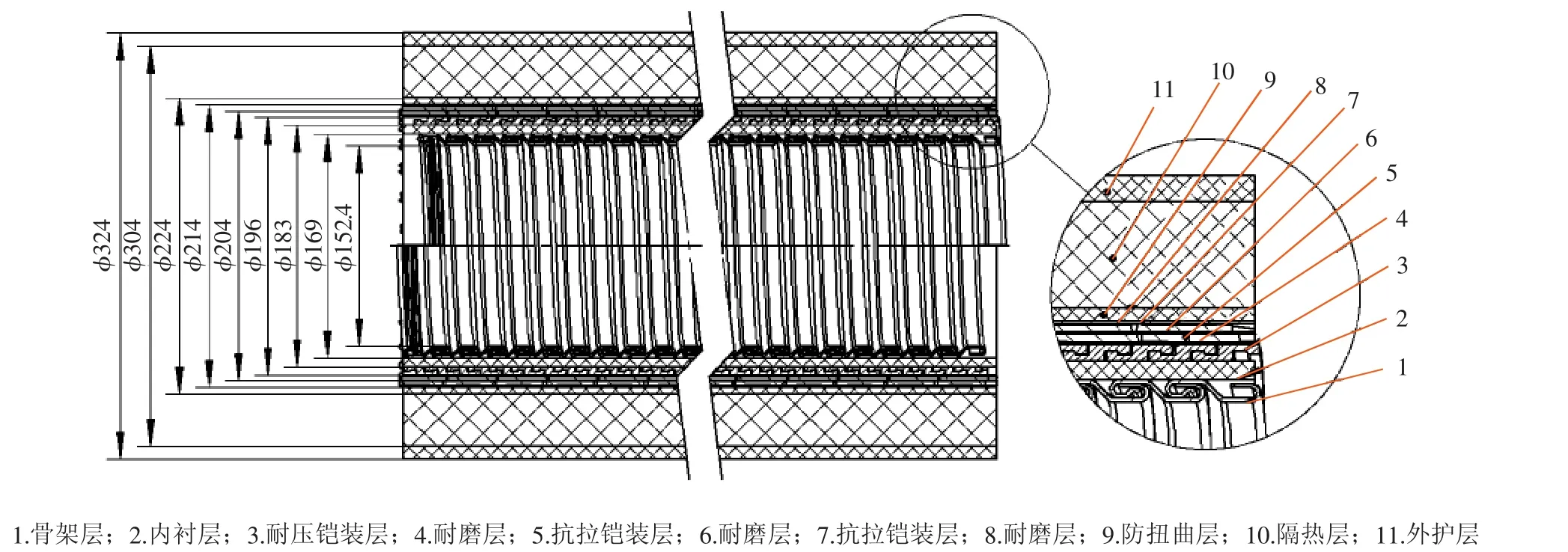

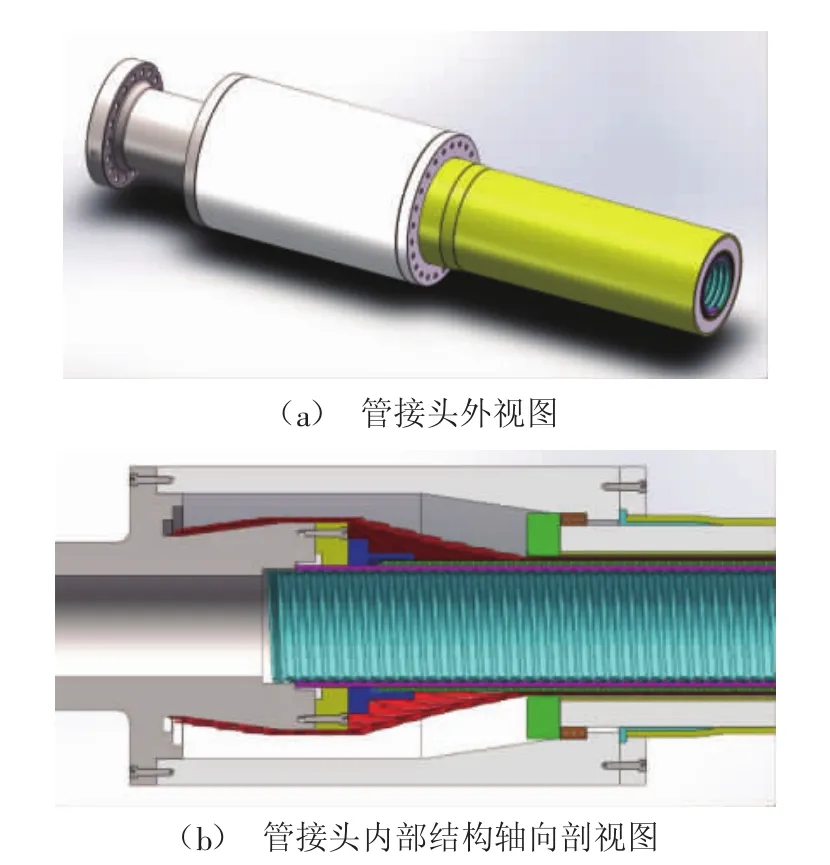

在设计非黏结性柔性管接头之前,首先应结合工程实际进行非黏结性金属复合柔性管的结构设计,并依据其管道结构及相关尺寸信息为接头设计提供依据。图1为φ6 in(1 in=25.4 mm) 非黏结性金属复合柔性管的轴向剖视图,由11层结构组成,结构相当复杂。根据图1柔性管的参数,通过结构建模与设计修改,设计了如图2所示接头。

图1 φ6 in非黏结性金属复合柔性管轴向剖面

图2 非黏结性金属增强复合柔性管接头

1.2 黏结性柔性管接头设计

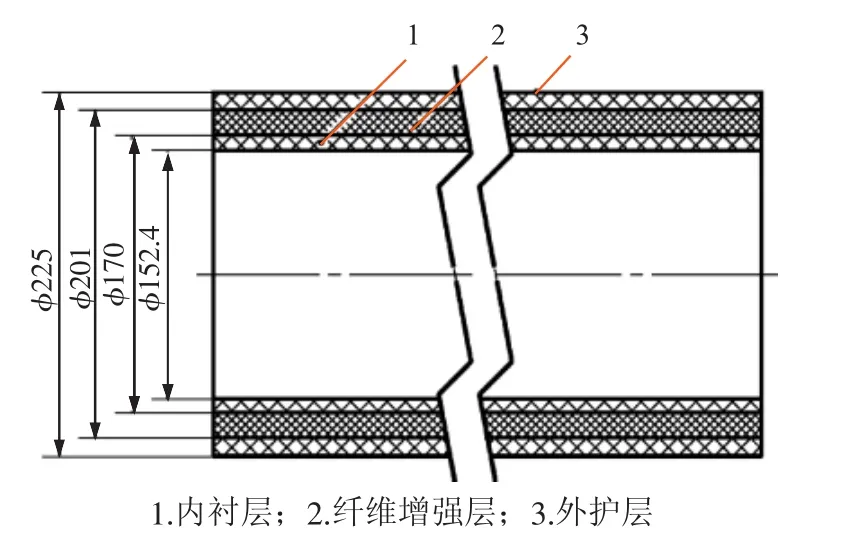

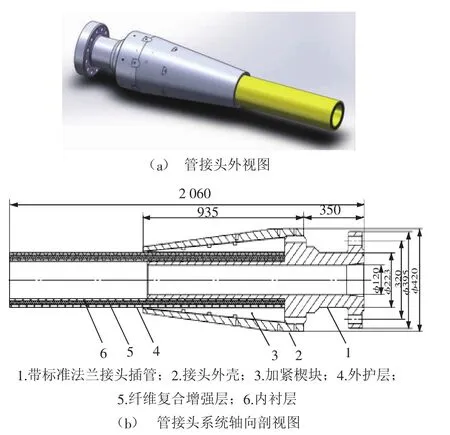

黏结性纤维增强热塑管通常是由内、外聚合层和中间复合材料增强层热塑而成,这种管道所有结构层之间是相互黏结的,此类管道接头设计简单,图3所示为φ6 in黏结性柔性管轴向剖面、图4为其接头。

图3 φ6 in黏结性柔性管轴向剖面

图4 典型φ6 in黏结性柔性管接头

2 深水柔性管接头有限元分析

2.1 非黏结性柔性管接头有限元分析

非黏结性金属复合柔性管的管道结构复杂,使用ABAQUS CAE建模难度较大,使用SolidWorks建模导入后模型会出现失真变形等问题。为有效解决上述问题而又不增加仿真计算所需设备配置和计算时间,本文将非黏结性金属复合柔性管的螺旋卷绕结构的骨架层、S型互锁卷绕结构的耐压铠装层以及双层反向正交缠绕的抗拉铠装层这三层复杂的柔性管结构层采用简单管状结构进行模拟替代,在不影响分析结果的前提下进行替代。

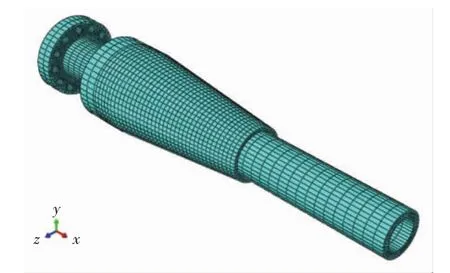

2.1.1 模型建立

图5为非黏结性金属复合柔性管及其接头构成的整体有限元模型,模型的所有单元均采用实体单元,在受力集中以及需要详细分析的区域进行网格细分。

图5 非黏结性金属复合柔性管接头有限元分析模型

2.1.2 材料属性

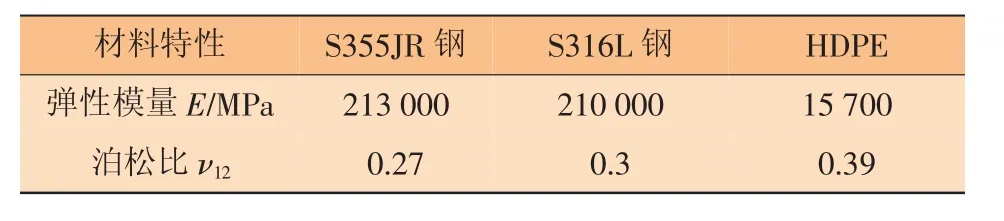

非黏结性柔性管接头的金属部件与管道各结构层均为各向同性材料制成,接头结构均为不锈钢或高强度低碳合金钢,管道内衬层与外护套层为高聚乙烯(HDPE),管道的骨架层采用高强度不锈钢S316L,耐压铠装层采用高强度低碳合金钢S355JR,抗拉铠装层采用高强度低碳合金钢,其材料特性如表1所示。

表1 各向同性材料特性

2.1.3 网格划分

对于接头与管道,均可以视为各向同性材料,一般选择C3D8R六边形实体单元。

2.1.4 载荷与边界条件

深水柔性管接头系统受到的载荷:内部流体压力为40 MPa;外部为海水压力,假定该接头布设水深为1 500 m,则外部海水压力约为15 MPa;对于等效轴向张力,管道在动态布设时,接头连接处需要承受较大的轴向载荷,设等效轴向载荷为1 MPa,作用于接头法兰盖板上。边界条件为管道自由端固定,无位置偏移和转动。

2.1.5 分析步

深水非黏结性金属复合柔性管接头有限元分析步分为两步进行,第一步先在端部施加5 000 kN的等效拉力,第二步施加内外流体压力。

2.1.6 分析结果

通过详细的有限元分析计算获得了非黏结性柔性管接头的Von Mises应力、接触位移等。

2.1.6.1 非黏结性柔性管接头的VonMises应力分析

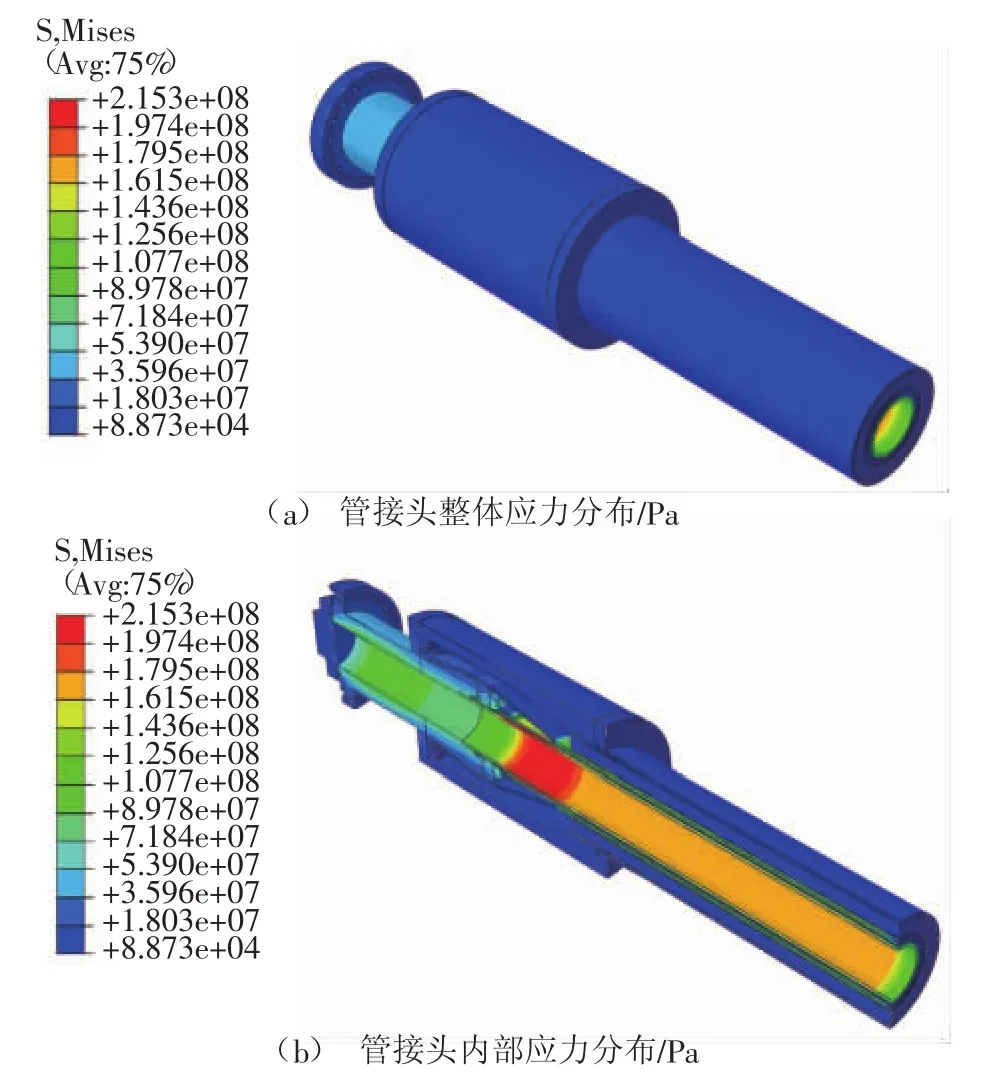

图6为深水非黏结性金属增强柔性管接头整体的Von Mises应力分布和接头剖面处的Von Mises应力分布示意。

图6 深水非黏结性金属增强柔性管Von Mises应力分布

从图6中可以看出,非黏结性柔性管接头在受到设计载荷作用时的等效应力极值为215.3 MPa,主要分布在非黏结性金属增强柔性管的骨架层与接头本体连接处附近区域,呈环状分布。这可能是该管道端部外侧去除了其他管道层而接头本体未能提供足够保护造成的,这可以通过在接头内部空腔注入环氧树脂保护体来减小此处的高应力。在考虑安全系数1.25后此处的最大等效应力为269.1 MPa,小于S355JR结构钢的屈服强度355 MPa,因此接头系统在设计载荷条件下不会发生屈服现象;在考虑安全系数1.65后的极限等效应力为355 MPa,与S355JR结构钢的屈服应力相当,但一般情况下接头不会在此工况下在位运行。说明在设计载荷条件作用下非黏结性金属增强柔性管接头的各个零部件均不会产生屈服现象,即该类型非黏结性金属复合柔性管接头设计的结构强度满足设计规范要求。

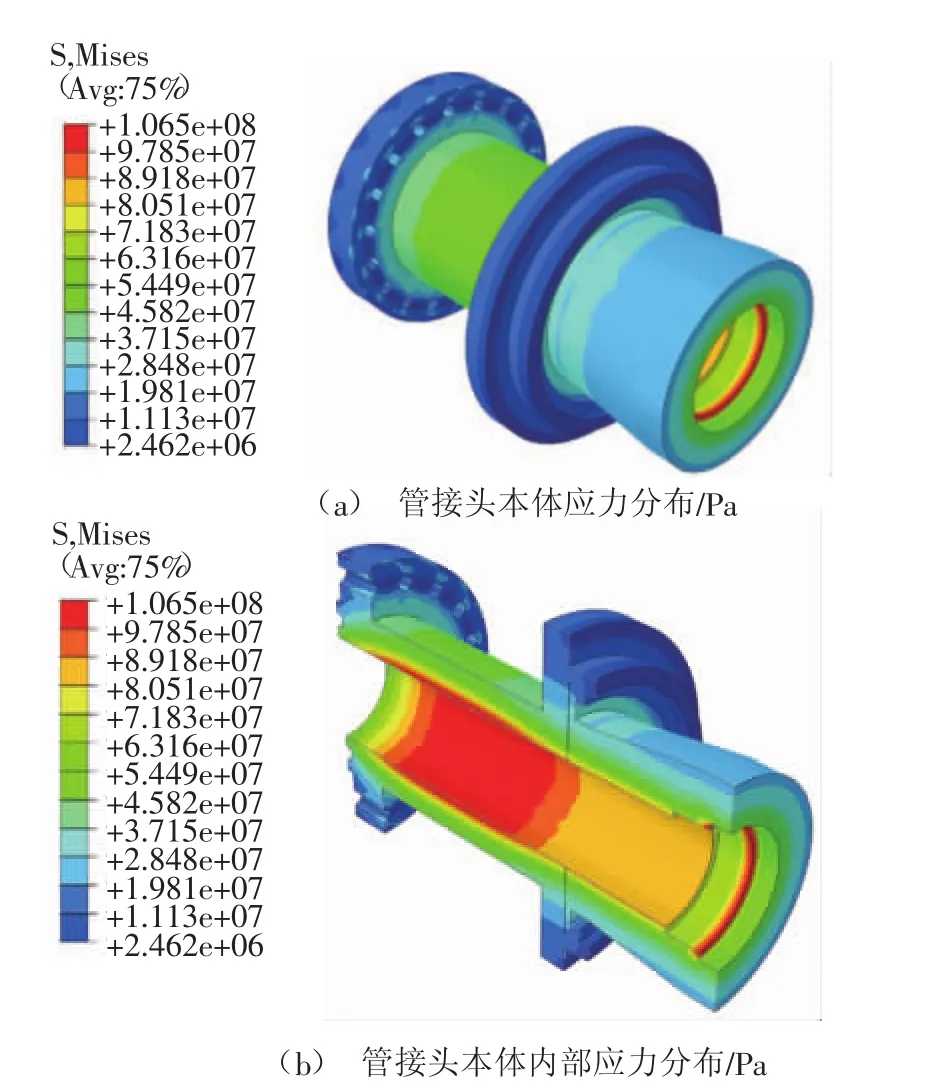

图7为深水非黏结性金属增强柔性管的金属接头本体和本体内部在极限设计载荷作用条件下的Von Mises应力分布示意。

图7 深水非黏结性金属增强柔性管接头Von Mises应力分布

图7(a)显示接头本体上的Von Mises应力分布均匀,呈轴对称状分布。该接头本体上的应力极值出现在其与骨架层端部连接处,大小为106.5MPa,该区域是柔性管与接头连接的结构薄弱处,在考虑1.25的安全系数后该处最大等效应力约为133.1MPa,小于S355JR结构钢的材料屈服应力355 MPa。这表明接头本体的设计符合设计规范要求,满足实际极限设计工况的工作需要。同时,由分析结果可知,骨架层端部作径向水平切割后,应当对其端部进行焊接,增强其端部的耐压能力,插入接头本体的长度应尽可能大一些,最适合的插入长度应保持在DR/2~DR之间(DR为柔性管内径)。

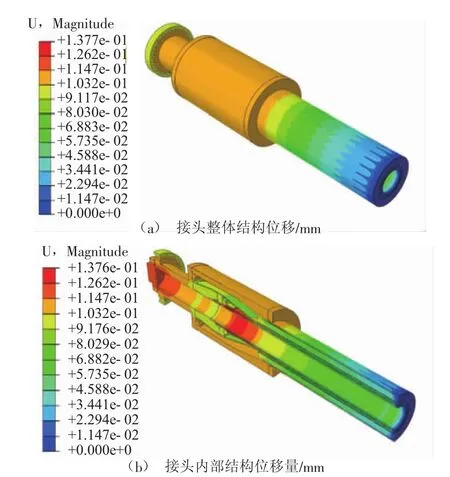

2.1.6.2 非黏结性柔性管接头的位移变化分析

图8为接头整体在设计载荷作用下的位移变化情况。从图8(b)中可以看出,位移变化最明显的是骨架层和耐压铠装层与接头连接处,这表明此处承受变形能力较弱。进一步观察发现,插入接头本体内部的部分位移量较小,缺少外部包覆层部分的位移量增大。因此,在耐压铠装层插入末端至抗拉铠装层自由散开根部的这一段耐压铠装层外侧,增加一个环状金属保护套与接头本体安装连接,在耐压铠装层端部保护套与耐压铠装层之间的缝隙内注入环氧树脂,可以增强此处承受内部压力的能力,以免此处发生连接失效。

图8 接头结构位移量

2.2 深水黏结性复合材料增强型热塑管接头有限元分析

一般情况下黏结性柔性管不直接进行增强结构层机械固定,而是通过较大的管壁挤压接触摩擦进行连接固定。在进行整体分析时,柔性管接头插管外壁与柔性管内壁、接头外壳内壁与楔块外壁之间的接触均认为是摩擦接触,接头外壳与接头本体之间连接的螺纹定义为完全黏结。此分析模型选用直角坐标系,柔性管的轴线方向与X轴方向一致,对于柔性管的复合材料增强层作为各向异性构件在分析时选用柱状坐标系。

2.2.1 模型建立

黏结性复合材料增强型热塑管接头分析模型见图9。

图9 黏结性复合材料增强型热塑管接头分析模型

本文在进行柔性管接头有限元分析时在标准ANSI法兰处增加了一个法兰端盖并预期完全连接固定,对端盖内表面施加1 MPa等效张力来模拟接头所受轴向拉力的影响。

2.2.2 材料属性

2.2 药粉拌种消毒:一般适用于干籽直播的种子处理,如十字花科的白菜、萝卜、甘兰、菜花、元葱、大葱等。药粉用量一般为种子重量的0.1%~0.5%。用一个可以密封的罐子或瓶子,把用天平称好种子和药粉倒入罐或瓶中,不能装满,封严盖后,连续摇动5分钟以上,即可播种。

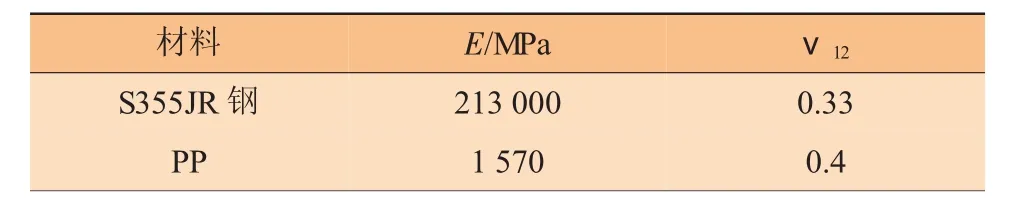

接头的金属零件和管道的内、外层均为各向同性构件,其中接头本体、夹紧楔块以及接头外壳所选用的材料均为理想化的金属材料,柔性管的内衬层和外护层选用聚丙烯(PP),表2给出了各向同性材料的材料力学特性。柔性管的复合材料增强层由芳纶纤维材料和HDPE复合而成,属于各向异性构件,表3给出了其材料力学特性,其中各方向的泊松比v12=0.3,v23=0.58,v13=0.3。

表2 各向同性材料特性

表3 各向异性材料特性

2.2.3 网格划分

在建立黏结性复合材料增强热塑管接头有限元分析模型时,对于模型中的各向同性零部件选用C3D8R实体单元作为基本分析单元,对各向异性复合材料构件选用SC8R连续壳单元作为基本分析单元,并在分析时进行增强沙漏控制。

2.2.4 接触面摩擦系数

在有限元分析时,接头的插管外壁与非黏结性复合材料增强热塑管内衬层内壁之间、夹紧楔块内壁与非黏结性复合材料增强热塑管外衬层外壁之间、接头外壳内壁与夹紧楔块外壁之间均存在着接触摩擦,本文在进行分析时设定的接触摩擦系数分别为0.23、1.2和0.16。

2.2.5 载荷与边界条件

本文在进行有限元分析时假定的工况条件为水下1 500 m在位工况。尽管在黏结性柔性管接头的外壳装配时引起的预紧张力并不明显,但是在分析时依然对接头外壳施加了一个较小预紧张力,该预紧张力在接头外壳的末端施加沿管道中心轴向接头法兰方向的力,大小为1 MPa,以此来引入预紧张力。内部流体压力载荷为极限工作内压载荷,作用于柔性管内壁和接头本体的内壁;外部压力载荷施加在柔性管接头上所有与外界海水接触处的区域。

在柔性管的自由端的横截面施加一个对称边界条件,表示柔性管无限长。同时,在法兰边缘沿着接头整体的X轴和Y轴施加对称约束。

对于黏结性柔性管接头有限元分析,可以分为两个分析步进行,一是通过施加预紧张力使接头装配体在第一步时达到初始预张紧状态;二是施加接头系统的设计载荷,包括内外压和轴向张力载荷;这样可以模拟更真实的工装状态,更加贴近实际。

2.2.7 分析结果

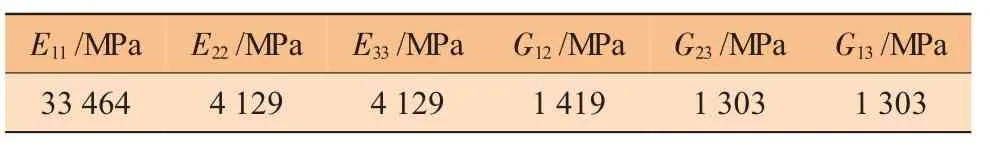

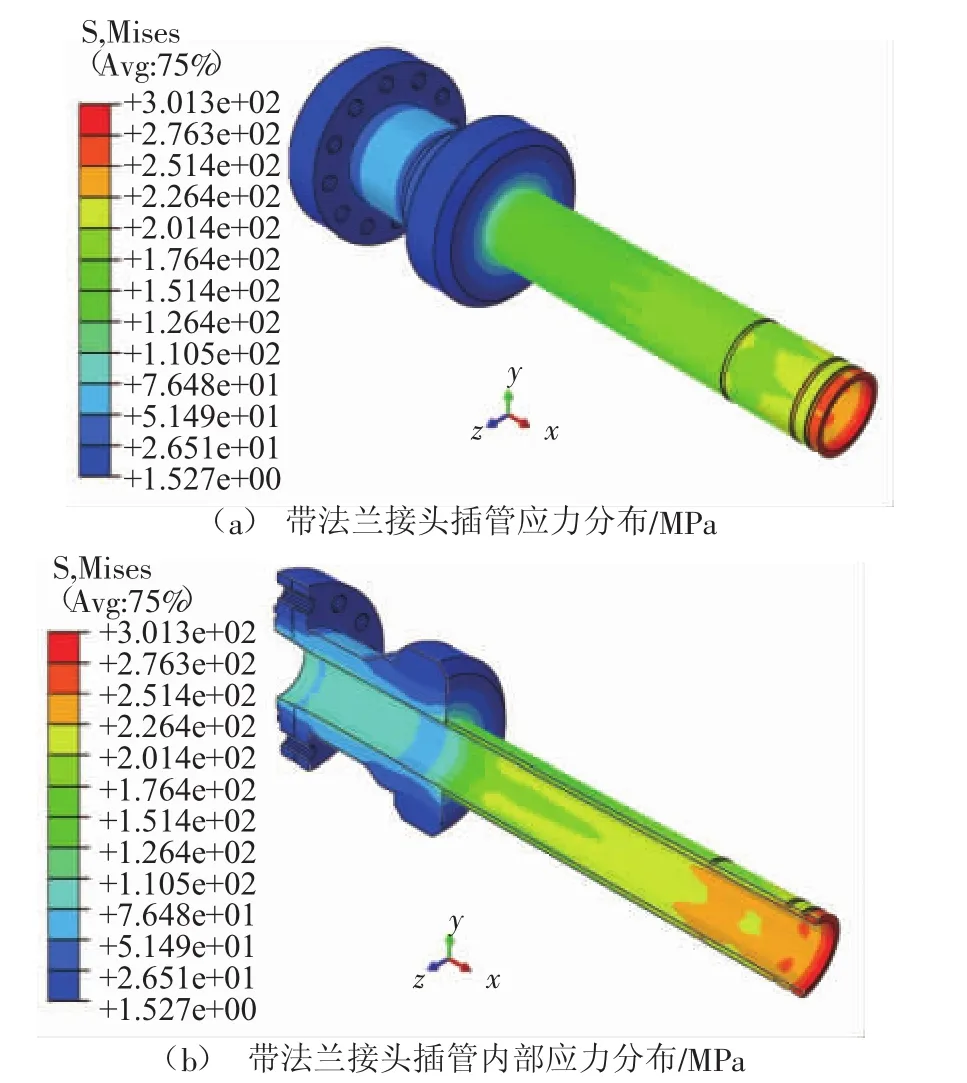

图10为黏结性柔性管接头整体的Von Mises应力分布示意。从图10可以看出,接头在设计载荷条件下Von Mises应力极值为301.3 MPa,该应力极值主要分布于接头插管的尖端区域。在考虑安全系数1.25后,该区域的最大等效应力为376.6 MPa,较S355JR钢的材料屈服强度355 MPa略大。这说明,除了接头插管的尖端部分区域会发生小量屈服之外,在受到极限设计载荷作用时该型黏结性柔性管接头其他各部分结构均不会发生材料屈服,即该新型黏结性复合材料增强热塑管接头的结构强度满足设计规范要求。

图10 接头Von Mises应力云图

图11为带标准ANSI法兰的接头本体在受到极限设计载荷作用时的VonMises应力分示意。

图11 带标准法兰接头插管内部Von Mises应力

从图11中可以看出接头插管的内外壁上的Von Mises应力分布均匀,没有应力突变和应力集中现象出现,这表明接头插管与柔性管之间的摩擦接触良好,并且二者之间应力传递均匀。同时不难看出,该零件上的应力极值出现在接头插管的尖端,该部分区域结构相对薄弱,并会承受较大的极限内压载荷。在考虑1.25的安全系数后,该处的极限等效应力为376.6 MPa,较S355JR钢的材料屈服强度355MPa略大。分析产生这种现象的原因为:由于接头插管的尖端区域在进行有限元建模时为计算方便对尖端区域的倒角、圆角等特征进行了简化处理,因此插管的尖角处受到较大内压载荷作用时产生应力集中。而在实际情况下,接头插管尖端在设计和加工时会去除这些尖角特征,因此该处出现的应力过大的情况与实际不符,可以认为不会出现此种情况。另外,即使该区域出现VonMises应力大于材料屈服应力的现象,也不意味着该区域一旦受到极限载荷影响时就会立刻失效,此时该处的材料将进入塑性应变阶段。不考虑接头插管尖端部分区域Von Mises应力过大的情况,接头本体的主体部分以及插管的大部分区域的应力完全符合要求,远小于材料的屈服应力。

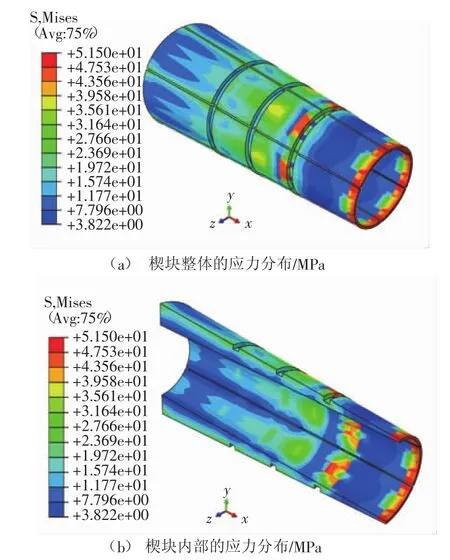

图12所示为均布对称夹紧楔块在设计载荷条件下的Von Mises应力分布。

图12 楔块的Von Mises应力分布

从图12(a) 可以看出夹紧楔块上各部分的Von Mises应力分布大致相同,无明显差异;在夹紧楔块的尖端区域的Von Mises应力较楔块中后段区域的稍大,这是由于接头外壳与夹紧楔块在接触挤压时前端受力较大引起的,符合面-面接触时的Von Mises应力分布规律。从图12(b)可以看出在夹紧楔块的尖端部分区域和楔块外壁上的凹槽边缘区域的Von Mises应力较大,该区域的应力极值为51.5 MPa,由于夹紧楔块是接头装配体中的关键零部件,在考虑1.65的安全系数后该处的极限等效应力为85.0 MPa,远远小于S355JR钢的材料屈服应力355 MPa。由此可知,夹紧楔块在受极限设计载荷作用下不会产生屈服现象。

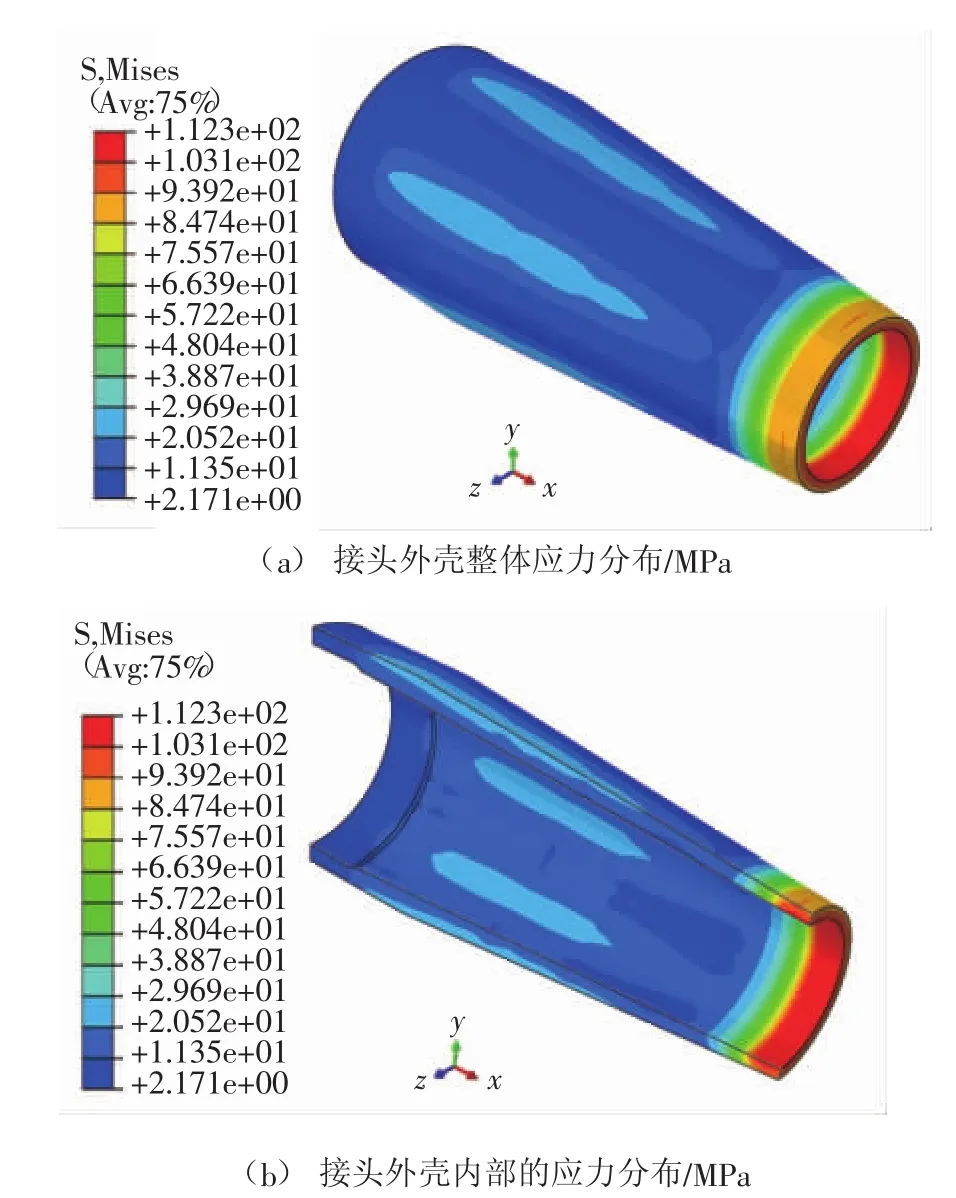

图13为黏结性纤维增强热塑管接头整体在受到极限设计载荷作用时接头外壳的VonMises应力分布。

从图13中可以看出,接头外壳的尖端区域内表面的Von Mises应力较大,应力极值出现在接头外壳与夹紧楔块尖端接触的区域,夹紧楔块前端区域同样也是Von Mises应力最大的区域,因此可以认为夹紧楔块与接头外壳之间的应力传递正确。接头外壳上的应力极值为112.3 MPa,考虑1.25的安全系数后该处的最大等效应力为140.2 MPa,小于S355JR钢的材料屈服强度。由Von Mises准则可知,接头外壳满足设计规范的结构强度要求。

图13 接头外壳的Von Mises应力分布

3 结论

(1)非黏结性柔性管接头在受到设计载荷作用时的等效应力主要分布在非黏结性金属增强柔性管的骨架层与接头本体连接处的附近区域,呈环状分布。

(2)非黏结性柔性管接头本体上的应力极值出现在其与骨架层端部连接处,该区域是柔性管与接头连接的结构薄弱处;骨架层端部在径向水平切割后,应当对其端部进行焊接,增强其端部的耐压能力,插入接头本体的长度应尽可能大一些,最适合的插入长度应当保持在DR/2~DR之间(DR为柔性管内径)。

(3)对于非黏性柔性管接头而言,在耐压铠装层插入末端至抗拉铠装层自由散开根部的这一段耐压铠装层外侧,增加一个环状金属保护套与接头本体安装连接,在耐压铠装层端部保护套与耐压铠装层之间的缝隙内注入环氧树脂,可以增强此处承受内部压力的能力。

(4)黏结性柔性管接头的应力极值主要分布于接头插管的尖端区域,除接头插管的尖端部分区域有可能会发生小量屈服。

(5)对于黏结性柔性管接头而言,在加工工艺上,金属部件的边角、表面粗糙度应充分考虑,必要之处须进行倒角处理,锐角倒钝处理。以便减轻因夹紧楔块有小量滑移时而使其零件上的尖角对接头外壳内表面造成划伤进而影响装配以及聚合物层的结构强度。

(6)在黏结性柔性管接头设计原理改进方面,夹紧楔块的楔角设计是该型黏结性纤维增强柔性管接头设计过程中的关键。因此,为夹紧楔块选取合适的楔角是非常重要的。黏结性柔性管接头的夹紧楔块内表面上的夹紧齿应保持结构一致性且均匀分布,锐角倒钝,尽可能避免对管道外层聚合物造成结构性损伤。接头外壳内壁的表面粗糙度应小于等于0.8,使其在与夹紧楔块接触时保证滑动顺畅且受力均匀。