基于电子鼻的稻谷霉变在线检测系统的研制

2019-03-08黄汉英赵思明

库 晶 黄汉英 金 星 赵思明 李 路 童 康

(华中农业大学工学院1,武汉 430070)(农业部长江中下游农业装备重点实验室2,武汉 430070)(华中农业大学信息学院3,武汉 430070)(华中农业大学食品科技学院4,武汉 430070)

稻谷不耐储存且易受微生物侵染[1]。稻谷因米虫侵蚀、霉变等不良因素造成的损失占总储备量的2.0%左右[2]。目前,稻谷霉变的检测方法主要有平板计数法测定霉菌含量[3],通过测定霉菌毒素获取稻谷霉变情况如:薄层层析法[4-5]、高效液相色谱法[6-7]、酶联免疫吸附测定法[8]等。虽然这些方法检测精度较高,但易受时间和条件制约,实验操作繁琐、时效性差且成本高,难以满足现场快速实时检测的需求。因此,开发稻谷霉变实时在线检测装置,及时监测粮情,具有重大的实际意义。

由于霉菌在活动时会产生特殊的气味,可采用电子鼻进行检测。电子鼻具备快速、无损的气味检测的性能,已经广泛的应用于食品工业、公安与军事、化工等领域。在农产品品质检测中,可实现定性与定量的检测[9-15]。随着无线通信技术在农业中的应用更加广泛[16],开发出功耗低、体积小、更智能且适合于远程检测的无线电子鼻系统,可克服传统电子鼻的缺点,拓展其应用领域[17-19]。

为满足稻谷霉变在线检测的需求,本研究开发了一套基于电子鼻的稻谷霉变在线检测系统,并测试了其性能指标。

1 系统设计

稻谷霉变在线检测系统,其主要由气体检测装置、下位机系统、上位机远程监控系统构成[20]。其系统结构示意图如图1所示。

注:O、P、Q、R为气阀,M为气泵,F为气体反应室,G为过滤网,H为模拟粮仓,I为安装于F中的传感器阵列。

1.1 下位机系统设计

下位机系统硬件结构由气体传感器阵列、微控制器、无线模块、U盘、液晶显示屏、气路控制模块等组成,其结构如图2所示。下位机实现同步采集数据、显示、存储、发送功能。本系统采用可剥夺内核的实时系统uC/OS-II,建立数据采集、处理、显示、存储及发送任务,通过时间轮转调度,实现5个任务之间的快速切换,达到各任务同步的目的。

图2 下位机系统硬件结构图

微控制器选用STM32F407ZGT6,内部含有3个可以独立使用的ADC,每个ADC有16个通道。本文根据4路气体传感器输入模拟信号的特点,选用ADC1 中4 、5、7、11通道与气体传感器连接。采集的数据通过直接存储器DMA以及OTG电路,经由USB接口将数据存入U盘。无线通信模块选用深联致远(北京)公司的DL-22模块,该模块以CC2530芯片为核心,芯片内部集成了适应2.4-GHz IEEE802.15.4的RF收发器。DL-22模块与微控制器模块通过串口连接,其TX(接PA9)与RX(接PA10)引脚分别用于数据的发送和接收。

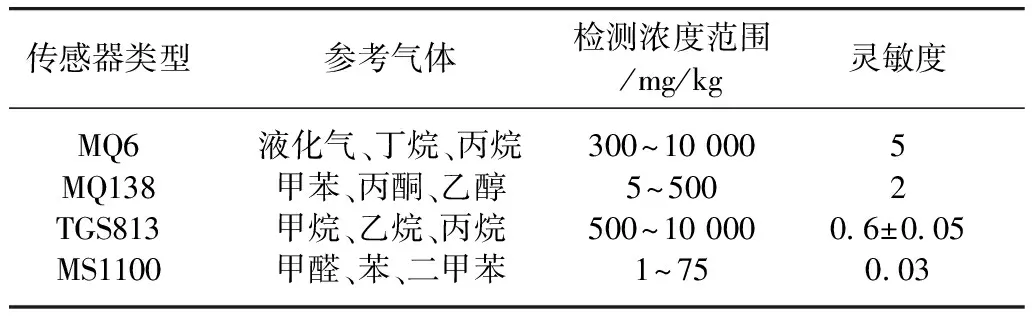

1.2 气体传感器阵列

稻谷在自然条件下霉变,其气味物质以烷烃类、烯炔类、烃类、苯环类物质的种类居多,其次是醇醚类、醛类、酮类、酸酯类,其他杂环类最少[21]。另一方面,稻谷在霉变过程中,挥发性物质浓度随着霉菌含量的增加而增加[22]。因此通过气体浓度来检测霉菌含量是可行的。课题组前期采用Fox4000电子鼻与气质联用仪[GC(7890B)-MS(5977A)]对接种亮白曲霉稻谷的气味物质进行了分析,结果表明,霉变稻谷在20 ℃、40 ℃、60 ℃条件下均会产生烷烃类、醇类、醛类等气体,霉变初期(1 h~3 d)会开始产生烷烃类,且烷烃类的相对含量随着霉菌含量的增加而呈上升趋势;霉变中后期会产生苯环类、醇醚类、醛类[23]。根据前期试验结果,本系统选择MQ系列传感器(MQ6、MQ138)、MS1100-P111传感器、TGS813传感器,其性能特点及参数见表1,包含稻谷自然霉变气味物质烷烃类、苯环类醇类、醛类、酮类。

表1 气体传感器型号及参数

1.3 气路控制模块

根据霉菌在线动态检测要求,设计了气路控制模块电路,如图3所示,为避免电磁阀开关动作对微处理器干扰,气路控制模块采用2路光耦隔离器驱动继电器来KA1、KA2控制O、P、Q、R电磁阀工作,实现气路切换,采用继电器KA3对气泵M进行控制,实现气体循环采集和传感器清洗。

图3 气路控制模块电路

1.4 上位机远程监测系统设计

远程监测系统采用Qt Creator 5.9.2和MySQL开发,使用环境为Windows 10。该系统主要功能包括:以数字与图形结合的方式显示数据实时采集过程,数据文件的存储、分析;通过设置栏以及设备编号栏,可手动查询或自动轮询128路下位机数据。

1.5 系统通信性能

在上位机、下位机端安装无线通信模块,并打开上位机端的串口调试助手,进行多次测试,主要测试其通信距离、传输速率与丢包率的性能[24]。测试结果表明,上位机(PC)与下位机在无建筑物遮挡时,最大通信距离为600 m;有建筑物遮挡时,最大通信距离为220 m。DL-22无线通信模块数据最大传输速率3 300 B/s,实际传输速率为18 B/s,丢包率为0%。

2 材料与方法

2.1 实验材料

稻谷:品种为“两优558”,华中农业大学实验田,2016年。

霉菌:亮白曲霉(Aspergillus candidus),中国工业微生物菌种保藏管理中心。

培养基:孟加拉红培养基(Rose Bengal Medium):青岛高科园海博生物技术有限公司;察氏培养基(Czapek’s medium):杭州百思生物技术有限公司。

2.2 实验方法

2.2.1 样品制备

由于本次选用新鲜稻谷中的霉菌含量为3.7×103cfu/g,当储粮中霉菌含量低于104cfu/g时,稻谷未发生霉变,高于105cfu/g时,稻谷发生霉变,高于106cfu/g时,霉变严重[25],故接种霉菌含量最高取为1.5×106cfu/g。

取130 g/份稻谷,共计21份,分为7组,每组3份,分别置于250 mL模拟粮仓中,接种10 mL不同浓度的菌悬液(如表2所示),混合均匀。

表2 稻谷接种霉菌含量(cfu/g)

将模拟粮仓密封,置于30 ℃、80% RH培养箱中4 h[26],收集样品的代谢气体,由于培养时间短,霉菌的增长可以忽略不计[27]。

将密封好的模拟粮仓置于4 ℃低温培养箱备测[28],在低温条件霉菌生长代谢缓慢,霉菌的增长可以忽略不计,产生气味物质可忽略不计。

2.2.2 信号采集

设备预热24 h后,待设备运行稳定后,开始试验,进行数据采集。在程序中设定1 s上传一组气体及温湿度数据(连续采样20次取平均值),操作步骤:

系统连接:将装有样品的模拟粮仓与稻谷霉变在线检测系统连接,确保无漏气现象。

初始阶段:利用气泵把室外的新鲜空气吸取到气体反应室中,将传感器探头清洗2 min(图1中O、R关,P、Q开),读取气体浓度值。

检测阶段:通过气泵将模拟粮仓中的气体吸入到气体反应室,气体与传感器接触8 min(O、R开,P、Q关),读取气体浓度值。

清洗阶段:在本次测量结束后,对传感器再次进行清洗10 min(O、R关,P、Q开);读取气体浓度值。

每份样品测量三次后,更换模拟粮仓,完成测量。

2.2.3 数据处理方法

将采集的数据进行滤波处理,滤波方法采用SG (Savitzky-Golay)滤波算法,该算法是一种在时域内基于多项式,通过移动窗口利用最小二乘法进行拟合的滤波方法,在滤除噪声的同时,可以保留信号的细节特征[29]。将每份样品中三次测量的气体响应值滤波后的值取平均,根据平均值绘制该份样品的气体响应曲线。

根据气体响应曲线,提取初始阶段51~100 s内的50个气体浓度值,取平均值,记为气体浓度初始值(即室外新鲜空气),提取检测阶段气体浓度峰值点附近100个数据,取平均值,记为气体浓度峰值,气体浓度峰值与初始值之差记为气体浓度。测试组样品(A~F组)的气体浓度与对照组样品(X组)气体浓度之差记为气体浓度增量。

2.2.4 稻谷霉菌含量预测模型

根据气体浓度与接种霉菌含量的变化关系进行曲线拟合,选择指数模型进行拟合,并采用粒子群算法进行参数优化,建立稻谷霉菌含量预测模型,如式(1)所示。

(1)

式中:x为气体浓度增量/mg/kg;y为接种霉菌含量/cfu/g。

2.2.5 检测系统的性能指标

稻谷霉变在线检测系统的性能指标包括霉菌含量最低检测限、分辨率、灵敏度等。

本系统检测所制备样品气体浓度,其传感器响应值所能区分的最低接种霉菌含量,即为最低检测限,系统所能检测的最小输入量,即为分辨率。

在预测模型中,一定范围内,拟合曲线可近似为直线,根据式(2)计算预测模型的灵敏度。

(2)

式中:k为灵敏度;Δx为气体浓度变化量;Δlgy为接种霉菌含量对数变化量。

3 结果与分析

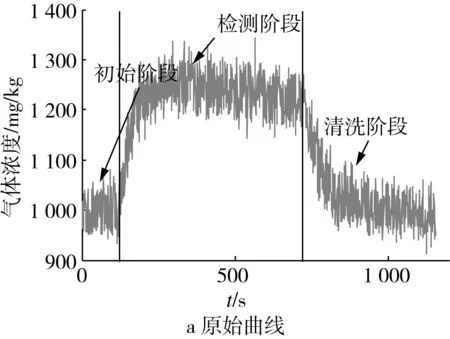

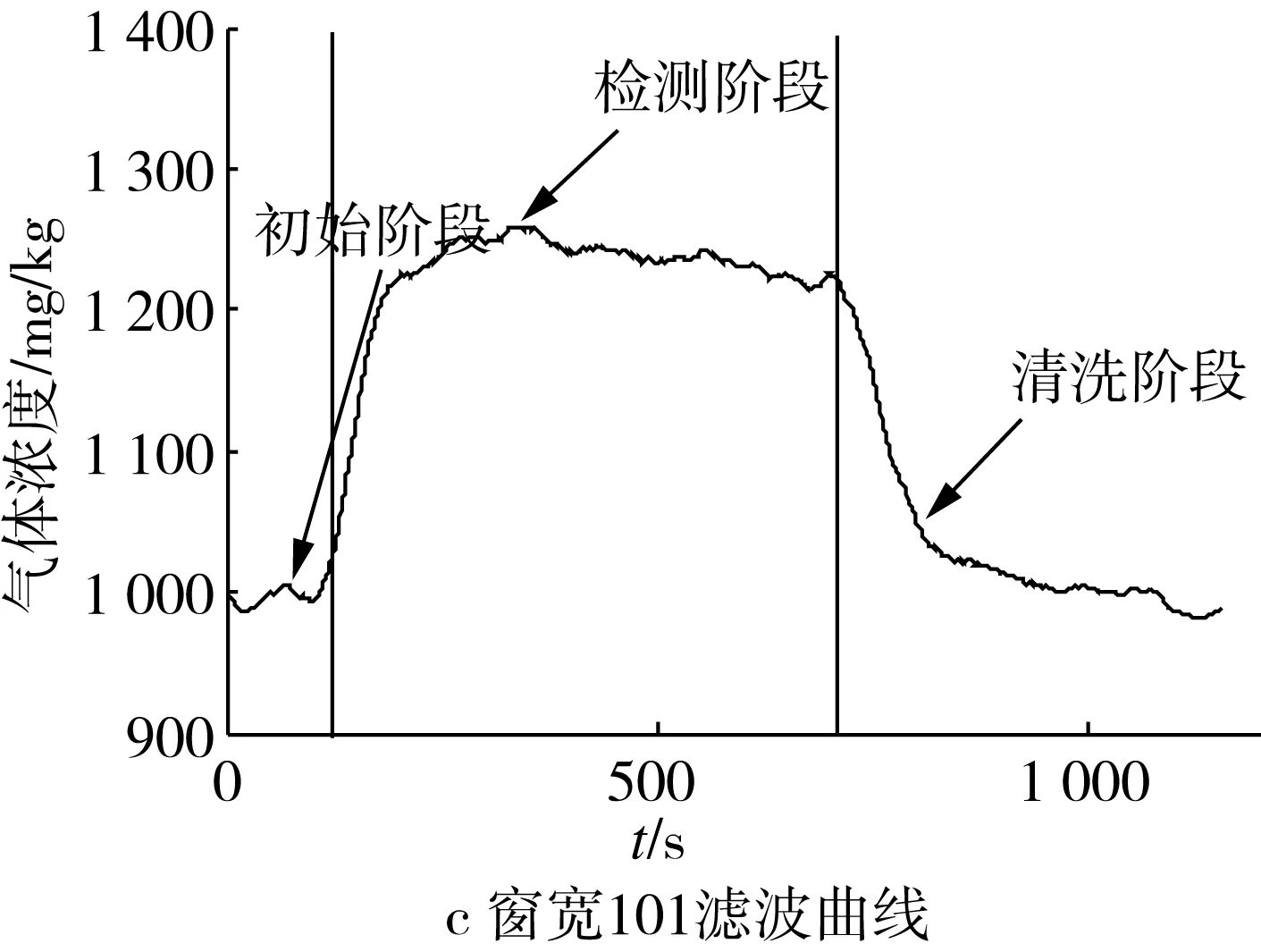

3.1 气体浓度特性曲线分析

TGS813气体传感器所测样品A的气体浓度曲线滤波前后对比如图4所示,其中图4b~图4d表示经过SG算法处理,选用不同窗宽值滤波后的气体浓度曲线。

由图4可知,窗宽值为51(图4b)时,尚有大量脉冲干扰存在;窗宽值为151(图4d)时,曲线的变化趋势发生改变,存在过度平滑;窗宽值为101(图4c)时,浓度曲线有明显的峰值,平滑效果最好,既保留了原曲线的变化趋势,又消除了尖峰脉冲对结果分析造成的影响。

图4 样品A气体浓度曲线

结果表明,采用窗宽值为101(图4c)能较好的区分新鲜空气与稻谷霉变代谢气体,可用来分析稻谷霉变状况。

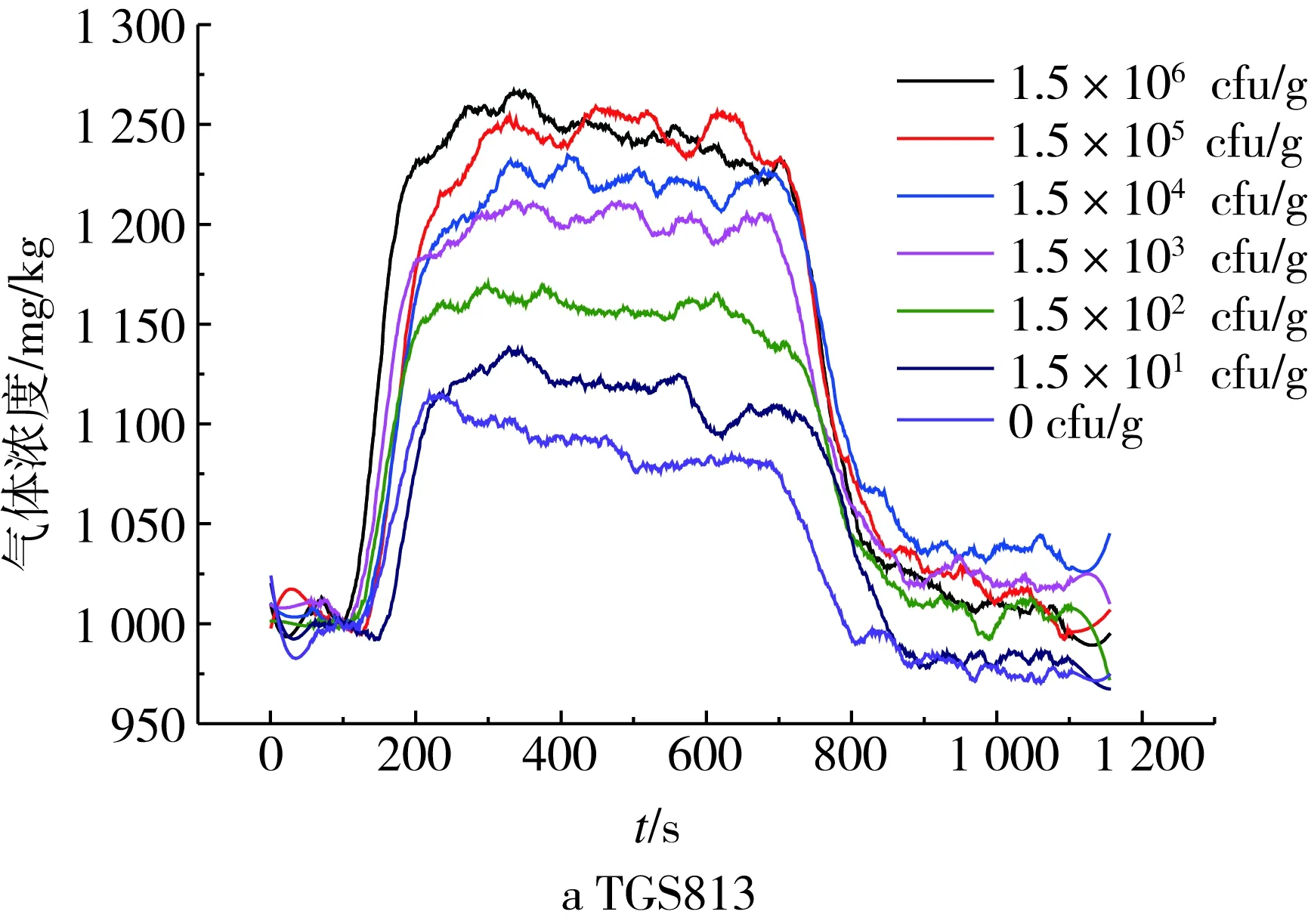

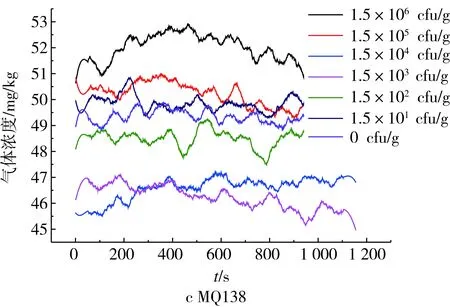

图5 气体浓度曲线

传感器检测的气体浓度曲线如图5所示,分别为TGS813、MQ6、MQ138、MS1100检测的气体浓度曲线。由图5a和图5b可知,不同霉菌含量的稻谷所产生的挥发性气味物质浓度不同,由图5a可知,TGS813可以区分接种霉菌含量范围为1.5×101~1.5×104cfu/g,由图5b可知MQ6可以区分接种霉菌含量范围为1.5×101~1.0×102cfu/g、1.5×105~1.5×106cfu/g,由图5c和图5d可知,传感器MQ138与MS1100对稻谷霉变代谢气味不敏感,无法区分接种不同霉菌含量的稻谷,表明在稻谷接种霉菌4小时内,这两个传感器对稻谷挥发性物质的响应微弱。

3.2 稻谷霉菌含量预测模型

图6为稻谷霉菌含量预测模型。由图6可知,TGS813、MQ6气体浓度增量与霉菌含量对数的变化呈指数上升趋势,选择式(1)建立稻谷霉菌含量预测模型。

基于TGS813传感器的霉菌含量预测模型为:

图6 稻谷霉菌含量预测模型

基于MQ6传感器的霉菌含量预测模型为:

式中:x为气体浓度增量/mg/kg;y为预测霉菌含量/cfu/g。

图7为稻谷霉菌含量实际值与预测值比较。由图7可知,TGS813、MQ6两种传感器霉菌含量预测精度较高,R2均大于0.98,均方根误差均小于0.205 lg(cfu/g),说明该模型用于霉菌含量的预测具有一定的可行性。

图7 稻谷霉菌含量实际值与预测值比较

3.3 检测系统的性能指标

由图5知TGS813、MQ6能有效区分所接种最低霉菌含量的稻谷气味,因此可以确定其最低检测限及分辨率均为1.5×101cfu/g。

由图6可知,在霉菌含量小于1.5×106cfu/g范围内,TGS813拟合曲线在(20,80)和(80,170)两个区间上可近似为直线,MQ6曲线在可以(0,50)和(50,160)两个区间上近似为直线,根据拟合曲线,采用式(2)计算稻谷霉菌含量预测灵敏度。其结果为:在气体浓度增量20~80 mg/kg以及80~170 mg/kg时,TGS813预测模型灵敏度分别为0.052、0.026;在气体浓度增量10~50 mg/kg以及50~160 mg/kg时,MQ6预测模型灵敏度分别为0.070、0.025。

4 结论

本研究设计了一套基于无线电子鼻的稻谷霉变在线检测系统,该系统由气体检测装置、下位机系统、上位机远程监控系统等部分组成,本系统可进行气体动态检测及传感器自动清洗,能够对接种不同霉菌含量的稻谷进行有效区分,为稻谷霉菌含量检测提供了新方法。

4.1 研制了稻谷霉变在线检测系统。该系统实现了数据采集、存储、显示、传输等功能。结果表明,上位机远程监控系统最大可实现轮询接收128路数据,在空旷地带数据有效传输距离为600 m,在30 cm墙壁遮挡条件下,传输距离为220 m,传输速率为18 B/s,丢包率为0%。

4.2 建立了稻谷霉菌含量预测模型。通过稻谷霉变检测试验,确定了系统霉菌检出限为1.5×101cfu/g,分辨率为1.5×101cfu/g。采用指数曲线拟合,运用粒子群算法进行参数优化,建立了稻谷霉菌含量预测模型,其中,基于TGS813气体传感器构建的霉菌预测模型,拟合精度R2为0.983 9,预测均方根为0.203 5 lg(cfu/g),灵敏度为0.052、基于MQ6气体传感器构建的霉菌预测模型,R2为0.960,预测均方根为0.204 9 lg(cfu/g),灵敏度为0.070。

稻谷在自然情况下霉变,产生的主要挥发性物质与本实验的基本相似,只是气体浓度有所不同,如果运用本系统检测自然情况下稻谷霉菌含量,其精度会有一定的影响,可以通过优化模型来提高检测精度。由于受篇幅所限,自然霉变测试结果将在后文分析。